乙炔清净系统中塔设备的技术改造

王玉昌

(唐山三友氯碱有限责任公司河北省聚氯乙烯技术创新中心,河北 唐山 063305)

电石法聚氯乙烯树脂生产中, 由发生工序送来的粗乙炔气常含有硫化氢、磷化氢、氨和砷化氢等杂质气体, 会对氯乙烯合成工序的氯化汞触媒进行不可逆吸附,破坏其“活性中心”,加速触媒失效,造成氯乙烯合成转化率降低, 使得聚氯乙烯树脂的产量降低。 其中磷化氢(特别是四氢化二磷)会降低乙炔的自燃点[1],与空气接触会自动燃烧,使生产系统的安全性降低, 所以粗乙炔气中的杂质气体均应进行彻底清除净化。 粗乙炔气体的清除净化主要是在乙炔清净系统的塔设备中进行,包括水洗塔、冷却塔、清净塔和中和塔, 其工艺原理是利用次氯酸钠溶液的氧化作用去除其中的硫化氢、磷化氢、氨、砷化氢等杂质气体, 再利用氢氧化钠溶液去除其中的酸性物质,制成精乙炔气体,供下一步氯乙烯转化工序生产使用。 粗乙炔气体的清除净化效果会直接影响聚氯乙烯树脂产量的高低, 也会影响清净生产系统的安全性。

1 乙炔清净系统塔的主要操作参数

乙炔清净系统塔设备包括水洗塔、冷却塔、清净塔和中和塔。

(1)水洗塔

水洗塔设备位号分别是一期T-1301、二期2T-1301 ,共2 台,规格为Ø2 000×14 330;内部填装陶瓷规整填料, 空重20 870 kg。 其中乙炔进气口直径700 mm,乙炔出气口直径600 mm;进液管直径100 mm,出液管直径200 mm;主要物料为乙炔气、次氯酸钠溶液和15%碱液。

水洗塔依据的规范标准为《钢制焊接常压容器》NB/T47003.1-2009、《衬里钢壳设计技术规定》HG/T20678-2000, 设计压力0.1 MPa, 最高工作压力0.004~0.010 MPa,设计温度85 ℃,最高操作温度为45~60 ℃,容器类别为类外,全容积38 m3,介质特性为易燃易爆、中度危害,地震设防烈度为8/0.2 g,基本风压为400 Pa,场地土类别为Ⅳ,地面粗糙度为B级,涂敷与运输包装要求为《压力容器涂敷与运输包装》JB/T4711-2003,主要受压元件如筒体、封头、法兰、接管等材质为碳钢Q235-B 衬PO,主要部件壁厚为碳钢(12 mm)+PO(7 mm)。

(2)冷却塔

冷却塔设备位号分别是一期T-1302、二期2T-1302 ,共2 台,规格为Ø1 800×14 563;内部填装陶瓷规整填料,空重为19 550 kg。 其中乙炔进气口直径为600 mm,乙炔出气口直径为600 mm;进液管直径为100 mm,出液管直径为150 mm;主要物料为乙炔气和水。

冷却塔依据的规范标准为 《钢制焊接常压容器》NB/T47003.1-2009、《衬里钢壳设计技术规定》HG/T20678-2000, 设计压力0.1MPa, 最高工作压力0.05 MPa,设计温度60 ℃,最高操作温度为60 ℃,容器类别为类外, 全容积31 m3, 介质特性为易燃易爆、中度危害,地震设防烈度为8/0.2 g,基本风压为400 Pa,场地土类别为Ⅳ,地面粗糙度为B 级,涂敷与运输包装要求为JB/T4711-2003,主要受压元件如筒体、封头、法兰、接管等材质为碳钢Q235-B 衬PO,主要部件壁厚为碳钢(12 mm)+PO(7 mm)。

(3)清净塔

清净塔设备位号分别是一期T-1303、T-1304,二期2T-1303、2T-1304,共4 台,规格为Ø1600×14571;内部填装陶瓷规整填料,空重18 530 kg。 其中乙炔进气口直径450 mm,乙炔出气口直径为450 mm;进液管直径为100 mm,出液管直径为150 mm;主要物料为乙炔气、次氯酸钠溶液和15%碱液。

清净塔依据的规范标准为 《钢制焊接常压容器》NB/T47003.1-2009、《衬里钢壳设计技术规定》HG/T20678-2000,设计压力0.1 MPa,最高工作压力0.08 MPa,设计温度60 ℃,最高操作温度为60 ℃,容器类别为类外,全容积24 m3,介质特性为易燃易爆、中度危害,地震设防烈度为8/0.2g,基本风压为400 Pa,场地土类别为Ⅳ,地面粗糙度为B 级,涂敷与运输包装要求为JB/T4711-2003,主要受压元件如筒体、封头、法兰、接管等材质为碳钢Q235-B 衬PO,主要部件壁厚为碳钢(12 mm)+PO(7 mm)。

(4)中和塔

中和塔设备位号分别是一期T-1305、 二期2T-1305,共2 台,规格为Ø1 600×14 571;内部填装陶瓷规整填料,空重18 530 kg。 其中乙炔进气口直径为450 mm,乙炔出气口直径为450 mm;进液管直径为65 mm,出液管直径为150 mm;主要物料为乙炔气、次氯酸钠溶液和15%碱液。

中和塔依据的规范标准为 《钢制焊接常压容器》NB/T47003.1-2009、《衬里钢壳设计技术规定》HG/T20678-2000,设计压力0.1 MPa,最高工作压力0.08 MPa,设计温度60 ℃,最高操作温度为60 ℃,容器类别为类外, 全容积24 m3, 介质特性为易燃易爆、中度危害,地震设防烈度为8/0.2 g,基本风压为400 Pa,场地土类别为Ⅳ,地面粗糙度为B 级,涂敷与运输包装要求为JB/T4711-2003, 主要受压元件如筒体、封头、法兰、接管等材质为碳钢Q235-B 衬PO,主要部件壁厚为碳钢(12 mm)+PO(7 mm)。

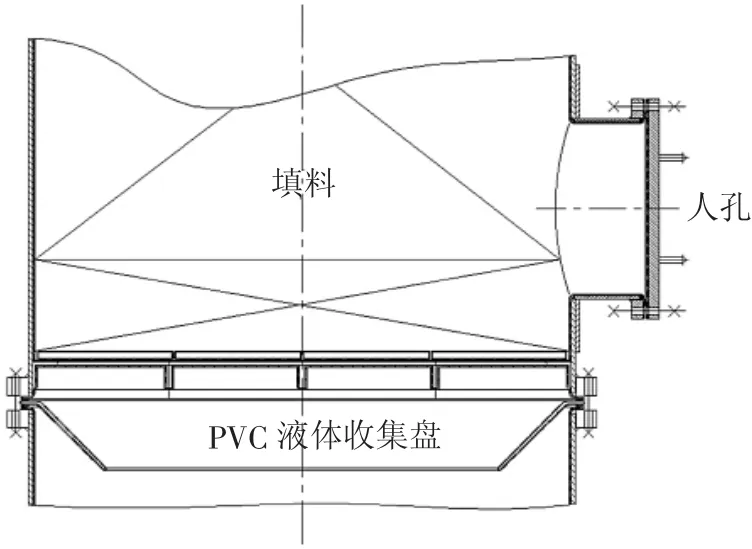

水洗塔、冷却塔、清净塔和中和塔的设备结构基本分为两部分,即壳体部分和内部构件。壳体部分主要由直段筒体、椭圆封头(含上、下共2 个)、筒体法兰(共5 对)、裙座和管道接口等部件组成。内部构件主要由塔顶液体分布盘(材料为硬质PVC)1 件,液体收集盘(材料为聚丙烯)共4 件,安装于填料支撑塔板下面,自上而下第一、二、三、四个支撑塔板的下方;填料支撑塔板(碳钢衬PO),每个支撑塔板由5个分块组成, 设计目的是支撑塔板分块可以经DN500 的人孔自由进出。 每个塔板分块用20 mm 厚Q235-B 碳钢板加工而成, 上面布满间距80 mm、Ø50 mm 的孔,衬7 mm 厚PO 层,实际效果是上面布满间距80 mm、Ø30 mm 的孔, 这种开孔率和结构形式能够保证气相介质穿过支撑塔板的通透性和支撑塔板的机械强度, 由5 个这样的塔板分块拼接组成支撑塔板,填料支撑塔板共计5 块,每层支撑塔板上面设置轻质陶瓷散装填料(拉西环和矩鞍环)[2],填料高度约400 mm。

2 乙炔清净系统塔在生产过程中出现的问题

(1)塔设备顶部液体分布盘发生故障。当原液体分布盘的槽体内由于塔设备长时间运行积累并充满各种固态小颗粒时(固态小颗粒是随着次氯酸钠溶液或氢氧化钠溶液一起进入塔设备的)[3],由于原液体分布盘的材料是硬质PVC, 当液体分布盘在85~90 ℃的生产操作条件下运行一段时间后,会引起整个液体分布盘中间低、四周高的设备整体变形(见图1), 这时次氯酸钠溶液或氢氧化钠溶液就不能在液体分布盘的作用下得到均匀分布, 就会造成乙炔气体中硫化氢、磷化氢、氨和砷化氢等杂质气体的含量偏高,乙炔气体的温度也不会得到降低。这样无法满足氯乙烯转化工序的生产要求, 同时乙炔清净系统的安全性也无法得到保障。

图1 改造前的液体分布盘

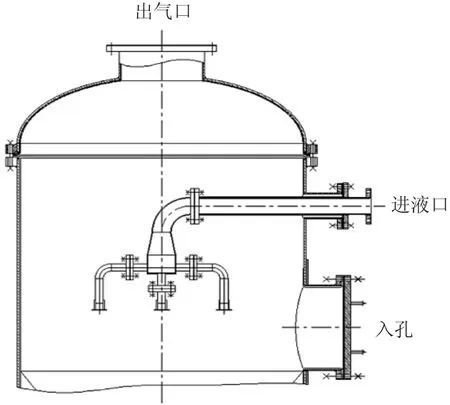

(2)液体收集盘开裂。液体收集盘是将次氯酸钠溶液或氢氧化钠溶液透过填料层后再次收集分配的部件, 能够有效避免次氯酸钠溶液或氢氧化钠溶液在填料层偏流或沿塔壁偏流, 保证由上向下运行的次氯酸钠溶液或氢氧化钠溶液和由下向上运行的粗乙炔气体逆向接触,完成传质传热后制成精乙炔气(见图2)。液体收集盘的材料是硬质PVC,厚度为6 mm,经长时间生产运行,有的集液盘老化开裂,在清净塔塔节法兰之间造成次氯酸钠溶液或氢氧化钠溶液在填料层偏流或沿塔壁偏流,偏流的后果不至于引起大的工艺操作事故,但也不能去除乙炔气体中硫化氢、磷化氢、氨、砷化氢等杂质气,乙炔气体的温度也不会降低,对乙炔清净系统构成极大的安全隐患。

图2 改造前的液体收集盘

(3)塔设备内壁PO 衬层鼓包、开裂、脱落。 次氯酸钠溶液或氢氧化钠溶液对普通碳钢具有一定腐蚀性, 因此塔设备碳钢本体内表面及所有与内部工作介质接触的表面均喷涂7 mm 厚PO 衬层,但在次氯酸钠溶液或氢氧化钠溶液85~90 ℃的生产操作条件下运行一段时间后, 塔设备内壁某些PO 衬层开始不同程度地鼓包、开裂、脱落。 塔节法兰处的PO 衬层开始向上翘起与塔内壁PO 衬层开裂、分离[4],可能引起内部工作介质—乙炔气的泄漏, 即使不引起火灾、燃烧、爆炸等事故,也对乙炔清净系统构成极大的安全隐患。

(4)陶瓷波纹规整填料粉化,机械强度下降。 由于次氯酸钠溶液或氢氧化钠溶液对陶瓷具有一定腐蚀性, 即使是耐酸碱的陶瓷规整填料在次氯酸钠溶液或氢氧化钠溶液85~90 ℃的生产操作条件下运行一段时间后, 陶瓷波纹规整填料的材质性能也会变差,表面变得粗糙,机械强度下降,轻轻一碰就会粉碎,影响传质传热效果。

(5)塔板堵塞。 填料支撑塔板(碳钢衬PO)上面的开孔大多被老化粉碎后的陶瓷波纹规整填料堵塞, 严重影响气相和液相工作介质穿过支撑塔板的通透性及传质传热效果, 还会增加气相工作介质在塔设备内的阻力, 导致塔设备的可操作性变差和生产能力下降, 同时乙炔清净系统塔设备的操作温度升高,系统的安全性能大大降低。

3 乙炔清净系统塔设备的改造方案

针对塔设备原有液体分布盘, 在乙炔气体冷却净化中出现的整个液体分布盘中间低、 四周高的设备整体变形,提出采用新型液体分布盘(见图3),改造后的塔设备液体分布盘由进液管、弯头组件、周边喷头和中心喷头组成, 使得次氯酸钠溶液或氢氧化钠溶液在乙炔清净系统塔设备中呈“七点星状”均匀分布,同时将液体分布盘的材料改为304 不锈钢。在设备改造方案中,弯头组件通过螺栓与进液管连接,6 个周边喷头和1 个中心喷头通过螺栓分别与弯头组件进行连接,呈“七点星状”布局。

图3 改造后液体分布盘

当乙炔清净系统塔设备正常运行时, 次氯酸钠溶液或氢氧化钠溶液经进液管先进入弯头组件,再由弯头组件通过周边喷头和中心喷头实现液流的分散,实现了液体工作介质的均匀分布。

塔设备液体收集盘的材料是硬质PVC, 厚度为6 mm, 开裂方向是由直径较大圆面周边沿着圆台侧面向直径较小圆面周边,因此液体收集盘技术改造方案是将原材料由硬质PVC 改为304 不锈钢(见图4),这种材料完全能够耐受乙炔清净系统塔设备内部的工作介质腐蚀, 也能彻底解决塔设备液体收集盘的开裂问题。

图4 改造后液体收集盘

针对塔设备内壁PO 衬层鼓包、开裂、脱落的严重程度,采取不同的解决措施。 对于PO 衬层大面积开裂、脱落的塔节只能更换尺寸、规格完全相同的部件。 对于PO 衬层小面积鼓包、开裂的部位,先将变性老化的PO 衬层去除,再进行局部表面技术处理,在其表面刷涂一层环氧玻璃钢树脂。

对于陶瓷波纹规整填料的材质性能变差、 表面变粗糙和机械强度急剧下降的问题, 将陶瓷波纹规整填料的材料由原来的耐酸碱陶瓷改为聚丙烯改性塑料,这种材料是将聚丙烯(PP)塑料经过填充、共混、增强等方法进行加工,使之具有阻燃、高强度抗冲击、耐氧化、耐高温等性能,乙炔清净系统塔设备的操作环境要求耐受95 ℃的高温,实践证明这种材料能够耐受乙炔清净系统塔设备内部工作介质的腐蚀性和工作温度。

填料支撑塔板由钻孔后的钢板衬PO 改为40 mm 厚的玻璃钢格栅,采用的玻璃钢(FRP)亦称作GRP,即纤维增强塑料,一般是用玻璃纤维增强不饱和聚脂、环氧树脂与酚醛树脂基体。也就是以玻璃纤维或其制品作为增强材料而形成的增强塑料,称为玻璃纤维增强塑料或玻璃钢, 由于所配对使用的树脂种类不同,也称为聚酯玻璃钢、环氧玻璃钢、酚醛玻璃钢。这种玻璃钢的密度介于1.5~2.0,只有普通碳钢的1/4~1/5,比常见的轻金属(如铝)还要轻1/3左右,机械强度却很高,在某些方面能够接近普通碳钢的水平,其拉伸、弯曲和压缩强度均达到400 MPa以上。 本次设备技术改造填料支撑塔板要具有比较高的机械强度来支撑其上面的聚丙烯规整填料,同时填料支撑塔板还要具备长期耐温性, 要求能够耐受95 ℃的高温,还要有耐老化性能,因此乙炔清净系统塔设备技术改造选择环氧玻璃钢材料,玻璃钢栅格的骨架厚度为6 mm, 气体通流面积为32 mm×32 mm;同时塔板数量由原来的5 块改为4 块。

4 改造效果

改造完成后, 粗乙炔气体的净化效率得到了大幅提高,硫化氢、磷化氢、氨和砷化氢等杂质的含量大幅降低,用硝酸银试纸检验不变色[5],乙炔清净系统塔设备内部工作介质的操作温度大幅降低, 系统的操作安全也得到了保障。

对乙炔清净系统塔设备的技术改造方案可以为其他车间类似生产工艺流程提供参考, 如在特种树脂聚合回收气体除杂技术攻关项目中, 清净塔的使用工作条件和设备结构类型与乙炔清净系统塔设备类似, 在特种树脂聚合回收气体除杂技术攻关中清净塔进行设计时, 其设备结构和类型可完全参照乙炔清净系统塔设备的结构和类型。