大型高效单塔在氯气干燥中的应用

王学虎,毛 飞,陈 浙,沈来友,杜 强,孙熊杰

(杭州电化集团有限公司,浙江 杭州 311228)

氯气处理是氯碱生产中的一个重要工序, 通过洗涤、冷却、冷凝、吸收等方法,去除湿氯气中夹带的盐雾等杂质,获得纯度高、含水量达标的工业氯气。氯气处理效果与系统的安全、可靠、经济、稳定运行密切相关,若氯气处理效果不好(尤其是氯气的干燥效果),不仅会降低氯气和氯产品的质量,严重时还会引起管道、设备的腐蚀,甚至损坏氯压机,造成难以估量的损失。因此,氯气干燥作为氯气处理装置的核心,干燥工艺的选择至关重要。

1 氯气干燥工艺

干燥脱水是氯气处理的主要操作单元, 利用氯气在浓硫酸中的溶解度很小及浓硫酸的强吸水特性来实现。 经过干燥脱水后的氯气含水量在50×10-6以下,可满足氯气压缩机的要求。

氯气干燥工艺经过多年的发展和实践, 目前国内氯碱生产企业常用的氯气干燥工艺主要有3 种,分别为多级填料塔串联工艺、 填料塔与填料泡罩组合塔串联工艺和二合一高效干燥塔工艺。

1.1 多级填料塔串联工艺[1]

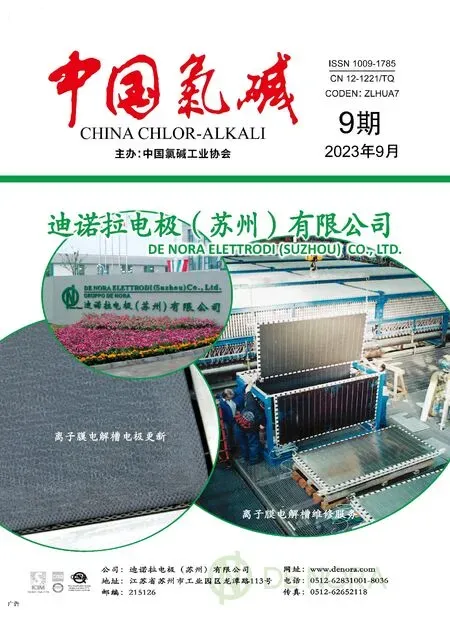

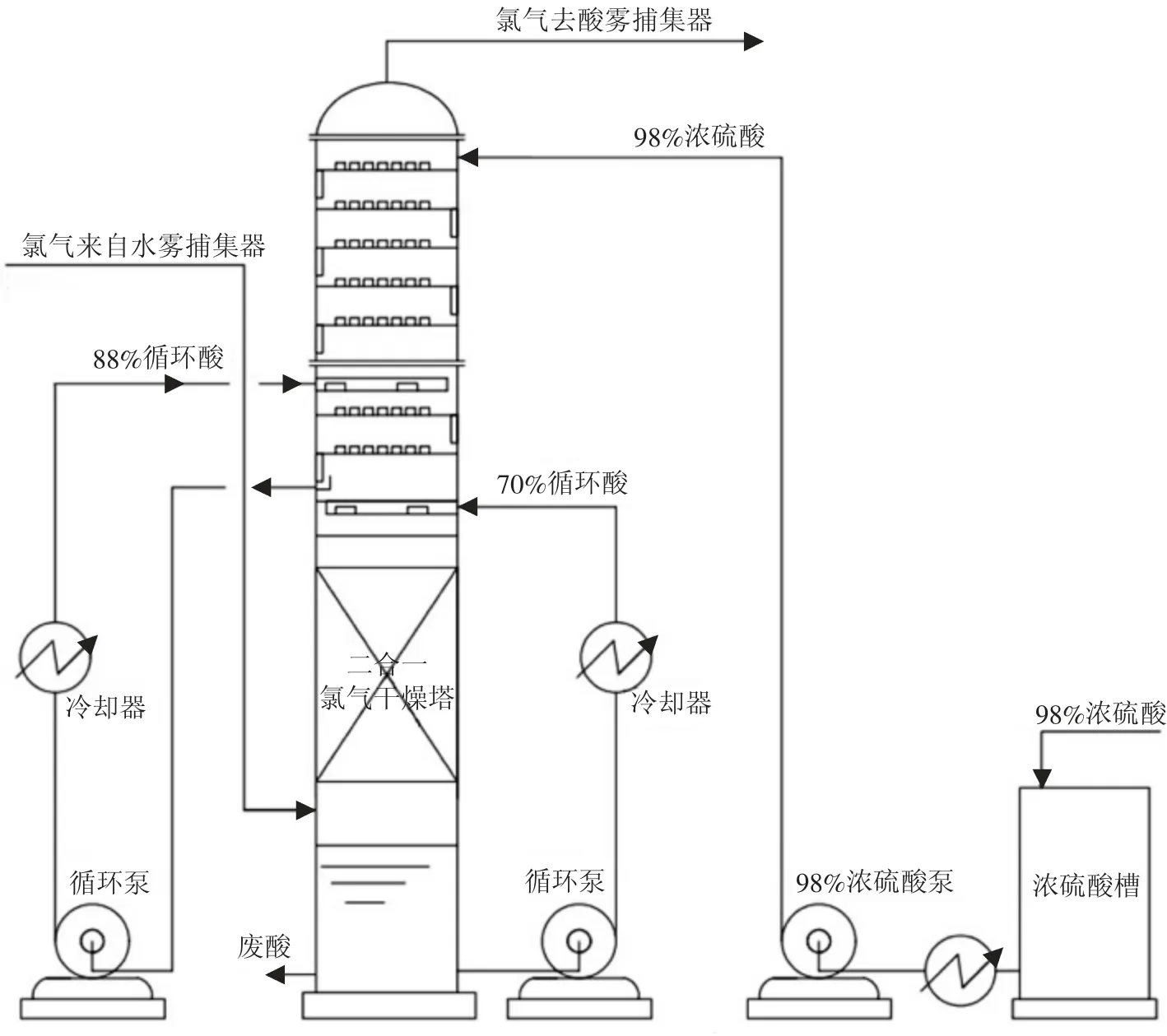

采用3 台或4 台填料塔串联, 每台填料塔配有硫酸泵、换热器,末塔的硫酸浓度最高,依次往前浓度逐步降低。 首塔的硫酸浓度最低, 当浓度低于75%时,作为废酸送出,中间塔的硫酸由高浓度硫酸泵依次打入或后塔的硫酸通过塔间溢流进入, 进行补换酸,末塔则直接补充98%的浓硫酸。 硫酸循环及硫酸在氯气脱水过程产生的热量由换热器带出。该工艺的4 台填料塔串联流程简图见图1。

图1 多级填料塔串联干燥工艺流程简图

多级填料塔串联干燥工艺的系统压降较小,对氯气负荷波动的适应性较好,但设备相对较多、现场管道较复杂,设备投资和运维成本较高,氯气水分含量与其他工艺相比略高。 目前国内氯碱企业采用该工艺的相对较少。

1.2 填料塔与填料泡罩组合塔串联工艺[1]

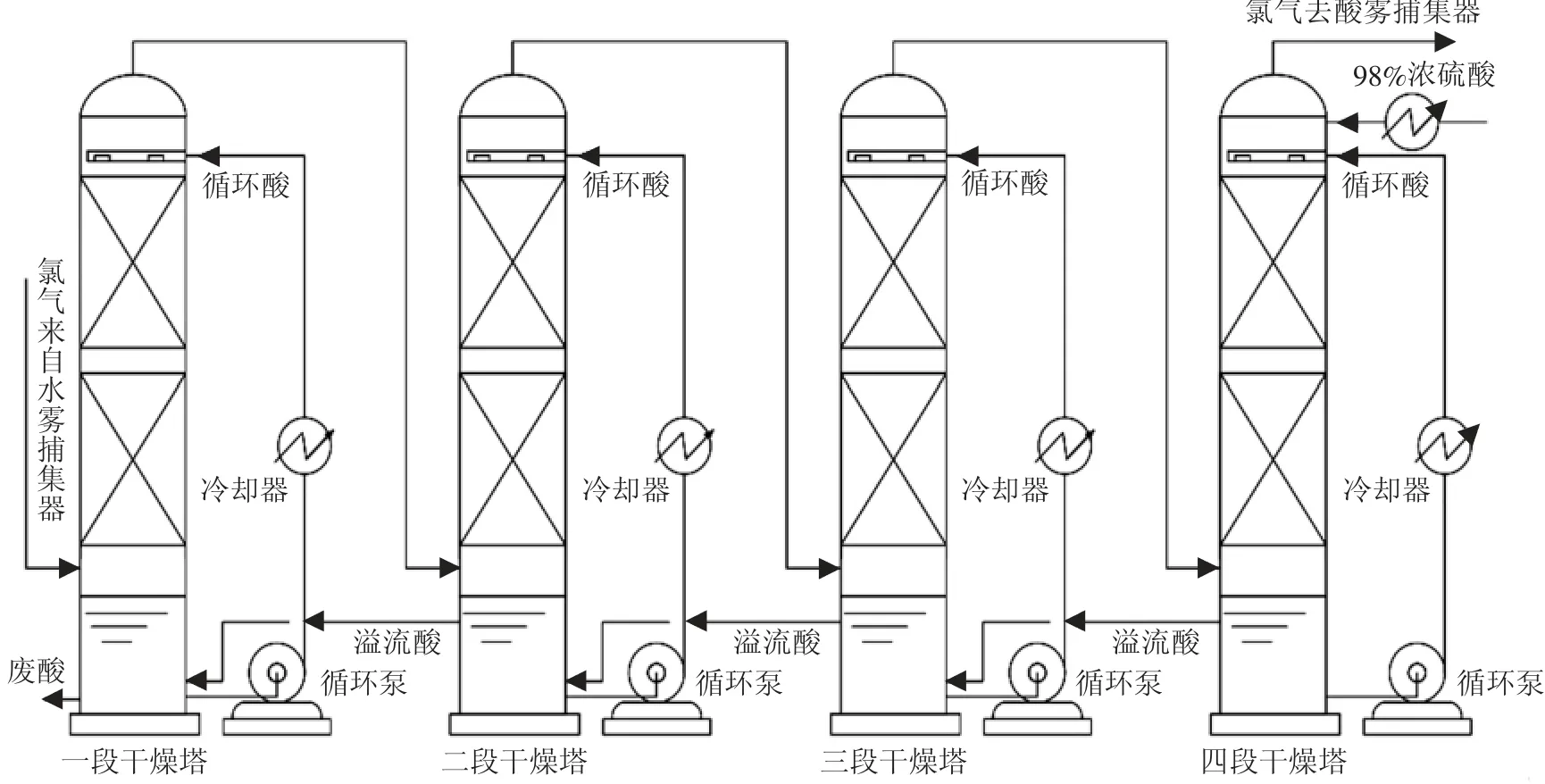

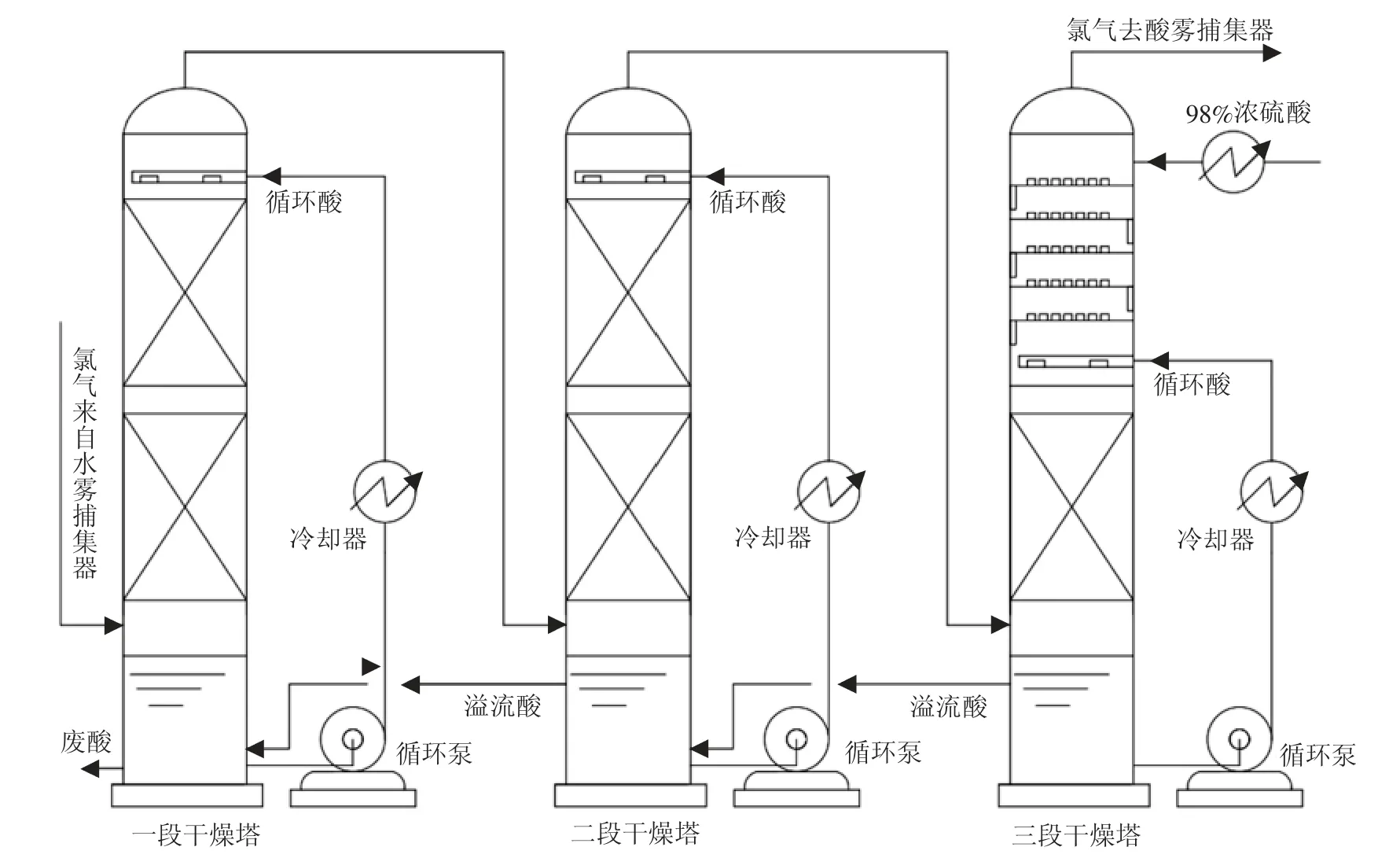

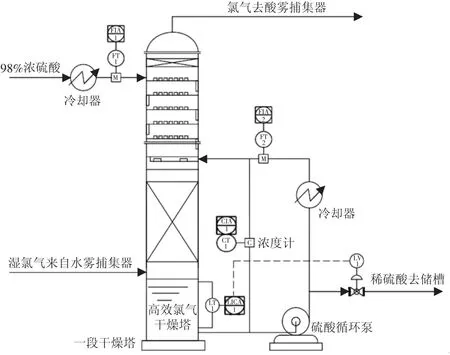

填料塔与泡罩塔组合流程是目前国内氯碱企业常用的干燥工艺。 根据各企业情况,可选用两种工艺, 分别为2 台填料塔+1 台填料泡罩组合塔串联(简称三塔工艺),或1 台填料塔+1 台填料泡罩组合塔串联(简称两塔工艺)。 工艺流程简图见图2及图3。

图2 三塔工艺流程简图

图3 两塔工艺流程简图

该工艺的操作弹性较大, 气相负荷的变化对干燥效果影响不大,浓硫酸消耗相对较少,但是压降较大,容易造成漏液。

1.3 二合一高效干燥塔工艺

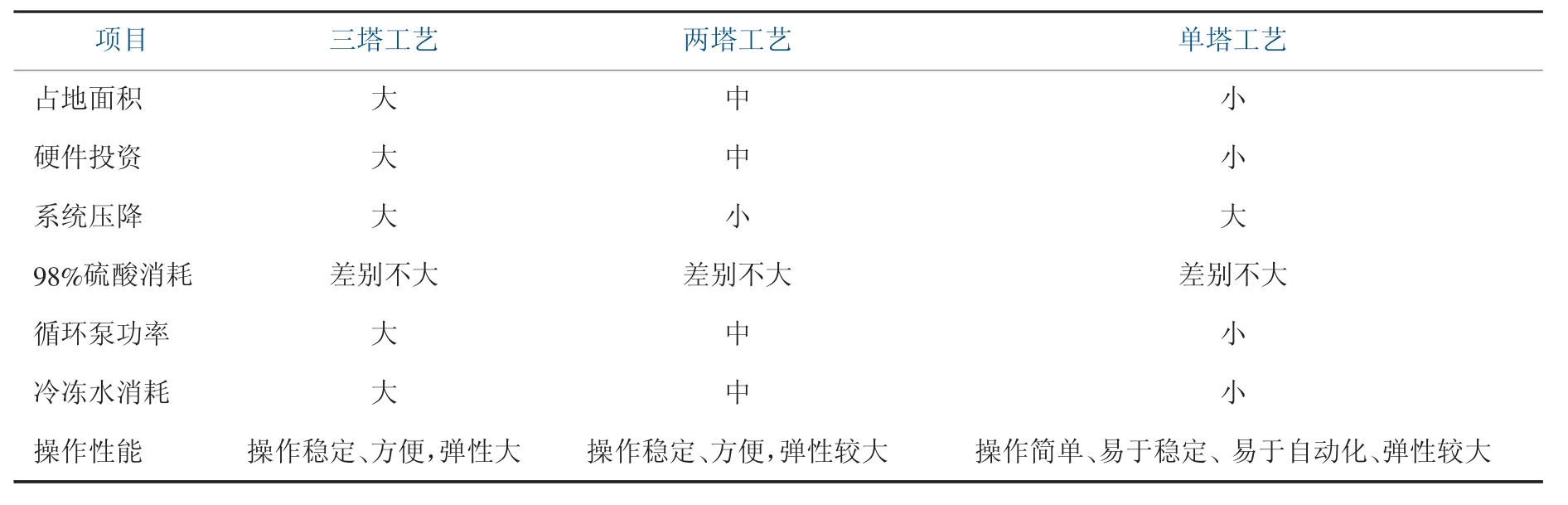

二合一高效干燥塔工艺可简称为单塔工艺,干燥流程采用填料和泡罩二合一的单台氯气干燥塔。有资料显示, 该工艺最早由一家欧洲公司开发和使用[2],采用一种新型高效的氯气干燥设备,具有其他干燥设备不可比拟的优点。

早期的二合一高效干燥塔分为3 段,下部为2.5 m高的填料段,中间为两层泡罩,上部为五层泡罩,整台干燥塔的高度为12~15 m。

早期的单塔工艺,氯气从干燥塔下部进入,先通过填料段,用冷却到15 ℃的70%硫酸干燥,硫酸吸水产生的稀释热通过塔外的冷却器移走。 氯气继续上升,被15 ℃的88%硫酸干燥,稀释热再度被移走。氯气最后通过塔上部的五层泡罩,被15 ℃的98%硫酸干燥后进入酸雾捕集器除雾后去压缩。 98%浓硫酸经过冷却后用计量泵定量送入干燥塔的泡罩层最上部。 从干燥塔底流出的稀酸浓度为70%,部分溢流去稀酸槽,大部分经过冷却后循环使用。相应的工艺流程简图见图4。

图4 二合一高效干燥塔工艺流程简图

该技术经过多年发展, 已优化改进为单回路硫酸循环冷却, 能耗进一步下降, 操作控制也有所简化。 工艺流程简图见图5[2]。

图5 改进后的高效干燥塔工艺流程简图

高效氯气干燥塔作为一种复合塔, 将传统氯气干燥工艺中的填料塔和泡罩塔串联组合的传质特点集中于一塔, 并通过优化填料和泡罩等组件的流体力学、传质性能,实现单塔替代多塔。 干燥效果好且稳定,同时缩短了流程、简化了操作,减少了设备投资费用和维护费用,降低了能耗,但压降相对也较大。

1.4 干燥工艺的比较

3 种干燥工艺各有特色, 均可满足氯气干燥生产的要求。 由于国内企业多级填料塔串联干燥工艺采用较少,在满足系统生产能力、氯气含水量、系统允许总压降的前提下,仅对三塔、两塔和单塔工艺这3 种氯气干燥工艺进行简要比较,见表1。

表1 3种氯气干燥工艺对比

由上述比较可知, 这3 种常见的氯气干燥工艺各有优劣,其中单塔工艺因为工艺流程短、占地面积小,特别适合于老系统改造。 在确定干燥工艺时, 可根据实际情况选用最适合本企业的氯气干燥工艺。

2 氯气干燥大型高效单塔

随着氯碱装置规模日益扩大,氯气干燥设备也日趋大型化、高效化。 配套烧碱(折百)产能为30 万t/a的单套干燥装置近几年开始逐步在氯碱企业投用,主要为三塔工艺或两塔工艺, 而氯气干燥单塔工艺则未见报道有30 万t/a 的大型装置投运,国内运行的单塔工艺最大规模为20 万t/a。

杭州电化集团有限公司在30 万t/a 烧碱装置改造时,结合装置现场情况及能耗等因素,选用了结构紧凑、占地面积小、能耗相对较低、自动化程度较高的高效单塔工艺。

2.1 大型高效单塔的特点

(1)工艺流程简化,操作简便,设备布置紧凑,占地面积小,土地利用率高,尤其适合老装置改造。

(2)设备、管道、仪表的总数减少,泄漏风险降低,便于管理。 系统基本免维护,运维费用低。

(3)处理能力大,可配套30 万t/a 的烧碱装置。系统在30%~115%负荷范围内可靠地工作。 浓硫酸消耗小于15 kg/t 烧碱(折百)。

(4)自动化程度高,通过仪表系统实时掌控干燥塔实际运行情况,便于及时处理隐患,可有效减少停车、降负荷等导致产量损失的不正常现象。

(5)氯气干燥后水分含量低,在线分析水分含量可稳定控制在10×10-6以下(满足KK&K 氯压机的要求),可有效保护氯气压缩机。

(6)主体塔器设计技术先进,选材合理。 采用专用的高效塔内件技术,传质效率高,能耗低,干燥效果好且稳定。

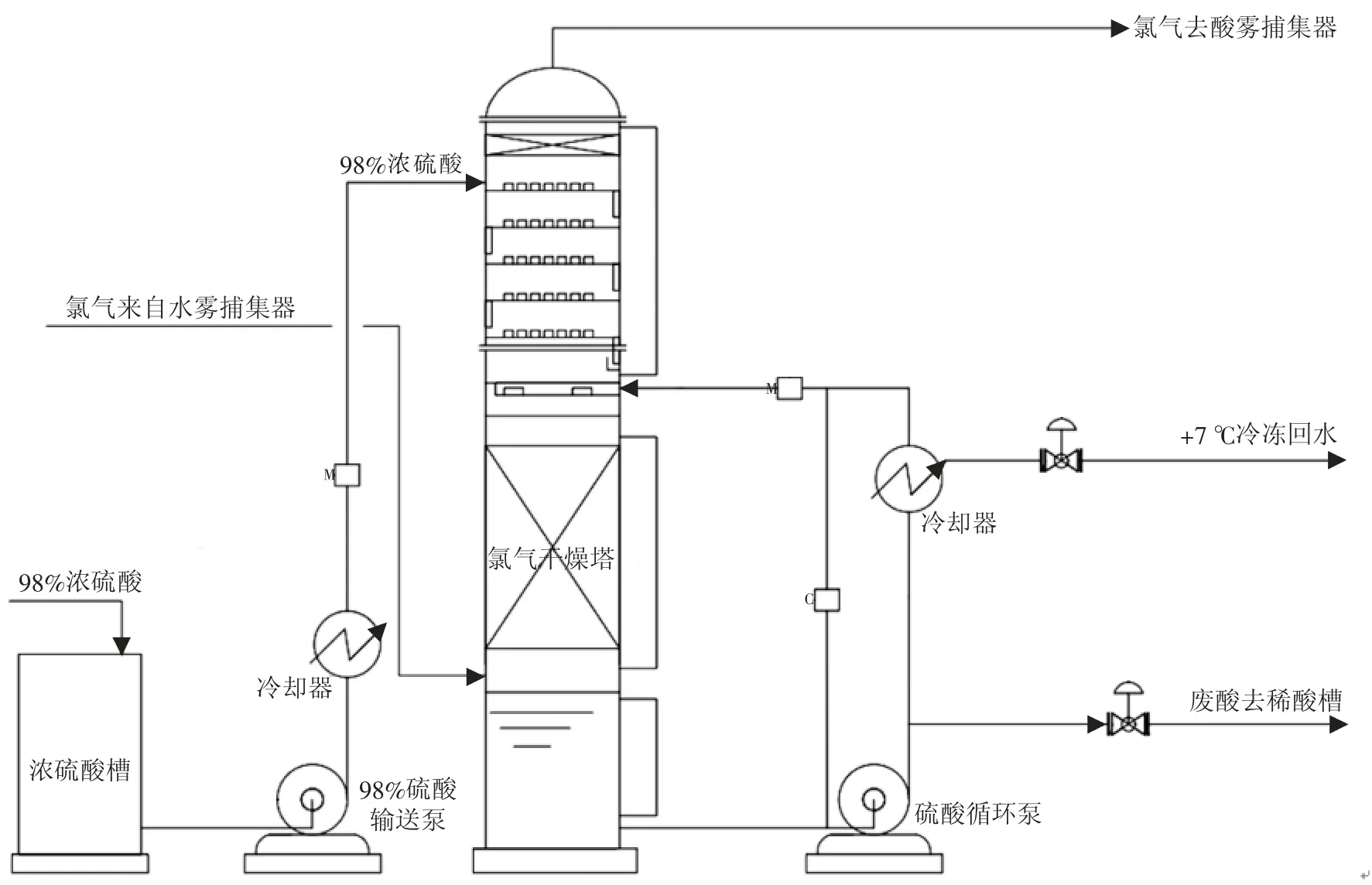

2.2 工艺流程

从电解来的高温湿氯气经洗涤、冷却、除雾后,进入氯气干燥塔底部,自下而上依次经过填料段、泡罩段与硫酸逆流接触, 干燥后的氯气经除沫段除沫和酸雾捕集器除雾后进入氯气压缩。 经氯气干燥塔脱水后氯气的在线分析含水量可达到10×10-6以下,干氯气经氯压机加压后送下游工序使用。浓度为98%的浓硫酸由硫酸输送泵输送至氯气干燥塔上部的泡罩段,自上而下依次流过各层塔板上的泡罩,最后与循环稀硫酸混合流经填料段, 从塔底经硫酸循环泵部分循环回流至填料段干燥氯气, 部分输送到稀硫酸储槽。 浓硫酸在干燥塔内吸水过程的稀释热及硫酸循环泵打循环过程所产生的热量, 均通过循环硫酸冷却器移出。

氯气干燥高效单塔工艺流程见图6。

图6 氯气干燥高效单塔工艺流程简图

2.3 工艺和设备的优化保障措施

公司30 万t/a 氯气干燥塔为国内首套大型高效单塔装置,为保证氯气干燥效果和安全稳定运行,技术商对干燥塔的结构进行了特殊设计和多重优化,并在常规干燥工艺的基础上对配套工艺控制进行了优化。

2.3.1 工艺优化保障措施

氯气干燥的目标是将进塔氯气通过硫酸脱水干燥后达到规定的含水量, 故所有工艺优化保障措施均围绕这一目标展开。 在干燥塔氯气进气温度达标的情况下,确保氯气干燥效果的主要措施:(1)保证干燥塔内的硫酸喷淋密度达到设计要求;(2)保证硫酸浓度达到规定要求;(3)控制好硫酸温度,及时移走硫酸吸水过程产生的稀释热。

针对上述目标,主要的工艺优化保障措施如下。

2.3.1.1 确保硫酸喷淋密度

(1)选用了磁力驱动泵作为硫酸循环泵,该设备具有无泄漏、耐腐蚀、全密封等特点,可较好地满足腐蚀性液体的输送需求。

(2)在线监控循环硫酸流量,并设置了硫酸流量高低限报警,确保塔内硫酸喷淋密度达到设计范围,满足气液传质要求。

(3)为防止动力电出现瞬时压降而引发硫酸泵跳停现象,导致塔内硫酸断液,对硫酸循环泵和硫酸计量泵均进行了防晃电设计。同时还设计了(硫酸循环泵、硫酸计量泵)备泵自启控制程序,确保硫酸的供液和循环连续运行。

2.3.1.2 循环硫酸浓度在线监控

控制循环硫酸浓度下限也是保证氯气干燥效果的措施之一。系统内设置了硫酸浓度在线分析仪,在线监控循环硫酸浓度, 同时对循环硫酸浓度定期进行人工分析对比,确保循环硫酸浓度达标。

2.3.1.3 硫酸温度控制

硫酸温度对氯气干燥过程有较大影响, 温度过高时影响氯气脱水效果,温度过低时,尤其是高浓度的浓硫酸易出现结晶现象, 严重时引起管道或设备堵塞,最终影响物料通量和干燥效果。各硫酸换热器均采用+7 ℃冷冻水进行冷却, 并设置了温度高、低限报警,冷冻水通量进行自动控制,确保硫酸温度控制在设计要求的范围内。

2.3.1.4 浓硫酸采用计量泵连续计量加料

加入干燥塔上部泡罩段的98%浓硫酸采用计量泵连续加料,代替浓硫酸高位槽加料,浓硫酸流量平稳可控,确保塔内浓硫酸的稳定供料。

2.3.2 设备优化保障措施

2.3.2.1 塔设备结构进行多重优化

为使单塔满足氯气干燥要求, 干燥塔的内部结构部分也进行了较特殊的设计。

(1)泡罩及塔盘设计

塔上部设置有5 层泡罩塔盘,采用一体化设计,各塔盘采用哈氏合金材质的等长拉杆连接,5 层泡罩塔盘可整体更换,检修较方便,该设计也使泡罩塔盘安装的水平度调整更方便、精准。采用一体成型的塔盘代替拼装型塔盘,避免了漏液现象,更有利于氯气干燥。

干燥塔内采用的条形泡罩不同于常规的圆形泡罩,操作弹性更大、阻力更小。 为保证泡罩段氯气与硫酸的气液传质效果,技术商对泡罩的齿缝型式、尺寸、数量及排布方式等进行了优化设计。 同时,增设了一层保安用泡罩塔盘,确保氯气干燥效果。

为减少硫酸雾沫夹带至后系统, 塔顶部设置了特殊设计的除沫器。

(2)填料、内构件材质

干燥塔选用低压降、通量大、效率高的填料,并通过对塔盘、分布器等优化设计,使塔内气体流通顺畅。 干燥塔内的填料和部分内构件的材质采用了PVDF 代替PVC 或CPVC,因PVDF 具有强度高、耐化学腐蚀性、耐氧化性、耐候性、耐温性良好等优点,可以更好地适应干燥塔内的工作环境, 减少了填料和塔内构件出现热变形较大等异常现象发生的可能,确保填料和内构件具有较长的使用寿命。

2.3.2.2 优选配套设备,提高运行可靠性

选用国际知名品牌厂商制造的磁力驱动泵作为硫酸循环泵,以提高设备运行可靠性。 另外,浓硫酸计量泵选用液压双隔膜式计量泵, 该设备带隔膜破裂显示装置,可及时发现隔膜破裂情况,提高计量泵的运行可靠性。

3 运行情况

配套30 万t/a 烧碱(折百)的氯气干燥大型高效单塔投运后,运行较稳定。 经测试,在单套电解较低负荷(如9 万t/a)运行和全部电解运行(烧碱装置达到满负荷)时,干燥装置均能正常运行,实际处理能力、操作弹性、干燥效果(氯气含水量)和硫酸消耗等指标均达到了设计要求。

大型高效单塔装置的工艺控制指标与其他干燥工艺的主要控制指标较接近,在实际生产过程中,电解的生产负荷调整时, 干燥系统的配套调节控制较方便,主要调控工作是根据循环硫酸浓度,适当微调进塔浓硫酸流量,其余指标均为系统自动调整。

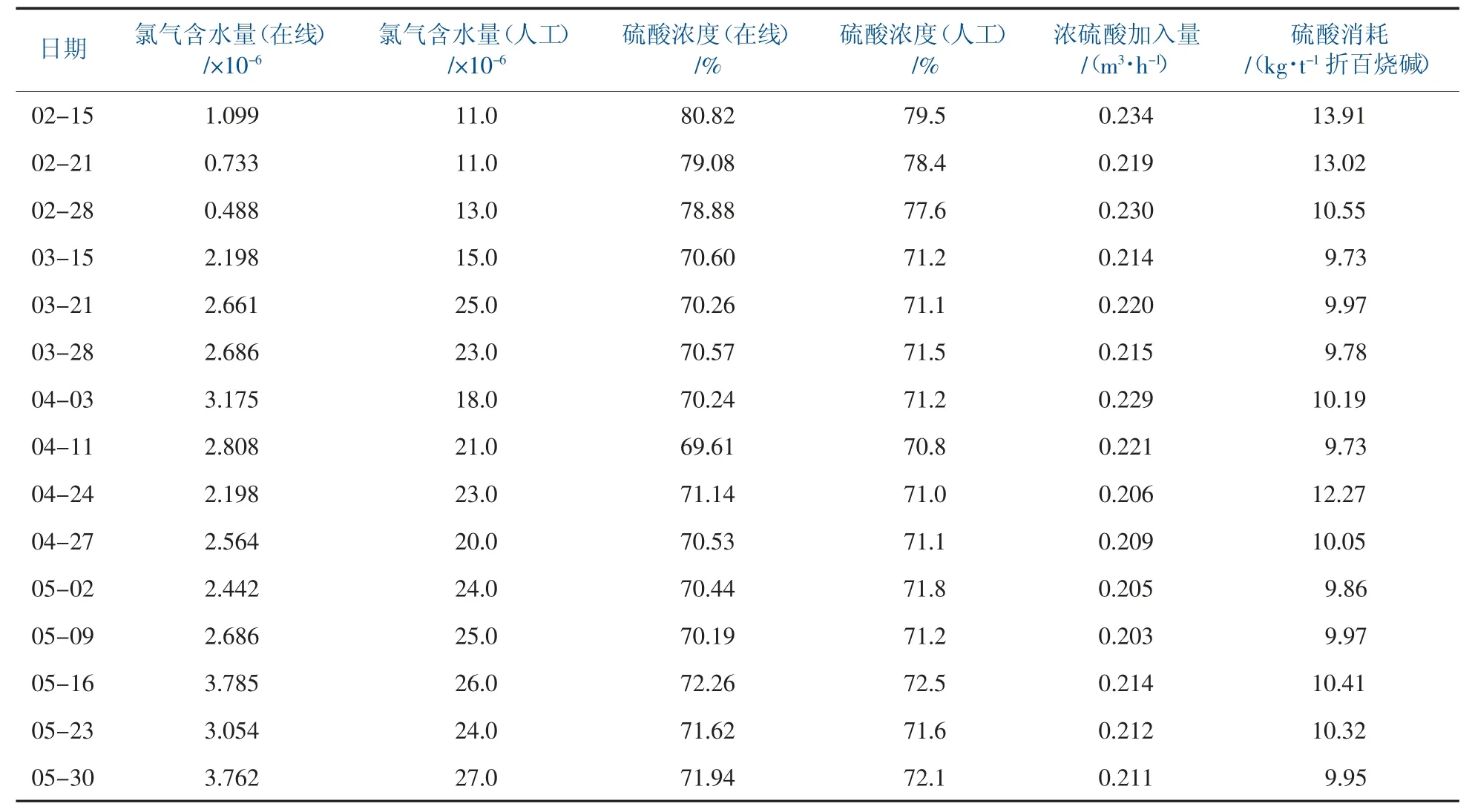

本套大型高效单塔装置自投运以来整体运行稳定,在正常处理能力范围内的部分运行数据(氯气含水量和硫酸消耗等)见表2。

表2 部分运行数据表

4 结语

配套30 万t/a 烧碱(折百)的氯气干燥高效单塔装置在公司投用并稳定运行, 标志着国产氯气干燥高效单塔的大型化工作取得圆满成功。

实际运行结果表明, 氯气干燥高效单塔装置具有处理能力强、操作弹性大、流程简单、自动化程度高、操作方便、占地面积小、运行费用低等优点。对于氯碱同行,在氯气干燥装置新建,尤其是改扩建时,具有借鉴和参考意义。