聚氯乙烯糊树脂成品表观密度的控制

王 群,杨顺宝

(中盐内蒙古化工股份有限公司,内蒙古 阿拉善 750336)

1 概述

中盐内蒙古化工股份有限公司采用的微悬浮聚合法生产工艺是制得PVC 糊树脂较新的一种方法,早在20 世纪60 年代中期已工业化。 其流程是先将部分VCM 用机械均化的方法制成稳定的乳状 (粒径在1.0 μm 左右),然后进行聚合(必须选用油溶性的引发剂), 使用这种方法生产的PVC 糊树脂的流动性优良,乳化剂用量少,树脂的热稳定性和抗水性均得到了改善。聚氯乙烯糊树脂因粒度微细,质地像滑石粉,不具有流动性,同增塑剂混合后经搅拌形成稳定的悬浮液,即制成PVC 糊料,或称作PVC 增塑糊、PVC 溶胶,而且以这种形式加工成最终制品。 在制糊过程中, 可根据不同的制品需要, 添加各种填料、稀释剂、热稳定剂、发泡剂及光稳定剂等辅料,然而糊树脂表观密度的大小往往会影响制糊的速率和效果。

2 微悬浮法制备糊树脂工艺

将助剂、乳化剂、硬脂酸等用热水配制好后等待加料,加料时将纯水、引发剂等同时加入分散罐内,依次再加入配制好的化学品,再加VCM,加完后在分散泵的作用下在分散罐中循环, 使物料分散成为稳定的微小液滴, 按照相关的流量要求将分散罐中的分散液打入聚合釜中[1],当经分散泵分散的料液全部进入聚合釜后,开始升温聚合,当聚合温度达到一定温度后开始利用夹套换热保持聚合温度, 经过长时间聚合反应,聚合釜内温度恒定、压力降到规定值时说明聚合反应结束, 然后打开聚合釜上部单体回收阀进行氯乙烯单体回收。先自压回收再强制回收,同时向聚合釜夹套通入热水使釜内胶乳温度达到相应数值[2]。 强制回收后当釜内压力达一定值后,将釜内糊树脂胶乳通过放料泵打入放料罐。 放料后对聚合釜进行抽真空,继续进行强制回收,彻底除净釜内氯乙烯,打开釜盖进行高压清洗,再进行喷淋及管道清洗,清洗结束后对聚合釜喷涂防粘釜剂,等待下一釜加料[3]。

干燥放料罐中的胶乳通过第一胶乳泵送入胶乳振动筛,料渣经过胶乳振动筛进入料渣溜槽,胶乳进入胶乳贮槽。 贮槽中的胶乳经第二胶乳泵送入喷雾干燥塔中进行雾化干燥, 干燥后的糊树脂粉一部分随气流进入袋滤器,另一部分受重力进入干燥塔。进入干燥塔及袋滤器的糊树脂在一次输送风机的作用下进入研磨机研磨, 研磨后的糊树脂粉通过成品输送风机进入成品料仓, 最后经过成品下料旋转阀进入包装工序。

3 表观密度控制过程中出现的问题

PVC 糊树脂成品的表观密度是糊树脂的质量与表观体积之比,是PVC 糊树脂成品的重要检测指标,表观密度的大小关系着用户满意度,表观密度过高,会导致吸油和崩解速率偏低,影响客户的生产效率及使用体验;表观密度控制过低,表观体积相应较大,会出现包装袋装不下及封口大量破包等问题,所以合理的表观密度尤为重要, 结合生产实际及客户需求,表观密度控制为0.25~0.35 g/mL 较为合理。

(1)表观密度波动较大

PVC 糊树脂表观密度的影响因素众多,生产过程中的空气湿度、环境温度、在料仓中的停留时间及压缩空气温度等因素均会导致糊树脂表观密度变化,在实际生产中想稳定表观密度难度较大。

(2)PVC 糊树脂成品的破包率升高

随着PVC 糊树脂表观密度降低,表观体积相应增大,导致包装袋料位上升。 因料位过高,在热合封口阶段,包装袋会受到振动或挤压等外力,部分成品树脂在外力作用下被挤压至热合封口处, 封口处的糊树脂粉尘会在很大程度上降低热合封口的质量,导致生产破包及装车破包增加, 破包的成品糊树脂需要重新倒袋封口,不仅增加了员工的劳动强度,在手动热合过程中也存在夹手等风险, 给安全生产及职业健康管理带来较大不稳定因素。

(3)PVC 糊树脂成品的包装重量精准度受到影响

随着PVC 糊树脂表观密度降低,表观体积相应增大,包装袋料位也会相应上升。在生产过程中会出现成品物料顶下料口的情况,导致称重精准度下降,可能会出现少量不符合质量标准的成品糊树脂。

4 影响因素分析

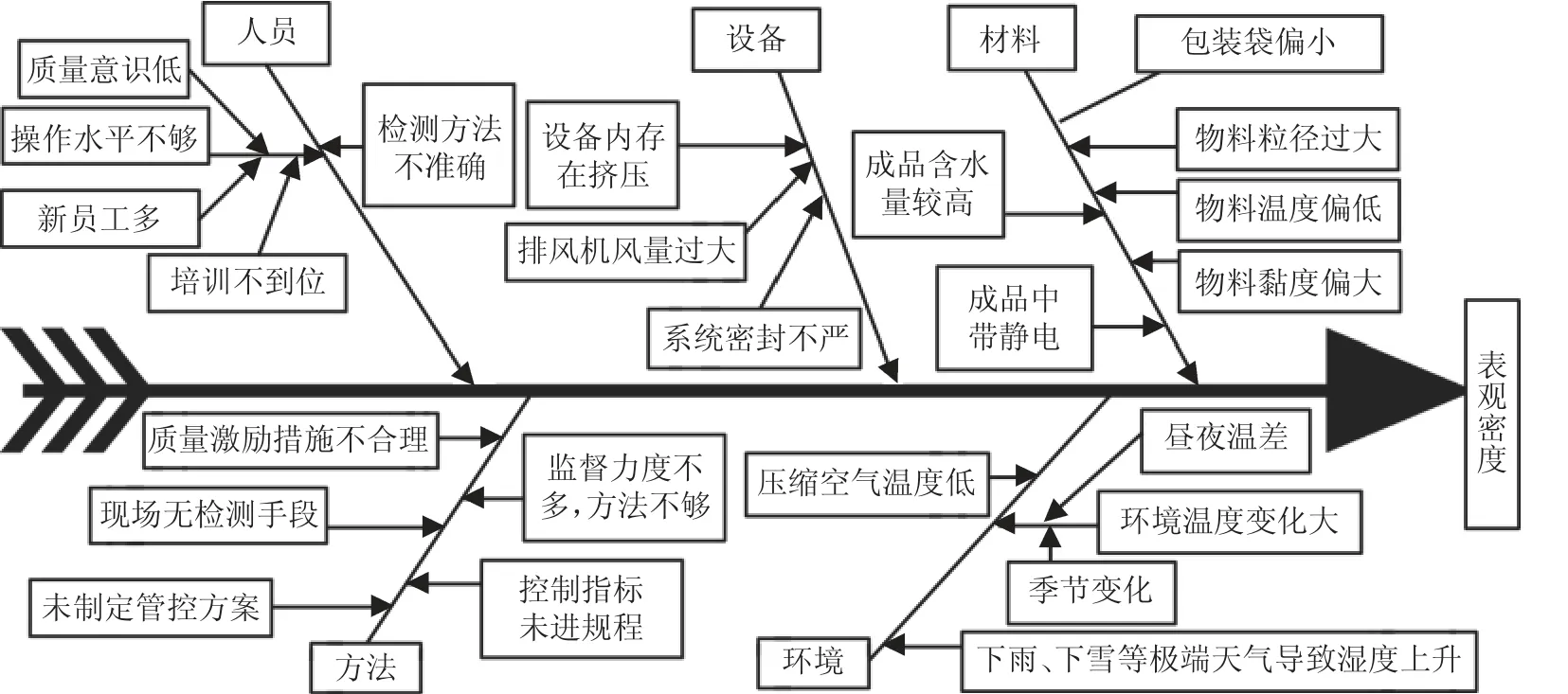

成品糊树脂表观密度大小的影响因素包括糊树脂成品粒径分布、 颗粒形状、 粉末颗粒表面化学特性、颗粒之间的摩擦力、堆积过程受静电力、范德华力、粒子团聚、糊树脂成品温度、物料在料仓中的堆积时间、空气湿度等。用鱼刺图的方式对影响因素进行分析,分析结果见图1。

图1 PVC糊树脂表观密度影响因素鱼刺图

通过详细分析,从实际生产的角度出发,确定人员操作培训、调整包装袋大小、保障系统密封性、制定合理封口管理办法、制定压缩空气温控表、控制成品风机风量及保障研磨机进口温度为主要手段。

5 改进措施

5.1 更改包装袋尺寸

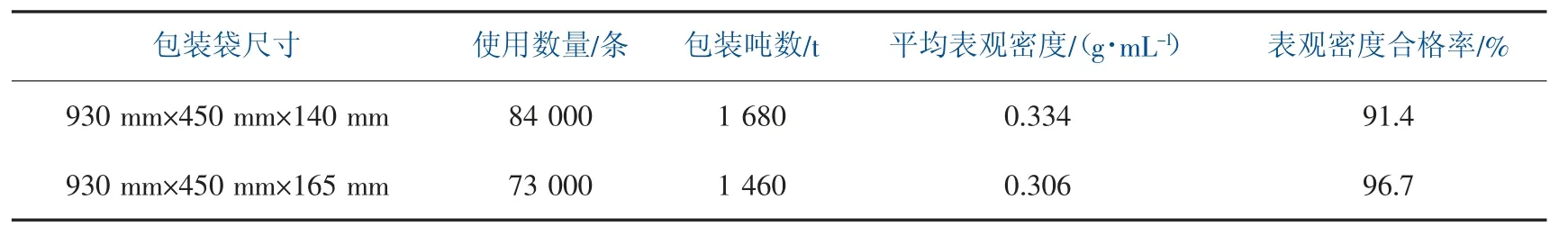

目前中盐内蒙古化工使用的包装袋为FFS 重膜包装袋,该包装袋采用三层共挤生产,外层由茂金属聚乙烯(MLLDPE)、线性低密度聚乙烯(LLDPE)、抗静电剂、助挤出剂等组成;中间层由线性低密度聚乙烯(LLDPE)、低密度聚乙烯(LDPE)、增白母料等组成;内层由茂金属聚乙烯(MLLDPE)、线性低密度聚乙烯(LLDPE)、开口剂、助挤出剂等组成。 生产工艺也相对简单, 包括上料-塑化熔融-吹塑成型-冷却-牵引-收卷-放卷-电晕处理-印刷-压花-折边-收卷-制袋等步骤。 中盐内蒙古化工的PVC 糊树脂重量为固定的20 kg/袋,而PVC 糊树脂成品的表观密度是指糊树脂的质量与表观体积之比, 所以包装袋尺寸的大小会影响成品糊树脂表观密度的控制,目前公司有930 mm×450 mm×140 mm 及930 mm×450 mm×165 mm 两种尺寸的包装袋,在同等工艺条件下对用两种尺寸所包装的PVC 糊树脂对比统计实验,实验结果见表1。

表1 使用不同规格包装袋糊树脂表观密度统计

由表1 可知, 包装袋尺寸会在很大程度上影响表观密度的控制, 一般来说包装袋越大对表观密度的控制越有利。

5.2 加强人员培训

个人的操作技术水平会对PVC 糊树脂的表观密度造成影响, 所以针对表观密度控制对岗位员工开展以下几个方面的培训并每月进行抽查验证。(1)如何检查系统密封性, 确保成品糊树脂不抱团;(2)如何检查袋滤器压缩空气的温度是否合适;(3)如何判断料仓中是否有料,避免长时间压料;(4)如何及时处理包装机的简易故障,避免成品PVC 在成品料仓中长时间停留, 培训结束后进行理论及实操考试验证。

5.3 控制成品粒径

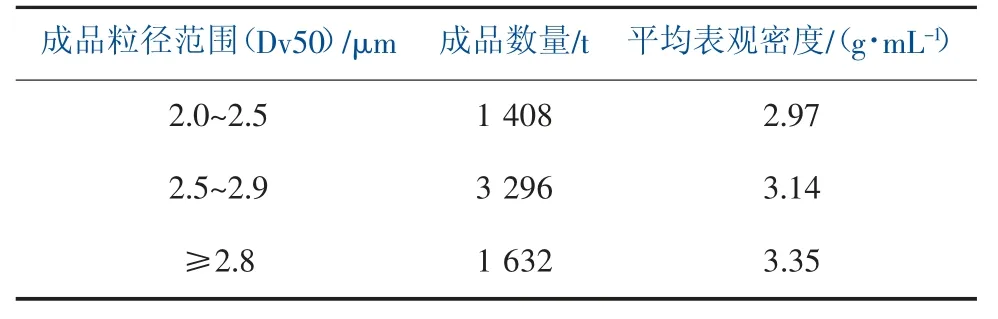

PVC 糊树脂成品粒径的大小会影响表观密度的大小, 结合现场实际情况分别对近3 个月同种牌号的物料进行了粒径及表观密度对比,见表2。

表2 成品粒径与表观密度对比表

由表2 的数据可知,PVC 糊树脂表观密度与其粒径关系密切, 一般情况下粒径越小表观密度也会越小,而粒径大小与研磨机的各部件频率有关,中盐内蒙古化工所使用的研磨机主要有两种, 一种是上海亚斯特MMH616 超微锤式机械粉碎机,另一种是日本细川公司ACM150 研磨机。

在粒径控制方面,使用上海亚斯特MMH616 超微锤式机械粉碎机生产线的糊树脂粒径只与粉碎机频率有关,粉碎机频率越高,成品糊树脂粒径越小,表观密度亦相对较小。

采用日本细川公司研磨机生产的糊树脂粒径与研磨机主电机频率、 分级机频率及成品风机频率有关,研磨机主电机及分级机频率越高,糊树脂成品粒径就越小, 成品风机频率越低则糊树脂成品粒径就越小。

5.4 建立专项管理办法

在包装岗位配备品质管理员, 负责表观密度控制,每两小时取样并检测数据,同时做好数据统计;班组长监督品质管理员做好表观密度检测及统计工作,并根据表观数据调整工艺及设备;工艺技术员负责统计表观数据及工艺控制参数, 根据统计情况识别关联关系;设备技术员负责保障设备完好运行;主要管理者每天检查各层级人员的履职情况, 并制定表观密度控制总体方案。

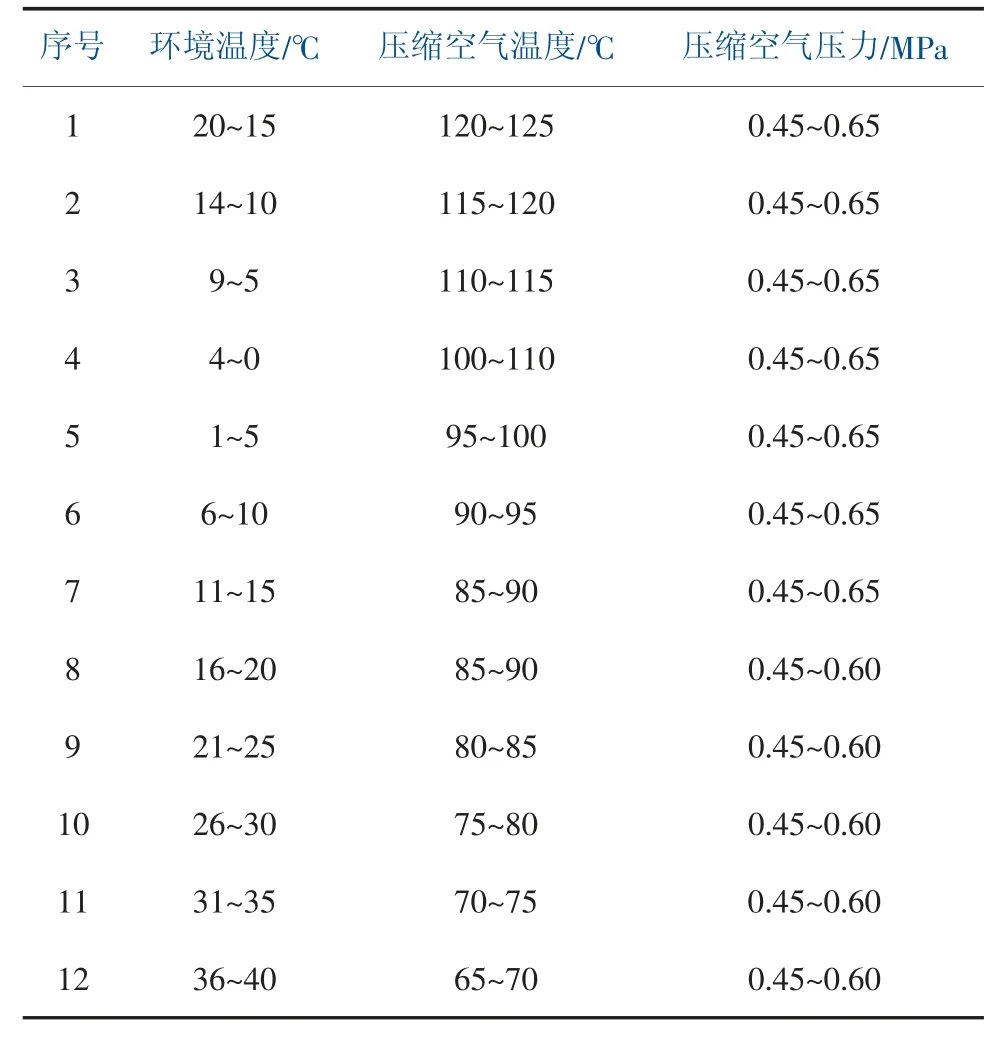

5.5 制定压缩空气温控表

压缩空气是保障袋滤器运行的重要因素, 会进入袋滤器直接接触成品糊树脂, 改变糊树脂成品温度,保持物料温度,对表观密度控制尤为重要。 随着季节及昼夜变化, 物料温度及压缩空气温度会随室外温度的变化而变化, 所以恒定的压缩空气温度已不能满足实际生产需求, 根据室外温度调整合适的压缩空气温度十分必要, 合适的温度能够保障表观密度的稳定性,根据现场实际,制定了压缩空气温控表,见表3。

表3 压缩空气温控对比表

5.6 控制研磨机进风温度及风量

研磨机进风的温度及风量是调整糊树脂表观密度的重要因素, 控制研磨机进风温度可以有效保障糊树脂成品的物料温度, 而控制研磨机风量可以保障糊树脂成品的粒径及物料温度。

调整研磨机进风空气进口温度, 可在研磨机房空气进口处增加板式换热器, 夏天通过冷水对空气进行换热,冬天通入热水对空气换热,换热后风的温度不能过高亦不可偏低, 过高会导致表观密度过小影响后续包装, 过低会导致表观密度过大影响客户使用, 目前中盐内蒙古化工研磨机进风温度控制在10~25 ℃。

研磨机风量的大小会影响糊树脂的成品粒径及成品物料温度,影响糊树脂表观密度。 不同系统及不同牌号风量控制大小也有所不同,实际应用中调整风量的同时对比表观密度的变化做出相应调整,一般来说研磨机进风量越大糊树脂成品的表观密度也会变大,反之,风量越小,表观密度会相应变小。

5.7 保障系统密封性

在糊树脂表观密度控制过程中, 保障系统密封性也是一个比较重要的举措。 糊树脂生产装置大部分为负压系统,若密封性不能得到保障,一方面会让杂质或温度不符合控制要求的空气进入系统, 另一方面空气在进入系统的过程中会形成流道, 流道中的糊树脂成品会在空气的作用下旋转运动, 抱团形成粒径较大的小球,导致糊树脂表观密度增大,影响产品的吸油性能。

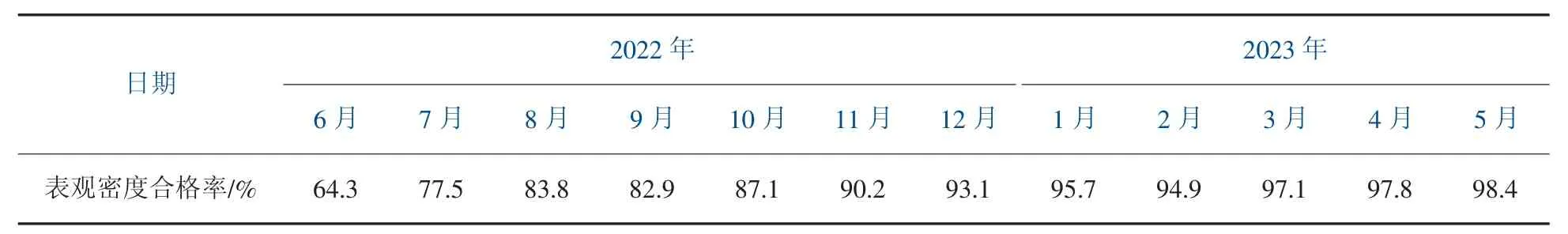

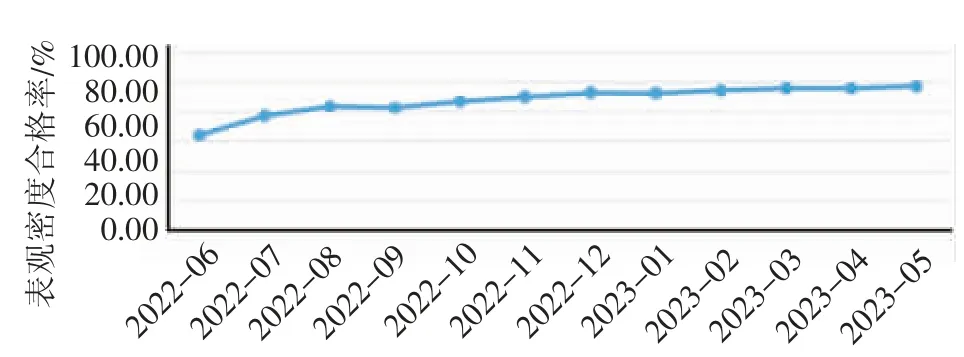

6 调整表观密度数据对比

对调整前及调整后PVC 糊树脂的表观密度数据进行了收集整理,并对数据趋势及过程进行了分析。 调整前后PVC 糊树脂表观密度变化见表4 及图2。

表4 2022年6月-2023年5月表观密度数据统计表

图2 糊树脂表观密度统计

由表4 及图2 可以看出, 自以上措施执行后PVC 糊树脂表观密度得到了有效控制且合格率持续提升。表观密度的降低有效提升了PVC 糊树脂成品的吸油速率,缩短了下游加工过程中的配料时间,提高了下游加工收率。

7 结论

PVC 糊树脂表观密度的影响因素众多,特别是与人员操作水平、系统密封性、包装袋尺寸、研磨机房进风口温度及风量、 压缩空气温度及成品粒径等几个方面有较大关系, 从可行性手段分析做好以下几点是糊树脂表观密度控制的关键。

(1)合适的包装袋大小,对PVC 糊树脂表观密度控制起着至关重要的作用,当包装袋偏小时,在包装过程中会出现装不下及破包率较高的情况, 而包装袋偏大时,又会出现装不满的情况,袋中空气较多会导致塌垛等问题。 所以合适的包装带尺寸在表观密度控制中也较为重要。

(2)员工的操作水平对PVC 糊树脂表观密度的控制也比较重要, 在实际生产中水平较高的员工能够准确判断出成品料仓物料情况, 能够杜绝长时间压料等问题, 避免因压料导致糊树脂表观密度过大的情况。

(3)成品风机风量的大小及温度是控制表观密度比较关键的因素,决定了物料的温度及粒径,所以成品风机风量可以根据系统的实际情况将其控制到合适大小,成品风的温度建议控制在10~25 ℃较为合适。

(4)根据需求及生产现状建立专项管理办法,通过相应的管理手段督促各层级人员履职,共同参与,保障产品质量。

(5)在生产过程中PVC 糊树脂成品粒径大小和粒径分布范围要适宜, 粒径过大会影响表观密度的控制。

(6)生产系统的密封性也是影响糊树脂产品质量的重要因素,糊树脂生产系统基本为负压系统,密封性好既可以杜绝杂质进入系统影响糊树脂的其他性能也可以避免糊树脂成品抱团,影响客户使用体验。