离子膜电解槽运行中的异常情况及处理措施

毋海霞,吴红忠

(焦作煤业集团开元化工有限责任公司,河南 焦作 454191)

焦作煤业(集团)开元化工有限责任公司(以下简称“开元化工”)一期20 万t/a 离子膜烧碱项目采用离子膜法制碱工艺,8 台膜极距电解槽采用蓝星(北京) 化工机械有限公司NBZ-2.7 型高电流密度自然循环膜极距复极式电解槽,具有节能、环保、便于操作、检修方便等优点[1]。

1 离子膜电解槽生产工艺及工作原理

将二次盐水工序送来的精制盐水送入离子膜电解槽,生产出氢氧化钠、氯气和氢气。

离子膜电解槽是利用阳离子交换膜能让钠离子等阳离子通过, 而阻止氯离子和氢氧根离子等阴离子通过的特性,将电解槽的阴极室和阳极室隔开,制取高纯度的烧碱、氯气和氢气。

2 异常情况原因分析及采取措施

2.1 螯合树脂塔精制效果差,精盐水指标不合格[1]

2.1.1 事故经过

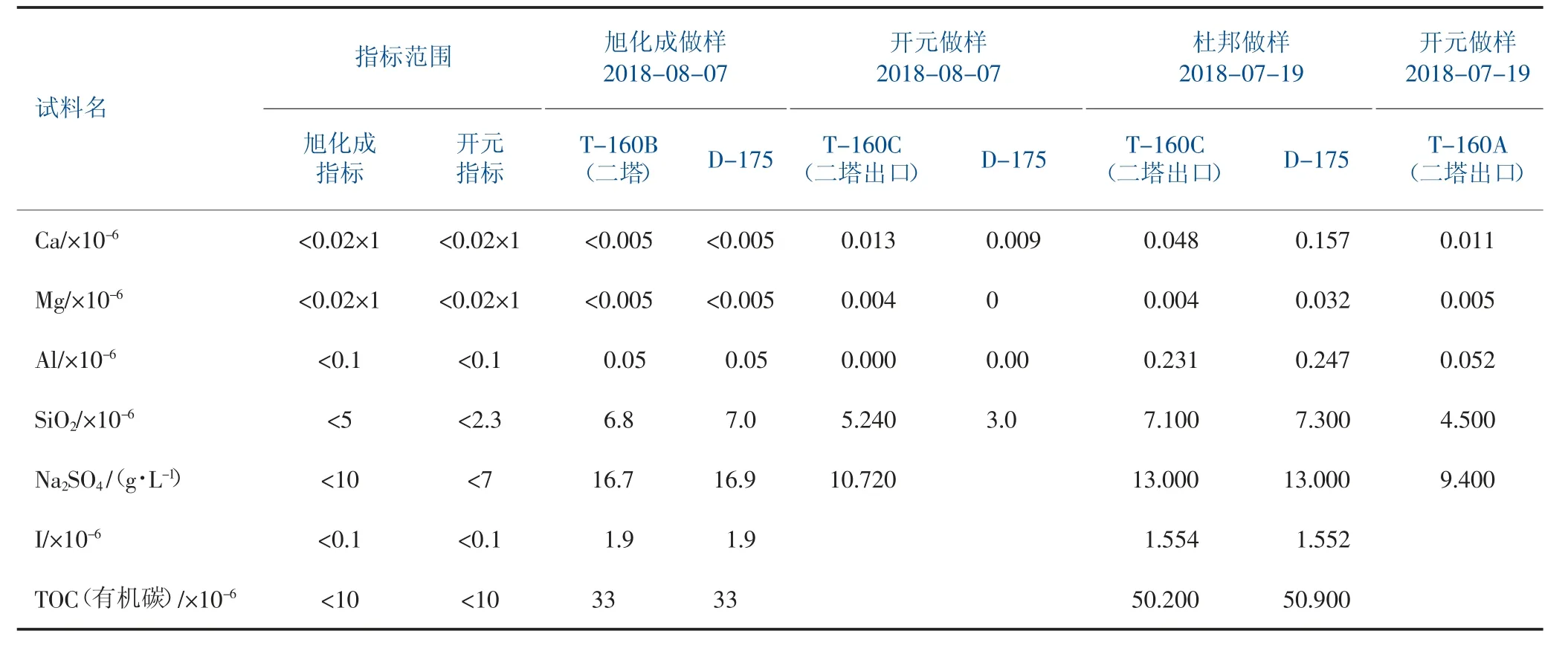

2018 年7 月出现由于精制盐水中Ca2+、Mg2+和SS(悬浮物)含量超标导致电解槽电压升高、运行效果差,具体精制盐水指标化验分析见表1。

表1 精制盐水指标化验分析数据表

2.1.2 原因分析

(1)从分析报告可以确定精制盐水质量不合格,盐水中Ca、Mg、Al、SiO2、Na2SO4指标超标,I 和TOC 超标严重,是造成电解槽槽电压升高的主要原因;

(2)开元化工原盐采用固态粗盐,原盐中重金属和有机物含量超标, 在电解槽产生的淡盐水因回收循环利用,淡盐水中较难处理的杂质不断累积,精制盐水质量严重超标;

(3)树脂塔内破碎树脂多,盐水中含游离氯造成树脂中毒、性能劣化;

(4)树脂再生步骤未严格按照操作规程进行,再生质量差;

(5)树脂塔进液盐水分布不均匀,盐水偏流。

2.1.3 处理措施

(1)检查一次盐水控制指标,温度(60±5)℃、pH值8~10、 Ca2++Mg2+≤1 mg/L、Fe2++Fe3+≤0.1 mg/L 及其他重金属含量;由于市场因素影响,公司使用原盐厂家多,根据原盐分析情况及时调整上盐比例,保证盐水质量;对高纯盐酸在树脂再生前进行分析,如分析不合格暂停使用。

(2)检查树脂层外观和高度是否符合要求;严格控制进入树脂塔的盐水中游离氯含量, 操作人员日常巡检注意观察树脂颜色、粒度及强度等情况,生产现场对树脂塔树脂层高度设置高低线控制刻度,方便岗位操作人员观察控制, 保证树脂塔内树脂量在正常范围内。

(3)再生过程严格按规程操作,每月对一台树脂塔进行倍量再生, 每周一对树脂进行大流量反洗。

(4)停运树脂塔时,检查进液管情况,及时发现进液管断裂、 滤网脱开、 固定绳断裂松动等异常情况,并及时处理。

2.2 电解槽着火

2.2.1 事故经过

2017 年6 月9 日19:18,6# 电解槽停车检修后送电开车,19:40 电流升至5 000 A,23:09 电流升至6 000 A,10 日3:21 电流升至7 000 A, 电解槽温度自0:46 升到80 ℃, 槽温保持时间超过8 h,10:57电流升至14.5 kA。 12:56 巡检未发现异常情况,13:20 现场3 名操作工均听见二楼有响声, 发现6#电解槽着火, 操作工告知中控准备停运6#电解槽,同时向分厂及调度汇报,13:23 中控将电位差联锁分别通过DCS、 控制台投入,6# 电解槽停车,13:33操作工关闭氢气气相阀门,现场火熄灭。

本次事故造成6# 单元槽与端框之间西边上半部内部出现高温引起的网烧毁,筋板变形、融化,离子膜烧毁,并且隔板有一处有裂纹。 另有18 根软管损坏; 单元槽与端框之间的垫片(阴极侧) 离槽顶400 mm 左右的位置垫片断裂。

2.2.2 原因分析

(1)单元槽新旧垫片变形量不一样,造成垫片蠕动损坏离子膜,使氢气与氯气混合,发生闪爆着火,垫片膨出;

(2)电解槽挤压机受力不均,造成膜损坏,使氢气与氯气混合,发生闪爆着火,垫片膨出。

2.2.3 采取措施

(1)每次开车前严格按照操作规程要求进行膜试漏、槽试漏,防止开车后出现异常情况;

(2)严格按照要求对电解槽进行安装和维修,定期对垫片和配件进行更换, 防止因检修不合格造成的事故;

(3)加强对职工在电解槽安全、操作方面的培训,特别是挤压机操作,换膜、粘贴垫片操作等;

(4)加强对职工的应急处理培训和演练,对发生的问题及时进行有效处置;

(5)进一步完善电解槽着火预案;

(6)现场二楼增加应急柜(储备防化服、防毒面具等应急物品),以防突发情况得到及时处理,尽可能减小事故范围,降低损失。

2.3 电解槽电流突然下降、槽电压上升

2.3.1 事故经过

2017 年4 月18 日8:02 因电气设备故障,7#整流柜控制角报警显示为0,7# 电解槽电流突然下降、 槽电压上升。 电脑电流显示7# 整流柜电流为12.8 kA,控制角为0,整流操作工发现后按正常操作将电流上调了两档,7# 电解槽电压上升但电流变化不大,在现场发现7#整流柜上的电流与电脑显示的电流不一致。8:07 分调度接到通知后下达整流现场操作工降1 000 A 电流的指令, 整流电脑显示电流仍然下降而直流电无反应。8:14 分调度通知电解岗位停运7#电解槽进行处置。

2.3.2 原因分析2.3.2.1 直接原因

直流传感器出现故障是导致7# 槽电流电压异常的直接原因。

2.3.2.2 间接原因

(1) 整流岗位操作工在发生异常情况时未能及时正确判断、处置;

(2)电解、整流岗位在异常情况处理中缺乏快速有效沟通;

(3)电气、仪表元件未定期进行检查,缺乏维护保养。

2.3.3 防范措施

(1)加强岗位技术培训,要求岗位操作工要深层次的了解岗位信息,提高岗位员工操作水平;

(2)操作工对本岗位设备要真正做到“三懂四会”;

(3)加强现场巡检和设备的定期维护保养,加强关联岗位之间的沟通,杜绝此类事故的发生。

2.4 碱液循环泵跳停,备用泵不启动造成非计划停车

2.4.1 事故经过

2017 年12 月6 日5:08 电解碱液循环泵P274B 突然跳停, 中控人员联系当班班长立即启动P274A 备用泵, 却发现备用泵不能启动, 再次启动P274B 泵,发现也不能启动。在多次试启动P274A、B泵无效果后,通知动力分厂进行排查。在排查故障时由于电解碱液循环罐液位达到90%, 系统联锁停车。

2.4.2 事故原因

(1)电解碱液循环泵P274B 因节电器出现故障跳停,碱液循环罐液位高(90%)系统联锁停车;

(2)循环泵P274B 跳停后,在启动备用泵P274A泵时,因P274A 泵操作柱按钮未弹起,无法及时启动备用泵。

2.4.3 防范措施

(1)节电器质量差导致设备运行不稳定,应提高采购备件质量;

(2)对电解槽碱液循环泵P274A/B 操作柱进行更换;

(3)电解工段每10 天对P274 进行倒泵,倒泵时关注操作柱按钮是否灵活, 若发现问题联系维修分厂进行处理;

(4)维修分厂在定检泵电机时,同时对操作柱进行定检。

2.5 电解槽由于单槽氯氢压差高跳停

2.5.1 事故经过

2018 年1 月17 日凌晨电解准备开车, 操作人员发现氢气总管上氢气压力PIT3227 和PIT3226 显示压力不一致(相差0.67 kPa),随即让主控通知仪表人员对两台仪表进行校对, 使两个压力点显示一致。 仪表工去现场检查校对时需要先解除联锁才能处理,主控将系统总管氢气压力、氯气压力及氯氢压差联锁解除, 解除后通知仪表工联锁已解除(此时7#、8# 槽电流升至2 kA),仪表工在现场将PIT3227和PIT3226 仪表点全部拆下,校验后恢复安装,此时电解槽7#、8#槽单槽氯氢压差高联锁跳停。

2.5.2 事故原因

(1)电解主控在校验氢气压力变送器解除PIZA3226 联锁时考虑不周, 未将PCV3226 自动阀打手动调节, 致使在拆除PIT3226 仪表点时PCV3226 自动阀跟踪压力变化逐渐关闭氢气总阀,导致7#、8#槽单槽氯氢压差高联锁停机;

(2)仪表人员在拆除作业时与主控联系沟通不全面,未正确实施操作流程。

2.5.3 防范措施

(1)在校验氢气总管压力变送器,解除系统氢气压力、压差联锁时,要将PCV3226 自动阀自动改为手动调节。

(2)在作业前后要与主控沟通好,明确作业情况,并将相关联锁和阀门关联情况考虑在内。

(3)在解联锁时应考虑全面,按规定办理票证,紧急时应汇报到解联锁审批相关人员。

(4)仪表人员在开车前应提前确认与系统联锁的关键仪表状况,避免影响开车。

2.6 阳极液排放罐罐体泄漏导致非计划停车

2.6.1 事故经过

2018 年4 月26 日10:50 左右, 仪表维护工接到电解中控反映自动阀LCV-3310 有故障, 仪表维护工开始对气动阀门进行检查调试, 检查后发现气动阀门开不开、关不住。 临时打开旁路运行,仪表工与操作工在告知中控后将气动阀门气缸拆除, 拆除后联系中控单独调试气动阀执行机构, 执行机构动作正常;仪表工再次检查阀门执行机构,发现气动阀门后工艺手阀出现外漏。 16:20 左右中控发现脱氯塔液位波动, 通知一次盐水班长检查盐水配水罐进口阀是否正常,经检查阀门无问题。8:40 电解主控人员发现脱氯塔液位(LICZA3310)开始上涨,8:40:28为68.278%,8:41:38 LICZA3310 上涨至72.335%,电解主控立即通知操作工将LCV3310 自控阀旁路开大,8:43 脱氯塔上涨至100.024%。8:50 真空度开始快速上涨,此时真空泵气液分离器液位显示已满,后真空泵突然跳停,立即启动备用泵,备用泵启动后跳停。 开始紧急停车。

2.6.2 事故原因

(1)在检修LCV3310 自动阀过程中,电解脱氯盐水泵至一次盐水配水桶之间管道阀门为关闭,淡盐水输送不通畅,导致脱氯塔液位上涨。脱氯塔液位快速上涨充满脱氯塔, 随着气相管道进入脱氯塔冷却器E310, 淡盐水由E310 至阳极液排放槽D280氯水管道进入D280, 导致D280 液位快速上涨,罐内压力迅速上升,使D280 罐体泄漏。

(2)在发现异常情况时未能及时判断、有效处置。

2.6.3 防范措施

(1)维修人员在处理问题时,所在区域岗位人员应详细交清危害因素, 对临时采取的操作措施应双人互相确认,作业时全程监督,出现问题时第一时间处理。

(2)涉及到系统联锁停车的检修项目,应由工段长以上人员现场监护。

(3)D280 增加92%液位联锁停车, 防止液位过高承压大。

(4)各岗位之间相互联系,需要操作时应沟通并确认,防止误操作影响装置稳定运行。

(5)各单位对指标异常必须停车的事项进行梳理,加强员工的技术培训,出现以上情况,DCS 主控可直接停车,防止事故扩大。

2.7 电解槽漏液造成停车

2.7.1 事故经过

2018 年7 月8 日4 点班电解操作工发现3# 电解槽28# 槽框下部滴漏,9 日上午停运3# 电解槽进行维修, 停车置换合格后将电解槽28#槽框进行吊装检修。

2.7.2 原因分析

电解槽垫片长期运行未进行更换, 垫片脱胶导致底部垫片开裂出现渗漏。

2.7.3 防范措施

加强巡视,定期调换或调整垫片,如阴阳极有损坏,则修复或更换垫片。

2.8 气动阀门气源管脱落导致联锁停车

2.8.1 事故经过

2018 年12 月31 日16:42 分电解主控发现系统联锁停车,排查事故原因,在脱氯气动阀门附近听到漏气声音,发现气动阀门气源管脱落。

2.8.2 原因分析

脱氯气动阀门气源管脱落导致阀门动作至故障位置,阀门动作过程中氯气压力随之变化,引起氯氢压差变化,氯氢压差升至11.258 kPa,造成系统联锁停车。

2.8.3 预防措施

(1)阀门安装结束后,使用肥皂水测试气源接头处是否漏气,有冒泡情况的更换新的接头安装,直至不冒泡为止,不允许使用生胶带进行密封;

(2)安装气源接头时,需要确保接头压到底,且内部与气源管紧密结合,不留间隙;

(3)针对会造成单系统或全系统停车的阀门气源接头更换为焊接式气源接头和新气源管。 对于不停车暂时不能更换的阀门接头,要立即采取排查,停车检修时全部整改结束;

(4)加强岗位巡检及专业巡检,及时发现气源接头及气源管路漏气、损坏、锈蚀等隐患并处理,避免因此类问题引起停车事故。

2.9 送电期间因操作失误造成电解槽跳停

2.9.1 事故经过

2021 年3 月3 日23:25,1# 电解槽检修后开始送电,电流升至700 A 时整流器显示运行信号,当时盐水供应阀ZV3231 处于关闭状态, 精盐水阀ZV3241 处于打开状态, 电解中控人员未进行ZV3231、ZV3241 阀门切换,开始投1# 电解槽联锁条件。23:26 当中控人员将ZV3241 阀门开联锁条件投入后,1#电解槽联锁跳停。

2.9.2 原因分析

(1)1# 电解槽投联锁前未进行 “打开ZV3231,关闭ZV3241”的正确操作,导致联锁停车。

(2)电解槽开车操作未进行逐项确认,关键操作没有做到“一人操作,一人监护”。

2.9.3 防范措施

(1)制定电解槽开、停车DCS 岗位确认表和流程表,确保操作人员对每一步操作进行确认,按流程操作,避免误操作的发生。

(2)电解槽开停车操作施行“一人操作一人监护”,防止出现误操作。

(3)加强电解槽开车操作及注意事项培训。

3 结语

开元化工将电解槽运行过程中出现的异常现象进行分析总结,通过具体实践不断优化处理方案,确保离子膜电解槽安全、高效、长期稳定运行,达到电解槽最大限度满负荷运行的目的。