超重力过程强化技术在偏氯乙烯皂化工艺中的研究与应用

郑积林,毛 伟,王文生,林成霞

(浙江巨化股份有限公司,浙江 衢州 324004)

偏氯乙烯(VDC)又名1,1-二氯乙烯,是具有轻微氯仿气味的无色易挥发液体,不溶于水,可溶于大多数极性和非极性的有机溶剂, 是一种重要的化工原料。

1 超重力项目研究与应用背景

某大型氯碱企业下游秏氯VDC 装置经过多年的扩建改造和发展,目前产能已达14 万t/a,各项控制和消耗指标已处于行业先进水平。 随着该企业二氟一氯乙烷(HCFC-142b)、三氟乙烷(HFC-143a)、偏氟乙烯(VDF)、聚偏氟乙烯(PVDF)、氟橡胶新装置扩建发展, 其主要原料VDC 单体需求也将增大。

但目前VDC 装置单套釜式皂化生产能力偏低,占地面积大,已无闲置空地新改扩建皂化系统,极大制约偏氯乙烯单体装置后续的优化和进一步发展。因此,对现有装置和场地进行优化改造、消除瓶颈、提升VDC 装置单套皂化产能已迫在眉睫。

2 超重力过程强化技术概述

超重力过程强化技术的核心装置是旋转填充床, 通过转动体的高速旋转产生百倍至千倍于重力加速度g 的离心力场来模拟超重力环境, 在离心力的作用下,液相被填料剪切形成液膜、液丝、液滴,产生巨大和快速更新的相界面,极大地强化了相间传质。

将超重力技术引入化学反应及化工过程是一个全新的概念和创新的思路, 超重力技术的应用使得化工过程中流体间的混合、传质、反应、传热效率得到了大幅提升。与传统化工技术相比,超重力技术传递效率可以提高1~3 个数量级、设备体积小、占地面积少、气相压降低、液体利用率高、产品质量提升、运行能耗低等优势,在气液、气固以及气液固反应体系具有广泛的通用性和较大的操作弹性,被誉为“化学工业的晶体管”,是化工装置小型化、微型化的核心技术,更是节能减排、低碳发展、资源有效利用的一流技术。

3 超重力皂化工程化试验性开发

VDC 皂化属于典型的液液非均相反应体系,超重力旋转填充床反应器(RPB)在强化相间微观混合和液液传质方面具有明显的优势, 利用超重力反应器强化现有的1,1,2-三氯乙烷皂化制备VDC 工艺将有效缩短反应时间,提高分离效果,突破生产装置产能瓶颈。

3.1 改造前釜式皂化工艺流程

氯乙烯与氯气反应生成1.1.2-三氯乙烷, 然后用12%~14%的碱液进行皂化反应, 脱去氯化氢,经精馏制得偏氯乙烯VDC 单体;VDC、VCM 单体共聚制得聚偏氯乙烯树脂及胶乳,反应如下。

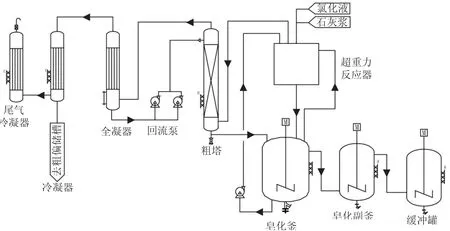

氯化液(1,1,2-三氯乙烷)和石灰浆(氢氧化钙) 按一定质量比混合后在皂化釜内进行混合反应, 反应产生的VDC 产物在受热蒸发和水蒸气夹带下从釜中逸出,经过粗馏塔提纯后至全凝器采出粗VDC。 其余物料溢流至皂化副釜中继续反应,皂化液最后溢流至缓冲罐外送。 釜式皂化工艺流程图见图1。

3.2 超重力皂化技术研究试验

VDC 超重力工程技术的基本原理是利用超重力条件下多相流体系的独特流动模式, 使流经转子填料的1,1,2-三氯乙烷与氢氧化钙液体受到强烈的剪切力作用而被剪切形成极细小液膜、液丝,提高液相界面积和界面更新速率,达到1,1,2-三氯乙烷液相与氢氧化钙液体相之间快速接触, 实现高效的传质传热过程和化学反应过程。

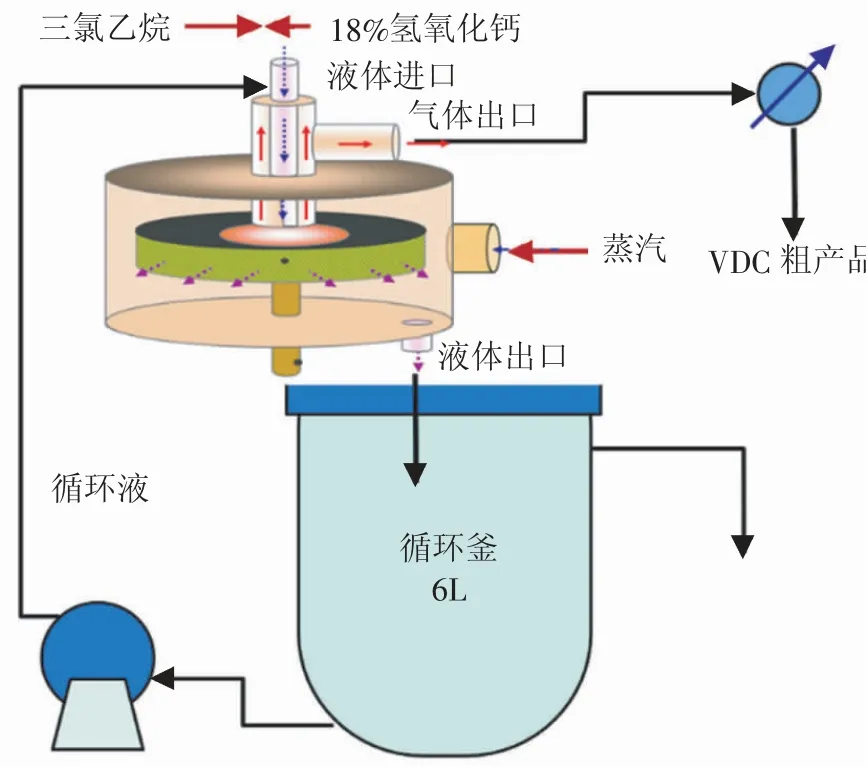

试验装置为半连续操作, 三氯乙烷和氢氧化钙按一定质量比投料后在超重力反应器内进行快速混合和反应,反应产生的VDC 产物在受热蒸发和水蒸气夹带下从反应器中采出, 其余物料经过循环罐和循环泵回到超重力反应器中继续反应。 取样和停止反应时,从循环罐底采出皂化液。超重力试验流程示意图见图2。

图2 超重力试验流程示意图

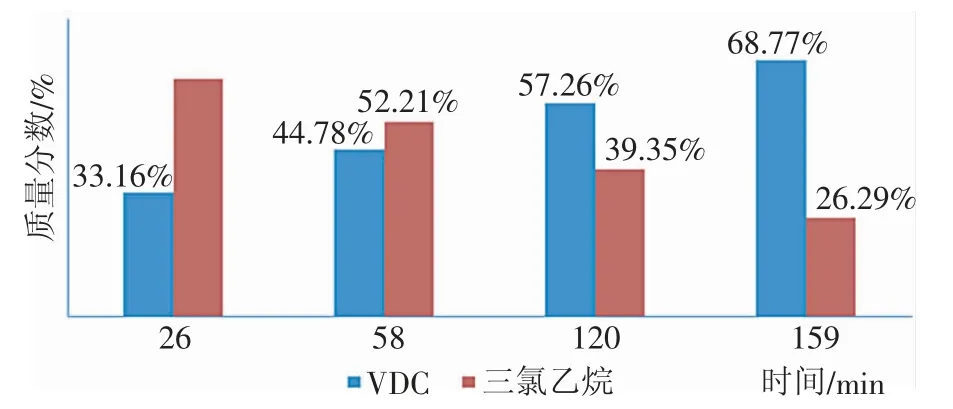

称取8 kg 氢氧化钙,4 kg 三氯乙烷加入超重力反应小试装置,VDC 产品样分析数据见图3。

图3 VDC产品样分析数据

通过分析图3 数据可以得出, 超重力反应器明显强化了反应过程, 约160 min 后, 反应已基本完全。 相比之下,现有工业装置中,反应物料在主釜和副釜的累计停留时间超过10 h。 取现有工业装置主釜产物所接精馏塔塔底回流液分析其组成,通过质量守恒估算现有工业装置主釜气相产物中VDC 含量在40%左右。相比之下,试验中反应1 h 后已达到现有工业水平。 综合放大效应、试验偏差等因素,保守估计,采用超重力反应器后,单套装置产能可以增加3 倍以上。

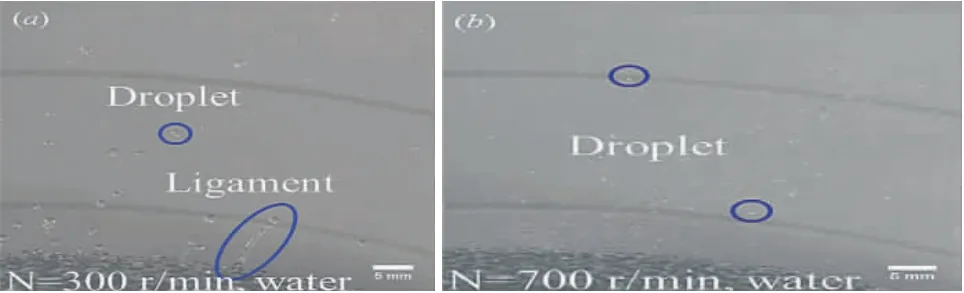

采用高速摄像技术、计算流体力学(CFD)模拟等手段,研究VDC 超重力气液催化反应器内流体的流动行为和演变、流体微元特征参数等科学规律,深入认识和理解了超重力环境下微纳结构上的流动与传质。 高速可视化图像见图4。

图4 高速摄像可视化图像

通过试验可以得出, 运用超重力反应器可明显缩短反应时间,使单套装置产能提高3 倍以上。基于理论推断和试验结果, 初步确定对现有工艺采用超重力技术进行改进。

3.3 超重力工业化应用

3.3.1 超重力改造主要内容

在现有工艺的基础上,选取8#皂化系统进行超重力皂化工业化放大改造, 主釜上叠加1 台超重力反应器(规格Ø1 500×2 800,容积1.5 m3),同时对后序相关的粗馏塔、粗塔冷凝器、全凝器、尾凝器、回流泵等设备进行了重新增容设计与选型。

超重力反应器设备改造, 与北京化工大学教育部超重力工程研究中心合作, 设计制作1 台三氯乙烷进料量3.6 m3/h,30 kt/a 的超重力反应器(原单台皂化釜3 倍的能力),材质选用316L 不锈钢;皂化主釜更新1 台,材质选用316L,Ø3 400×5 980,上部设置与超重力反应器连接大法兰, 增开皂化液循环出料口DN200, 溢流至副釜管道改造, 放大至DN200。

工艺技术控制改进如下。

(1)将氯化反应器原有氯乙烯气相流量控制改为液相流量控制, 避免了气相氯乙烯流量计结垢偏差大造成反应配比失真、系统开停频繁的问题,使氯化系统APC 控制更加稳定,提高氯化和皂化反应的本质安全。

(2)增加循环碱浓度在线监测和控制,实现碱洗系统的自动换碱、排碱和进碱。

(3)对VDC 管线内粗偏氯乙烯物料进行自动排水,实现程序自控输送,废水脱吸回收有机物。

(4)根据VDC 易自聚的特点,设定自动清堵程序,对易自聚调节阀控制动作,避免堵塞导致无流量或流量计失真、 系统开停频繁的问题, 使皂化系统APC 控制更加稳定。

(5)通过PID 参数的整定,优化控制回路,实现超重力皂化工艺APC 连续稳定控制。

3.3.2 改造后的超重力皂化工艺流程

氯化液(1,1,2-三氯乙烷)和石灰浆(氢氧化钙) 按一定质量比混合后在超重力反应器内进行快速混合和反应,反应产生的VDC 产物在受热蒸发和水蒸气夹带下从反应器中逸出, 经过粗馏塔提纯后至全凝器采出粗VDC。 其余物料溢流至皂化釜中继续反应,部分皂化液循环至超重力反应器中,以保持微观混合状态,其余皂化液溢流至缓冲罐外送。超重力皂化工艺流程图见图5。

图5 超重力皂化工艺流程图

4 运行数据分析

改造后的超重力皂化工艺运行12 个月后,与釜式皂化工艺比较,对其过程运行指标、运行稳定性、产品质量进行比较分析。

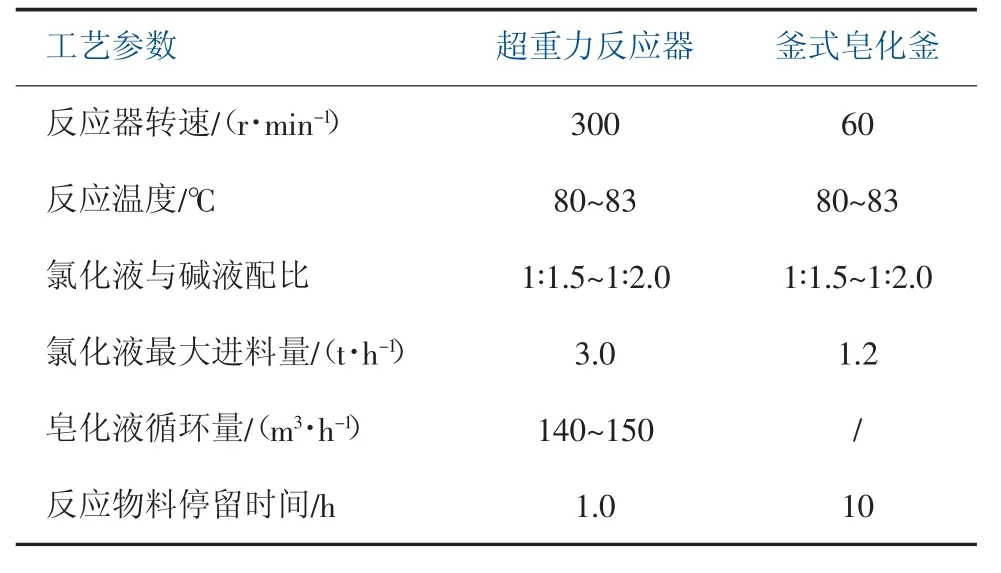

4.1 超重力反应器与釜式皂化釜运行参数对比(见表1)

表1 超重力反应器与釜式皂化釜运行参数

4.2 超重力皂化运行稳定性

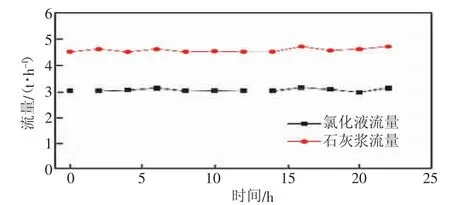

4.2.1 超重力皂化3.0 t/h 生产负荷运行情况(见图6)

图6 3.0 t/h流量超重力皂化运行情况

结论为整体运行情况良好, 进料氯化液与碱液流量稳定。

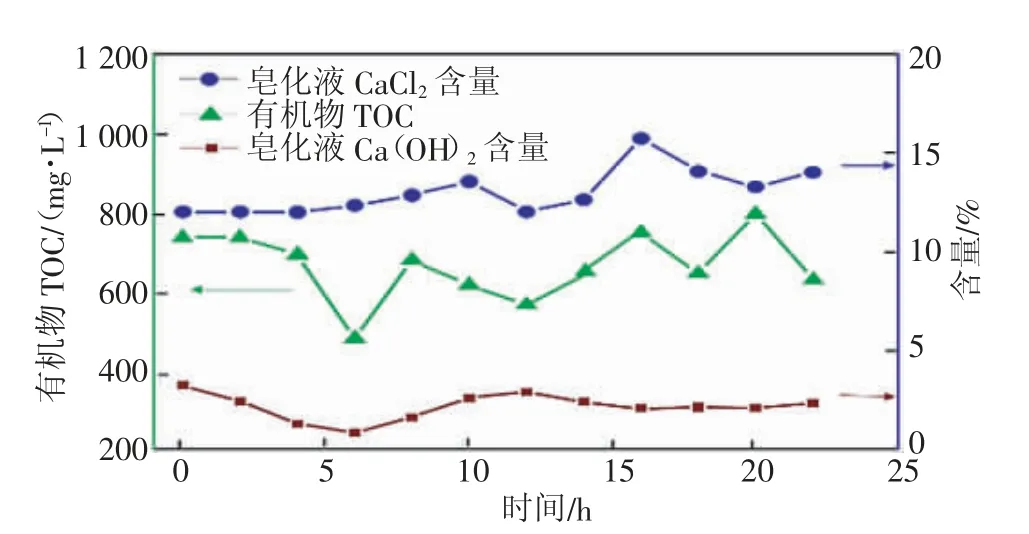

4.2.2 副产品成分随时间变化情况(见图7)

图7 3.0 t/h流量超重力皂化液成分-时间图

结论为整体运行情况良好, 有机物含量符合指标,氯化钙含量相比釜式皂化略低。

4.2.3 粗VDC 产品纯度随时间变化情况(见图8)

图8 3.0 t/h流量超重力粗VDC纯度-时间图

整体运行情况良好,粗VDC 产品纯度均大于95.0%。在氯化液进料流量为3.0 t/h 情况下,反应较为完全,反应器出口皂化液中有机物含量(TOC 400~800 mg/L) 较低, 皂化液中氢氧化钙含量在1.0%~2.5%,粗VDC 纯度基本维持在95.0%~96.0%。

4.3 产品质量比较

采用超重力法偏氯乙烯(VDC)合成新技术生产的VDC 产品及氯化钙产品如下。

4.3.1 VDC 产品

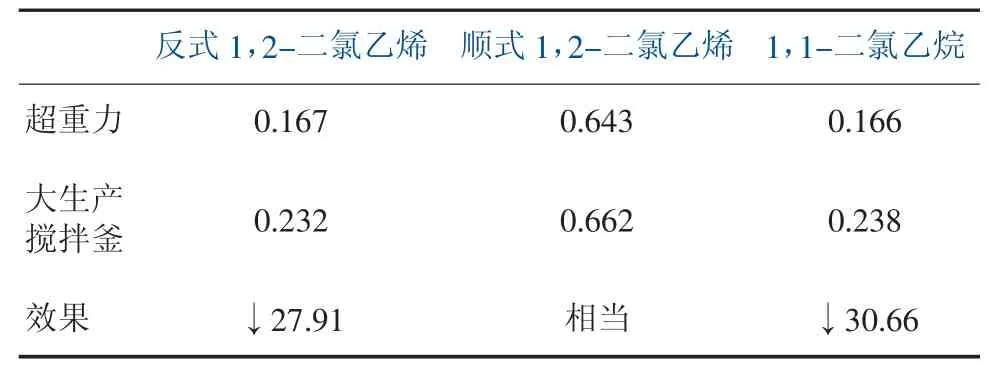

主要副产物顺式及反式1,2-二氯乙烯含量下降30%及28%,同样反应釜条件下,产能提升至3 倍。VDC 产品超重力皂化效果对比见表2。

表2 VDC产品超重力皂化效果对比%

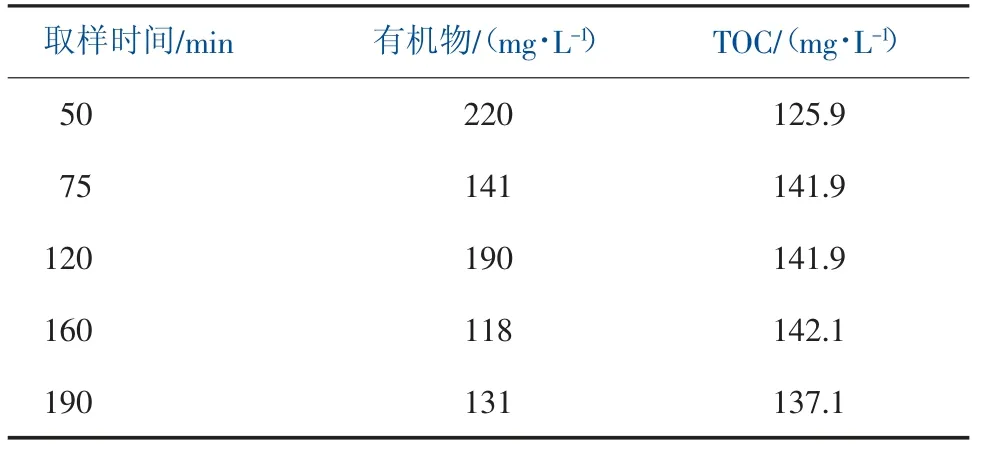

4.3.2 氯化钙产品

副产氯化钙溶液中有机物含量118~220 mg/L,略优于生产数据200 mg/L。 氯化钙产品超重力产品质量对比见表3。

表3 氯化钙产品超重力产品质量对比

4.4 运行总体评价

VDC 采用超重力旋转填充技术,使物流经转子填料的液体受到强烈的剪切力作用而被撕裂成极细小的液滴,从而提高相界接触面积和界面更新速率,使相间传质过程得到强化, 强化相与相之间的相对速度和相互接触, 从而提高反应速率, 缩短反应时间。 在运行过程中, 因石灰浆内还有筛余物以及系统里面的铁锈会堵塞分布器孔洞,影响运行效果。将循环管分布器孔洞由Ø10 改为Ø16,物料分布器由直管侧面开孔型式改为增加弯管直接喷射, 在不影响使用效果的情况下,提高反应器运行周期。

超重力反应器与原釜式搅拌式反应器相比具有明显优势。(1)传质强度高、设备体积小、过程传递与微观混合进一步强化, 能快速建立VDC 反应体系;(2)反应停留时间短,非常适合三氯乙烷、VDC 等热敏物料的处理和选择性吸收;(3)超重力皂化系统开停车简易,可在短时间内达到稳定操作,同时也解决了传统反应器易局部积料和短时间内过度反应造成的超压安全问题。

从生产负荷能力提升上看, 超重力皂化流量为3.0 t/h 时综合效果较好,产品纯度、皂化液中有机物含量、氢氧化钙含量等都达标,与釜式皂化产品指标基本一致; 但超重力皂化在不增加场地的情况下,产能是釜式皂化的2.5 倍,反应温度控制在82~85 ℃,反应压力为常压,反应为吸热反应,较温和,反应安全风险较低。 反应气相经冷凝器三级冷凝后得到中间产品粗VDC,不凝气体经阻火器后达标放空,与现有釜式皂化尾气处理工艺一致。反应产生的皂化液送氯化钙装置制备氯化钙系列产品, 与现有釜式皂化工艺皂化液处理工艺一致。

超重力新技术在化工领域应用通用性较强,制冷剂已运用在多种制冷剂的工业化生产。

4.5 经济性评价

原釜式皂化单套生产VDC 产能为6 000 t/a,采用超重力皂化单套生产能力可达到1.6 万t/a, 增产1 万t/a。 按照目前VDC 生产产生毛利润1 000 元/t计算,可带来效益1 000 万元/a。

由蒸汽消耗表可知,超重力皂化维持3.0 t/h 氯化液滴加量时单位氯化液皂化蒸汽耗为0.427 t/t,相对于原釜式皂化单位氯化液皂化蒸汽耗0.548 t/t下降0.121 t/t。 按照目前蒸汽160 元/t 计算,全年单套节省蒸汽消耗产生效益为46.5 万元/a。

单套超重力皂化釜综合效益为1 056.5 万元/a。

超重力皂化预计能有效解决该VDC 生产装置的产能发挥问题,实现产能瓶颈突破,将进一步提高装置生产效率,降低装置运行及管理成本,具有非常重要的战略意义。本项目充分利用现有厂房、装置及公用工程, 采用超重力皂化先进技术, 提高反应效率,达到提产目的,符合国家产业政策。