高速艇在波浪下的砰击载荷模型试验研究

刘维勤,胡雨晨,曹俊伟,徐双喜,吴轶钢

(1.武汉理工大学a.船海与能源动力工程学院;b.绿色智能江海直达船舶与邮轮游艇研究中心,武汉 430064;2.中国舰船研究设计中心,武汉 430064)

0 引 言

高速艇因采用大功率推进器和滑行艇型,具有高速航行的特点,被广泛应用于军事和民用领域,如军事侦察、内河巡逻和海上客运等。高速艇作为一种形式较为简单的高性能船舶,以其优越的性能,受到越来越多的关注和应用,关于高速艇在波浪海况下的砰击载荷与结构响应也成为研究的热点[1]。由于高速艇在高速航行时与普通船舶具有截然不同的航行特点,因此要求高速艇艇体具有更轻的船体重量和更高的载荷承载能力[2]。高速艇在高速航行状态下的流体动力载荷及其运动响应具有十分复杂的强非线性特性,在高海况下的高速航行时其水动力载荷非线性特征则更为剧烈,如瞬态流场及流体动力特性、流动分离和湍流、舷侧喷溅、横甩、失速、底部砰击等瞬态非线性问题[3],而这些问题带来的直接影响就是破坏高速艇的稳定性、机动性、安全性及适用性等基本特性。在高海况下,高速艇高速航行时会产生特别剧烈的运动,伴随着周期性的艇体抬艏和砰击入水现象,高速艇在全艇范围内会遭受极大的波浪砰击载荷作用,严重时会导致艇体底部结构破损,甚至断裂。

水池模型试验方法广泛用于载重型船舶的弯矩载荷测试。汪雪良等[4-5]指出船体结构遭受的波浪砰击载荷往往会引起船体结构极限强度问题和疲劳损伤问题,并以一艘大型LNG船为研究对象,采用水池模型试验方法与三维线性水弹性理论对船舶波激振动响应进行了比较分析;丁军等[6]通过变截面梁分段模型试验方法对一艘超大型VLCC在波浪中的波激振动和砰击振动响应进行了比较分析;焦甲龙[7]等提出了一种实际海浪环境中大尺度分段模型波浪载荷测试技术并进行了大尺度分段船模的水弹性试验;任慧龙[8]等开展了某三体船的分段模型试验,研究了该三体船的船舯横剖面和连接桥纵剖面的波浪载荷特征。

高速艇由于采用滑行艇型,在波浪海况下高速航行时,会产生普遍的滑翔效应,其砰击载荷、运动和结构响应具有十分复杂的强非线性特征,目前尚无有效的数值方法评估高速艇的砰击载荷及其结构响应,多采用模型试验的方法进行研究。杨清奕[9]等研究了作用于一艘86 m 高速双体渡船上的波浪总载荷,对实际波、运动和船体应变进行了测量,实船测量结果与某些设计载荷有很大的不同;张雪平[10]等利用一次在海况较恶劣、砰击现象频繁发生的沿海海域进行的小型高速军用艇实船试验获得的数据,讨论试验测得的综合响应和水动力压力,获得了几种不同的压力脉冲传播情况;张琳[11]等按照相似理论制作了一艘高速M 型艇试验模型,研究M 艇在规则波和不规则波下重心处垂向加速度与船底砰击压力的变化规律,并分析了航速对船底砰击压力的影响;朱鑫[12]等通过在规则和不规则波浪中的玻璃钢艇模型试验,测得艇体局部受到的砰击压力极值及特性,并采用工程应用中的估算方法计算了艇底砰击压力,结果与试验测量值吻合较好。由于实船测试风险高、耗资大,试验出于安全性考虑很难达到船艇的极限状态,同时高速艇在遭遇波浪时的问题比较复杂,用较常规的预报方法并不适用,所以本文开展高速艇模型试验,研究高速艇在高海况下的砰击载荷及结构响应具有重要意义。

因高速艇非线性载荷和响应的复杂性,尚无有效的数值方法评估高速艇的砰击载荷及其结构响应,因此本文采用模型试验的方法进行测试。本文对一艘20 m 高速艇开展砰击载荷和响应的水池模型试验,基于相似理论设计制作出缩尺比的玻璃钢分段高速艇模型,并将模型置于高速拖曳水池中进行高海况下的波浪砰击载荷和波浪弯矩试验;通过记录试验现象和统计传感器采集的试验数据,研究航速、波高、波长等参数对高速艇砰击载荷和结构响应的影响,得到各工况下压力峰值沿船长的变化规律以及高速艇在波浪海况下的砰击载荷和结构响应特性。研究结果对于指导高速艇的实船设计研发具有重要的指导意义。

1 高速艇砰击试验模型

1.1 相似理论

相似理论是模型结构设计的主要理论基础。实船与模型的力学相似是由几何相似、水动力相似、运动相似、结构刚度相似和重量相似等五种形式的相似条件组成[13]。基于5 个方面的相似理论,设计出高速艇模型,满足反应实船在波浪中受到的砰击载荷和结构响应的换算规律。

(1)船模的结构外形与实船需保持一致,满足几何相似的要求:

(3)为了保证模型在波浪中运动与实船相似,要求斯特劳哈尔(Strouhal)数相似,即St相等:

(4)试验必须满足模型的龙骨梁与实船船体梁结构特性相似即刚度相似,实船与模型之间的刚度关系为缩尺比的5次方:

(5)试验必须满足模型的重心位置和实船重心位置相似,以及模型分段重量与实船分段重量相似。

上式中λ是缩尺比,L为船舶长度,B为型宽,D为型深,V为航速,T为时间,E为弹性模量,I为截面惯性矩,下标r表示实型,m表示模型。

1.2 试验模型

为研究高速艇在高海况下的波浪砰击载荷与结构响应,建立某缩尺比下的高速艇三维模型,模型主尺度见表1。充分考虑船模重量和船壳强度的要求,模型外壳选用玻璃钢材料制作。依照实船舱室划分方式将船模划分为5 个舱室,试验采用2 分段模型方案,选定在3 号舱室FR.16肋位处切割船模,分段船模拼接示意图如图1(a)所示。船体分段依靠龙骨梁拼接,试验中模型刚度仅取决于龙骨梁刚度,船壳模型只起提供浮力及传递流体动力的作用。

本试验的龙骨梁采取整根贯穿形式的矩形管梁,通过计算实船同肋位处剖面垂向惯性矩,换算模型分段处所需截面惯性矩。并通过自主编程计算市面上成熟型钢截面惯性矩进行对比,控制误差在5%以内,最终选定的龙骨梁的长边H为120 mm,短边B为80 mm,厚度t为3 mm。龙骨梁截面示意图如图1(b)所示。在船体模型和龙骨梁分别加工完成后,在艇体底部安装传感器,对船体分段处以及甲板进行水密处理。最后得到的完整的试验模型如图1(c)所示。

图1 高速艇模型船Fig.1 Test model of high-speed craft

1.3 测点布置及试验工况

本试验主要目的是测试高速艇全船范围砰击压力载荷、艇体承受的波浪弯矩和船中分段处的波浪弯矩。因此以船艉0号肋位处作为原点位置,在高速艇模型艇底布置17个压力测点,测量高速艇在高速航行过程中艇底的砰击压力,如图2所示。在龙骨梁上船模分段处布置应变片,测量模型的波浪弯矩。压力传感器布设位置在全艇范围内尽可能地布置均匀,以反映模型压力分布的规律性,包括纵向分布规律和横向分布规律;避开了在模型分舱肋位和龙骨梁支座附近布置压力传感器,其中压力传感器的最大量程均为50 kPa。根据高速艇设计要求及中国特种飞行器研究所高速拖曳水池拖速和造波能力的约束,制定本研究的试验方案,如图3所示。进行有限振幅波(Stokes)理论波陡参数验证,制定7个规则波试验工况,3个不规则工况,工况详情见表2和表3。其中,工况1~5对应的实船航速为50 kn,实船海况为二级海况,实船波高为0.5 m;工况6对应的实船航速为40 kn,实船海况为三级海况,实船波高为1.25 m;工况7对应的实船航速为30 kn,实船海况为四级海况,实船波高为1.88 m。

图2 压力传感器分布示意图Fig.2 Coordinates of pressure sensor points

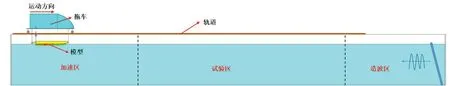

图3 试验方案原理图Fig.3 Schematic diagram of test scheme

表3 模型不规则波工况Tab.3 Irregular wave conditions of test model

2 试验结果分析

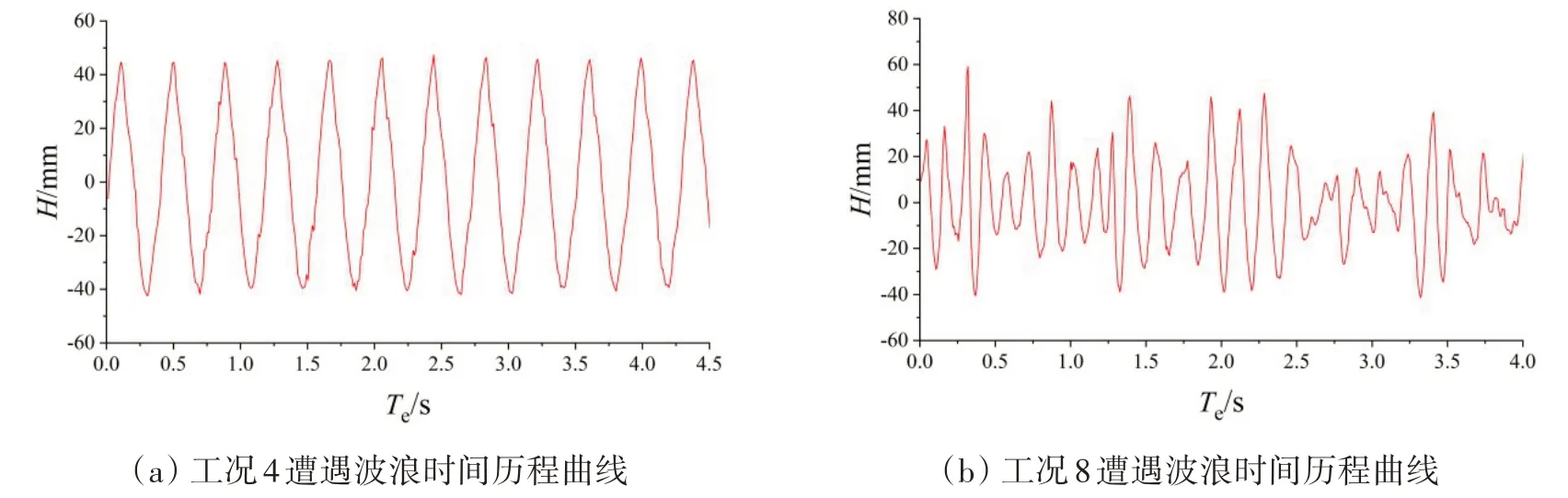

试验过程中,造波机先开始造波,等稳定几个波峰后,高速拖车拖着模型船向前滑行。船模首先的运动为滑行状态,当模型与波浪发生遭遇时,由于前端波浪在传递过程中会发生衰减,波幅明显低于设计试验工况,待船模经过一段稳定波浪后,再进行该工况下的试验数据采集。统计各类传感器在该工况下遭遇波浪后稳定周期范围内采集到的数据峰值。以规则波工况4为例给出高速艇模型的航行现象(图4),以及工况4的砰击压力时域曲线;以不规则波工况8为例给出工况8的砰击压力时域曲线;并在图5中绘制规则波工况4以及不规则波工况8的波浪遭遇时间(Te)历程曲线。

在激烈的市场环境下,许多工程企业对其自身的发展战略缺少清楚的定位,存在严重的清楚不够情况。[2]因此,在应用KPI分解战略目标时,通常会出现关键指标和战略目标相脱离的情况,进而导致KPI的有效作用被弱化,最终导致企业绩效管理工作和战略目标很难契合,存在脱离的情况。

图4 高速艇试验砰击现象Fig.4 Slamming phenomenon in model test

图5 工况4和工况8遭遇波浪时间历程曲线Fig.5 Time history curves of encountering waves in Conditions 4 and 8

2.1 规则波工况砰击压力测试结果分析

根据压力传感器测试结果,可以发现砰击压力的时间历程曲线是一种脉冲响应曲线,符合砰击现象带来的瞬时压力特征。图6 展示了全船范围内的典型压力测点处的砰击时间历程曲线,横坐标为时间T,纵坐标为压力峰值无量纲系数ΠP(ΠP=P/ρv2,其中P是测点压力值,ρ是流体密度,v是工况航速)。图6(a)~(b)是工况4 中船艉范围内的1 号和3 号测点,包含了1 号舱室和2 号舱室;图6(c)~(d)是船中范围内9号和10号测点,属于横向对比的测点,位于3号舱室;图6(e)~(f)是船艏范围内15~16号测点,位于艏部中纵底部。可以看到高速船在全船范围内都遭受了明显的波浪砰击作用,艇体结构易受损坏。

图6 工况4典型压力测点时间历程曲线Fig.6 Time history curves of typical pressure points in Condition 4

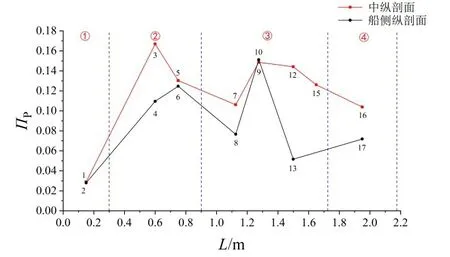

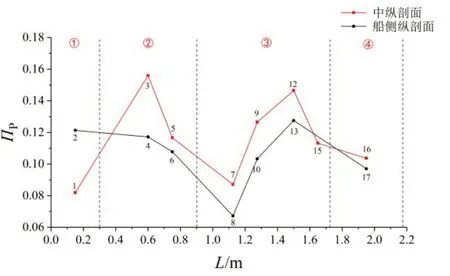

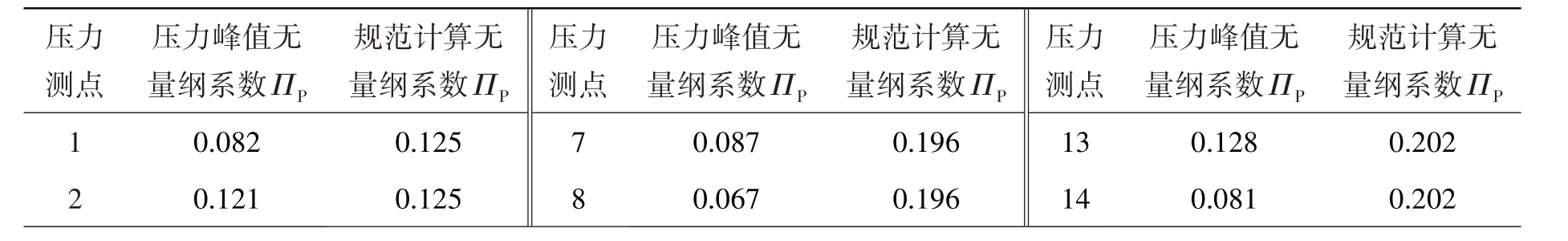

分析每个工况中砰击压力测试数据,并标明每个舱室内的压力测试最大值。将工况4 中压力测点所采集到的峰值数据以及对应舱室内规范计算结构能承受的压力极限值进行无量纲化处理,得到的模型试验和规范计算的压力峰值无量纲系数ΠP值汇总于表4,并做出压力测点分布沿船长L的变化曲线,如图7 所示。工况4 中全范围内的压力峰值出现在3 号测点,该测点位于2 号舱。全船范围内,横向同肋位处船中的砰击压力大于船侧的砰击压力。纵向从1 号舱到2 号舱逐渐增到最大,从船中3 号舱往4 号舱方向逐渐减小。船艉处1 号舱试验过程中没有明显出水,受到波浪砰击作用较小。依据《海上高速船入级与建造规范》(2015 版)结构设计载荷部分,对船底板波浪砰击压力进行局部载荷计算,根据高速艇的设计规范计算不同舱室范围内的载荷规范计算值,以此作为试验载荷测量结果的参考数据。同时观察表4 得到,试验测量的压力峰值无量纲系数均小于对应舱室范围内的理论规范计算压力峰值无量纲系数,保证了依据规范设计的高速艇结构的安全性。

表4 工况4中各压力测点峰值Tab.4 Maximum slamming pressure at each pressure sensors in Condition 4

图7 工况4砰击压力数值沿船长变化曲线Fig.7 Slamming pressure values varying with ship length in Condition 4

图8 砰击压力峰值随波长的变化曲线Fig.8 Maximum slamming pressure varying with relative wave length

图9 砰击压力峰值随遭遇频率的变化曲线Fig.9 Maximum slamming pressure varying with encounter frequency

分析各个舱室的压力峰值测点,选取同航速同波高工况1~5 对舱室内砰击压力峰值的大小关系进行比较,探究相对波长的变化对砰击压力峰值的影响,如图8 所示。可以发现:在船艏和船艉的舱室内,相对波长(λ/LWL,λ为波长,LWL为水线长)为2.5时,砰击压力峰值最大;船中的舱室范围内,在相对波长取2.0 时砰击压力峰值最大;除了相对波长为1.5 的工况3,其余工况的压力峰值沿船长的变化趋势相似;由于工况4的遭遇频率(ωe)与本模型龙骨梁的自振频率接近,易在船中位置发生共振现象导致压力峰值突增。比较遭遇频率相近的工况5~7,如图9 所示,可以看到遭遇频率相近时,压力峰值沿船长的变化趋势曲线相似,但是在船中前段的压力峰值略有差异。

2.2 不规则波工况砰击压力测试结果分析

图10 工况8典型压力测点时间历程曲线Fig.10 Time history curves of typical pressure points in Condition 8

图10展示了工况8局部压力测点的砰击时间历程曲线。其中图10(a)是工况8中船艉范围内的1号测点,位于1 号舱室;图10(b)是船中范围内的9 号测点,位于3 号舱室;图10(c)是船艏范围内的16号测点,位于4 号舱室。从图10 可以观察到在船艏处出现十分明显的砰击效果。将工况8 中压力测点所采集到的峰值数据以及对应舱室内规范计算结构能承受的压力极限值进行无量纲化处理,得到模型试验和规范计算的压力峰值无量纲系数ΠP值并汇总至表5 中,并做出压力测点分布沿船长的变化曲线,如图11 所示。工况8 中全范围内的压力峰值出现在3号测点,该测点位于2 号舱;全船范围内,除了船艉的1号舱室,横向同肋位处船中的砰击压力大于船侧的砰击压力;纵向从1 号舱到2 号舱逐渐增大,在船中2 号舱和3 号舱中间处出现了砰击压力降低的一段,在3 号舱船中前段又出现砰击载荷的增强,在艏部4 号舱室的砰击压力降低;工况8 和工况4 的砰击压力沿船长的变化趋势相同,说明在航速、波高和波长相同的条件下,规则波和不规则波作用在高速艇上的砰击载荷作用效果相似,砰击压力集中较大的位置与相对波长的大小有紧密关系。

图11 工况8砰击压力数值沿船长变化曲线Fig.11 Slamming pressure values varying with ship length in Condition 8

表5 工况8中各压力测点峰值Tab.5 Maximum slamming pressure at each pressure sensors in Condition 8

续表5

2.3 船中弯矩测试结果分析

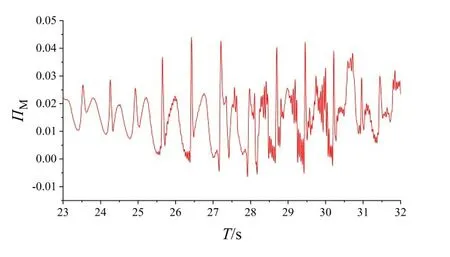

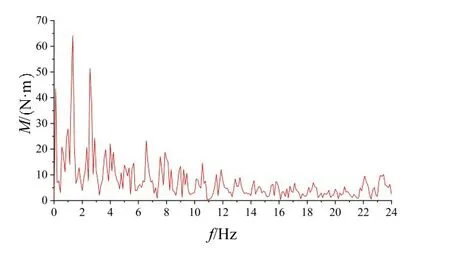

在船中分段处的龙骨梁上布置应变片测试艇体分段处遭受的波浪弯矩。统计各工况下船中弯矩数据,将每个工况下船中弯矩峰值进行无量纲化处理,得到弯矩无量纲系数ΠM(ΠM=M/mv2,其中M是测点压力值,m是模型质量,v是工况航速),汇总到表6。其中工况1~7 为规则波工况,工况8~10 为不规则波工况。选取工况4的船中弯矩时域曲线,如图12所示,横轴为时间T,纵轴为弯矩无量纲系数ΠM。对弯矩时间历程曲线进行傅里叶变换后做频谱分析,得到如图13所示的工况4船中弯矩频域曲线,横轴为频率f,纵轴为弯矩M。

表6 规则波船中弯矩测量结果Tab.6 Bending moment test results at middle under all regular wave conditions

图12 工况4船中弯矩时间历程曲线Fig.12 Time history curve of bending moment at middle in Condition 4

图13 工况4船中弯矩频域曲线Fig.13 Frequency domain curve of bending moment at middle in Condition 4

分析频谱中出现波峰的频率成分,高频弯矩成分为砰击诱导成分,低频成分为波浪弯矩成分。如果弯矩峰值对应频率接近或小于遭遇波浪频率,表明弯矩主要是由波浪载荷导致;反之,如果工况弯矩峰值频率大于遭遇波浪频率,表明这些工况弯矩响应受到了砰击的影响,砰击对结构整体响应存在显著影响。其中工况4 的遭遇频率为2.579 Hz,从图13 可以发现在频率为1.33 Hz 下的弯矩幅值响应最大,即弯矩峰值频率小于或接近遭遇波浪频率,波浪砰击对高速艇模型结构整体响应没有显著影响。本次试验工况的弯矩频域分析中,工况4 具有代表性,推测可能是因为高速艇模型船长宽比较小,整体结构特性较刚,砰击不易引起全船性即弯矩的结构响应,但对于局部强度仍具有校核意义。

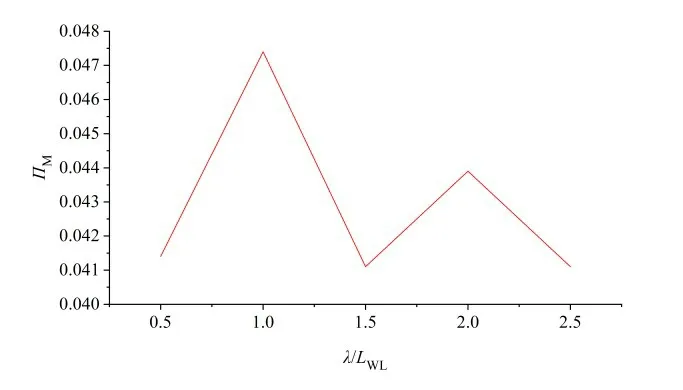

选取同航速同波高工况1~5 对船中弯矩峰值的大小关系进行比较,探究相对波长的变化对船中弯矩峰值的影响(图14)。从图14可以看到船中弯矩峰值对相对波长的变化较为敏感,随着相对波长的增大,船中弯矩峰值变化较为频繁,呈现先增大后减小再增大再减小的变化趋势。在相对波长为1.0 和2.0 时会出现波峰,且在相对波长1.0 工况时取到船中弯矩峰值的最大值,而相对波长取0.5、1.5和2.5时船中弯矩峰值数值十分接近。

3 结 论

图14 船中弯矩峰值随相对波长的变化曲线Fig.14 Maximum bending moment at middle varying with relative wave length

本文对高速艇在高海况时受到的砰击载荷和波浪弯矩进行了模型试验研究,得到了7 组规则波工况和3 组不规则波下艇底砰击压力和船中波浪弯矩的测量数据。重点分析了同航速同波高的规则波工况下砰击压力和船中弯矩随相对波长的变化规律,讨论了遭遇频率对砰击压力和船中弯矩的影响。通过本文的研究,可以得到以下结论:

(1)艇体在运动过程中会频繁地出水再入水,艇体底部中前段砰击现象十分明显,但船艉在整体运动过程中出水现象不明显,测量的压力数值中静水压力占比较大。在全船范围内,艇底船中测点的砰击压力大于船侧的砰击压力。艇体的砰击压力峰值大多采集于船中段的机舱舱室范围和船艏段的储藏舱舱室范围。

(2)相对波长的变化对压力峰值影响较为显著,在同航速同波高的工况中,可以发现在船艏和船艉的舱室内,相对波长为2.5时,砰击压力峰值最大;船中的舱室范围内,在相对波长取2.0时砰击压力峰值最大。当遭遇频率与龙骨梁自振频率相近时,因共振原因使压力数值倍增。在遭遇频率相近的工况下,压力峰值沿船长的变化趋势曲线相同,但数值会在船中前部有差异,证明遭遇频率对压力峰值的影响较为明显。

(3)船中弯矩时域曲线出现明显的周期性规律,表明波浪载荷对船中弯矩影响较为显著。对船中弯矩时域数据进行傅里叶变换后,分析船中弯矩频域曲线,发现频谱中的峰值点对应频率基本接近或小于波浪遭遇频率处,波浪砰击对高速艇模型结构整体响应没有显著影响,这可能是因为高速艇模型船长宽比较小,整体结构特性较刚,砰击不易引起全船性即弯矩的结构响应,但对于局部强度仍具有校核意义。在同航速同波高的工况中,随着相对波长的增大,船中弯矩峰值呈现先增大后减小再增大再减小的变化趋势,在相对波长取1.0的工况中测得船中弯矩峰值的最大值。

本文开展的高速艇在高海况时受到的砰击载荷和波浪弯矩的模型试验研究工作,对分析高速艇在高海况下的砰击载荷及结构响应特性具有指导意义,同时也可为后续实船的结构设计提供有价值的方法和参考依据。