透水聚酯纤维沥青混合料动力学特性研究

王峻岩,张根富,赵斯文

(黑龙江省工程质量道桥检测中心有限公司,黑龙江 哈尔滨 150000)

普通沥青路面在雨雪气候时无法迅速排除积水,路面抗滑性下降,对行车安全产生不利影响。近年来国内对高速公路运营安全的关注,以及城市内涝治理及道路透水性改造的要求,促进了透水沥青混凝土路面的应用。但是透水沥青路面对混合料要求较高,需采用的高粘度改性沥青价格昂贵,因此利用SBS改性沥青中掺加聚酯纤维,以替代昂贵的高粘度改性沥青,成为国内理论与实践的一大探索方向[1]。现有的研究主要集中于聚酯纤维透水沥青混凝土的静态、准静态力学性能研究,且路面设计一般以满足静荷载要求为主,较少考虑冲击荷载的影响。但是路面在实际使用过程中受到冲击、撞击作用频繁,材料特性与静态下的性能存在较大差异。因此,本文利用分离式霍普金斯压杆SHPB试验系统开展试验,研究聚酯纤维透水沥青混合料的动力学特性。

1 原材料及最佳沥青用量

1.1 集料

(1)粗集料。粗集料在透水沥青混合料中的作用主要在两方面:一是通过嵌挤形成骨架,为混合料提供强度;二是利用集料间的摩擦力,抵抗结构间的位移。粗集料选择石灰岩轧制碎石,干燥、清洁、无杂质、针片含量少、具有棱角性,各项指标均能够满足相关技术规范要求。

(2)细集料。细集料在透水沥青混合料中用量较少,主要作用是调整结构空隙率。细集料采用石灰岩机制砂,干燥、清洁、无杂质,各项指标均能满足技术规范要求。

(3)矿粉。矿粉在透水沥青混合料中的作用主要是增强沥青与集料的粘结,提高混合料抗剥落能力。矿粉采用石灰岩磨制,各项指标均能满足规范要求。矿粉用量为4%。

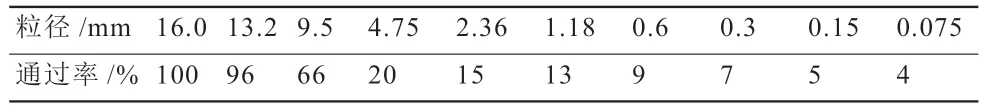

1.2 矿料级配

根据国内透水混凝土路面的常用结构,试验采用细粒式PAC-13型透水沥青混合料,选择中值作为基准级配[2],见表1。

表1 基准级配Table 1 Reference gradation

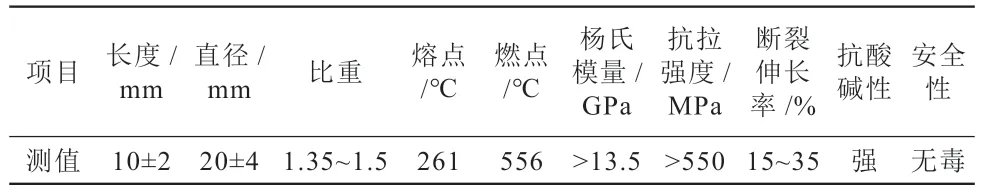

1.3 聚酯纤维

单独使用SBS改性沥青,不能满足透水沥青混合料对沥青材料的要求。因此本文选择添加聚酯纤维,以增加集料比表面积及沥青膜厚,提高透水沥青混合料的强度、耐久性及抗剪切能力,使混合料的性能满足规范要求。试验采用的聚酯纤维为润方路用聚酯纤维,表2为其主要性能指标。

表2 聚酯纤维技术指标Table 2 Technical indexes of polyester fiber

1.4 改性沥青

透水沥青混合料需要选用高黏度改性沥青,常用的成品高黏度改性沥青或者加入大量改性剂的改性沥青成本较高,阻碍了透水路面的应用。因此本研究通过SBS改性沥青+聚酯纤维,替代高黏度改性沥青,作为试验用透水沥青混合料的原材料。其中SBS改性沥青的25℃针入度、软化点、25℃延度分别为48.1(0.1mm)、81.5℃、109cm,满足相关规范的要求。

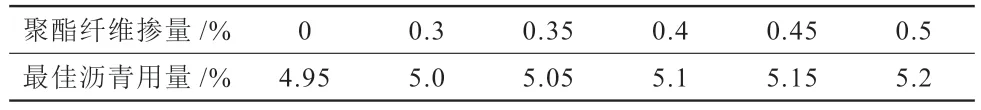

1.5 最佳沥青用量确定

透水沥青混合料具有较大空隙率,无法通过马歇尔试验确定最佳沥青用量,因此通常采用谢伦堡析漏试验方法。最佳沥青用量为谢伦堡析漏试验曲线拐点所对应的用量。试验确定的各聚酯纤维掺量下的最佳沥青用量见表3。

表3 最佳沥青用量Table 3 Optimum amount of asphalt

2 动力学特性试验方法

沥青混合料试件根据表3确定的最佳沥青用量和聚酯纤维掺量,静压成型为直径35mm、高度70mm的圆柱体,共6组试件。利用分离式霍普金斯压杆SHPB试验系统,开展冲击压缩和冲击劈裂试验。根据动力学公式,计算各试验数据下对应的应力、应变、应变率等参数[3]。公式如下:

3 冲击压缩试验结果及分析

3.1 冲击压缩试验结果

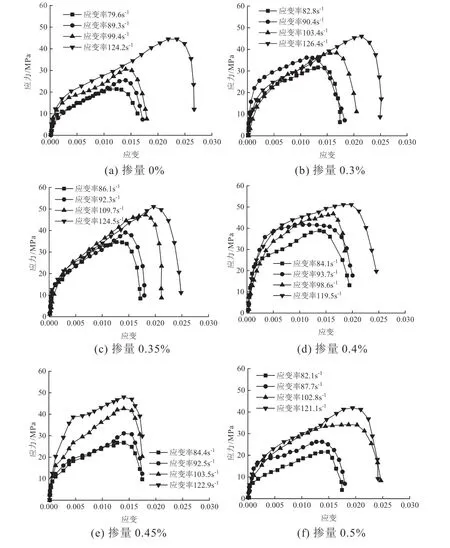

利用SHPB试验系统测量各组试件在单轴冲击下的最大冲击抗压强度。根据公式计算应力、应变值后,绘制图1所示的应力-应变曲线。由图1可知,虽然不同聚酯纤维掺量下的试件的冲击压缩应力-应变曲线存在差异,但是整体趋势相近,整个过程都呈现出“弹性变形-塑性变形-结构破坏”三个阶段。试验初期冲击荷载较小,冲击压缩应力-应变曲线表现出线性变化规律,说明试件处于弹性变形阶段。随着冲击荷载增大,应力应变曲线出现拐点,混合料由弹性变形阶段进入塑性变形。原因在于透水沥青混合料具有较大空隙率,荷载不断作用下,空隙减小,混合料被压密[3]。加载进一步增大,混合料逐渐达到密实状态,空隙率大大降低,当达到极限应力值时,曲线出现骤降趋势,应变少量增加,应力迅速下降,表明此时材料已发生脆性破坏。

图1 聚酯纤维掺量一定条件下混合料冲击压缩应力-应变关系Fig.1 Stress - strain relationship of mixture under impact compression with a certain dosage

3.2 冲击抗压强度应变率效应

由图1可知,在混合料从弹性阶段进入塑性阶段时,曲线存在明显拐点。而相关研究也指出[3],拐点越明显,应变率越大,这表明混合料的抗压强度具有较大的应变率效应。以聚酯纤维掺量0.4%时为例,当应变率为84.1s-1时,冲击抗压强度为39.12MPa;应变率增大到93.7s-1时,冲击抗压强度为42.11MPa,提高7.7%;当应变率增大到119.5s-1时,冲击抗压强度为51.63MPa,提高32.1%。说明在聚酯纤维掺量一定的条件下,应变率增大,冲击抗压强度提高,高应变率下的混合料冲击抗压强度高于低应变率下强度。原因在于,相比密集配沥青混合料,聚酯纤维透水沥青混合料具有较大空隙,结构中微裂纹较多,而裂纹扩展比裂纹产生所需的能量要小,导致材料在冲击荷载下难以积聚能量,因此应力增长明显。同时对于较大尺寸的圆柱体试件,试件内部受力实际上并非一维应力状态,试件的侧向应变受到惯性作用约束,处于类似围压状态,应变率越大,则制约作越明显,宏观上表现为试件冲击抗压强度增大[4]。

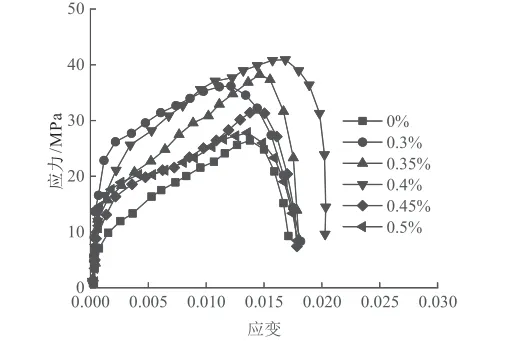

3.3 聚酯纤维掺量对冲击压缩特性影响

根据SHPB试验数据,分析相同应变率条件、不同聚酯纤维掺量条件下的冲击压缩特性,设置应变率为90s-1,冲击压缩应力-应变曲线如图2所示,其他应变率下的曲线趋势类似。由图2可知,应变率一定时,混合料抗冲压强度随聚酯纤维掺量的增加,表现为先增加后减小的规律。图中可以发现,相比不掺加聚酯纤维,掺加聚酯纤维混合料的冲击抗压强度明显提高。对比同一应力水平下的应力值可以发现,当掺量为0.4%时,混合料冲击抗压强度达到最大,相比不掺加纤维的混合料,强度提高50%以上。

图2 应变率为90s-1下纤维掺量与冲击压缩强度的关系Fig. 2 Shows the relationship between fiber content and impact compressive strength at 90s-1 strain rate

4 冲击劈裂试验结果及分析

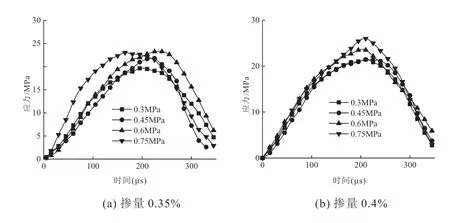

4.1 冲击气压与冲击劈裂强度的关系

利用SHPB试验系统进行冲击劈裂试验,测定不同纤维掺量(0、0.3%、0.35%、0.4%、0.45%、0.5%)以及不同冲击气压(0.3、0.45、0.6、0.75 MPa)下的混合料试件冲击劈裂强度。由于各掺量下的冲击气压-冲击劈裂强度曲线趋势基本相同,因此图3仅列出掺量0.35%及0.4%下的关系图。由图3可知,以掺量0.4%为例,当冲击气压为0.3MPa时,冲击劈裂强度为20.00 MPa;冲击气压为0.45MPa时,劈裂强度为21.93MPa,提高9.65%;冲击气压为0.75 MPa时,劈裂强度为26.45 MPa,提高32.25%,增长较为明显。这表明当掺量一定时,随着冲击气压增大,混合料的冲击劈裂强度增大。

图3 聚酯纤维掺量一定条件下混合料冲击劈裂应力时程曲线Fig.3 Time history curve of impact splitting stress of mixture with a certain dosage

4.2 聚酯纤维掺量与冲击劈裂强度的关系

图4 为同一冲击气压下、不同聚酯纤维掺量与冲击劈裂强度的关系图。由图4可知,当冲击气压一定时,随着聚酯纤维掺量的增加,试件冲击劈裂强度表现为先增大后减小的变化规律。在掺量0~0.4%的范围,劈裂强度随掺量增大而增大;在0.4%~0.5%范围内,劈裂强度随掺量增大而减小。混合料冲击劈裂强度在聚酯纤维掺量为0.4%时达到最大值。结果表明,过量掺加聚酯纤维,对沥青混合料的劈裂强度有不利影响。

图4 纤维掺量与混合料冲击劈裂强度的关系Fig.4 Relationship between fiber content and impact splitting strength of mixture

5 破坏形态与机理分析

5.1 破坏形态

(1)冲击压缩破坏形态。在冲击压缩试验中,混合料试件在极限冲击压缩强度下发生破坏,破坏形态主要是压缩、裂缝、块裂,部分试件表现为完全碎裂。冲击气压小时,加载较小且速度较慢,混合料部分微裂缝发展形成几条主裂缝,破坏形式呈现为块裂。冲击气压较大时,加载较大且速度快,混合料形成多条较大裂缝,未观测到明显主裂缝,最终破坏形式表现为碎裂。

(2)冲击劈裂破坏形态。在冲击劈裂试验中,混合料的破坏形态呈现为裂缝、块裂和碎裂,但是裂缝的形态、部位与压缩试验有所不同。压缩试验中裂缝发生在试件轴向方向,但劈裂试验的裂缝发生在径向方向。

5.2 破坏机理分析

结合应力-应变曲线及裂缝发展过程、破坏形态观察,可以发现冲击气压的大小对聚酯纤维沥青混合料的破坏形态有较大影响。透水沥青混合料中粗集料占比可达80%,形成稳定的石-石嵌挤结构,但是结构内部的空隙及微裂缝较多[4]。当冲击气压不大时,透水聚酯纤维沥青混合料中粗集料用量高达80%以上,粗集料之间形成了石-石嵌挤结构,结构内部会存在比普通密级配沥青混合料更多的空隙,同时伴随有大量的微裂纹。当冲击气压较小时,荷载作用使微裂纹周围应力松弛,而加载速度慢使得部分能量得以缓慢释放,仅有部分微裂缝发展成几条主裂缝,随后结构分裂为几大块。当冲击气压较大时,加载较大且速度快,能量无法释放,内部的微裂缝均衡发展,因此形成若干条较大裂缝,但不存在明显主裂缝,最终混合料呈现碎裂破坏。观察还发现,混合料裂纹的发展速度随着冲击气压增大而增大,且破损试件中发现粗集料断裂现象,结合塑性阶段-破坏阶段的应力-应变曲线,认为混合料在破坏前的强度仍有提高,是受到裂纹扩展惯性效应的作用,随着集料断裂,结构在达到峰值应力后,承载能力迅速丧失,呈现明显的脆性特点。因此,集料断裂是聚酯纤维沥青混合料发生动态破坏的重要原因。

6 结论

本研究通过SHPB试验系统,对聚酯纤维透水沥青混合料开展冲击压缩试验与劈裂试验,绘制应力-应变曲线并观察试件破坏过程,分析混合料的动力学特性及规律,得出以下结论:

(1)冲击压缩试验结果表明,混合料存在明显的冲击抗压强度应变率效应,属于应变率敏感性材料,冲击抗压强度随应变率增大而提高。冲击压缩应力-应变曲线分为弹性变形、塑性变形、破坏三个阶段。

(2)冲击劈裂试验结果表明,混合料的冲击劈裂强度随着冲击气压的增大而增大。

(3)聚酯纤维的掺入可以显著提升透水沥青混合料的动力学特性,最佳掺量为0.4%。但过量掺入聚酯纤维,会导致混合料抗劈裂强度的下降。

(4)分析试件破坏过程,认为集料断裂是聚酯纤维透水沥青混合料动态破坏的重要原因。