基于生命周期理论的高黏沥青混合料排水路面环境影响评价

杨专家,汪 婷,陆生华,孙 啸

(1 河海大学水利水电学院,江苏 南京 210098;2 南京市路桥工程有限公司,江苏 南京 211131)

目前,经济与社会的发展带来的环境恶化和能源耗竭等问题,已严重威胁到人类生存,节能减排、低碳施工已成为社会关注的焦点[1]。据统计,2020年公路养护投资达到885.83亿元。全国公路养护维修工程中,国、省干道大中修率在15%以上,每年公路路面大修养护里程达到50多万公里,大修养护费用达到数千亿元[2-3]。同时,公路养护常采用的排水罩面需要使用高黏沥青,其具有施工温度高、碳排放量大等缺点,对环境造成一定的危害[4]。为解决此类缺点,通过引入温拌技术,并结合高黏沥青改性技术,开发新型髙黏沥青材料,提高混合料性能的同时降低施工温度,从而起到节能减排效果。

温拌沥青混合料排水路面带来的环境影响受到了部分学者的关注。国外Araujo[5]、Polo-Mendoza[6]等采用LCA方法研究了包含再生骨料的温拌沥青在生命周期内对环境的影响,其中Polo-Mendoza[7]又通过遗传算法对温拌沥青混合料可持续多目标设计进行了优化。国内贾晓娟等[8]针对沥青混合料原材料开采、生产、使用和废弃过程中的资源、能源消耗及污染物排放进行了评价,崔泽强[9]探讨了在温拌沥青生产中使用再生骨料来部分取代天然骨料的环境影响。

本文采用生命周期评价(LCA)方法对温拌改良高黏沥青混合料中各种材料的开采、生产、施工和废弃过程中的资源、能源消耗及污染物排放进行了评价,并对比传统髙黏沥青混合料,验证这种温拌改良高黏沥青混合料的节能减排效果。

1 温拌改良高黏沥青及沥青混合料

本文在前期研究中已开发了温拌改良髙黏沥青,提升135℃布氏黏度、60℃动力黏度和离析温差等沥青关键性能参数。同时开发了温拌改良高黏沥青混合料配比,提升了抗析漏损失和抗飞散损失性能。为进行后续的生命周期评价,现将其基本情况和性能总结如下。

1.1 材料配合比

(1)高黏沥青:① 温拌改良高黏沥青的配方:SBS改性剂掺量为7.0%、温拌剂LQW-0400为2.5%、树脂材料掺量为1.5%、相容剂掺量为4.8%、稳定剂掺量为0.2%,其余为SK 70#基质沥青;② 传统高黏沥青的基础配方为SBS改性剂7.5%、相容剂5.5%、稳定剂0.22%,其余为SK 70#基质沥青。

(2)高黏沥青混合料:胶结料为高黏沥青,粗集料采用玄武岩,细集料采用玄武岩机制砂,矿粉采用碱性石灰岩粉末(级配信息详见表1),纤维采用高性能聚酯纤维,掺量为0.1%,油石比为5.0%。

表1 高黏沥青混合料级配信息Table 1 Grading information of high viscosity asphalt mixture

原材料配方区别:温拌改良高黏沥青配方及其制备工艺相对于传统工艺,在SBS改性剂、相容剂、稳定剂和基质沥青材料方面分别降低了0.5%、0.7%、0.02%和2.78%,增加了石油树脂1.5%和温拌剂2.5%;油石比例为5.0%,采用的铺石料材料性质和数量相同。

1.2 材料制备工艺

(1)高黏沥青

温拌改良高黏沥青的制备工艺为:第一阶段,将基质沥青放入175℃烘箱加热,加入SBS改性剂、相容剂和树脂材料等,搅拌速度为1000r/min,搅拌30min;第二阶段,将温度升至185℃,采用高速剪切机剪切50min,剪切速度为4000r/min;第三阶段,剪切结束后,将温度降至170℃,搅拌发育1h,搅拌速度为1000r/min;第四阶段,加入稳定剂,搅拌1h,最后加入温拌剂,搅拌0.5h,得到温拌改良高黏沥青。

传统改良高黏沥青的制备工艺为:第一阶段,将基质沥青放入175℃烘箱加热,加入SBS改性剂,搅拌速度为1000r/min,搅拌30min;第二阶段,将温度升至190℃,采用高速剪切机剪切60min,剪切速度为4000r/min;第三阶段,剪切结束后,将温度降至175℃,搅拌发育1h,搅拌速度为1000r/min;第四阶段,加入稳定剂,搅拌2h,最后得到传统高黏沥青。

(2)高黏沥青混合料

温拌改良高黏沥青混合料的制备工艺为:第一阶段,将沥青加热到175℃,搅拌速度为1000r/min,搅拌30min;第二阶段,将矿料加热至185℃,搅拌速度为4000r/min,搅拌50min;第三阶段,最后两种材料混合,搅拌速度为1000r/min,搅拌150min,混合料出料温度为170℃,摊铺温度为155℃,碾压温度为150℃。

传统改良高黏沥青混合料的制备工艺为:第一阶段,将沥青加热到175℃,搅拌速度为1000r/min,搅拌30min;第二阶段,将矿料加热至190℃,搅拌速度为4000r/min,搅拌60min;第三阶段,最后两种材料混合,搅拌速度为1000r/min,搅拌180min,混合料出料温度为175℃,摊铺温度为165℃,碾压温度为160℃。

制备工艺区别:从高黏沥青制备工艺来看,温拌改良高黏沥青与传统高黏沥青相比,在第一阶段无区别;第二阶段温度下降5℃,剪切时间降低10min;第三阶段温度下降5℃;第四阶段搅拌时间缩短了1.5h。从高黏沥青混合料制备工艺分析,温拌改良高黏沥青与传统高黏沥青相比,第一阶段基本不变;第二阶段剪切速度不变,剪切时间降低10min,温度下降5℃;第三阶段搅拌速度不变,搅拌时间减少0.5 h,混合出料温度下降10℃,摊铺温度与碾压温度均降低10℃。

1.3 材料参数对比

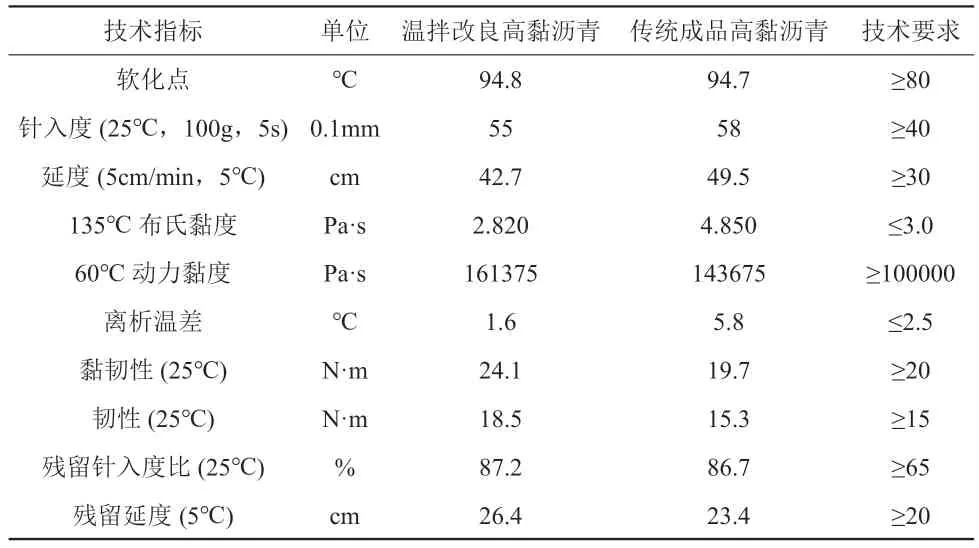

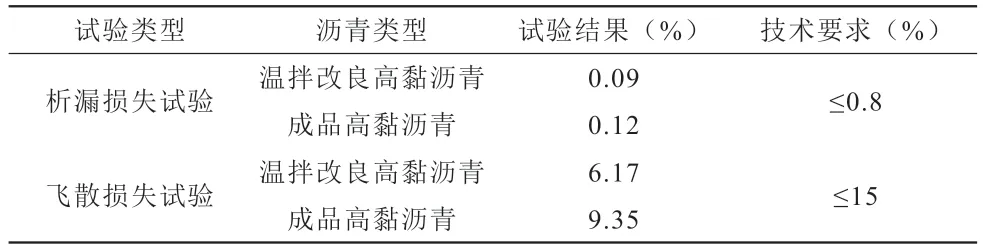

两种配方制备的高黏沥青及高黏沥青混合料性能测试参数详见表2和表3。

表2 温拌改良高黏沥青和传统成品高黏沥青的检测结果对比Table 2 Comparison of test results between the improved high viscosity asphalt and the traditional high viscosity asphalt

表3 沥青混合料析漏损失和飞散损失试验结果Table 3 Test results of leakage loss and flight loss of asphalt mixture

由表2可以看出,温拌改良高黏沥青的关键技术指标较成品高黏沥青有了较大改善,其中135℃布氏黏度小于3.0Pa·s,60℃动力黏度有所升高,增加至161375 Pa·s,比传统成品高黏沥青提升了12.32%,此外其热存储稳定性得到了改善,其离析温差降至1.6℃,能保证其高温长期存储性能的稳定。由表3可知,两种沥青混合料均满足技术指标要求。温拌改良高黏沥青的析漏损失和飞散损失均最小,说明温拌剂的加入使得沥青与石料间具备更好的黏附性,增强了混合料的黏结强度。

2 生命周期评价方法

生命周期评价[10](Life Cycle Assessment,LCA)是一种就产品及其生产工艺活动对环境造成的影响进行客观评价的方法。这种评价方法通过对整个过程的能源、物质消耗和环境污染物排放进行分析,进而评估能量、物质利用过程对环境的影响,最终寻求改善产品或工艺的途径。根据 ISO 14044 规范,LCA 技术框架由4个相互关联的部分组成:目标与范围的定义、清单分析、影响评价、结果解释[11]。

3 高黏沥青混合料LCA评价

3.1 目标与范围的定义

3.1.1 目标定义与功能单位确定

对我国典型排水沥青混合料生产过程中所消耗资源、能源及污染物排放的数据,计算其环境负荷状况,找出环境改善潜力,并对其生产的环境影响给出正确评价,为排水沥青路面材料的可持续发展提供数据支持。规定生产铺筑总量1吨沥青混合料为1功能单位。

3.1.2 系统边界确定

研究范围从沥青混合料原料开采生产、混合料拌和制备、运输、沥青排水路面摊铺和碾压过程,直至报废。主要考虑沥青混合料生产工艺过程及与沥青路面建设相关的原料开采、电力生产、能源生产及施工过程产生的环境影响。沥青混合料生命周期中环境负荷评价的具体项目:① 资源消耗:煤炭、石油、天然气、其他能源(电能等),② 污染物排放:CO、CO2、SO2、NOx、CH4和N2O。沥青混合料生命周期评价的边界条件如图1所示。

图1 沥青混合料生命周期评价边界条件情况Fig. 1 Boundary conditions of asphalt mixture life cycle assessment

3.2 生命周期清单分析

3.2.1 典型沥青混合料数据

温拌改良髙黏沥青混合料和传统髙黏沥青混合料的生命周期分析,分为原材料生产过程、拌和过程、材料运输、摊铺压实和废弃五个过程,计算了在这5个过程中两种配方的资源消耗和污染物排放,由于本研究中两种配方中材料运输过程和废弃过程并无明显区别,所以本文只计算原材料生产过程、拌合、摊铺和压实这几个过程中材料和工艺的能耗和污染气体排放数据。表4和表5数据来源于中国统计年鉴[12]、中国能源统计年鉴[13]、中国环境统计年鉴[14]、中国国土资源年鉴[15]和部分参考文献[16-21]。其中稳定剂主要成分包括硫磺、氧化锌、硬脂酸锌等;相容剂为橡胶油,其主要成分为富芳类的馏分油;树脂材料为C9石油树脂。此三种材料的数据无法直接从以上文献及数据库 中直接查得,本文采用相似成分材料推算得出。

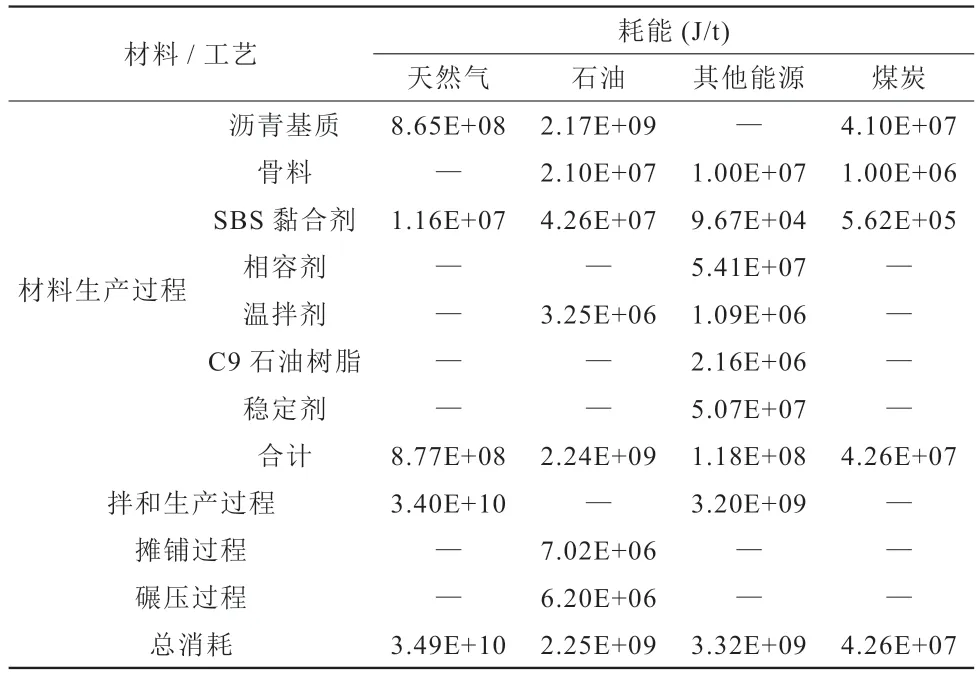

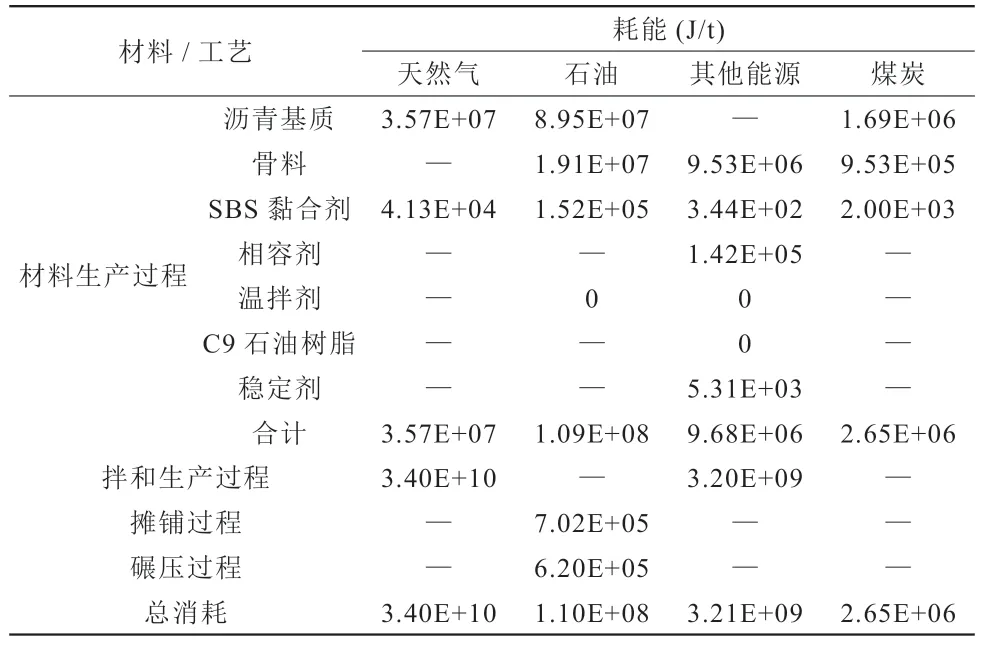

表4 沥青混合料材料和工艺能耗数据Table 4 Asphalt mixture material and process energy consumption data

表5 沥青混合料材料和工艺污染气体排放数据Table 5 Emission data of asphalt mixture material and process pollution gas

表4显示了沥青混合料材料和施工能耗数据,表5显示了沥青混合料材料和施工污染物排放数据。

从原材料生产能耗角度来看,基质沥青生产能耗最高,其能耗显著高于骨料和外加剂消耗,占原材料生产能耗的93.9%,占总能耗的7.6%,这归结于沥青基质生产过程中大量的天然气和石油的使用。温拌剂和石油树脂能耗也低于其他外加剂,由于使用量较小,增加这两种外加剂的使用并未带来显著影响。同时由于可以降低基质沥青使用和减少其他外加剂的使用,可以有效控制能源使用量。从沥青混合料施工能耗角度来看,拌制沥青过程能耗也高于摊铺过程和压实过程,占总能耗的91.9%,这是由于制备沥青混合料过程中需要持续高温和高速搅拌,摊铺过程和压实过程中能耗相近。施工工艺所产生的能耗是原材料生产能耗的11.34倍,消耗了绝大部分化石能源。

从污染排放角度来看,原材料生产过程中,基质沥青的污染物排放要远高于其他原材料,占原材料污染排放的98.9%,占总污染排放的76.0%。沥青混合料施工过程中,拌制沥青过程的污染物排放要高于摊铺过程和压实过程,占总污染物排放的24.0%。施工工艺所产生的污染物排放是原材料生产排放的30.0%,可见原材料生产过程排放了绝大部分的污染物。因此从材料配比角度考虑,减少基质沥青、相容剂、稳定剂的使用量和简化拌制沥青过程最有利于减少沥青混合料制备过程中污染气体排放并保护环境。

3.2.2 高黏沥青混合料生命周期清单

根据表4和表5数据和混合料配比来计算传统和温拌改良髙黏沥青混合料的能耗和污染物排放生命周期清单,见表6~表9。

表6 传统配方沥青混合料材料和工艺能耗数据Table 6 Energy consumption data of traditional formula asphalt mixture materials and process

表7 传统配方沥青混合料材料和工艺污染气体排放数据Table 7 Pollution gas emission data of traditional formula asphalt mixture materials and processes

表8 温拌改良配方沥青混合料材料和工艺能耗数据Table 8 Material and process energy consumption data of warm mixing improved formula asphalt mixture

表9 温拌改良配方沥青混合料材料和工艺污染气体排放数据Table 9 Emission data of material and process pollution gas of warm mix modified formula asphalt mixture

分析表6~表9数据可知:

(1)从材料角度看,温拌改良配比在传统方法的基础上减少了能耗和污染气体排放,其中每生产1t沥青混合料,温拌改良配方比传统配方减少了4.1E+06 J能量,降比2.6%;污染物 CO2、SO2、NOX、CO、CH4、N2O 也分别减少了2.30E-01 kg、1.04E-03 kg、1.02E-03 kg、8.07E-04 kg、8.08E-04 kg、2.35E-09 kg的排放,降比分别为2.70%、3.15%、3.19%、3.03%、3.21%、0%。可见 CO2在所有污染气体中占比高达98.6%,因此温拌改良配方在减少排放 CO2上最明显。在所有材料中,基质沥青的减少对能耗和污染物的排放减少效果最明显,传统配比中基质沥青的CO2、SO2、NOX、CO、CH4的排放分别占所有材料总排放的83.6%、97.5%、99.5%、94.5%、99.9%,而温拌改良配比中基质沥青的CO2、SO2、NOX、CO、CH4的排放分别占所有材料总排放的83.2%、97.4%、99.4%、94.3%、99.9%。温拌改良配比中加入了温拌剂和 C9 石油树脂,增加了能耗和污染物排放,但由于这两种材料在沥青混合料中占比小于 0.1%,增量非常有限。因此,通过分析可知,温拌改良配比中能耗和污染物排放的减少主要是通过温拌剂和C9石油树脂的掺加来减少基质沥青的使用,其他外加剂材料的变化也能不同程度地影响能耗和污染气体排放,但起着主要作用的还是基质沥青用量的减少。

(2)从工艺角度看,传统配方和温拌改良配方拌合生产过程的能耗和污染气体均显著高于材料生产阶段、摊铺过程和碾压过程,沥青混合料拌合生产过程在所有工艺中起着决定作用。其中拌合生产过程中温拌改良配方在传统配方能耗的基础上,能耗以及CO2、SO2、NOX排放分别减少了7.36E+09 J、6.57 kg、2.13 kg、1.85 kg,主要原因在于拌合生产过程中搅拌时间的减少和温度的降低。

3.3 环境影响评价

3.3.1 影响分类

本文依据国际标准及SETAC理论[11],与沥青混合料相关的影响类型详见表10。

表10 环境影响类型分类Table 10 Classification of environmental impact types

3.3.2 数据特征化

对1功能单位沥青混合料进行生命周期评价分析,并采用当量评估模型对GWP、AP、POCP、HT和ADP影响进行特征化表征,环境影响特征化因子采用高唱[22]引用的CML-IA数据库(2013)发布的报告参数。因其他能源对环境的影响因子很难量化,故本文未考虑此类资源对环境的影响。沥青混合料特征化结果见表11和表12。

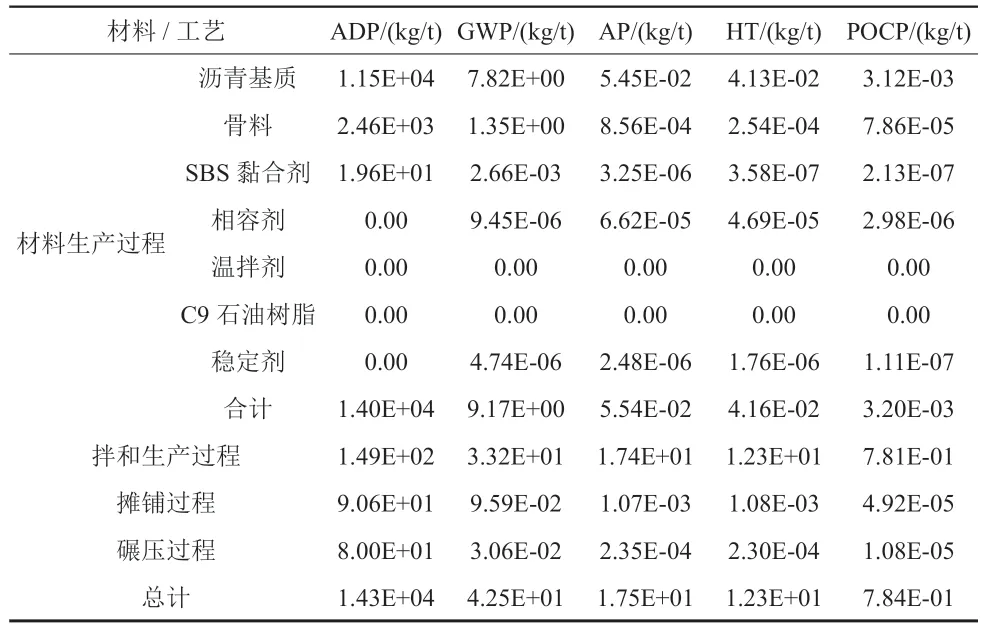

表11 传统配方沥青混合料在生命周期各阶段功能单位特征化结果Table 11 Characterization results of functional units of traditional formula asphalt mixture in each stage of life cycle

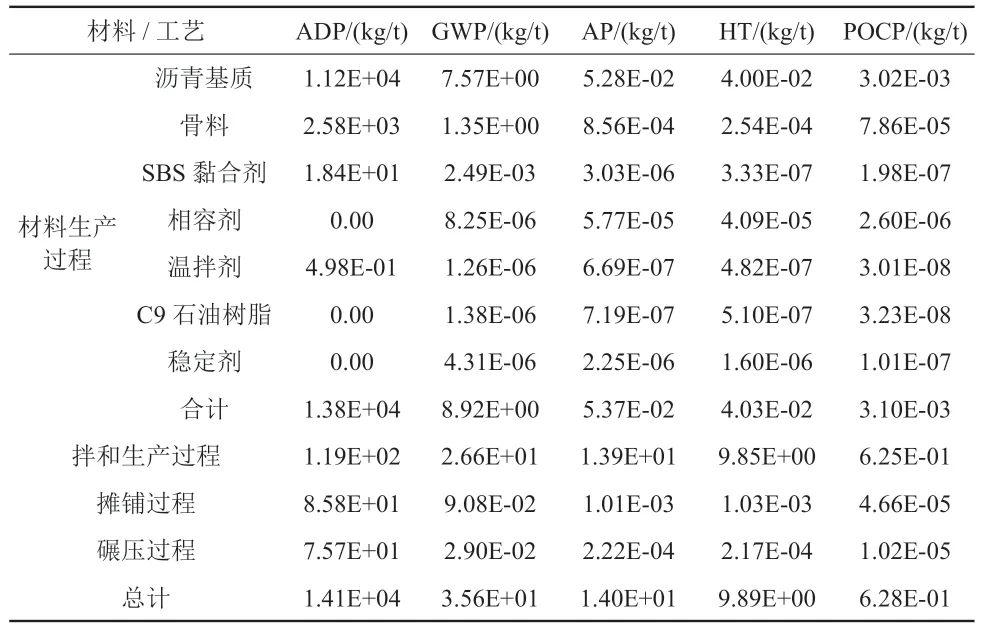

表12 温拌改良配方沥青混合料在生命周期各阶段功能单位特征化结果Table 12 Functional unit characterization results of warm mixed modified asphalt mixture in each stage of life cycle

分析表11和表12数据可得:

(1)从材料角度来看,温拌改良髙黏沥青混合料与传统髙黏沥青混合料相比,降低了各种类型的环境影响。其中每生产1t沥青混合料,温拌改良配方比传统配方对不可再生资源的影响指标降低了2.43E+02kg Sb当量,对温室效应的影响指标降低了2.50E-01kg CO2当量,对酸化效应的影响指标降低了1.71E-03kg SO2当量,对人类健康损伤的影响指标降低了1.30E-03kg C6H4Cl2当量,对光化学烟雾的影响指标降低了9.80E-05kg C2H4当量,降比分别为1.73%、2.73%、3.09%、3.13%、3.06%。在所有材料中,沥青基质对环境的影响远大于其他材料。在温拌改良配方中基质沥青对ADP、GWP、AP、HT、POCP的影响分别占材料总影响的81.13%、84.84%、98.29%、99.26%、97.37%;在传统配方中基质沥青对ADP、GWP、AP、HT、POCP的影响分别占材料总影响的82.31%、85.25%、98.32%、99.27%、97.44%。进一步说明了温拌改良配方降低环境影响的根本原因在于基质沥青的减少。

(2)从工艺角度看,传统配方和温拌改良配方中材料生产阶段对ADP的影响最大,分别占97.90%、97.87%;拌合生产阶段对GWP、AP、HT、POCP的影响占主导,传统配方中该阶段对GWP、AP、HT、POCP的影响分别占78.12%、99.43%、100%、99.62%,温拌改良配方中该阶段对GWP、AP、HT、POCP的影响分别占74.72%,99.29%、99.60%、99.52%;摊铺过程和碾压过程对各环境类型均有影响,但影响程度均较小。分析表中数据,发现温拌改良配方对各环境类型的影响均低于传统配方,针对ADP、GWP、AP、HT、POCP五种环境影响类型,温拌改良配方与传统配方相比,分别降低了1.40%、16.24%、20%、19.59%、19.90%,其主要原因在于基质沥青、搅拌时间的减少以及搅拌温度的降低。

3.3.3 数据归一化

以CML提出的基准值作为归一化基准值,对1功能单位沥青混合料的特征化结果进行归一化,计算结果见表13。

表13 不同配方沥青混合料在生命周期各阶段归一化计算结果Table 13 Normalized calculation results of asphalt mixtures with different formulations in each stage of the life cycle

从表13可知,采用传统配方或温拌改良配方生产1功能单位沥青混合料对各环境影响类型的影响程度为ADP >AP >POPC>GWP>HT。不同阶段的环境影响大小依次为:材料生产过程>拌和过程>摊铺过程>碾压过程。两种配方相对比,温拌改良配方在材料生产阶段、拌合生产阶段、摊铺过程、碾压过程、总过程对环境的影响比传统配方分别降低了1.73%、19.89%、5.27%、5.32%、1.97%。

3.3.4 量化评价

为分析两种配方对环境影响的综合指标,引入多层次分析法,通过此方法计算各种环境影响类型对整个生态环境影响的权重因子,计算结果为:不可再生资源耗竭权重为0.112、光化学烟雾形成权重为0.083 、人体毒性权重为0.149 、温室效应权重为0.098、酸化权重为0.085。对1功能单位沥青混合料的归一化结果进行赋权,赋权后的结果见表14。

表14 赋权后两种配方沥青混合料影响评价结果Table 14 Inf luence evaluation results of the two asphalt mixtures after weighting

从表14可以得出,传统配方沥青混合料的环境影响指标年为7.50E-07年,温拌改良配方的环境影响指标年为7.36E-07年,温拌改良配方沥青混合料的环境影响综合指标比传统配方降低了1.97%,进一步说明了温拌改良配方沥青混合料降低了环境危害,对环境更有益,更具有绿色度。分析表中数据可得,两种配方制备的沥青混合料对不可再生资源消耗的影响占总环境影响的主导地位,分别为99.9991%、99.9993%。因此为了减少沥青混合料使用所带来的环境负荷,必须严格注重不可再生资源的消耗。

4 结论

(1)从原材料角度来看,基质沥青的能耗及污染物排放远高于其他原材料。温拌改良配方降低了SBS改性剂、相容剂、稳定剂、基质沥青的使用。其中由于基质沥青的用量显著减少,导致总能耗降低2.7%,总污染物排放降低约3%。在不同阶段中,混合料拌合生产过程在能耗及污染物排放阶段占主导地位,其次为原材料生产阶段。温拌改良配方相比于传统配方由于降低了加热温度和搅拌时间,显著减小了煤炭、石油和天然气等用量,能耗和污染物显著降低。

(2)从原材料角度来看,基质沥青对环境的影响远远大于其他材料。每生产1t沥青混合料,温拌改良配方比传统配方对沥青基质在ADP、GWP、AP、HT、POCP的降比分别为1.73%、2.73%、3.09%、3.13%、3.06%。从工艺角度看,传统配方和温拌改良配方中材料生产阶段对ADP的影响最大,拌合生产阶段对GWP、AP、HT、POCP的影响占主导,摊铺过程和碾压过程对环境影响程度均较小。

(3)从材料归一化结果分析,两种配方沥青混合料对各环境影响类型的影响程度为ADP >AP>POPC>GWP>HT,不同阶段的环境影响大小依次为:材料生产过程>拌和过程>摊铺过程>碾压过程。温拌改良配方材料在各阶段对各类环境的影响均低于传统配方材料。

(4)从量化结果分析,传统配方沥青混合料的环境影响指标年为7.50E-07年,温拌改良配方的环境影响指标年为7.36E-07年。对比可得,温拌改良配方沥青混合料对环境更有益,更具有绿色度。