Ziegler-Natta催化剂丙烯聚合性能对比研究

岳晓菲,申宏鹏,杨玮婧,罗秉伟,田敬晓,刘振盈,黄 河

(国家能源集团宁夏煤业公司煤炭化学工业技术研究院,宁夏 银川 750411)

上世纪50年代,德国化学家卡尔·齐格勒(Karl·Ziegler)和意大利化学家居里奥·纳塔(Giulio·Natta)发明了用于烯烃聚合的催化剂,即Ziegler-Natta催化剂(Z-N催化剂)。经过五十多年的研究开发,Z-N催化剂已从第一代发展到第五代[1-2]。聚丙烯作为一种性能优异且应用广泛的高分子材料,其发展离不开Z-N催化剂的迭代更新。进口Z-N催化剂催化性能优异,但具有供货周期长、价格较高等缺点。国家能源集团宁夏煤业公司采用Novolen公司气相法聚丙烯专利技术,近年来在生产聚丙烯产品时试用了一系列国产Z-N催化剂,并达到了较为理想的预期结果[3-6]。本研究在不同氢气浓度下,分别使用三种国内市售的催化剂(1#、2#、3#)进行丙烯聚合小试实验,通过与经典进口Ziegler-Natta型催化剂的对比,分析国产催化剂聚合性能的特性,为国产催化剂在Novolen装置上的应用提供技术支持。

1 实验部分

1.1 实验原料

液态丙烯:聚合级(宁煤烯烃一分公司);氢气:工业级(宁煤烯烃一分公司);聚丙烯催化剂:NHP催化剂(上海克莱恩)、1#(国产市售)、2#(国产市售)、3#(国产市售)配制为白油浆液;助催化剂:三乙基铝(阿拉丁,1mmol/mL己烷溶液);外给电子体:环己基甲基二甲氧基硅烷(Donor-C,山东鲁晶),配制为0.05mol/L己烷溶液。

1.2 测试与表征

聚合物的等规指数依据GB/T 2412-2008,使用沸腾正庚烷抽提6h测定[7];聚合物的熔体流动速率(MFR)使用美特斯工业系统中国有限公司ZRZ2452熔体流动速率试验机,依据GB/T 3682-2000测定[8];聚合物的堆积密度依据GB/T 1636-2008测定[9];聚合物的粒径分布使用上海弗尔德AS200Control振筛机,依据GB/T 21843-2008测定[10]。

1.3 小试聚合实验

丙烯液相本体聚合于带有机械搅拌和控温装置的5L不锈钢高压反应釜中进行。将釜加热并抽真空,除去空气和水汽,而后充入氮气,反复几次后,加入氢气、TEA、外给电子体的己烷溶液、丙烯聚合催化剂浆液和1000g(计量罐10%液位)液态丙烯,开动搅拌,升温至70℃,开始聚合反应。反应1h后,停止搅拌、降温、卸压、出料。

2 结果与讨论

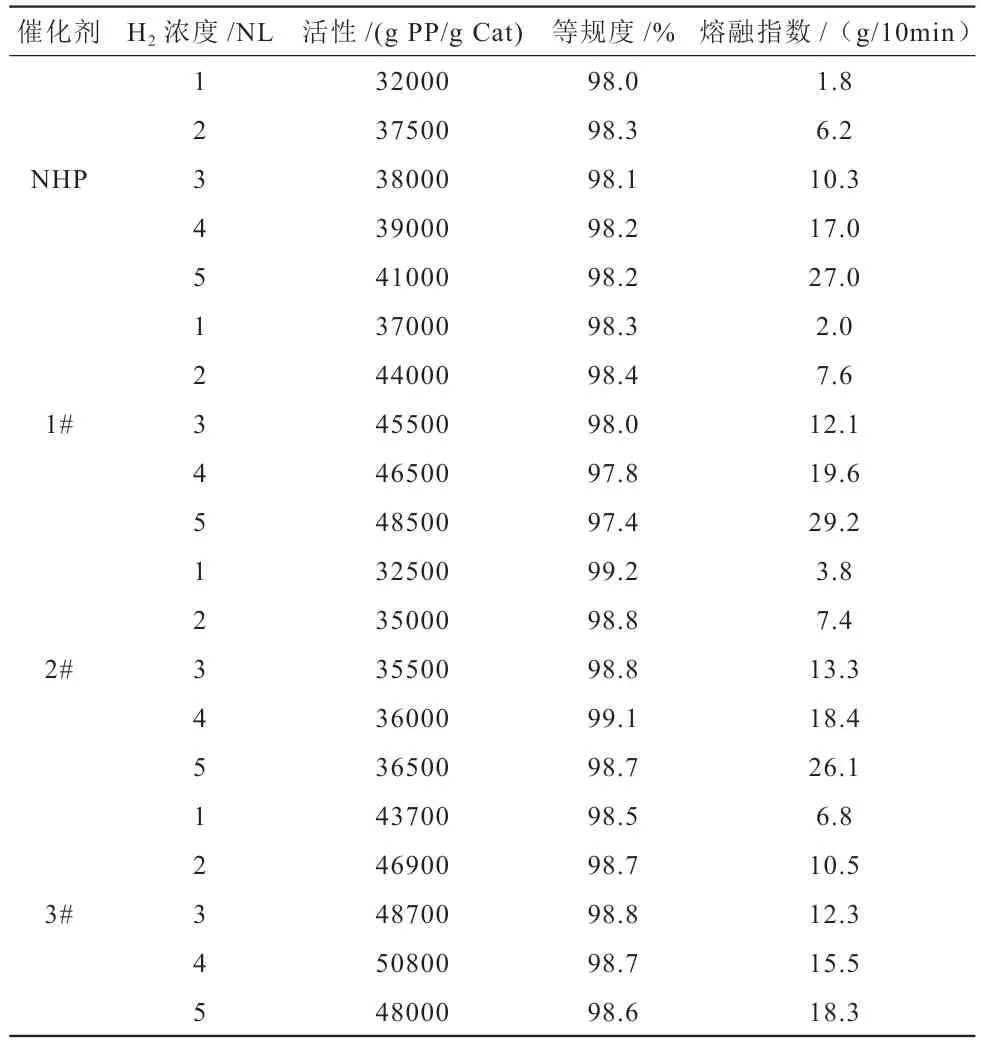

分别使用1#、2#、3#、NHP催化剂进行催化丙烯小试聚合,实验结果见表1。

表1 四种催化剂催化丙烯聚合小试结果Table 1 Pilot test results of propylene polymerization catalyzed by four catalysts

2.1 催化剂聚合活性及氢调敏感性

工业上常在生产过程中加入一定量的氢气来调节聚合物的分子量,同时加入的氢气量对聚合活性也有影响。聚合体系中引入氢气会明显提高丙烯聚合活性[11-12],沈显荣等[13]通过实验发现,氢气量的增加会增大活性中心浓度和链增长速率常数,进而提高聚合活性。四种催化剂的聚合反应活性随不同氢气用量变化的趋势如图1所示,可以看出,实验范围内1#、2#、NHP催化剂活性均随着氢气浓度增加而增大并趋于稳定;3#催化剂活性在氢气浓度为4NL时达到最高峰值,氢气浓度≥4NL时呈现下降趋势。氢气浓度<5NL时,四种催化剂活性3#>1#>NHP>2#;氢气浓度≥5NL时,四种催化剂活性1#>3#>NHP>2#。其中,1#、3#的活性要明显高于2#、NHP。当氢气浓度≥2NL时,2#、NHP两种催化剂的活性受其影响比较小。

图1 丙烯聚合活性随氢气浓度的变化Fig. 1 Change of propylene polymerization activity with hydrogen concentration

催化剂对氢气调节聚合物分子量大小能力的响应程度称为其氢调敏感性,是评价催化剂性能的重要指标之一,不同氢调敏感性的催化剂适合用来生产不同应用领域的聚丙烯产品[14]。四种催化剂聚合产物的熔融指数(MFR)随不同氢气用量变化的趋势如图2所示,可以看出,在实验范围内,随着氢气浓度的增加,四种催化剂制备的聚合物熔融指数呈增大的趋势,但3#催化剂增势较为平缓,说明其氢调敏感性最弱。当氢气浓度≤3NL时,三种国产催化剂的熔融指数均大于NHP催化剂;当氢气浓度≥4NL时,3#熔融指数最小。

图2 聚合物熔融指数随氢气浓度的变化Fig.2 Change of polymer melt index with hydrogen concentration

2.2 聚合产物的等规度

等规度指的是聚合物中等规聚丙烯所占比例,是判断聚丙烯产品质量的重要指标之一,它的大小不仅影响着聚丙烯制品性能,还会影响树脂加工性能。等规度低,产品发粘,流动性差,包装储存时易板结成块、团,造成加工困难。一般等规度低于85%时,产品发粘厉害,会在环管反应器内壁、出料口、闪蒸罐及管线内等处造成严重的粘壁现象,影响正常生产。通常情况下,工业生产中聚丙烯等规度应>96%。由表1可以看出,实验条件下所得聚合物的等规度均在97.4%以上,满足装置生产工艺要求,但与NHP催化剂相比,1#催化剂制备的聚合物等规度相对较低,2#、3#则略高于NHP催化剂。等规度大小顺序为2#>3#>NHP>1#。

2.3 聚合产物的粒径分布

对聚合物进行筛分以表征其粒度分布,测试结果见表2。四种催化剂制备的聚合物颗粒粒径大小受氢气浓度影响不大,分布主要集中在10~40目,其中1#催化剂制备的聚合物颗粒粒径最小,且细粉(>80目)含量最多;2#催化剂制备的聚合物颗粒粒径较为均匀且偏大,>40目的较小颗粒含量在四者中最少;3#催化剂比NHP催化剂制备的聚合物颗粒粒径略大,细粉含量也比NHP少。

表2 聚合产物堆积密度和粒径分布结果Table 2 Results of bulk density and particle size distribution of polymerization products

1#催化剂聚合产物细粉含量较多的原因可能是催化剂活性较高,高活性催化剂在生产中易产生细粉料。这是由于催化剂与聚丙烯粉料之间存在形状和尺寸的“复制关系”,催化剂本身的粒径大小会影响聚合物的粒径[15-17]。高活性的催化剂会导致聚合速率过高,增长的聚合物不断挤压催化剂孔道,致使原本的催化剂颗粒发生破裂,形成多个较小的新的活性中心,进而在“复制关系”作用下形成细粉料[18]。

此外,实验条件下所得聚合物堆积密度相差不大,受氢气浓度影响较小,均在0.41~0.46 g/cm3之间。四种催化剂堆积密度NHP>1#>3#>2#。

3 结论

(1)四种催化剂的立构定向性基本相当,制备的聚合物等规度相差不大,均在97.4%以上,满足装置生产工艺要求。

(2)与NHP催化剂相比,1#、3#催化剂活性较高,生产过程中可能会造成工况剧烈波动,使用时应适当减少催化剂的用量,以保障装置的稳定运行;2#催化剂活性较低,活性释放较为稳定,但有时可能需要加大催化剂投入量来保证生产,造成成本升高。

(3)1#、2#催化剂氢调敏感性较高,在同样的氢气条件下,得到的聚合物分子量低,适合用于生产高流动聚丙烯,改善加工性能,提高注塑产品的产品率,提升加工效率;3#催化剂虽然活性较高,但其氢调敏感性最弱,适合生产低熔指牌号聚丙烯产品。

(4)四种催化剂制备的聚合物堆积密度均≥0.41g/cm3,粒径均集中分布在10~40目的范围内,但1#催化剂制备的聚合物颗粒细粉颗粒含量较高,细粉料在装置长周期运行时会累积,粉料输送过程中可能会造成“架桥”或管线堵塞现象,对装置稳定运行有一定影响。