高熔聚丙烯纤维专用树脂S2040的质量改进研究

姜鹏翔,迟 慧,谢子恒,蒋兴迪,李 科

(浙江石油化工有限公司,浙江 舟山 316000)

聚丙烯S2040是一种采用可控流变技术生产的纺黏法无纺布高熔聚丙烯纤维专用树脂。近年来,这类高熔聚丙烯纤维专用树脂在国内市场上需求量大,用途广,可应用于包装、医疗卫生、农业、建筑等各个领域,国内需求量超过400万吨[1-2]。随着新冠疫情的全球性爆发,作为生产口罩、防护服以及一次性卫生材料的重要原材料,无纺布已成为聚丙烯行业的热点产品[3-5]。

国内诸多聚丙烯装置大多数都在2020年疫情期间,开发了各自企业的纤维专用料产品[6-7]。2020年2月,浙江石油化工有限公司引进美国Inoes公司Innovene气相聚丙烯工艺技术,开发了作为无纺布原材料的高熔聚丙烯纤维专用树脂S2040。随着疫情形势的逐步向好,无纺布纤维专用料的市场开始从“求量”转变为“求质”。尤其是在附加值较高的高端卫材领域,市场对无纺布原材料的质量提出了更高的要求,市场反馈有一定的气味,S2040可纺性相比大连石化H39S-3、青岛炼化Y38Q以及进口的3155E5等知名的卫材级纤维专用料有一定的差距。面对市场竞争形势较为严峻,通过探讨改进生产技术工艺,分阶段采用新方案,引用新助剂、新技术解决S2040在市场上存在的诸多问题。通过在市场上长时间的产品质量跟踪和回访,质量改进后的S2040在高端卫材领域得到了地区用户的一致认可。

1 实验部分

1.1 主要原料

CS-G1,营口市向阳催化剂有限责任公司生产;三乙基铝(AlEt3),化学纯,弗瑞德公司;二异丁基二甲氧基硅烷,化学纯,山东鲁晶化工有限公司;丙烯,聚合级,纯度大于99.5%,浙江石化裂解装置;氢气,聚合级,纯度大于99.9%,浙江石化裂解装置;液体过氧化物A,进口厂家;固体过氧化物B,大连兴辉。

1.2 测试方法

熔体流变速率(MFR)按GB/T 1636-2008测定;等规指数采用正庚烷抽提法,按GB/T 2412-2008测试;灰分按GB/T 9345.1-2008测定;拉伸性能和弯曲性能按GB/T 1040.2006和GB/T 9341-2008测定;简支梁冲击强度按GB/T 1043.1-2008测定;黄色指数按HG/T 3862-2006测定;分子量及其分布按ASTM D6474测定;毛细流变测试按GBT 25278-2010进行;TVOC按ISO 12219-2:2012测定。

1.3 工业生产

工业试验在450kt/a的Innovene气相聚丙烯装置上进行,装置由两个接近活塞流的卧式搅拌床气相反应器串联构成,聚丙烯S2040采用两釜串联生产,反应器中加入主催催化剂、助催化剂三乙基铝(AlEt3)、外给电子体,以一定浓度的氢气为链转移剂,丙烯在气相状态下聚合生成均聚丙烯粉料颗粒,在挤出过程中加入过氧化物对聚丙烯粉料进行可控降解,降低产品分子量,提高熔体流动速率,同时降低分子量分布指数。

2 影响产品物性的工艺因素

2.1 基础粉料熔体流动速率的影响

聚丙烯S2040采用可控流变技术可以对生产出来的聚丙烯产品进行分子量及分子量分布的调整,而基础粉料仍是决定最终产品分子量窄分布的关键。当基础粉料熔体流动速率较高时,需要在聚合过程中加入更多的氢气,在Z-N多活性催化剂体系更容易在粉料中产生相对更多的小分子产物[8]。过氧化物的加入量较小时,降解幅度相对较小,无法有效地降解熔体中的聚丙烯超大分子。使用更少的过氧化物能够将聚丙烯的熔体流动速率调节至预定的值,但其熔体流动速率值是较多的大分子与较多的小分子体现出来的平均效果,获得的产品分子量分布相对较宽。在下游加工时,由于大分子和小分子在受热过程中熔融且非搅拌挤压的状态下高速输送时,其流动速率差异较大,最终会导致大分子部分集中成为凝胶粒子,影响纺丝的连续性。同时,过多的小分子也容易在加工过程中析出,形成滴浆,影响成布效果。而少数更小的分子则可以受热气化,成为残余不良气味的重要影响因素。

2.2 过氧化物的形态对降解过程中的影响

在聚丙烯的可控降解过程中,过氧化物的分散效果、裂解速度以及自由基转移速度是控制过程中的关键因素。使用液体过氧化物时,采用注入喷雾式的进料系统,液体过氧化物的进料均匀性虽然较高,但是由于进入后仅以吸附的形态分布于聚丙烯粉料的表面,在进入挤压机后,在高温的影响下,液体过氧化物会迅速挥发和裂解,导致了较快的反应和降解速度。此时,如果聚丙烯熔体尚未进入到挤压机的捏合段,则相当于在没有搅拌的容器中发生化学反应一样,容易部分集中降解或者过度降解,产生过多的小分子,等进入到挤压机捏合段,未反应的过氧化物虽然得以分散,但是已经不足以有效地降解更多的大分子部分,在宏观上仍然会体现出熔体流动速率达到预定值,但仍然是更多的小分子和更多的大分子体现出来的平均效果。采用固体母粒形态加入过氧化物,由于过氧化物是以分子级的分散于聚丙烯载体树脂中,在加入到聚丙烯基础树脂中后,由于过氧化物被载体聚丙烯束缚和钝化,减少了过氧化物的无效分解和挥发,也相比液体过氧化物,其裂解速度相比液体过氧化物较慢,可以确保在分散均匀的状态下进入挤压机捏合段,对聚丙烯基础树脂进行均匀有效地降解,大大减少了过度降解产生小分子的可能性,分散效果更好,也提高了过氧化物对聚丙烯大分子的降解效率。因此,在同样的熔体流动速率调节范围下,能获得更好的分子量分布降低的效果。

3 生产工艺对聚丙烯S2040性能的影响

3.1 生产技术工艺及改进后的对比

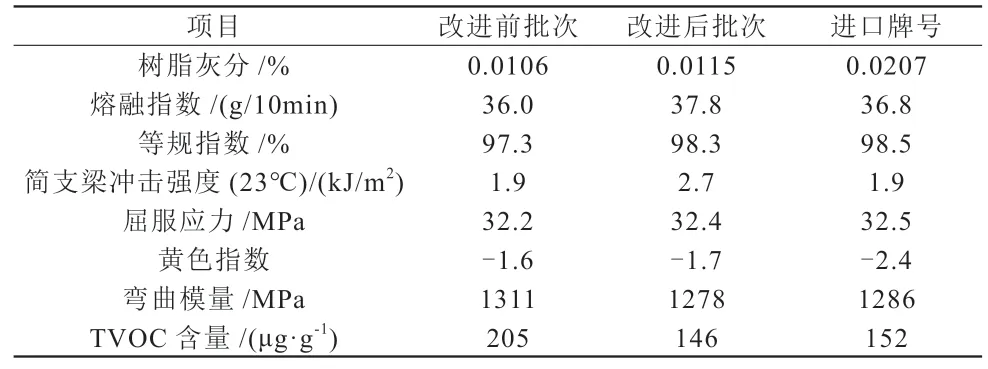

生产S2040的基础粉料熔指为6.0~8.0 g/10min时,在挤压机中直接注入0.03%~0.06%的液体过氧化物A,将最终聚丙烯的熔指调整至36~40 g/10min。采用此种方案生产的S2040,虽然在表观数据上与国内其他企业所生产的同级别纤维专用料产品几乎一致,但市场实际反映效果不佳,多数都是反馈气味较大,在卫材等相对高端的市场纺超细旦丝时表现欠佳。结合市场反馈,对原有的可控流变技术的S2040生产技术进行了改进:聚合工段采用基础熔指为2.0~5.0 g/10min的聚丙烯粉料代替了原有的6.0~8.0 g/10min的粉料;采用固体过氧化物B以9%~10%浓度的聚丙烯母粒形态过氧化物代替了原有的液体过氧化物A。工艺改进前后的S2040的物性指标见表1。

表1 S2040的物性数据Table 1 Physical properties of grade S2040

从表1中可看出,工艺调整前后的相关指标性能并未有大的改变,但TVOC含量降低近29%,生产过程中通过感官判断产品的气味也明显变小。

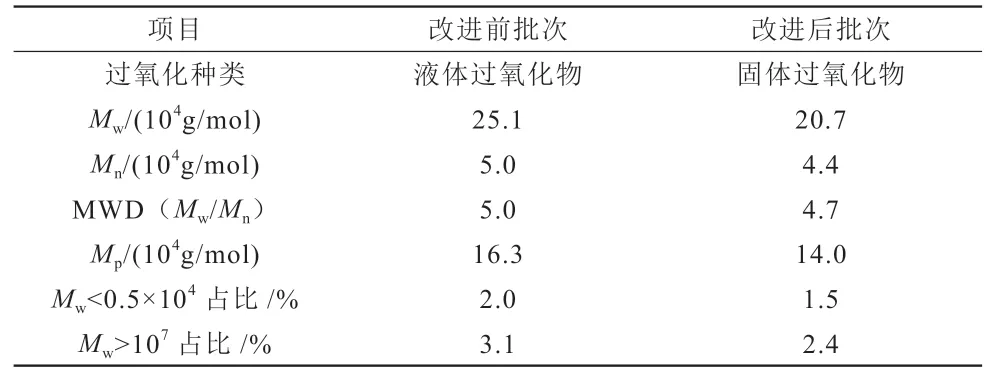

3.2 相对分子量及其分布

采用Polymer Char,GPC-IR型凝胶渗透色谱仪测试工艺改进前后S2040的分子量及其分布。1,2,4-三氯苯(TCB)为溶剂,聚苯乙烯(PS)为标样,柱温160℃,加热区温度160℃,加入0.02%(w)的三(2,4-二叔丁基苯)亚磷酸酯为抗氧剂,流动相流量为1.0mL/min。工艺改进前后S2040的分子量及其分布数据见表2。从表2可见,工艺改进后的S2040的Mw降低,小于1万的小分子及大于100万以上的大分子占比少。

表2 S2040的分子量及其分布Table 2 The relative molecular mass and its distribution of grade S2040

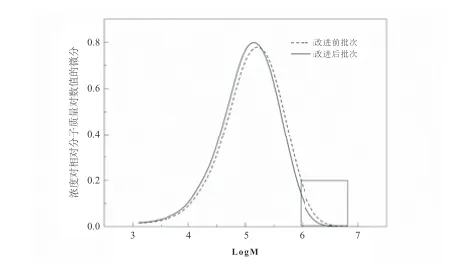

而在S2040的分子量及其分布图中(如图1所示),工艺改进后S2040的分子量分布(MWD)变窄,大分子部分拖尾不明显。

图1 S2040的分子量及其分布图Fig.1 The relative molecular mass and its distribution of grade S2040

3.3 流变性能

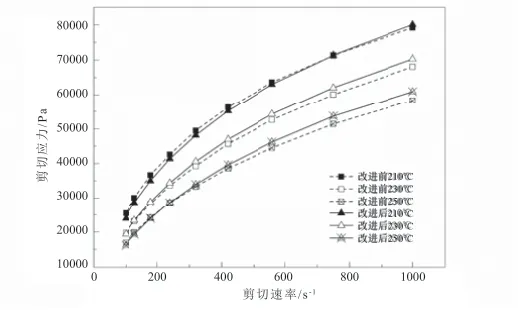

使用RG25 Goettfert毛细管流变仪,口模长径比30/1,口模1 mm,测试工艺改进前后S2040的流变性能。不同温度下S2040的剪切粘黏度和剪切应力与剪切速率变化曲线分别如图2和图3所示。

图2 不同温度下S2040的剪切黏度与剪切速率变化曲线Fig. 2 The relationship between shear viscosity and shear rate of grade S2040 at different temperature

图3 不同温度S2040的剪切应力与剪切速率变化曲线Fig. 3 The relationship between shear stress and shear rate of grade S2040 at different temperature

从图2和图3中可看出,在温度一定的条件下,随着剪切速率增大,两批次产品的剪切黏度下降、剪切应力升高,发生“剪切变稀”的假塑性现象,熔体流变行为稳定;在不同温度下,随着温度升高剪切黏度和剪切应力下降,210℃时,在高剪切速率下(大于300s-1),调整前后S2040的流变曲线基本重合未表现出明显差异,而温度升高至230℃和250℃时,在高剪切速率下,调整后S2040表现出剪切黏度受温度和剪切速率影响程度变化趋势更小,熔体流变行为较为稳定,在高速纺丝时,可避免因黏度下降较快容易出现严重的断丝和并丝现象。

用非牛顿流体指数(n)表征高聚物熔体偏离牛顿流体的流动特性,假塑性流体的n小于1,不同温度下S2040的非牛顿指数见表3。

表3 在不同温度下S2040的非牛顿指数nTable 3 The non-Newtonian index of grade S2040 at different temperature

由表3可知,随着温度的升高样品的非牛顿指数n逐渐增大,相比之下工艺改进后的S2040的流变行为更平稳,非牛顿指数更接近1,这表明工艺调整后S2040的加工流变行为和纤维可纺性有显著提升。

3.4 TVOC 成分分析

使用顶空气气相色谱质谱联用仪对改进前后聚丙烯树脂S2040的TVOC成分测试分析,结果见表4。测试条件:顶空条件:顶空平衡温度为 120℃,平衡时间5h;色谱条件:柱箱起始温度 35℃,保持 3min,然后以10℃/min 升至 200℃,保持 5min;进样口温度200℃;载气为高纯氮气,柱流量 1mL /min;质谱条件:离子源温度为 200℃,全扫描质荷比为 20~500。

表4 S2040中VOC主要种类及含量Table 4 Main chemical components and intensity of volatile organic compounds from grade S2040

从表4可发现,S2040的TVOC组分中除了过氧化物降解PP过程中形成的丙酮、叔丁醇等含氧基团,还有聚合产生的大量的烷烃和少量烯烃化合物。由于可控流变技术需要采用有机过氧化物进行降解,而有机过氧化物本身多数都有较大的气味,在市场最初反馈产品气味较大时,通常会认为产生的气味为过氧化物降解剂的分解产物,采取提高基础粉料熔指、降低过氧化物的单耗来试图降低产品的气味,但实际应用效果并不明显。通常来说,产品中残余的少量过氧化物的分解产物多数挥发性极强,在多次受热加工过程中更容易挥发,所以很难在最终制品中形成不良气味。容易在制品中形成气味的,往往是那些沸点相对较高、以分子形式吸附在聚丙烯表层的烃类。对多数客户反馈不良气味的制品进行调查时,发现其气味特点呈现出与过氧化物分解产物并不相同,更接近汽柴油轻烃挥发物的气味而并非醇酮类挥发物的气味,因而判断制品中的气味来源是短碳链的烃类。

4 产品应用情况

工艺改进后的S2040在华昊无纺布有限公司和常州汇利卫生材料有限公司等应用。用户反馈工艺调整后的S2040在国产宏大超高速SSMMS纺熔生产线测试,相比之前更适应高速纺丝的需求,且纤维细度有所提高,35g制品的纤维细度平均值从原来的1.71旦尼尔提升至现在的1.61旦尼尔。生产的聚丙烯无纺布气味也有明显改善,没有异味,气味等级高,可应用于等级及安全性能高的医用防护及婴儿护理用品。下游客户反馈结果表明,该技术的应用将进一步提高S2040在高端卫材上的竞争力。

5 结论

通过S2040的生产改进经验,在聚丙烯可控流变降解过程中,研究基础粉料性能以及过氧化物分散均匀性对产品性能的关键性影响。

(1)通过调整聚合过程中基础粉料熔指,可降低聚合粉料的分子量分布,减少粉料中的低聚物产品。

(2)优化过氧化物的添加方案,采用固体过氧化物替代液体过氧化物,确保降解剂在聚丙烯中能够获得更

(3)工艺改进后的S2040的加工稳定性和可纺性优良,市场反馈的气味与可纺性的问题得到了明显的改善,适合在高端卫材领域中应用。