动车组胶黏剂在不同底材和表面状态下的使用性能比较*

李 丽,李善文,杨恺君,王慧翠,李江江,汪 杰,宋 震

(1中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2 海洋化工研究院有限公司,山东 青岛 266071)

根据中车青岛四方机车车辆股份有限公司(以下简称中车公司)粘接体系(DIN 6701)要求以及工艺、质量管理的要求,同时结合中车公司产品结构平台、材料、结构的复杂性,需要对不同产品、不同粘接接头、粘接材料、基材、结构等都要进行大量的试验。庞大的基础试验给粘接工艺设计、数据的管理等带来了不便。为了便于系统进行粘接的相关试验,为粘接工艺设计提供技术数据支持,开展粘接工艺设计及试验研究。

使用STP 1921胶黏剂体系制作标准试验样件及模拟结构样件,按照DIN 6701的要求,通过耐水、耐高温、耐湿热、耐低温等试验,考察STP 1921胶黏剂在不同底材上的粘接力,同时开始施涂底涂剂的平行试验,考察不同环境下胶黏剂产品的服役性能。

1 试验部分

1.1 试验样件制备工艺

制样环境条件:23℃±2℃,50%±5% RH。

剪切样件的制备:剪切强度测试样件材质为铝合金板材+8mm厚普通浮法玻璃;耐酸性、耐碱性试验样件材质为5mm厚普通浮法玻璃;剪切强度试样胶层厚度(3±0.5)mm。试验基板均经除油处理。按照GB/T 7124-2008要求制样及试验。下层基材为铝合金,上层基材为玻璃。使用清洁布醮酒精擦拭玻璃和铝合金板表面,单向多次擦拭后干燥10min,达到表面无灰尘、油污等污物残留,铝合金及玻璃面分别用毛刷刷涂底涂剂,晾干30min,然后涂打胶黏剂,胶层厚度控制(3±0.5)mm。

1.2 试验设计

DIN 54457-2014中附录A规定了如下循环老化试验条件[1-3]:

(1)固化7天后,测试评价胶黏剂与底材的粘接性能(第一阶段);

(2)在20℃的全脱盐水中存放7天,在室温条件下调节2h后测试评价胶黏剂与底材的粘接性能(第二阶段);

(3)在80℃环境中存放1天,从烘箱中取出后直接测试评价胶黏剂与底材的粘接性能(第三阶段);

(4)在80℃环境中存放1天,从烘箱中取出后2h测试评价胶黏剂与底材的粘接性能(第四阶段);

(5)在70℃的饱和湿度下存放7天(即泥敷剂法),在室温条件下调节2h测试评价胶黏剂与底材的粘接性能(第五阶段);

(6)在-40℃的环境中存放1天,取出后直接测试评价胶黏剂与底材的粘接性能(第六阶段)。

每一个阶段在相应的环境条件下放置后,分别在环氧底漆表面、聚氨酯面漆表面、不锈钢表面、不锈钢表面(打磨)、铝表面、铝表面(打磨)、酚醛玻璃钢表面、酚醛玻璃钢表面(打磨)、酚醛玻璃钢胶衣、酚醛玻璃钢胶衣(打磨)等10种不同的底材表面测试STP 1921的粘接性能。同时,做一组平行试验,在10种底材表面先施涂1760底涂剂,然后再测试STP 1921的粘接性能。

2 结果与讨论

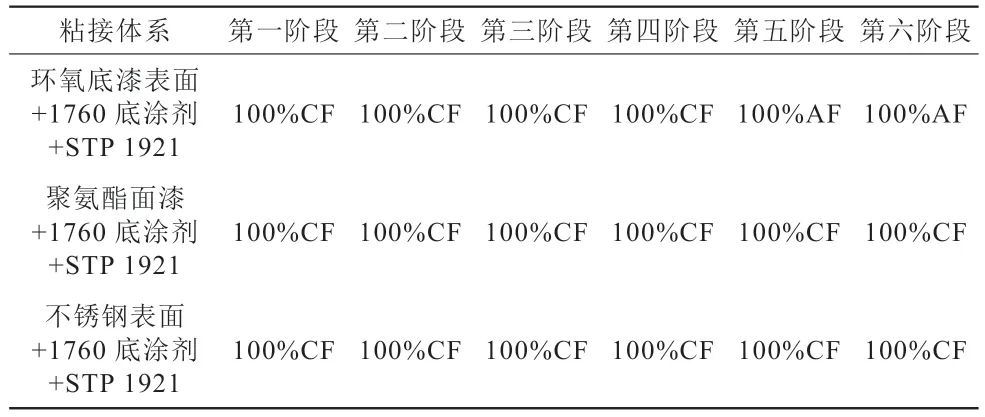

STP 1921粘接体系在不同底材上的粘接试验结果见表1。STP 1921粘接体系在不同底材(施加底涂剂)上的粘接试验结果见表2。不同条件下的粘接状态如图1~图10所示。

图1 环氧底漆表面试验前后的状态Fig. 1 State of epoxy primer surface before and after test

图2 聚氨酯漆表面试验前后的状态Fig. 2 State of polyurethane paint surface before and after test

图3 不锈钢表面试验前后的状态Fig. 3 Stainless steel surface before and after test

图4 不锈钢表面(打磨)试验前后的状态Fig. 4 State of stainless steel surface (grinding) before and after test

图6 铝表面(打磨 )试验前后的状态Fig. 6 State of aluminum surface (grinding) before and after test

图7 酚醛玻璃钢试验前后的状态Fig. 7 State of phenolic FRP before and after test

图8 酚醛玻璃钢(打磨)试验前后的状态Fig. 8 State of phenolic FRP (polished) before and after test

图9 酚醛玻璃钢胶衣试验前后的状态Fig. 9 State of phenolic FRP gelcoat before and after test

图10 酚醛玻璃钢胶衣(打磨)试验前后的状态Fig. 10 State of phenolic FRP gelcoat (grinding) before and after test

表1 STP 1921粘接体系在不同底材上的粘接试验结果Table 1 Bonding test results of STP 1921 bonding system on diff erent substrates

表2 STP 1921粘接体系在不同底材(施加底涂剂)上的粘接试验结果Table 2 Bonding test results of STP 1921 bonding system on different substrates (with substrate coating)

综合分析表1、表2和图1~图10,可以看出:

环氧底漆表面+STP 1921粘接体系在耐水试验后出现80%的粘附破坏,耐高温试验后粘接破坏形式恢复100%CF,该体系的耐水性较差,经过高温试验后渗入的水蒸发,粘接力恢复;经过70℃饱和湿度试验后,胶条可直接用手撕下,粘接力完全丧失,低温试验后胶条同样失去粘接力。该粘接体系的耐水、耐湿热性、耐低温性未能通过测试。环氧底漆表面+1760底涂剂+STP 1921粘接体系在耐水及高温试验后粘接破坏形式为100%CF,粘接良好;经过70℃饱和湿度试验后,胶条可直接用手撕下,粘接力完全丧失;低温试验后该体系的破坏为100%粘附破坏。该粘接体系的耐湿热性、耐低温性未能通过测试。

聚氨酯面漆+STP 1921粘接体系在耐水及耐高温试验后粘接破坏形式为100%CF;经过70℃饱和湿度和低温试验后,胶条可直接用手撕下,粘接力完全丧失。聚氨酯面漆+1760底涂剂+STP 1921粘接体系在循环老化试验后破坏形式均为100%胶黏剂内聚破坏,粘接力良好,在耐湿热试验后聚氨酯面漆出现从底材脱落情况,但仍与STP 1921胶黏剂有良好的粘接力,该体系通过循环老化测试。1760底涂剂的使用对该粘接体系的耐湿热性能和耐低温性能有显著提升。

不锈钢表面和不锈钢表面(打磨)与STP 1921 2种粘接体系在循环老化试验后破坏形式均为100%胶黏剂内聚破坏,粘接力良好。使用底涂剂后,两个粘接体系也通过了循环老化试验,STP 1921胶黏剂在不锈钢表面具有良好的粘接力。

铝表面+STP 1921粘接体系在耐水、耐高温试验后破坏形式为100%胶黏剂内聚破坏,但经过湿热和耐低温试验后大部分胶黏剂能直接从铝表面上揭下。铝表面(打磨)+STP 1921粘接体系经过经过湿热和耐低温试验后,相比铝表面,胶黏剂更容易从表面揭下,粘接力基本丧失。增加底涂剂后,铝表面+STP 1921粘接体系在整个循环试验过程中,粘接破坏形式均为100%CF,粘接力显著提升。铝表面(打磨)+STP 1921粘接体系经过湿热和耐低温试验后,胶黏剂破坏形式接近100%AF,粘接力下降。打磨处理会降低粘接体系的粘接性能。

酚醛环氧玻璃钢+STP 1921粘接体系耐水后可直接从底材表面上揭下,粘接力丧失;高温试验、湿热试验和耐低温试验后,破坏形式恢复为100%CF,粘接力提升。打磨后,粘接体系破坏形式为100%AF,粘接力丧失。增加底涂剂后,粘接体系的粘接性能和不施加底涂剂的表现基本一致。打磨处理会降低粘接体系的粘接性能。

酚醛环氧玻璃钢胶衣+STP 1921粘接体系,湿热试验后,胶黏剂破坏形式为100%AF,胶黏剂可直接从底材表面上揭下,粘接性能降低;耐低温试验后,粘接体系又能达到100%胶黏剂内聚破坏,粘接性能恢复。增加底涂剂或打磨底材表面不影响粘接体系的粘接力。

3 结论

没有施加底涂剂的STP 1921胶黏剂粘接体系,应用于不锈钢表面时,通过了全部条件下的粘接性能试验,其在不锈钢底材上使用性能优异。施加底涂剂的STP 1921胶黏剂粘接体系中,应用于聚氨酯面漆和不锈钢表面时,通过了耐水、耐热、耐湿热、耐低温性能等试验,在这4种环境中使用性能优异;该体系在环氧底漆表面、聚氨酯面漆、铝表面、铝表面(打磨)、酚醛玻璃钢、酚醛玻璃钢(打磨)、酚醛玻璃钢胶衣表面的耐湿热性能和耐低温性能较差,不建议应用于高温、高湿及低温地区运行环境。