碳纤维对PTFE/Al 反应材料动态力学行为和点火特性影响研究

任鑫鑫,李裕春,吴家祥,柳锦春

(1.南京航空航天大学 民航学院,江苏,南京 211100;2.陆军工程大学 野战工程学院,江苏,南京 210007)

PTFE/Al 由于具有良好力学性能和释能反应,在打击目标时,含能战斗部除了具有常规弹丸的动能侵彻特性,冲击下发生非自持爆炸反应释放化学能,产生爆炸冲击、超压、燃烧等综合杀伤效应,可制成具有撞击-反应双重毁伤效应的含能战斗部[1-5].PTFE-Al 主要用于制作战斗部壳体、含能破片、聚能装药、太空碎片防护等方面.提高PTFE/Al 力学强度保证毁伤元的侵彻能力,保证材料足够钝感,防止在运输储存等勤务过程安全性引起了研究人员的广泛关注[6-11].

徐松林等[12]利用万能试验机和摆锤冲击仪,研究了Al 质量分数对PTFE/Al 反应材料准静态拉伸力学性能和冲击反应特性的影响,发现材料拉伸强度和冲击韧性随着Al 质量分数的增大均呈现先升高后降低的趋势.李尉等[13]采用分离式霍普金森压杆对不同成型压力下所制备的Al/PTFE 试件进行动态压缩试验,探究PTFE/Al 活性材料在动态载荷下的力学行为及其点火阈值.在此基础上发现成型压力升高时,PTFE/Al 活性材料的速度点火阈值出现了大幅下降,随着撞击速度的提高,材料的点火延迟时间提前.成型压力为50~150 MPa 时,PTFE/Al 试件的屈服强度和硬化模量并未表现出应变率效应.TANG等[14]通过分离式霍普金森动态压缩实验,研究锆丝对PTFE/Al 反应材料的动力学性能和冲击反应.结果表明,添加活性金属锆(Zr)丝的PTFE/Al 可以改善PTFE/Al 的动态压缩力学性能,Zr 纤维周围存在微观孔洞,孔洞的塌陷和膨胀是形成热点的主要原因.葛超等[15]在研究PTFE/Al 反应材料的冲击点火阈值时提出一种基于剪切引发的起爆机制.刘金旭等[16]研究了W 质量分数对PTFE/Al/W 反应材料冲击钝感特性的影响,揭示了材料钝感性随W 质量分数的增大呈增强趋势.任会兰等[17-18]通过试验发现,Al/W/PTFE 材料在入射杆撞击下会发生剧烈的化学反应,随着W 颗粒质量分数的增加,材料的反应活性和反应持续时间也会逐渐下降.

目前PTFE/Al 反应材料的力学性能增强研究主要集中于自身制备条件、金属及金属化合物、金属纤维填充改性增强,很少涉及非金属纤维填充增强.纤维具有良好的力学性能,且已有研究表明纤维在提高混凝土力学性能等方面具有显著优势,是提高PTFE/Al 反应材料力学性能的一种潜在方法.然而,目前尚未有关于非金属纤维增强PTFE/Al 反应材料.针对提高PTFE/Al 反应材料的力学性能及作为战斗部侵彻穿甲方面的迫切需要,设计了碳纤维填充改性PTFE/Al 反应材料.为了测试短切碳纤维(CF)对PTFE/Al 动态力学性能的影响,对不同CF 质量分数的PTFE/Al/CF 反应材料进行了动态压缩力学实验.分析了力学性能参数,使用强度因子表征不同应变率下力学特性,分析了压缩过程,进行了点火阈值分析.

1 实验部分

1.1 试件的制备

原料包括Al 粉(1 μm)、PTFE(25 μm)和TZ800S短切碳纤维(1 mm),分别制备PTFE/Al 和PTFE/Al/CF 两种反应试件.材料中Al、PTFE 的质量分数按照化学平衡比(m(Al)∶m(PTFE)=26.5∶73.5)进行配比,CF 以不同的质量分数添加到PTFE/Al 材料,反应材料的组分列于表1 中.

表1 不同CF 质量分数的PTFE/Al/CF 配比Tab.1 PTFE/Al/CF ratio with different CF mass fraction

动态压缩试验(SHPB)试件的制备过程主要包括:混合、冷压和高温烧结三个步骤.先将CF 在无水乙醇溶液中清洗并真空干燥.按照PTFE、Al 和CF配比并添加无水乙醇溶液搅拌30 min,随后在60 ℃下干燥48 h,然后将混合粉末置于模具以240 MPa 的压力模压成型.烧结过程的温度设定在先前发表的文献[19]中进行了描述,最终获得尺寸Φ10 mm×5 mm的试件.PTFE/Al/CF 反应材料与试件如图1 所示.

图1 实验材料与试件Fig.1 Experimental materials and specimens

1.2 SHPB 动态力学实验

使用杆直径为20 mm 的分离式霍普金森压杆(SHPB)系统对PTFE/Al 和PTFE/Al/CF 反应试件进行不同应变率的动态力学性能和冲击点火特性研究,图2 是SHPB 实验的示意图.采用了800 mm 长的撞击杆和4 528 mm 长的入射杆和2 525 mm 长的透射杆,实现高信号噪声比.试样的尺寸采用Φ10 mm×5 mm,同时保证试件端面平整度并在试样表面涂抹凡士林进行充分润滑,以消除横向、径向和轴向惯性效应和摩擦约束,以满足样品内单轴和均匀应力和应变率的假设.通过高速摄像系统记录试件的压缩过程和点火反应过程,并收集实验后试件碎片和反应残渣.

图2 霍普金森压杆实验装置图Fig.2 Experimental setup of Hopkinson compression bar

2 力学性能分析

2.1 动态应力应变曲线分析

图3 为4 种不同CF 质量分数(0%、1%、2%、3%)PTFE/Al/CF 反应材料在不同应变率下的应力-应变曲线,表2 为对应的材料参数.可以看出,4 类试件在不同应变率下各自应力-应变曲线的变化趋势基本一致.即每种类型材料在应变率提高时的应力-应变曲线均由三个阶段组成,分别为弹性、塑性、卸载失效阶段.在初始加载弹性阶段,提供主要变形的是PTFE 基体,且PTFE 基体和填料都只发生弹性变形[13].随着应变的增加,材料从弹性状态进入塑性硬化阶段.

图3 PTFE/Al 和PTFE/Al/CF 材料的应力-应变曲线Fig.3 The stress-strain curves of PTFE/Al and PTFE/Al/CF reactive materials at different strain rates

表2 不同CF 质量分数的Al/PTFE/CF 反应材料动态力学性能参数Tab.2 Properties parameters of Al/PTFE/CF reactive materials with different CF content

在PTFE/Al 材料弹性阶段,随着应变的增加应力也迅速增加达到屈服值,且呈现显著的屈服状态.随着应变的增加,材料的失效应变和极限强度增大,说明材料在高应变率下较敏感.图3(b)~(d)为CF 质量分数为1%、2%和3%时PTFE/Al/CF 材料的应力-应变曲线.相同应变率下PTFE/Al 材料中添加CF 导致材料的弹性模量大幅降低,弹性阶段较长.高应变率下弹性阶段与强化阶段变化趋势不明显,导致屈服值难直观观察、应变率硬化效应不明显.

图4 为2 000 s-1和3 300 s-1应变率下,材料的弹性模量和真实应变随CF 质量分数的变化曲线.两种应变率下,4 种PTFE/Al/CF 材料弹性模量变化趋势一致,且添加CF 导致PTFE/Al 材料弹性模量降低.

图4 弹性模量/真实应变随CF 质量分数的变化曲线Fig.4 Curve of elastic modulus/true strain with CF content

在2 000 s-1偏低应变率时,添加CF 导致材料的应变值增大,说明PTFE/Al/CF 材料具有较好的弹塑性.这是因为CF 在PTFE/Al/CF 材料中空间上呈无规则分布,纤维之间存在交叉搭接的情况以及纤维与基体结合处间隙较大.且随着填料CF 的增加,CF 与基体界面空隙率更大.相同单位体积下PTFE 基体较少,但可供压缩变形范围增大.因此宏观表现为PTFE/Al/CF 材料弹性阶段弹性模量较小.

应变率提高至3 300 s-1时,材料的失效应变值比2 000 s-1增大,而CF 质量分数为3%的PTFE/Al/CF 材料失效应变急剧降低,甚至失效应变值小于2 000 s-1应变率下的应变值.这是因为加入CF 后材料弹塑性增强,但过量的CF 导致整体强度降低.分析认为,在失效阶段PTFE 基体已经发生急剧变形,主要为基体与金属Al 颗粒和CF 脱黏.在材料初始压缩阶段,CF 在材料中可减缓裂纹的扩展.PTFE 基体与CF 界面结合力较弱,在界面结合处更容易形成缺陷,导致强度极限降低.因此,高应变率加载下,内部裂纹扩展并集中形成宏观裂纹并整体失效.

2.2 动态力学的率效应

图4 可以看出,反应材料的弹性模量、真实应变随CF 质量分数、应变率发生变化.其中PTFE/Al 的弹性模量应变率效应明显,而PTFE/Al/CF 材料随CF 质量分数的增大呈浮动变化.为了表征材料的力学性能特性,一般采用弹性模量、屈服强度和切线模量等参数进行描述.所以对PTFE/Al/CF 材料的动弹性模量、动态强度因子和动态失效应变进行研究,以充分了解材料的动态力学特性.

2.2.1 弹性模量的率效应

为了能够定量描述含CF 反应材料的动态弹性模量率效应,引入动态增强因子DIF 描述率效应[20-21].DIF(E)为弹性模量动态增强因子,其表达式为

式中:fcd为动态弹性模量;fc为准静态压缩应变率下的弹性模量.

对不同应变率下反应材料弹性模量动态增强因子进行拟合,分析率效应的影响[22].通过对比各模型的残差平方和(RSS)与决定系数(coefficient of determination,COD),选取拟合效果最好的模型.最终通过对比,选取了最适合反应材料的多项式拟合模型,表达式为

表3 为弹性模量动态强度因子模型的拟合结果.使用RSS 与COD 衡量不同CF 质量分数反应材料使用多项式拟合模型拟合效果,残差平方和(RSS)表示模型预测值的良好情况,RSS 值越低表示模型预测值越好,COD 值表征变数Y的变异中有多少百分比,COD 值越大,表明拟合效果越好.分析认为PA 与PAC1 拟合效果好于PAC2 和PAC3 材料.表中4 种材料的RSS 值均小于0.1,COD 值随着CF 质量分数升高逐渐变小,其中PAC2 的COD 值降至0.269 3,PAC3 的COD 值降至0.065 4.结合COD 值和残差平方和,说明PA 与PAC1 拟合效果可靠且良好,而PAC2 和PAC3 材料在预测方面存在误差.这是因为拟合模型的选取是难以兼顾4 种材料,且PAC2 和PAC3 材料的实验数据离散相对较大,需增加样本数据以减少误差.

表3 弹性模量动态增大因子模型的拟合参数Tab.3 Fitting parameters of dynamic strength factor model of elastic modulus

根据实验数据和动态强度因子模型的多项式拟合,得到PTFE/Al/CF 反应材料弹性模量动态增强因子随应变率变化关系(图5).从图5 可以看出,PA 材料的DIF(E)随应变率的对数增加迅速,且PA 材料的动态强度因子值比PAC1,PAC2 和PAC3 材料大.PTFE/Al/CF 反应材料的DIF(E)随应变率对数没有明显增加,甚至出现了下降的趋势.这说明添加CF的反应材料,降低了PTFE/Al 反应材料弹性模量的应变率效应.

图5 弹性模量动态增强因子随应变率变化关系Fig.5 Relationship between dynamic reinforcement factor of elastic modulus and strain rate

2.2.2 屈服强度的率效应

从图4 可以看出,PTFE/Al/CF 材料的屈服值不直观,且随着应变率的增加,相应的屈服强度也随之增大.为了量化这一特性,引入动态强度因子DIF(σ)[20-21],其表达式为

式中:fcd为某一应变率下材料的屈服强度值;fc为准静态压缩应变率下的屈服强度值.

为了描述材料屈服强度的应变速率效应,对动态强度因子进行拟合[22].动态强度因子与应变率对数呈线性关系拟合表达式为

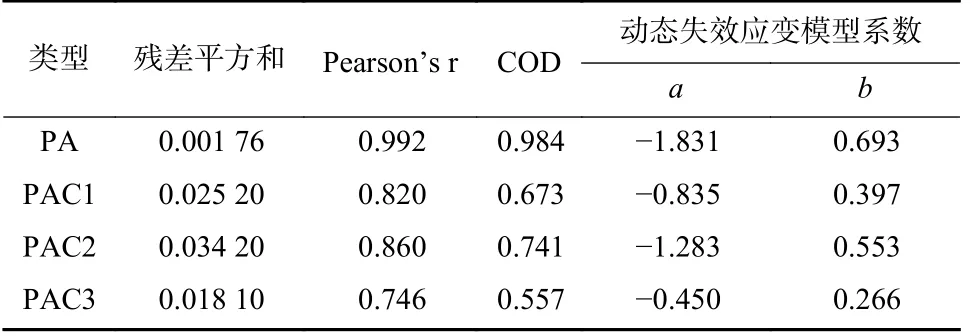

表4 为动态强度因子的拟合结果.使用残差平方和(RSS)、皮尔森相关系数(Pearson’s r)和COD 表征拟合效果,其中皮尔森系数表示应变率对数与动态增强因子线性相关的强弱程度.图6 为动态强度因子随应变率对数变化的关系图,材料均表现较好的线性关系,PTFE/Al 动态强度因子值高于PTFE/Al/CF 材料.除PAC3 外,拟合直线的斜率相差不大,表明应变率效应接近.

图6 动态强度因子随应变率对数变化关系Fig.6 The relationship between the dynamic intensity factor and the strain rate

表4 DIF(σ) 随应变率对数变化关系拟合参数Tab.4 Fitting parameter of the relationship between DIF(σ)and the logarithm of strain rate

2.2.3 失效应变率效应

参照岩石材料峰值应变的率效应,对实验反应材料的失效应变/峰值应变与应变率对数进行拟合,分析率效应的影响[22].最终对比选取了最适合反应材料的线性拟合模型,表达式为

表5 为失效应变与应变率对数的拟合结果,可以看出所有材料均呈现率敏感性,而PA 材料失效应变的率敏感性较强.

表5 动态失效应变率效应与应变率对数的拟合参数Tab.5 Fitting parameters of dynamic failure strain rate effect and strain rate logarithm

图7 为动态失效应变随应变率对数的变化关系,从图7 可以看出,PTFE/Al/CF 反应材料的失效应变随应变率的对数大致呈线性关系.PTFE/Al 反应材料的线性关系斜率较大,PTFE/Al 反应材料的失效应变随应变率对数的增加较快,说明PTFE/Al 反应材料比PTFE/Al/CF 反应材料表现较强的应变率效应.

图7 动态失效应变随应变率对数的变化关系Fig.7 Relation between dynamic failure strain factor and logarithm of strain rate

3 压缩过程与点火反应分析

3.1 撞击压缩过程分析

通过高速摄影记录试件不同应变率下压缩变形、压缩破碎、压缩反应的过程.图8 为4 种材料在2 000 s-1应变率下,试件经历压缩、变形、卸载/卸载回弹的过程.可以看出,PTFE/Al 材料在入射杆加载结束后未发生明显回弹,但PTFE/Al/CF 反应材料在相同应变率下,随着卸载试件发生回弹.一定的回弹性说明PTFE/Al/CF 反应材料弹性较好,具有抗冲击能力和能量吸收能力,这与纤维增强混凝土材料具有相似的特点[23-24].

图8 2 000 s-1 应变率下4 种试件的压缩过程Fig.8 Compression process of four type specimens at 2 000 s-1 strain rate

图9 为4 种反应材料在3 400 s-1应变率下的压缩破碎过程.试件在入射杆撞击压缩下,依次发生挤压变形、开裂和破碎膨胀.可以看出PTFE/Al 反应材料破碎更剧烈、碎片尺寸更小.从图9(c)破碎膨胀的现象可以隐约看到类点火现象,说明该应变已经接近点火.因此在冲击反应临界应变率时,PTFE/Al 反应材料破碎膨胀更剧烈,再一次证明了在PTFE/Al材料中添加纤维材料可提高材料的抗冲击性能.

图9 3 400 s-1 应变率下4 种试件的压缩破碎过程Fig.9 Compression process of four type specimens at 3 400 s-1 strain rate

图10 是进一步提高加载应变率时,试件在入射杆高速撞击下发生变形、破碎和点火的典型过程.可以看出试件在撞击的初始加载阶段发生压缩变形,随后断裂破碎并引发点火反应.在入射杆撞击试件时没有立刻被点燃并发生反应,而是被持续加载并发生严重破碎后启动反应.本文称试件从初始加载到点火这段时间为点火延迟时间.随着试件撞击碎片的膨胀扩展,反应持续进行并表现的更加剧烈.后续随着反应火光的逐渐消散,入射杆在惯性作用下继续向前运动撞击反应残渣.

图10 高速撞击下试件破碎和点火的典型过程Fig.10 Typical process of specimen crushing and ignition under high-speed impact

为了分析动态加载下试件从变形到点火失效形式和力学性能,调整入射杆撞击速度,进行广应变率测试.图11 为每种材料在不同应变率下动态压缩实验后回收的变形试件、破碎试件、反应残渣.从图11(a)可以看出,PTFE/Al 反应材料在1 897 s-1动态加载随着变形增大时产生开裂失效,试件中心出现微裂纹和试件边缘开裂.图11(b)~(d)为不同CF 质量分数的三种PTFE/Al/CF 反应材料的实验收集残片.图11(b)中第三个试件在2 111 s-1应变率下,试件完整未发生开裂,而中心区微裂纹也较少.当入射杆撞击速度提高时,试件碎裂但未发生点火反应.图11(c)收集的不同撞击速度残片看出,随着撞击速度提高至应变率为3 339 s-1时PAC2 试件轴向压缩剧烈但形状完整,仅中心区域产生较多微裂纹.当撞击速度再次提高时,试件发生点火反应.图11(d)中,在应变率为1 542 s-1时,CF 质量分数为3%的试件径向边缘开裂失效.

图11 不同应变率下实验后回收的试件Fig.11 Specimens recovered after test at different strain rates

从回收试件压缩形态对比,可以定性获得不同CF 质量分数的PTFE/Al/CF 试件的抗冲击压缩效果.通过纤维固结强化作用,PAC1、PAC2 具有较好的抗动态压缩性和能量吸收效果.

3.2 反应材料撞击点火特性

对比分析CF 质量分数和应变率(撞击速度)两个变量对PTFE/Al/CF 反应材料冲击反应特性影响,高速摄影记录反应材料典型的撞击反应过程如图12所示.用撞击反应火光范围表示反应强度,开始点火反应到火光熄灭表示反应持续时间,用试件初始加载时间到点火反应时刻表示点火延迟时间.

图12 反应材料的撞击反应过程Fig.12 Impact reaction process of reaction material

图12(a)(b)为相同应变率下(约4 500 s-1)不同CF质量分数(1%,3%)的PTFE/Al/CF 试件冲击加载时变形破碎和撞击点火的过程,CF 质量分数增加,材料反应强度和反应时间增大.不同材料的点火延迟时间均为350 μs,说明相同应变率下,CF 质量分数对PTFE/Al/CF 点火延迟时间没有显著影响.随着CF 质量分数提高反应持续时间分别为4 500 μs 和9 800 μs,且CF 质量分数为3%时的反应强度较大,这是因为CF 质量分数为3%的试件在冲击下发生两次撞击点火反应.

图12(b)(c)为相同CF 质量分数(3%)PTFE/Al/CF反应材料在不同速度(不同应变率)的冲击点火过程.随着应变率增加,点火延迟时间从低应变率下(3 800 s-1)450 μs,缩短至高应变率下(4 500 s-1)350 μs.此外,高应变率加载时试件反应持续时间增大、反应更加剧烈.低应变率下(3 800 s-1),试件在发生微弱反应并迅速熄灭,反应持续时间为200 μs,当应变率提高到4 500 s-1时,反应持续时间增加至9 800 μs,与已有研究结论一致[15,25-26].

冲击是否引发化学反应分别由冲击压力和冲击速度(应变率)决定,单个任意一个元素不满足阈值条件均不能引发反应,当满足两个条件时必然引发反应.本实验撞击速度导致冲击压力和应变率同时变化,因此冲击引发对速度要求更高.

为了研究CF 对PTFE/Al 反应材料冲击反应敏感度的影响,类比“升降法”获取材料撞击反应的临界速度,即当试件冲击不发生反应时,则提高SHPB 弹丸的速度,反之则降低撞击杆的发射速度,最终得到图13 不同CF 质量分数的PTFE/Al/CF 试件的速度点火阈值[13].在实验应变率下Al/PTFE 材料均没有发生反应,随着CF 质量分数的增大,PTFE/Al/CF 反应材料冲击速度(应变率)点火阈值降低.随着CF 质量分数从1%增加至3%时,速度点火阈值依次从19.13 m/s(4 476 s-1)降为18.77 m/s(3 339 s-1)、16.98 m/s(3 847 s-1).

图13 不同CF 质量分数的PTFE/Al/CF 材料冲击反应阈值Fig.13 Ignition threshold of PTFE/Al/CF materials with different content of CF

根据传统非均质含能材料点火阈值的变化特点可知,冲击压缩下材料内部的热点温度和数量随材料内部空隙的增大而升高.在PTFE/Al/CF 材料中,纤维材料与PTFE 基体界面存在较大空隙,且随着CF质量分数提高,空隙数量增大.因此PTFE/Al/CF 材料中CF 质量分数提高可能导致冲击加载下试件内部热点和温度提高,便于发生点火反应.此外,根据裂纹尖端热点引发点火反应的机理和剪切及磨擦热点也均能在冲击压缩时产生热量并引发反应[27-28].由于试件内部CF 与PTFE 基体界面存在缺陷以及压缩时纤维之间存在应力集中和磨擦,在持续加载下试件内部形成微裂纹和磨擦热,最终在裂纹扩展尖端和孔隙压缩和磨擦热多因素影响下发生点火反应.

4 结 论

本文进行了PTFE/Al/CF 反应材料动态力学实验,获得动态应力-应变曲线和增强因子结果,分析不同CF 质量分数PTFE/Al/CF 反应材料力学性能,通过材料压缩-点火反应过程和撞击点火速度分析材料的抗冲击压缩性能和反应点火阈值.主要结论如下:

①添加CF 导致材料的弹性模量大幅降低,高应变率下由于纤维强化效果导致弹性阶段与强化阶段变化趋势不明显,屈服值难直观观察,应变率硬化效应不明显.

②弹性模量动态增强因子DIF(E)和应变率的对数呈多项式曲线关系,动态屈服强度因子DIF(σ)、动态失效应变因子DIF(ε)和应变率的对数呈线性关系.添加CF 的反应材料,降低了PTFE/Al反应材料弹性模量的应变率效应,动态强度因子率效应没有明显变化,PTFE/Al 反应材料比PTFE/Al/CF反应材料表现出较强失效应变因子的应变率效应.

③回收试件压缩形态对比,可以定性获得不同CF 添加的PTFE/Al/CF 试件的抗冲击压缩效果.通过纤维固结强化作用,PAC1、PAC2 具有较好的抗动态压缩性和能量吸收效果.

④CF 质量分数对PTFE/Al/CF 点火延迟时间没有显著影响,不同材料的点火延迟时间均为350 μs,CF质量分数增加,材料反应强度和反应时间增大.随着应变率增加,点火延迟时间从低应变率下(3 800 s-1)450 μs,缩短至高应变率下(4 500 s-1)350 μs.此外,高应变率加载时试件反应持续时间增大,反应更加剧烈.实验应变率下PTFE/Al 材料没有发生反应,随着CF 质量分数的提高PTFE/Al/CF 反应材料速度(应变率)点火阈值降低.当CF 质量分数从1%增加至3%时,速度点火阈值依次从19.13 m/s(4 476 s-1)降为18.77 m/s(3 339 s-1)、16.98 m/s(3 847 s-1).