电磁屏蔽方舱设计规范

吴 博,余 波,夏 磊,冯继林

(1.中央军委装备发展部军事代表局驻郑州地区军事代表室,河南 郑州 450000;2.南京天海通信有限公司,江苏 南京 210012)

方舱以其优秀的密闭防护性能和高机动性,在指挥系统、武器系统、电子对抗系统、野战医疗等军事领域得到广泛应用。在现代战争中,随着战场的电磁环境的日益恶化,传统的方舱在严苛军事环境下无法满足要求。由于方舱中配备了大量高精度电子设备和仪器,设备间通过电子信号进行信息传输,外来的电磁波容易对其产生干扰。为避免敌方电磁干扰(Electromagnetic interference,EMI)造成我军作战情报的泄露,使用高屏蔽性能的方舱对提高方舱在严苛军事环境下的生存能力具有非常重要的意义。电磁屏蔽方舱可以屏蔽舱外的电脉冲和电磁波信号,能够保证舱内作战设备不被外界电磁干扰和破坏,使其能够正常发挥作战功能,因此对方舱的电磁屏蔽研究和提高方舱的电磁屏蔽效能具有重要的应用价值,电磁屏蔽方舱的研究主要从电磁屏蔽理论出发,在结构设计过程中充分考虑好屏蔽结构的设计,保证整个结构屏蔽的可靠性。本文详细论述了方舱主要部件结构设计、生产、安装过程中屏蔽设计的主要要求,以及方舱整舱组装过程保证屏蔽要求的考虑要素。

1 方舱电磁屏蔽机理

1.1 电磁屏蔽原理

方舱电磁屏蔽不仅要实现屏蔽外部电磁辐射对内部设备的干扰,还要保证内部的电磁信号不会向外部泄漏。方舱电磁屏蔽可以防止电磁辐射在舱内外传递。电磁屏蔽主要分为电场屏蔽、磁场屏蔽和电磁场屏蔽。

1.1.1 电场屏蔽

干扰源主要有电压和电流干扰,当以电压形式产生干扰时,会产生容性电场耦合。目前最简单有效的电场屏蔽方法是接地,因此采用的屏蔽材料需要具备较好的导电能力(如铜、铝等),并且保证屏蔽体接地良好。同时电场耦合干扰的严重程度与外界电场的频率正相关[1],静电耦合电压为

(1)

式中,Vn为对地电压;ω为外部电场频率;ZS为对地阻抗;C为耦合电容。

由式1可以看出,外界电场频率越高,越有屏蔽的必要性。

1.1.2 磁场屏蔽

当以电流形式产生干扰时,电流会与附近的设备产生互感耦合,影响设备正常运行,在不同频率的磁场环境中,采用的屏蔽方式不同,对于100 kHz的低频磁场,采用高磁导率的材料(如铁、镍)作为屏蔽体形成低磁阻回路,可以屏蔽大多数低频信号。对于高于100 kHz的高频干扰,采用高导电率材料(如铜、铝等)产生逆向磁场与外界高频磁场对冲抵消,实现屏蔽效果。高频磁场中,由于材料的趋肤效应,屏蔽体的屏蔽效果与厚度无关,因此屏蔽体材料无需太厚。

1.1.3 电磁场屏蔽

利用金属表面的反射和金属材料内部多次反射来吸收电磁波,这一原理可以抑制电磁场传播,从而实现电磁场屏蔽。对于频率越高的电磁波,电磁波在金属内部衰减的越快,吸收效果越好,反之金属的导电、导磁能力越强,电磁场吸收效果越好[2],电磁波在屏蔽体表面传播示意图如图1所示。

图1 电磁波在屏蔽体表面反射、透射、反射示意图

1.2 电磁屏蔽方舱性能指标

1)GJB 870—1990《军用电子设备方舱通用规范》中提出,在0.15 MHz~10 GHz频率范围内,屏蔽方舱对电磁波的屏蔽效能不低于60dB。

2)GJB 1127—1991《CAF40PD方舱规范》中将电磁屏蔽方舱的屏蔽等级划分成3个级别,详见表1。

表1 电磁屏蔽等级划分(GJB 1127—1991)

3)GJB 6109—2007《军用方舱通用规范》将电磁屏蔽方舱的屏蔽等级划分成3个级别,详见表2。

表2 电磁屏蔽等级划分(GJB 6109—2007)

综上所述,以屏蔽效能划分,国内屏蔽方舱主要分为40 dB和60 dB两种。

2 方舱电磁屏蔽结构

2.1 电磁屏蔽对方舱的整体要求

电磁屏蔽方舱和普通方舱在结构上基本相同,电磁屏蔽方舱和普通方舱的主要差异在于电磁屏蔽方舱在设计、加工、组装等过程中要考虑好方舱各部件之间的电器连续性。

方舱的6个舱板将舱内外分隔开形成封闭体,但是,方舱舱板组舱时的拼接处和内外包边、包角铆接缝的缝隙会造成电磁泄漏,此外,舱板上开设的门、窗、孔口等部件也是造成电磁泄漏的主要因素[3]。因此,在进行方舱门、采光窗、通风口、转接板等结构件设计和方舱组舱过程中要解决好缝隙问题,保证舱体各部位的电气连续性从而达到较好的屏蔽效果。为了确保方舱系统的屏蔽性能,达到要求屏蔽效能指标,通常设计生产制造的各部件、组件的屏蔽效能应高于要求10~20 dB。

2.2 方舱壁板屏蔽设计

2.2.1 舱体内外蒙皮的选择

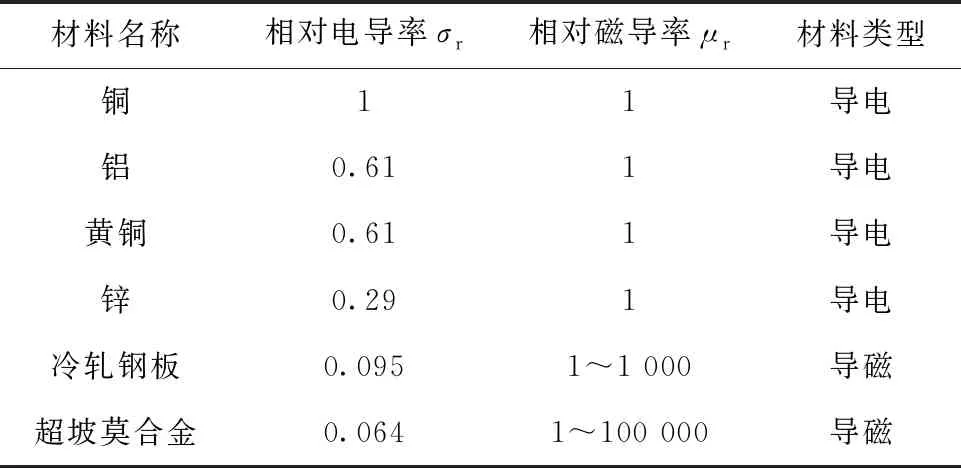

方舱壁板的电磁屏蔽是整个方舱屏蔽的基础,为满足极端作战环境和电磁屏蔽需求,方舱壁板的蒙皮材料选择不仅要实现屏蔽功能,同时要有足够的强度,通过对电磁屏蔽原理的了解,低频磁场屏蔽蒙皮材料采用钢等磁导率较高的材料和高频磁场采用铝等电导率高的材料。表3给出了常用的屏蔽材料的相对电导率σr和相对磁导率μr,图2所示为常用材料的磁导率随频率变化的曲线图[4]。

表3 典型屏蔽材料的相对电导率及磁导率

图2 不同材料磁导率特性

舱体内外蒙皮选择时,首先要考虑是否能够满足屏蔽要求,其次,该材料应外观平整,具有较高的强度、较好的密封性和较好的导电能力。通常蒙皮采用薄铝板,通过对金属板对电磁波的吸收损耗能力计算,在0.15 MHz~10 GHz内实现60 dB屏蔽能力,采用单层厚度为0.5 mm以上的铝板就能满足屏蔽需求。但在10 kHz~20 GHz范围的低频磁场,采用铝板蒙皮的屏蔽能力大大降低,在低频磁场中,需要采用磁导率较高的材料作为蒙皮,低频磁场通常采用t=0.8 mm以上的冷轧钢板作为蒙皮,可以在低频磁场实现60 dB的屏蔽。因此,在0.15 MHz~10 GHz范围内的60 dB屏蔽方舱,内、外蒙皮采用δ=1.2~2 mm的铝板。在10 kHz~20 GHz范围内的60 dB屏蔽方舱,外蒙皮采用δ=1.2~2.0 mm的铝板,内蒙皮采用δ=1.0 mm的冷轧钢板。

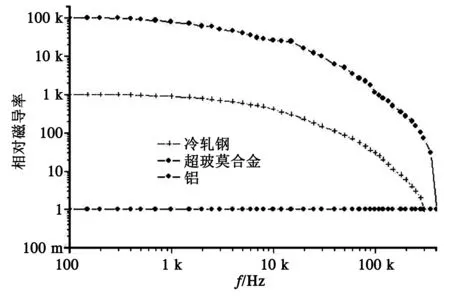

2.2.2 大板厚度的确定

大板方舱舱壁结构是由外蒙皮、内蒙皮和聚氨酯泡沫组成(见图3)。大板蒙皮间距确定依据是为了防止舱壁在不适当的厚度出现电磁谐振(Electromagnetic resonance)而导致电磁泄漏。

图3 舱壁结构

根据屏蔽理论计算,板蒙皮之间距离是波长1/4的奇数倍,屏蔽效果最好[5],其值为:

SE总=SE内+SE外+6 dB

(2)

当大板蒙皮间距是波长1/4的偶数倍时,电磁屏蔽效果最差,其值为:

SE总=SE内+SE外-R

(3)

因此大板夹心层厚度按下式计算:

(4)

式中,n为自然数;λ为波长。综合强度要求,其间距t应控制在46.9 mm≤T2≤50.6 mm。

上述为方舱大板间距的理论计算方法,但在实际生产中,无论哪种情况,屏蔽效能都远高于所要求的指标,因此实际生产中,舱体的厚度主要由舱板的刚度、强度、保温能力、舱体质量、制造工艺等多个方面的因素共同决定。

2.3 门窗孔口屏蔽设计

2.3.1 门窗孔口布置原则

应尽量减少门、窗、孔口的数量,且孔口不宜集中排布。方舱最多开设2个门(工作门、应急门)且不能在同一壁板上。舱体上的电源孔口和信号孔口应保证较大的安装距离,最好将两个孔口布置在不同的舱板上;舱体上开设的进排风口尽量不开设在门体所在的舱板上,此外还要与电源孔口保持较大的距离。

对于I级屏蔽方舱,波导板设计时尺寸应小于700 mm×700 mm,不要开设采光窗;对于Ⅱ级屏蔽方舱,在设计时波导板尺寸应小于700 mm×1 200 mm,左右舱板上可以各开设一个采光窗,如果舱板上开设了采光窗,该舱板最好不要再开设工作门和应急门。

2.3.2 舱门屏蔽设计

安装方舱门需要在舱板上开设较大的孔,因此方舱门体与舱板的门框会形成较长的缝隙,门与门框之间的间隙会造成电磁泄漏,因此解决舱门的电磁屏蔽是整个舱体屏蔽的重要部分。方舱门由舱门、门框、屏蔽衬垫、密封条等组成(见图4)。舱门门框安装在舱板上,与外蒙皮、内蒙皮、聚氨酯泡沫等结构构成舱板(见图5)。门体由门型材、聚氨酯泡沫、内外蒙皮等结构构成(见图6)[6]。

图4 方舱门体与舱体门框安装界面

图5 方舱门结构

图6 舱板上门框结构

根据电磁屏蔽原理,为保证舱体电气连续性,设计师在方舱舱门屏蔽设计时应注意如下事项。

1)首先门框和门体型材的选择是舱门屏蔽的基础,选择材料不仅要考虑电磁屏蔽的需求,还要保证其能够满足野外工作环境的要求,对于铝型材的门框和门体型材,要求屏蔽效能为40 dB时,需要对门框门体型材进行导电氧化处理,当要求屏蔽效能为60 dB时,需要对门体和门框型材进行镀镍磷合金处理,保证型材表面具有较好的导电性和耐磨性。

2)簧片是屏蔽门设计的重要部件,簧片的悬臂部分实现弹性形变可以达到很好的点接触。簧片通常利用压板与门体进行连接,在10 kHz可以实现70~80 dB的屏蔽。如果采用焊接方式进行连接,屏蔽效能最高可以达到110 dB。测试表明,在低频干扰中,簧片数量对门体屏蔽能力的影响不大,但在高频干扰中,增加簧片层数可以使微波在簧片间进行来回反射,增加电磁波的传播路径使其快速衰减,从而实现较高的屏蔽效果[7]。

3)门把手在设计时应采用非贯通式轴,在轴中间添加非金属的连接件让轴中间断开,这样可以避免因天线效应造成电磁波的泄漏。

4)门框门体生产、焊接和组装过程中,应提出一定的工艺要求,保证门框门体具有较高的平面度。

5)为了保证舱门与舱板电气连续性,应采用防波套制作导电带,通过门铰链螺钉固定在门和舱板上。

6)门框和门体的电连续性可以安装金属丝网衬垫保证,金属丝网衬垫的材料、尺寸等参数需要根据舱门设计的屏蔽效能要求来确定,门体设计的屏蔽要求为40 dB时,通常采用镀锡磷青铜材料的金属丝网衬垫;门体设计的屏蔽要求为60 dB时,通常采用蒙乃尔材料的金属丝网衬垫,设计时门体闭合后保证金属丝网衬垫的压缩量在35%左右时屏蔽效能最佳。

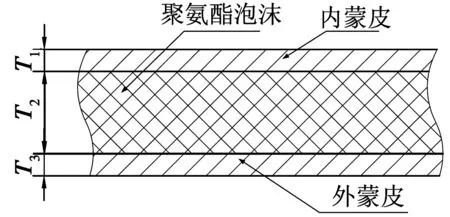

2.3.3 转接孔口屏蔽设计

方舱的转接孔口主要用于方舱对外电源及信号通信的转接,转接孔口主要分为孔口板、孔口框/转接板支架及转接板[8],转接孔口结构示意图如图7所示。

图7 转接孔口结构示意图

转接孔口的屏蔽泄漏主要取决于大板蒙皮的材料及厚度、孔口框与大板蒙皮的缝隙、转接板支架与孔口框的缝隙、转接板与转接板支架的缝隙以及转接板上电连接器与转接板的导电连续性。这些缝隙的处理是保证电磁屏蔽的关键。根据电磁屏蔽原理,为保证电气连续性,设计师在进行转接孔口设计时应注意如下事项。

1)转接孔口框架以及转接板的表面导电状态、平面度直接影响与舱壁的电连续性,因此在加工时接合面要保证一定的平面度,同时转接板支架的接合面不允许喷漆,以提高导电能力。

2)孔口框一般选用铝合金型材,加工后需要进行导电氧化处理。

3)转接孔口框架与内外蒙皮、转接板支架与孔口框以及转接板与转接板支架之间铆接或螺接前,安装面需处理洁净,安装弹性导电衬垫并涂导电液,同时需控制好导电衬垫的压缩量为30%~50%。

4)采用螺接或铆接连接时,铆钉或螺钉间距长短也是影响屏蔽效果的关键的因素,间距S估算一般采用下式:

(5)

当屏蔽效能要求为40 dB时,采用单排铆钉或螺钉,间距S≤60 mm,频率为150 kHz~10 GHz,可以满足屏蔽要求;当屏蔽效能要求为60 dB时,采用双排铆钉或螺钉交错连接,频率为150 kHz~10 GHz,间距S≤30 mm,可以满足屏蔽要求。

2.3.4 信号口、电源口的屏蔽设计

在舱体的壁层上会留出许多维持电子设备正常运转的信号口、电源口,虽然这是军用方舱中必须具备的结构设施,但是这些信号口、电源口对舱体屏蔽性能影响较大,因此在对军用方舱的信号口、电源口设计时,必须要减小其对军用方舱电磁波屏蔽性的影响。在设计时,可以对信号口、电源口等部位选择导电材料进行覆盖,增强孔口面板与孔口面板支架的连续性。

2.3.5 采光窗的屏蔽设计

军用方舱的采光窗是一个重要的部位,同时也是最为棘手的部位,在设计时既要选择采光窗的采光性能,同时又要考虑采光窗对军用方舱屏蔽性的影响。因此这就需要对采光窗进行特殊的设计,从而增强采光窗的屏蔽性能。首先,采光窗的材料通常选择导电性能好的合金材料,其次应保证采光窗与军用方舱的壁层内外蒙皮相连接,确保二者的衔接性。为了增加采光窗的强度,应在采光窗表面覆盖上由铜丝组成的铜丝网。最后,采光窗上覆盖的铜丝网应与窗框保持电气连续性[9]。

2.3.6 通风口的屏蔽设计

舱板上的通风窗需采用截止波导,既能满足方舱通风量的要求,又能满足整个方舱的屏蔽效能要求,通风窗的连接处采用金属丝网屏蔽衬垫,安装部位必须用工业酒精进行擦洗清洁后再进行安装,确保不会掺杂杂质影响导电性。

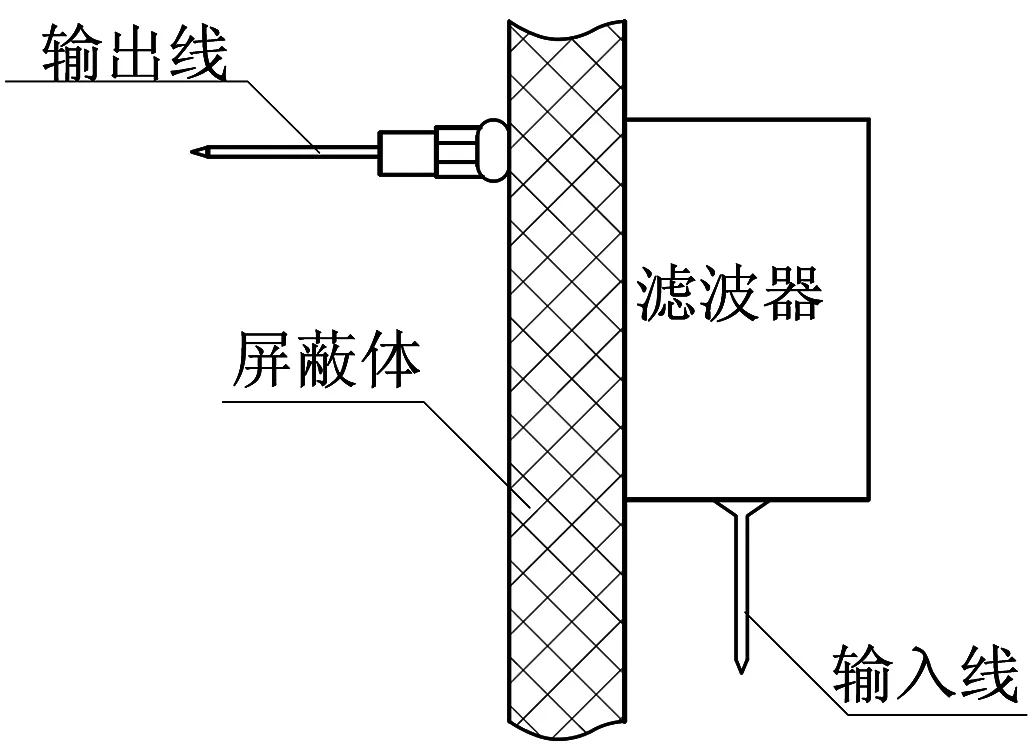

2.3.7 滤波器安装

要确保高性能屏蔽方舱的屏蔽效能,除了对方舱进行严格的屏蔽设计外,对进出方舱的电源线、信号线等也须采取与所要抑制频段相同的滤波措施。方舱所用的滤波器分为电源线滤波器和信号线滤波器。滤波器与方舱的安装连接对于确保方舱的高频屏蔽特性具有极为重要的作用,必须采用穿墙式安装方式(见图8)。

图8 滤波器的安装方式

2.4 舱体组装时屏蔽设计

2.4.1 方舱组舱屏蔽要求

方舱的6个大板拼接时拼接缝处容易出现电磁泄漏问题,因此方舱组装成形时要特别注意采取屏蔽措施,应注意如下事项。

1)为了避免缝隙的电磁泄漏,通常可以适当增加包边包角的宽度,使缝隙的深度增加,接触面积增大,从而降低电磁泄漏的风险。

2)在安装舱内包角前,首先应对内蒙皮与内包角的接触面进行去油污、杂物和氧化膜的处理;然后涂导电保护液,必要时还应垫紫铜箔。

3)为了保证相邻两舱板之间具有可靠的电连续,舱内用导电性较好的铜皮进行连接,舱外用铜丝网进行连接,舱板的6个角件处的内蒙皮最好进行焊接,这样可以消除缝隙,从而使方舱能够具有较高的屏蔽能力。

4)可以通过增加铆钉数量、减小铆钉间距或者增加铆钉的排数,来减小铆接件间的缝隙,从而提高屏蔽能力。

5)为了保证长久的电气连续性,保证舱体有较高的强度和刚度,屏蔽方舱大板内部可以增加加强梁,角柱、端梁和侧梁可以用钢制件或增加其厚度。

2.4.2 方舱壁板与角铁、包边的铆接要求

铆接所产生的泄漏主要是缝隙泄漏。铆接所产生的缝隙宽度(S)和实际长度(L′)的估算公式为:

0.001L≤S≤0.05L

(6)

0.01L≤L′≤0.1L

(7)

式中,L为铆钉间距,单位为mm。

频率为40 GHz的波长λ为7.5 mm,从抑制缝隙泄漏的理论看,其所存在的缝隙长度应小于λ/4,故实际长度应小于1.9 mm。根据上式,按其最大的缝长L′=0.1L估算,可以确定铆接间距应小于15 mm。为便于加密铆钉数,采用交错铆接方式,同时还应对靠近舱壁的一侧进行导电处理,加涂硅脂导电胶等,以改善界面的导电状态[10]。

3 结语

实现方舱的电磁屏蔽是实践性很强的工程技术,无论是在设计、工艺、生产、装配过程中都要考虑电磁屏蔽问题,在每个步骤中出现的微小疏忽,反映到整个方舱的电磁屏蔽上都会产生很大的影响,因此在方舱方案论证过程中,应兼顾考虑好电磁屏蔽结构设计,严格把控结构和工艺评审,同时在生产制造过程中也要严格把关,严格按照工艺要求规范执行生产。