风电螺杆保护套自动套装系统设计

胡晓珍,斯周炬

(浙江海洋大学,浙江 舟山 316022)

随着近年来我国风电行业的快速发展,风电螺杆作为风力发电机组的重要组成部分之一,其市场需求不断增加的同时竞争也更加激烈。风电螺杆制造企业需要不断提高技术水平和产品质量,以保持竞争优势[1-2]。风电地脚螺栓杆是基础混凝土内的预埋构件,用于风力发电机钢制塔筒和基础连接固定。如果直接使用极易产生腐蚀、生锈等损伤,产生严重的安全隐患,出现安全事故将造成巨大经济损失。所以风电螺杆的防腐质量将直接影响到风电螺杆乃至风电设备的安全性及使用寿命[3]。

为提高风电地脚螺杆的防腐性能,一般采用添加防腐材料与保护套,以提高螺杆的长效防护能力。当前一般采用螺杆外包一层防腐带,再套上PP-R套管与基础混凝土隔离。由于套管径应较地脚螺杆直径大4~5 mm,螺杆套管与螺杆之间存在空隙,灌浆安装中螺杆套管上下容易漏浆,一旦地脚螺杆漏浆,螺杆的该处将产生预应力损失,在风机运转过程中,该处会承受附加作用力,当超过混凝土的抗拉强度时,该处会发生裂缝,进而影响基础的结构安全[4]。因此为防止水泥浆漏到空隙,致使螺杆在施加预应力时产生预应力损失,影响螺杆受力性能,需要在螺杆两端增设热缩管,将螺杆和混凝土完全隔离开来,保证地脚螺杆套管的密封性。

由于风电螺杆的防腐带的缠绕和保护套套管工艺的复杂性,目前国内一般采用人工进行风电螺杆的防腐带的缠绕和保护套的套管。整个过程劳动强度大,生产效率低,质量不可控,安全性低。因此开展螺杆保护套自动套装的研发,开发一种工艺步骤少、危险性低、结构简单合理、生产效率高、加工过程自动化的螺杆保护套自动套装生产设备,对提高风电螺杆的防腐质量,提升企业自动化生产的转型升级,增强企业的市场竞争力,具有很高的社会经济效益和现实意义。

1 风电地脚螺杆保护套套装工艺步骤分析

1.1 风电地脚螺杆及套管形状

本次研究装置的套装风电螺杆规格:直径和长度为φ39 mm×4 355 mm,两端各有一段螺纹,其规格为M39 mm×300 mm(见图1)。

图1 风电地锚螺杆

风电螺杆中间缠绕一层防腐带后,套上黑色PP-R长保护套管(见图2),螺纹与光杆接头处套上热缩管,加热热缩管,以密封套管,最后两端套上短套管,套装完成后的螺杆成品如图3所示。中间长保护套管规格为φ44 mm×3 755 mm,两端短套管规格为φ42 mm×350 mm,热缩管规格为φ50 mm×150 mm。

图2 套管

1.2 风电地脚螺杆保护套套装工艺流程

螺杆套装工艺如下:螺杆棒料→防腐带缠绕、切断→黑色长保护套套管→热缩管套管→加热热缩管→两端保护套套管→套装成品。

分析整个套装工艺流程,套装完成主要分为两个阶段:1)防腐带缠绕,套中间长保护套;2)加热热缩套管,套两端保护套。由于考虑加热热缩管时的安全性,需要独立的套管平台,所以设计自动化套管工艺时需要分两段进行。在自动化套管装置设计时需要考虑众多的步骤和因素,本文设计自动化套管装置主要完成第1阶段动作。

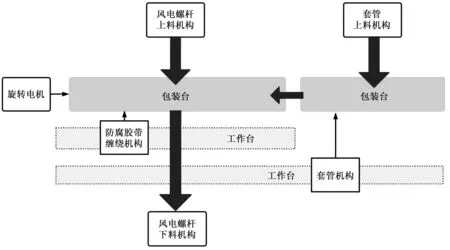

结合上述螺杆套装工艺,本文设计的风电螺杆保护套自动套装完成的加工工艺步骤如图4所示。

图4 保护套自动套装完成的加工工艺步骤

2 螺杆自动套装流水线的总体方案

螺杆自动套装系统是一种典型的非标自动化设备,是一种要求生产效率高,能自动完成送料、缠绕、切断、套管、卸料全过程自动化的螺杆套装生产设备,每小时套装70~80件。为达到国外同类生产线的效率及产品质量,要求设计的螺杆自动套装流水线具有如下性能[5]:1)套装产量高而且稳定;2)整个加工过程简单可靠,自动化程度高;3)高效节能,调整较方便;4)操作安全,控制方便,便于监控。

总结参考国内外胶带缠绕机构设计[6~8],防腐带缠绕可以采用2种方法:一种是螺杆旋转,防腐带压紧并移动;另一种是螺杆不动,防腐带旋转并移动。为保证防腐带在螺杆上呈螺旋状均匀缠绕,方便后续套管定位,采用第1种方法比较合理。综合分析套装工艺及流水线性能要求,制定风电螺杆保护套自动套装流水线的布局方案(见图5)。加工完成的螺杆放置在堆料槽中,同时套管也堆积在另一个堆料槽中。通过上料装置将螺杆与套管分别传送到待工作区域,缠绕机构与旋转电机同时工作将防腐带均匀缠绕在螺杆上,绕完规定长度后剪断。之后通过套管机构完成套管动作,最后将套装好的螺杆通过下料装置完成卸料,等待下一环节。

图5 自动套装流水线的布局

3 螺杆自动套装系统各部分结构设计

自动套装系统机械部分结构包括螺杆及套管的上料机构、螺杆旋转定位机构、缠绕剪切机构、套管机构、套管螺杆下料机构。保证能自动完成供料、缠绕、套管、卸料。各部分具体结构设计如下。

3.1 上料机构设计

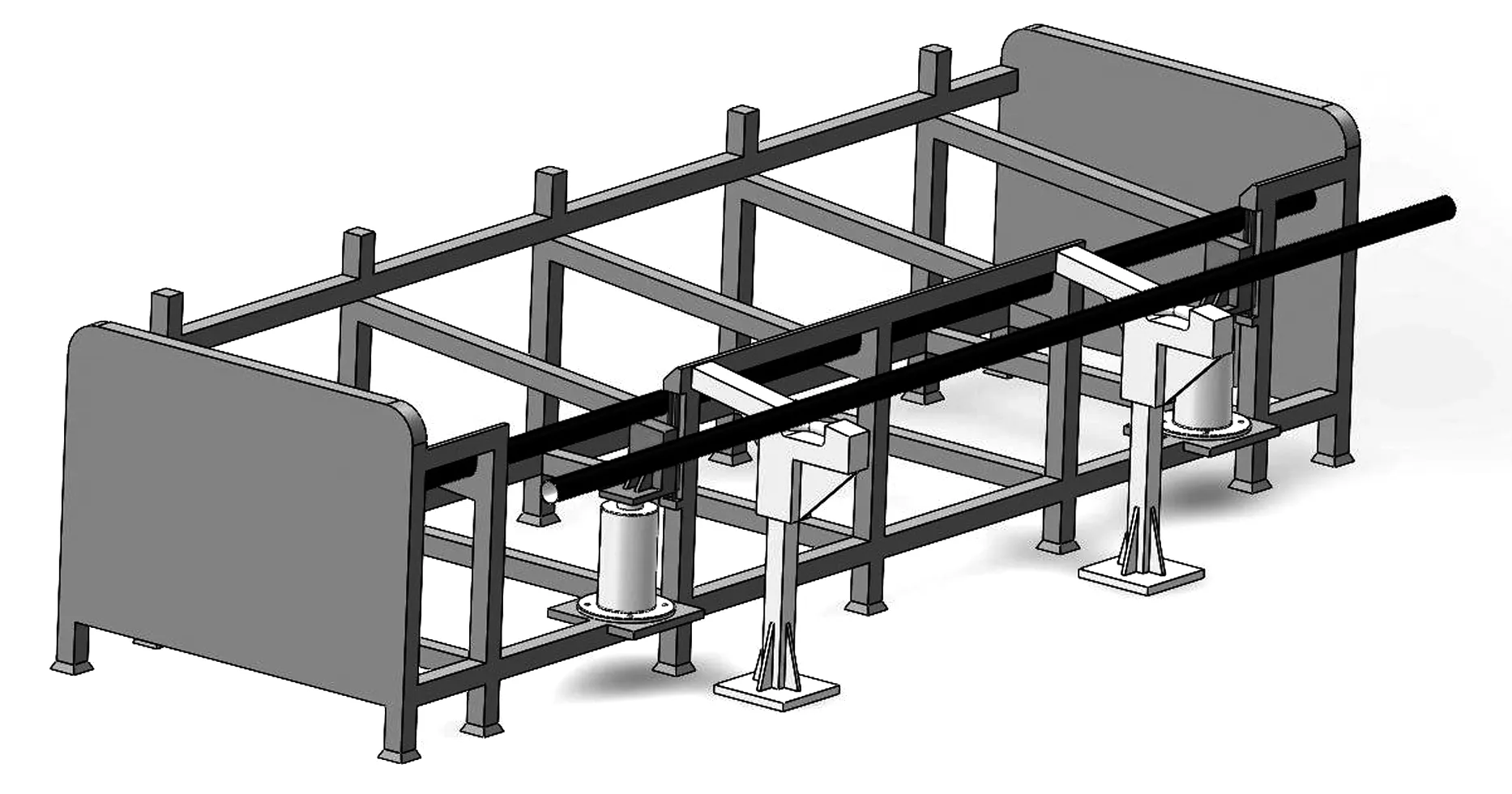

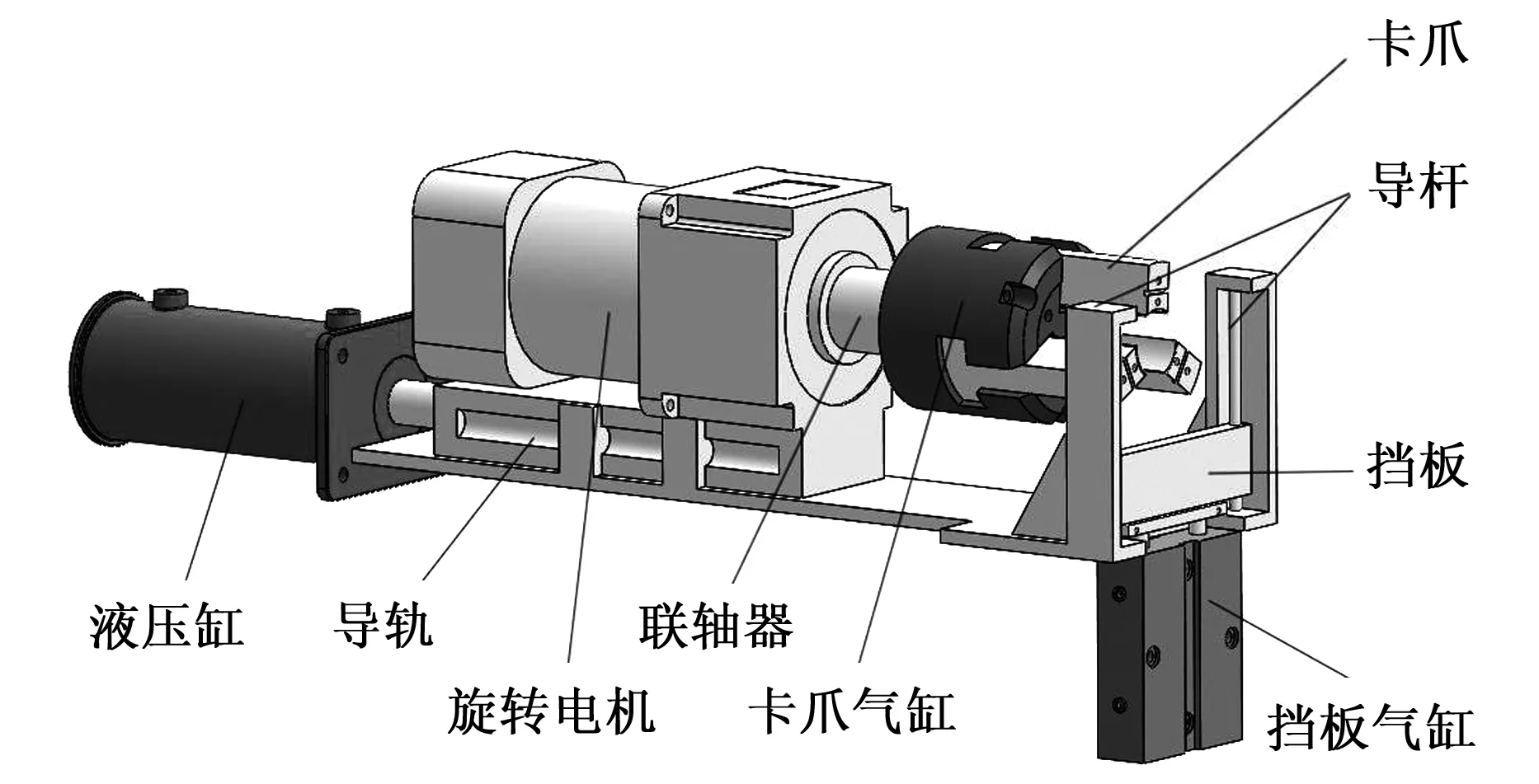

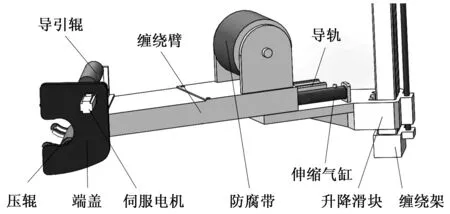

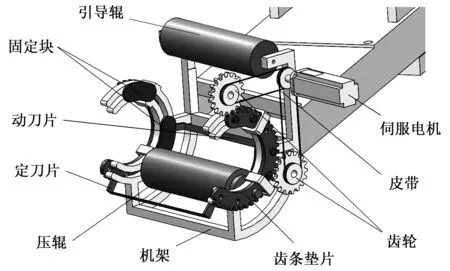

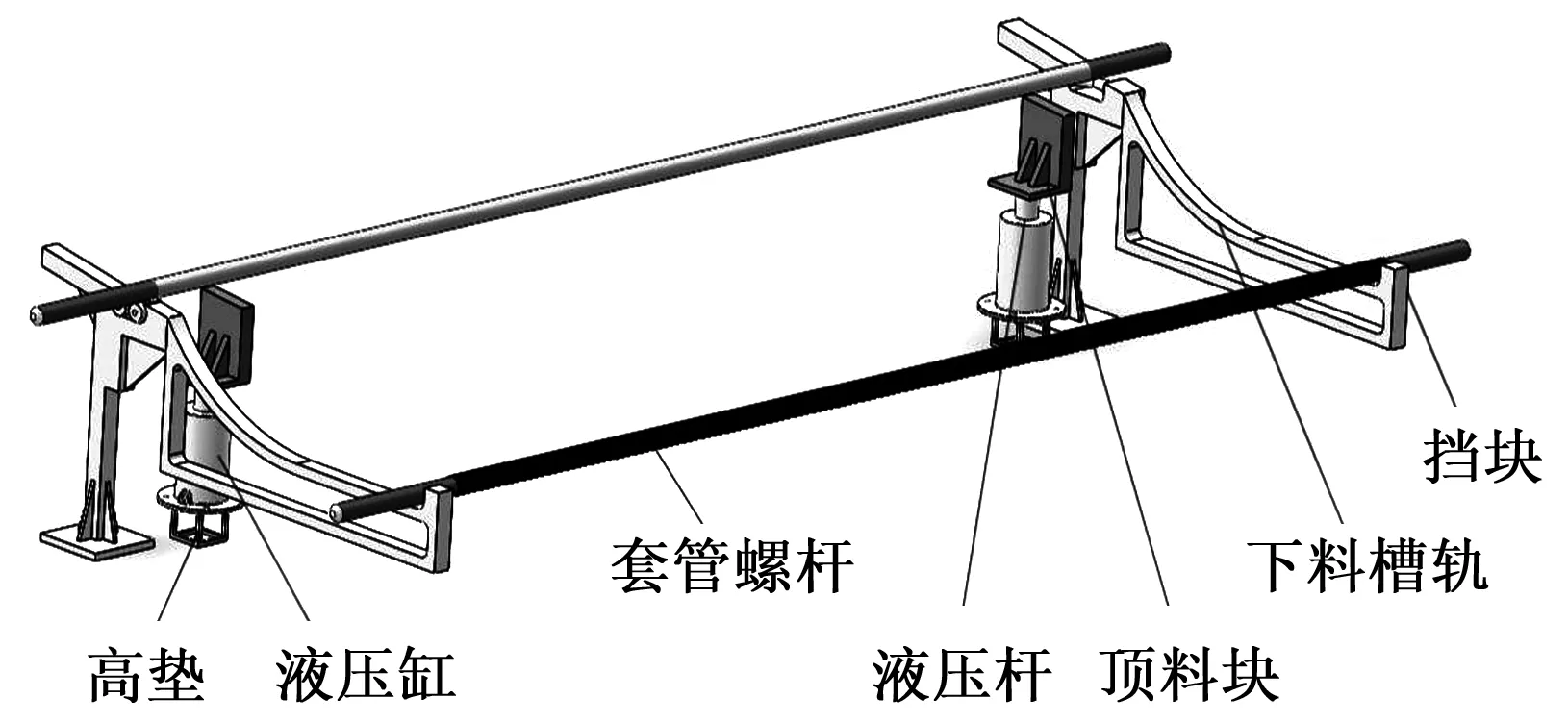

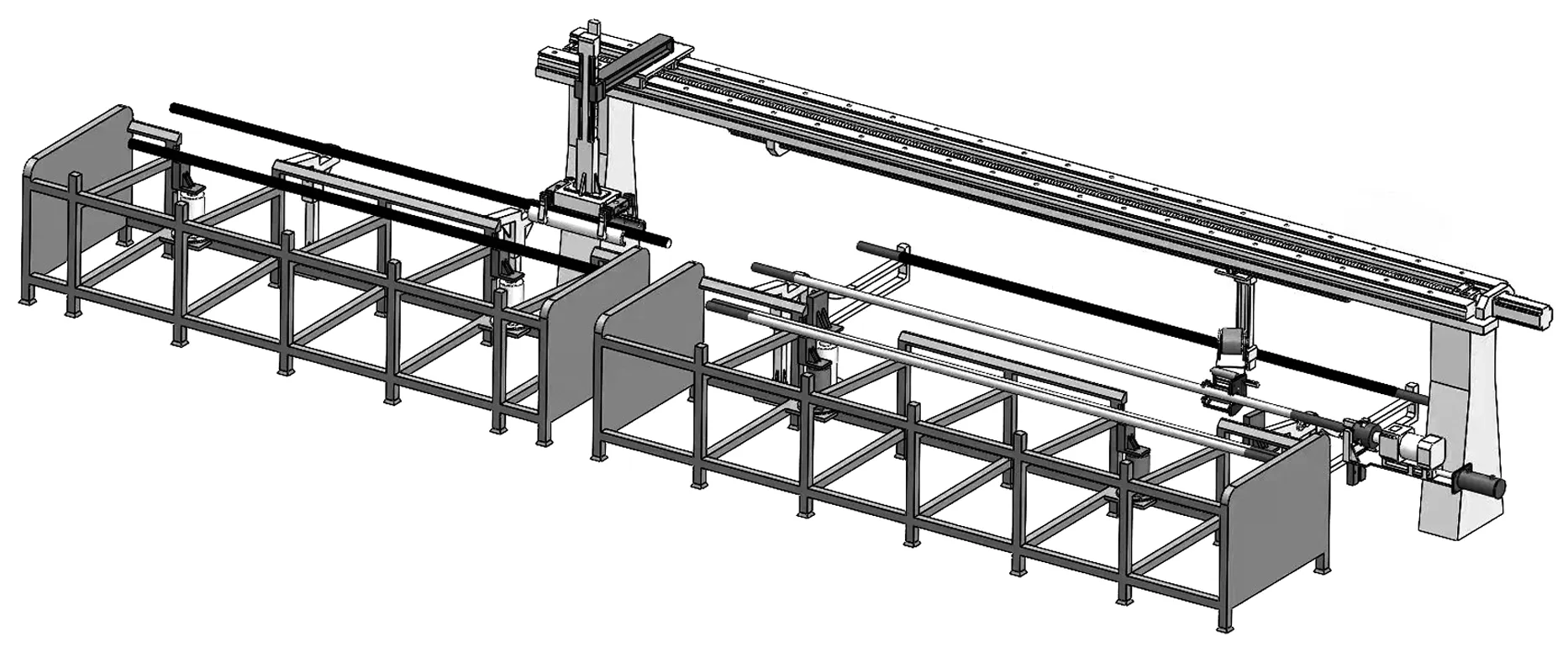

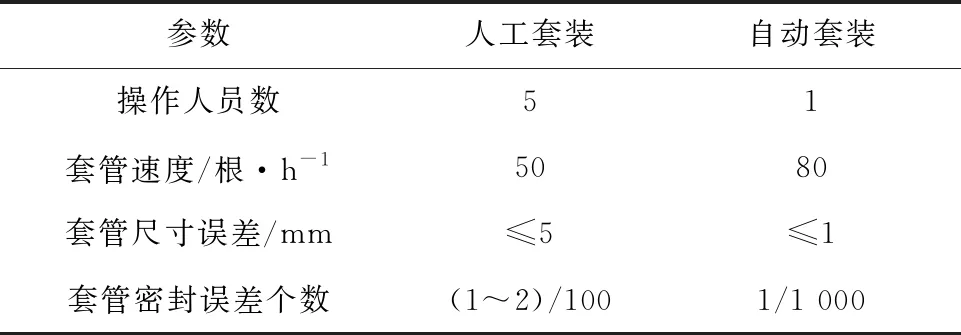

系统需要设计螺杆和套管两处自动上料机构。工作开始需要把风电螺杆传送到包装台上,之后进行防腐带缠绕环节。风电螺杆上料机构具体设计如图6所示。将风电螺杆放置于堆料槽中,堆料槽为一个倾斜坡,在重力的作用下风电螺杆会滚到堆料槽最前方。在堆料槽最前方下端放置两个液压抬升装置,通过液压缸的推动,顶料块将最前方的风电螺杆抬升一定高度,使其刚好能够顺着斜坡滚落到包装台上。为了防止一次抬升多根风电螺杆,顶料块在安装时与堆料槽内测距离L应满足:0.6d 图6 风电螺杆上料机构 中间套管上料机构和螺杆上料机构类似(见图7),只是装置整体长度要比螺杆上料机构短。 图7 套管上料机构 螺杆旋转定位装置设计如图8所示。通过液压缸控制旋转电机装置位置。待风电螺杆传送到包装台上,旋转电机装置随导轨向前移动,卡爪通过卡爪气缸固定风电螺杆。卡爪与旋转电机由联轴器相连接,带动风电螺杆做旋转运动。卡爪底部为一层橡胶垫,可进行拆卸替换,避免在夹紧旋转过程中卡爪损坏螺杆螺纹。同时在后续套管环节中,需要借助外部装置定位风电螺杆。所以在装置前端设有一组升降装置,由挡板气缸推动挡板顶住风电螺杆协助完成套管环节,同时两侧设有导杆防止挡板顶偏。 图8 旋转定位装置 防腐带缠绕机构设计如图9所示。防腐带固定在缠绕臂上,在其前方设有一个引导辊,将防腐带通过引导辊引至压辊处并适当预留出一定长度。在缠绕臂下方安装一组滑块装置和伸缩气缸,在缠绕环节前,缠绕臂通过伸缩气缸向前移动;缠绕完成后气缸缩回,缠绕臂向后移动。整个缠绕机构通过升降滑块固定在缠绕架上。升降滑块控制缠绕臂的高度,其高度是可以进行人为调整的,保证缠绕时与风电螺杆处于同轴内。 图9 防腐带缠绕装置 卷边及剪切装置设计如图10所示,为表示清楚,隐藏了侧面机架。卷边作业由压辊完成,能够环绕风电螺杆做整周旋转运动;剪切作业由一个动刀片和一个定刀片完成,当动刀片逆时针快速旋转过定刀片位置时,由于两个刀片之间有一定角度,能够实现防腐胶带的剪切。动刀片安装在固定块上,固定块与压辊安装在扇形齿垫片上,由齿轮带动扇形齿垫片运动。由于扇形齿垫片呈半月型,当旋转到一定位置时脱离齿轮控制,故设计两个齿轮传动通过伺服电机进行控制运动。 图10 卷边及剪切装置 缠绕装置与套管装置独立工作,但考虑到实际操作空间,采用龙门式支架(见图11)。将两款丝杠滑台装置分别安装在上下端:缠绕机构滑台安装在龙门支架底部,通过一台缠绕丝杠电机控制丝杠旋转,从而带动缠绕机构进行平移运动;套管机构滑台安装在龙门支架顶部,同样通过另一台套管丝杠电机控制丝杠旋转,从而带动套管机构滑块进行平移运动。 图11 龙门架 套管机构设计如图12所示,采用机械手夹取套管。为防止机械手与套管之间因摩擦不足而可能产生打滑现象,同时防止套管夹取时发生形变,设计圆管夹取的机械手,在夹取手里端填一层橡胶衬套,并可根据松紧拆卸替换。左右两个气动爪头部连接夹取手,安装在中间件凹槽处。由于套管机构梁垂直方向固定,因此在中间件与套管机构梁之间设计具有导轨的支撑臂,使丝杆通过电机驱动带动滑块,从而使整个套管机构能够进行垂直运动。 图12 套管机构 进行套管作业时,电机驱动丝杆使套管机构下降一定高度,通过气缸驱动,使夹取手处于夹紧状态,牢牢固定套管,随后驱动龙门架上的套管丝杠电机进行套管动作。 下料机构设计如图13所示。风电螺杆套管作业完成后,液压缸带动斜面顶料块抬升风电螺杆一定高度,使其刚好脱离凹槽,顺着轨道直接进入收集槽。在收集槽表端设有橡胶垫,防止风电螺杆与槽发生碰撞导致螺纹的损坏。 图13 下料机构 风电螺杆自动套装系统的整体布置如图14所示,依次为上料机构、旋转装置、缠绕装置、套管机构及下料机构。成品螺杆由上料机构上料,送至包装台进行防腐带缠绕,套管经过上料机构上料,被送至包装台上,套管机构进行套管作业,下料机构把套管螺杆推入收集槽,最终完成整套自动化流程。 图14 风电螺杆自动套装系统总装 风电螺杆自动套装各个动作通过各类电动、气动、液压元器件实现。由于螺杆、套管质量重,上料、下料和螺杆旋转需要的力较大,所以宜采用液压装置实现;而缠绕、套管需要的力小,宜采用气动装置实现;其他运动则由电机控制。由此设计自动套装电液气控制系统方案,并由PLC实现对整个系统的控制。 系统气压回路如图15所示,空气压缩机产生的气源通过分流阀分4路分别经过电磁阀输送给卡爪气缸、挡板气缸、机械手气缸和缠绕臂气缸,控制螺杆夹紧、定位、套管、缠绕臂伸缩。 图15 系统气压回路 系统液压回路如图16所示,系统配置7个液压缸,分别是2个风电螺杆上料液压缸、2个套管上料液压缸、2个下料液压缸、1个旋转装置液压缸。液压缸的动作信号通过PLC进行传输处理。由于所需的液压缸动作均往返运动,故选择双作用单活塞杆液压缸,并由电磁换向阀实现液压缸的控制。为了保证液压回路的安全性,设计过程中还需添加溢流阀、节流阀等安全器件。 图16 系统液压回路 系统电气控制图如图17所示,系统配置5个电机,依次是缠绕机构丝杠驱动电机、套管机构丝杠驱动电机、支撑臂驱动电机、旋转装置驱动电机和伺服驱动电机。通过PLC系统输出信号控制其正反转状态。 与传统人工套装作业相比,本文设计的自动套装系统作业具有较大优势。经过实际套管测试,两者技术参数对比见表1。从表1中可以看出,人工套管工人需要较大的体力劳动才能完成,一般只能单班制多人协作完成。自动套管流水线只需要一个操作检测人员,其主要工作只是开机前的准备和过程监控、检测成品,劳动强度大大降低,可以实现三班制加工,另外单个套管速度也比人工时快,可大大提高生产速率。套管尺寸误差和套管密封性是衡量风电地脚螺杆防腐质量的主要指标,自动套装下的套管尺寸误差值和套管密封误差个数都同步下降。 表1 人工套装和自动套装技术参数对比 本文针对传统人工风电螺杆套管劳动强度大、工作环境差、技术落后、效率低等缺点,分析风电螺杆保护套套装加工工艺,设计了自动套装系统的总体布置方案,完成了各部分机械结构设计(包括上料机构、旋转装置、缠绕装置、套管机构及下料机构),同时设计了自动套装电液气控制系统。测试对比显示,本系统能提高风电螺杆保护套套装加工的稳定性和生产效率,减轻工人的劳动强度,提高生产安全性,减少人工数量及人工操作失误带来的不良品,提高风电地脚螺杆防腐质量,实现套管自动化。 本文研制的自动套装系统具有良好的自动化高效节能性能,市场竞争性强,应用前景广阔。国产化风电螺杆保护套自动套装系统的成功研发为众多非标螺杆生产厂家提供了一套高效高产的生产装备,具有较高的社会和经济效益。

3.2 旋转定位装置设计

3.3 缠绕机构设计

3.4 套管机构设计

3.5 下料机构设计

3.6 自动套装系统总装

4 自动套装控制系统设计

4.1 系统气压回路设计

4.2 系统液压回路设计

4.3 系统电气控制设计

5 自动套装系统实验对比

6 结语