复杂曲面微小零件的微细切削工艺研究*

王建平,王成新

(长沙航空职业技术学院,湖南 长沙 410124)

随着科学技术特别是电子与光学技术的迅猛发展,微型机械在国防军事、航空航天以及信息等诸多领域发挥着越来越重要的作用,各种微型机械及相关技术的研究和应用越来越受到各国政府的高度重视。微型机械是极其微小而精巧的机电合一的装置,其特征之一就是微机械元件的尺寸都比常规机械元件的尺寸要小得多,但精度却比常规机械元件高得多,且构成这些微型机械的零件是各种各样而且纷繁复杂的。目前微型机械零件的制造工艺大多采用微电子工业的制造技术,加工成本昂贵,而且并不能实现真正的三维加工[1]。如何利用微小零件加工设备,通过微细切削的方式加工出微小零件,是摆在我们面前的一个重要课题。

1 微小零件微细切削加工设备及系统配置

微小零件微细切削加工设备采用自主开发设计的微小加工机床,该机床总体结构为四轴龙门形式,采用这种龙门式结构,主要是基于如下几个方面的考虑:1)采用龙门式结构可以获得较大的工作行程;2)这种龙门式结构刚性较好,抵抗弹性变形的能力较强;3)这种龙门式的对称结构容易获得较高的加工精度,适合高速、高精度加工,尤其是微细切削加工。由于该机床主要用于微小零件的微细切削加工,切削量都不是很大,所以切削力一般也不大。设计时,将X轴、Y轴和转台都设计为空气静压的形式,Z轴为滚动导轨的形式,机床结构如图1所示。由于机床的空间限制,伺服转台与其伺服电机平行放置,利用同步带驱动。3个直线轴的位置检测装置均采用分辨率为1 μm的光栅尺,伺服电机采用的是日本Sanyo Denki公司生产的交流伺服电机,伺服转台利用同步感应器进行位置检测,并组成全闭环伺服控制系统。机床的床身与导轨材料均采用泰山青花岗岩,铣头采用日本NSK的气动高速铣头,其转速可达20 000 r/min,适合微细高速切削。车削主轴是北京兴航精密主轴部件厂的液体静压主轴,其轴向与径向刚度都达到20 kg/μm,回转精度轴向与径向都达到0.1 μm。机床底座使用空气减振器,以隔离来自地面的振动和吸收机床本身发生的振动,使静态振幅衰减到纳米级。最后,机床的总体尺寸为1 200 mm×1 000 mm×1 500 mm。

图1 微细切削机床结构图

2 微小零件微细切削加工的特点及工艺要求

2.1 微细切削加工的特点

微小零件按工艺特点可以分为轴类零件、板类零件、齿轮、三维复杂零件等[2-3]。与一般的零件相比,微小零件微细切削具有如下特点。

1)尺寸微小。微小型机电系统可以达到微米级精度,其零件一般均在毫米级或微米级,假设在MEMS系统中进行整体装配时,其尺寸最多只能在厘米级,应充分保证加工的形状精度和位置精度。

2)微小零件力学性能要求高[4]。微小零件材料一般由金属、合金和复合材料等组成,机械特性较好,强度硬度较高,具有抗过载、耐磨损、耐腐蚀和耐高温的能力,可应用在恶劣的工况条件下,这使得微细加工技术能够得以发展。

3)微细切削加工与普通切削加工中的刀具所受的切削力不同[5-6]。当吃刀深度为1 μm以下磨削软钢时,刀具单位面积所受的切削阻力极大,约为1 300 kg/mm2,接近了软钢的理论剪切强度1 400 kg/mm2;当吃刀深度约为50 μm的微细铣削加工时,刀具单位面积的切削阻力急剧下降到约为100 kg/mm2;当吃刀深度为100 μm的普通切削加工时,刀具单位面积的切削阻力下降为20~30 kg/mm2。所以当切削单位的大小从数微米缩小到1微米以下时,切刀的尖端会受到很大的应力作用,进而在单位面积上产生很大的热量,使切刀的尖端局部区域升到极高的温度,因此在进行微细切削时,最好采用耐热性高、耐磨性强、高温硬度和高温强度的金刚石材料。

2.2 微小零件微细切削的工艺要求

微小零件的微细切削加工工艺与常规零件的切削加工不同。其工艺设计关系到能否高效率、高质量地加工出精度高、成本低的微小零件[7-8]。制定微小零件微细切削的加工工艺时不但应遵循常规的加工要求和规律,还应注意如下问题。

1)毛坯加工余量最小化。在微细切削中,刀具的每次进刀量均较小,每次切削去除的材料也不多,这样可以减少由切削力导致的加工变形,确保刀具使用的可靠性和加工精度,加工时的毛坯尺寸决定了零件材料的去除总量。如果毛坯加工的余量太大,就会使加工时间增加,从而导致加工效率下降。所以,微细切削加工前可以在普通机床上进行粗加工,使微细切削加工时的加工余量为最小。

2)加工方式和刀具类型的合理选择。微细切削的加工方式较多,应选取合理的加工工艺和刀具。如:加工外圆柱面时可以采用传统的车削方式进行粗加工,这样可以提高加工效率;精加工时可以采用车铣复合加工方式,能减少切削力过大导致的工件弹性变形,确保零件的加工精度。在微细铣削加工时,一般先采用较大尺寸的立铣刀进行粗加工,以提高刀具的寿命和加工效率;再采用较小尺寸的铣刀进行精加工,选择较高切削速度,以减小工件变形,确保加工精度。

3)科学安排加工工艺。加工的先后顺序对产品的加工质量有着重要影响,所以必须合理安排加工工艺。如:在轴的回转面上有平面微小异形轴特征,首先要完成回转表面的加工,再进行回转面上平面的加工,工艺适合采用先车削后铣削的过程。而对于直径较小或平面较大的异形轴,它的刚性较差,为减小铣削导致的加工变形,应采取先加工平面再加工回转面的工艺顺序,先铣削后车削。车削时主轴转速要低,减小断续切削导致的冲击。

4)合理确定走刀路线。微小轴类零件微细切削时如果采用顶尖进行装夹,一是容易将工件顶弯,二是容易在工件刚性最差的部位产生让刀,所以微小轴类零件微细切削时一般不使用顶尖进行微细车削,为确保工艺稳定性,减少工件的径向让刀量,经常采用逆向进给的方式进行车削,刀具应从床头向尾座的方向进给,使工件承受拉力作用。

5)加工工序尽量集中。微小零件进行微细切削时,应尽可能遵循工序集中的原则,尽量减少刀具的使用,尽可能减少换刀和刀具调整次数,这样不仅可以提高刀具的利用率及切削加工的自动化程度,而且可以提高微细切削零件的加工质量。

3 复杂曲面微小零件微细切削加工刀具和参数的选择

3.1 刀具选择

3.1.1 刀具材料的选择

由于微细切削加工时,其切削力一般都比较大,因此经常选用耐热、耐磨和高强度的刀具材料。为了能够达到较高的切削精度,要求刀具的刃口半径和背吃刀量都在数十微米以内,但是切削时如果刀具的吃刀深度太小,容易出现打滑而不能进行连续切削的现象。硬质合金是由硬度很高的难熔金属碳化物(WC、TiC、TaC和TbC等)和金属粘结剂(Co、Ni、Mo等)用粉末冶金的方法制成的,它的常温硬度为89~93 HRA,耐热温度为8 000~10 000 ℃,具有良好的耐磨性、耐热性,因此微细切削加工的刀具常采用硬质合金材料制作的刀具。在微细切削过程中,如果将硬质合金刀具的刃口半径精修到在几十微米以内,切削加工时的磨损速度就会较快,因此硬质合金刀具只适于刃口半径较大时对微小零件进行粗加工,精加工时必须考虑使用硬度和耐磨度更高的刀具材料。金刚石是碳的同素异形体,是自然界中最硬的刀具材料,因此精加工时常常采用金刚石材料刀具[9-11]。

3.1.2 刀具形状的选择

对复杂的三维曲面进行加工时,常常选用球头铣刀,刀具形状如图2所示。

图2 球头铣刀形状

由于球头铣刀的形状决定了它的尺寸不可能做到足够小,因此一般采取球头铣刀对尺寸相对较大的零件进行加工或对尺寸很小的微小零件进行粗加工,而对微小零件的精加工则一般采用伪球头刀,伪球头刀的形状如图3所示。

图3 伪球头刀形状

3.2 切削用量选择

微细切削实际加工时,刀具材料为硬质合金,工件材料为硬铝,刀具转速为6 000 r/min;粗加工时切削深度为0.05 mm,进给速度为1.5 mm/s;精加工时切削深度0.025 mm,进给速度为1.2 mm/s。

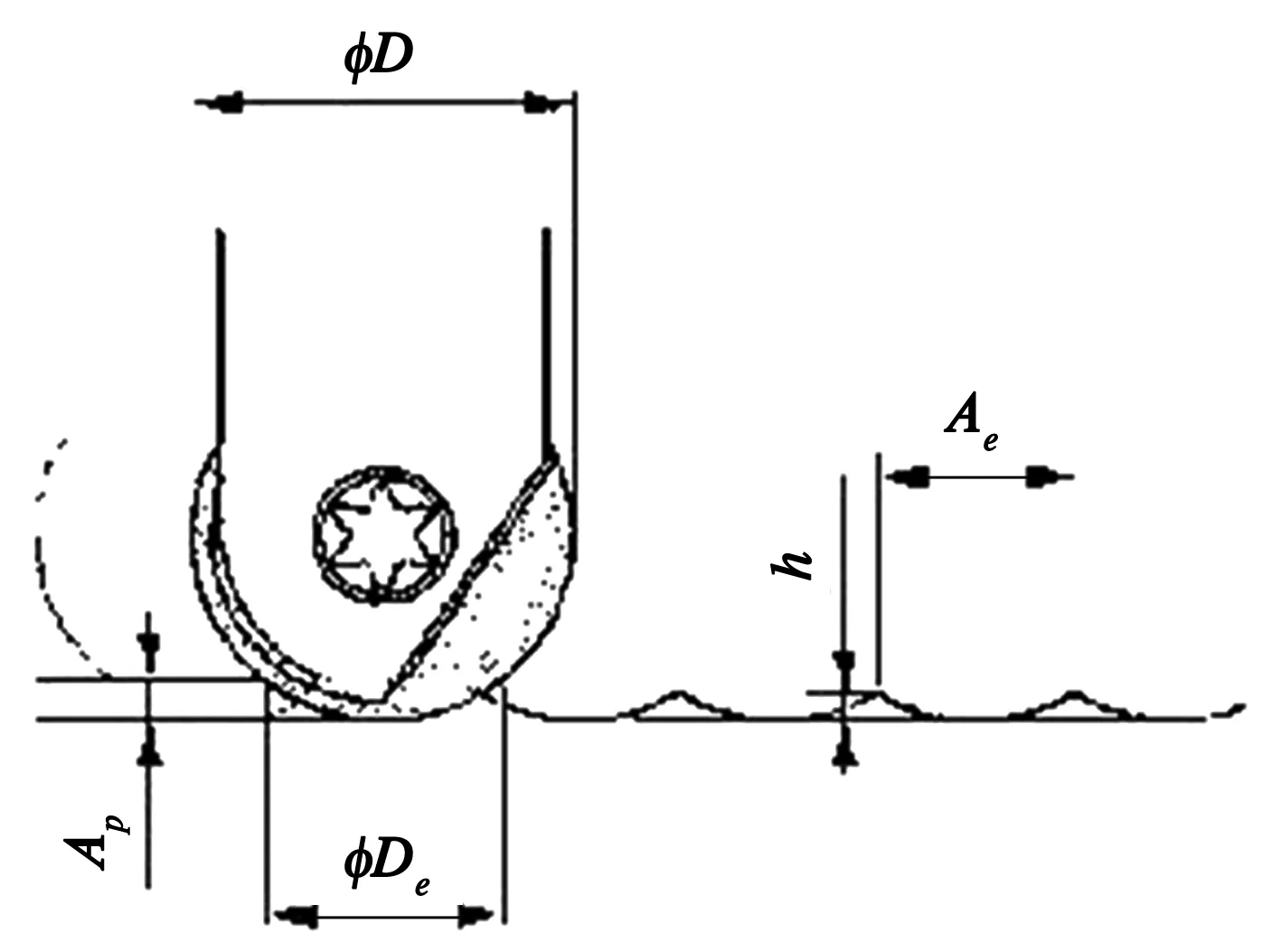

对于球头立铣刀(见图4),有效刀具直径De(单位为mm)为:

图4 球头铣刀的加工参数

(1)

式中,Ap是切削深度,单位为mm;D是铣刀球头直径,单位为mm。

残留高度h(单位为mm)为:

(2)

式中,Ae是切削宽度,单位为mm。

由式2可得:

(3)

切削速度vc(单位为m/min)为:

vc=πnDe/1 000

(4)

式中,n是主轴转速,单位为r/min。

因此,若粗精加工都采用球头铣刀,当球头直径D=1.5 mm,零件表面粗糙度要求为Ra3.2 μm时,即要保证切削厚度残留高度h≤0.003 2 mm,则切削宽度Ae≤0.14 mm;又由主轴转速以及切削深度可知,粗加工切削速度为vc=7.12 m/min,精加工切削速度为vc=5.08 m/min。

对于伪球头刀(见图5),有效刀具直径De(单位为mm)为:

图5 伪球头刀的加工参数

(5)

式中,Ap是切削深度,单位为mm;r是刀尖半径,单位为mm;θ是伪球头刀锥角。

残留高度h(单位为mm)为:

(6)

式中,Ae是切削宽度,单位为mm。

故由式6得到:

(7)

和球头铣刀一样,伪球头刀的切削速度vc(单位为m/min)为:

vc=πnDe/1 000

(8)

因此,若粗精加工都用伪球头刀,当刀具锥角θ=60°,刀尖半径r=0.1 mm,零件表面粗糙度要求为Ra3.2 μm时,即要保证切削厚度残留高度h≤0.003 2 mm,则切削宽度Ae≤0.104 mm;又由主轴转速以及切削深度可知,粗加工切削速度为vc=0.77 m/min,精加工切削速度为vc=1.19 m/min。

从球头铣刀和伪球头刀的切削参数可以看出,球头刀适合粗加工,而伪球头刀只适合对曲面细微处进行最后的修整。所以微细切削加工一般采用球头刀具。

4 复杂曲面微细切削加工的实际加工

为了验证数控程序的正确性,在进行复杂曲面微小零件的加工之前,首先应在MasterCAM2022系统中进行仿真,MasterCAM2022仿真加工结果如图6所示。微小零件实际加工的结果如图7所示。从实验加工结果来看,加工出来的零件精度基本满足要求。存在的问题如下:相对于眼眶等部位的细微曲面来说,精度仍然达不到要求,因为刀具半径偏大,部分曲面不能完全加工到位,并且受精密机床定位精度的影响,其加工精度相对较差。由此可见,要实现复杂曲面微小零件的高精密加工,需要设计出更精细、更耐磨的刀具(如金刚石球刀),同时提高数控机床的定位精度。

图6 仿真加工结果

图7 实际加工结果

5 结语

通过科学设计复杂曲面微小零件微细切削的加工工艺,合理规划刀具路径,正确设置切削参数,在微小零件加工机床上用硬铝作为工件材料试加工出了一个复杂曲面微小零件样件。从实验加工结果来看,零件精度基本满足要求。本文通过对复杂曲面微小零件微细切削加工工艺的研究,旨在指导微细切削加工过程,为微细制造技术的研究与应用奠定基础。