基于成组技术的数控编程

方振红,李锐阳,周德民,张 伟,彭华武

(中国兵器工业集团江山重工研究院,湖北 襄阳 441100)

1 引言

为适应市场的需要,大批量个性化定制已成为制造业的主流生产方式。客户需求的多样化,导致了产品种类的多样化,进一步导致了零部件的多样化,增加了制造成本和响应时间。尽管数控设备适合于加工多品种、小批量零件,能提高生产效率,但是如果对每种数控加工的零件都单独进行程序编制和调试,就会增加编程人员的工作量,限制数控设备的产能[1]。

在大批量定制的生产模式下,修改成熟零件的模型参数是生成新零件的常用方法。参数化设计、零部件的标准化、模块化产生大量几何形状、结构、功能、工艺等特性相似的零部件[2]。

一方面,大批量的个性化定制会给企业带来生存危机。只有低成本地快速满足客户的个性化需求,企业才能从大批量个性化定制中获利。如何减少生产环节内部零件的多样性,适应快节奏的产品更替,迎合多样化的用户需求,成为制造企业必须考虑、认真对待的问题。另一方面,个性化定制集中产生的众多相似零部件,也给人们提供了从全局看问题的机遇,给了成组技术施展的舞台。

成组技术(Group Technology, GT)是一门逐步发展的新技术,它突破了局限于单一产品的批量概念,以多个产品的成组批量代替单独批量。成组技术是研究如何识别、发掘、汇集、应用事物的相似性,寻求解决这一组问题相对统一的最优方案,以期取得规模经济效益的一门工程技术[3]。成组技术从全局察看相近性的思想,贯穿于设计、制造、管理各个阶段。在产品设计阶段,通过标准化、系列化、模块化减少了零件品种规格;在制造阶段,按几何形状、工艺过程相似性原则,把不同产品中结构、工艺相似的零件合并成一个加工组或零件族,针对零件族编制工艺规程,设计工艺装备,从而扩大了成组加工批量,实现科学的生产管理,缩短生产周期,降低生产成本。典型零件、典型工艺是应用成组技术进行工艺规程编制的产物。

通常,零件由一到多个加工(工艺)特征组成,数控加工时,一个特征对应一个程序组段。数控编程完全可引入“成组技术”的理念,对零件程序进行模块化分割,基于成组技术对零件族及其加工特征进行数控编程[4]。

2 基于成组技术编程

基于成组技术进行数控编程,不再仅针对一个具体零件设计程序,而是将大量分散的零件按相似性归并成组,针对零件族及其加工特征进行编程,让编程过程集中进行、信息重复使用,避免低效重复劳动,使程序设计标准化、模块化、高效化[5]。

基于成组技术编程有两种方式:自动编程与手工编程。

2.1 自动编程

以UG NX软件为例,同族零件的CAM编程过程、加工策略、参数设置几乎完全一致。基于成组技术的自动编程,常用部件族工具、定制加工模板的方法。

2.1.1 部件族工具

使用部件族工具的前提条件是创建部件族。首先创建并应用表达式,进行典型零件的参数建模[6-7];接着依据工艺为典型零件创建加工工序;然后应用部件族工具,创建并调用Excel表格中的参数赋值,得到附带工序刀路、尺寸不同、结构相似的多个同族零件;最后对各零件所带工序刀轨进行重生及后处理,即可获得具体零件的数控程序。

UG NX的部件族工具菜单如图1所示。

图1 UG部件族工具菜单

这些同族零件的UG文档属性为只读,所以在刀轨重生后,需改名另存,从而实现“从共性到个性”的标准化、规范化重用。

2.1.2 定制加工模板

定制加工模板的前提条件是设置完成复合零件的典型工序的各类参数。进行模板设置时,要分别在几何视图、机床视图下全选视图对象及其各级子项,在快捷菜单中选择“对象”下的“模板设置”命令,在弹出的“模板设置”对话框中,勾选模板设置栏的两处复选项(见图2)。

图2 模板设置复选项

完成参数配置和模板设置后,将其存储在NX安装目录下的metric模板文件夹中,使其成为待选模板文件。最后,打开加工类型选项文件cam_general.opt,添加选项并保存,从而完成加工模板的定制。

加工模板定制是基于通用工艺特征的刀轨设计进行的。相对于部件族工具,其适用性更广,只要工艺特征相似即可调用,能使工艺参数标准化、编程劳动轻量化。

2.1.3 CAM编程实例

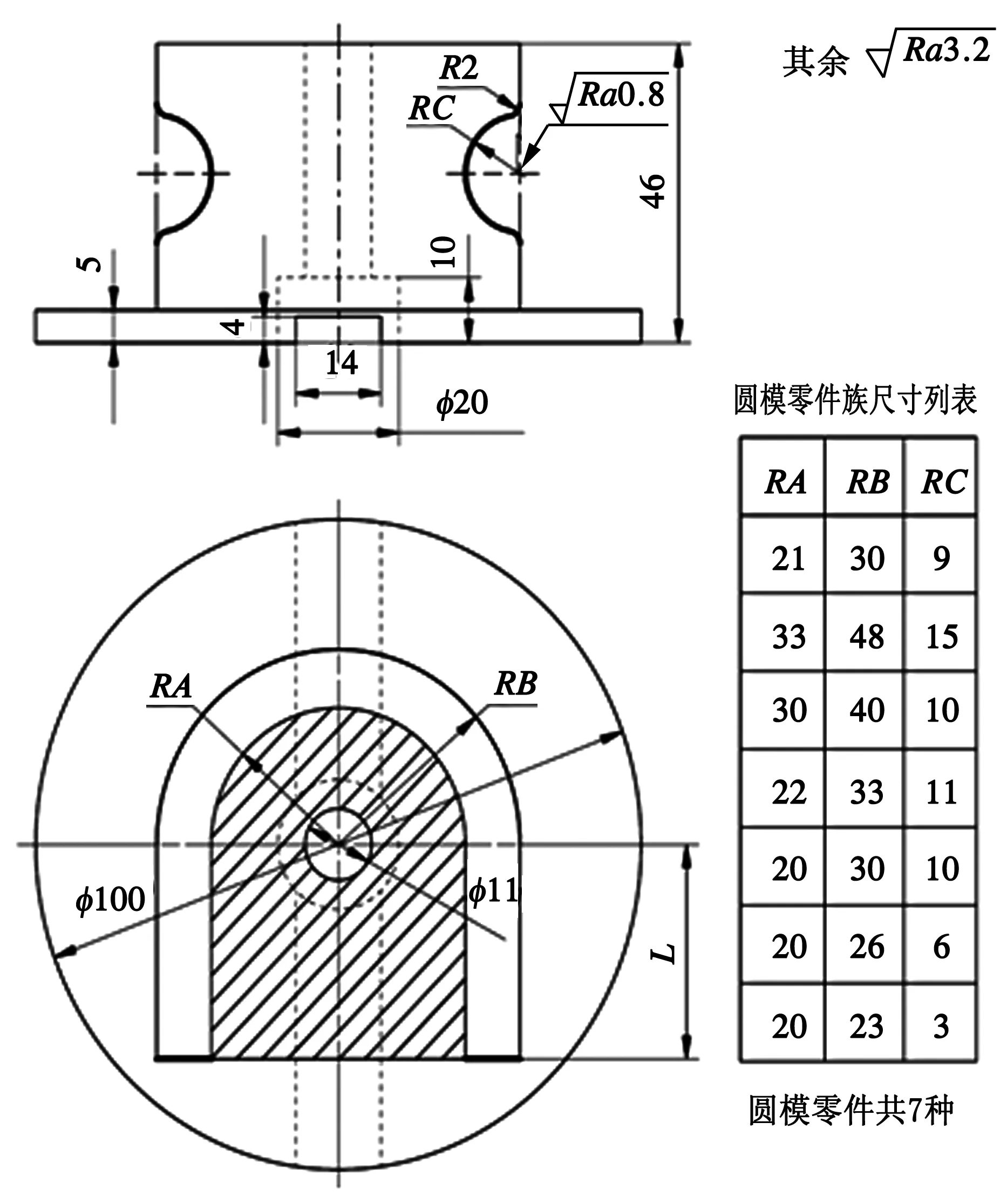

例如:某弯管机构有7种规格的圆模零件,其设计图及尺寸RA、RB、RC数值系列如图3所示。因其结构、工艺相似,归并为圆模零件族。

图3 圆模零件族设计图

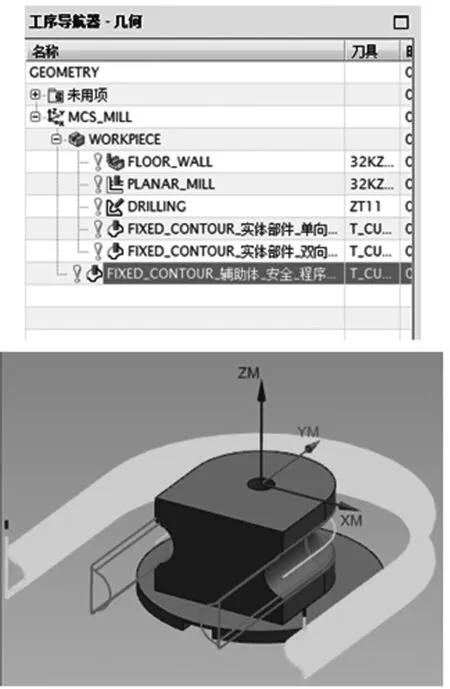

圆模零件族典型零件的三维模型及工序刀轨如图4所示。

图4 圆弧环槽曲面加工

同族的具体零件,其曲面加工工序往往采用中心轨迹编程,其刀轨与零件的尺寸密切相关,而且CAM软件生成的加工程序容量较大,修改不便。因此,CAM软件生成的典型零件的数控程序无法为同族零件所共用。但这是CAM软件编程的共同缺点,能共享过程,不能共享结果。

2.2 手工编程

基于成组技术手工编程,常借助参数化宏程序。

在自动编程技术高度发达的现在,手工编程仍然无法被完全取代,正是因为手工编制的宏程序具有短小精悍、修改灵活的独特优点,恰好弥补了CAM软件编程的缺点[8]。

含有变量、算术或逻辑运算、循环语句,用于完成一定功能的程序称为宏程序。用变量代替具体的特征尺寸规格,是参数化宏程序最基本的特点,它完美契合了“基于成组技术进行参数化编程”的理念[9-10]。参数化宏程序通常以加工(工艺)特征为基本单元进行编程,一个宏程序对应一个加工特征。

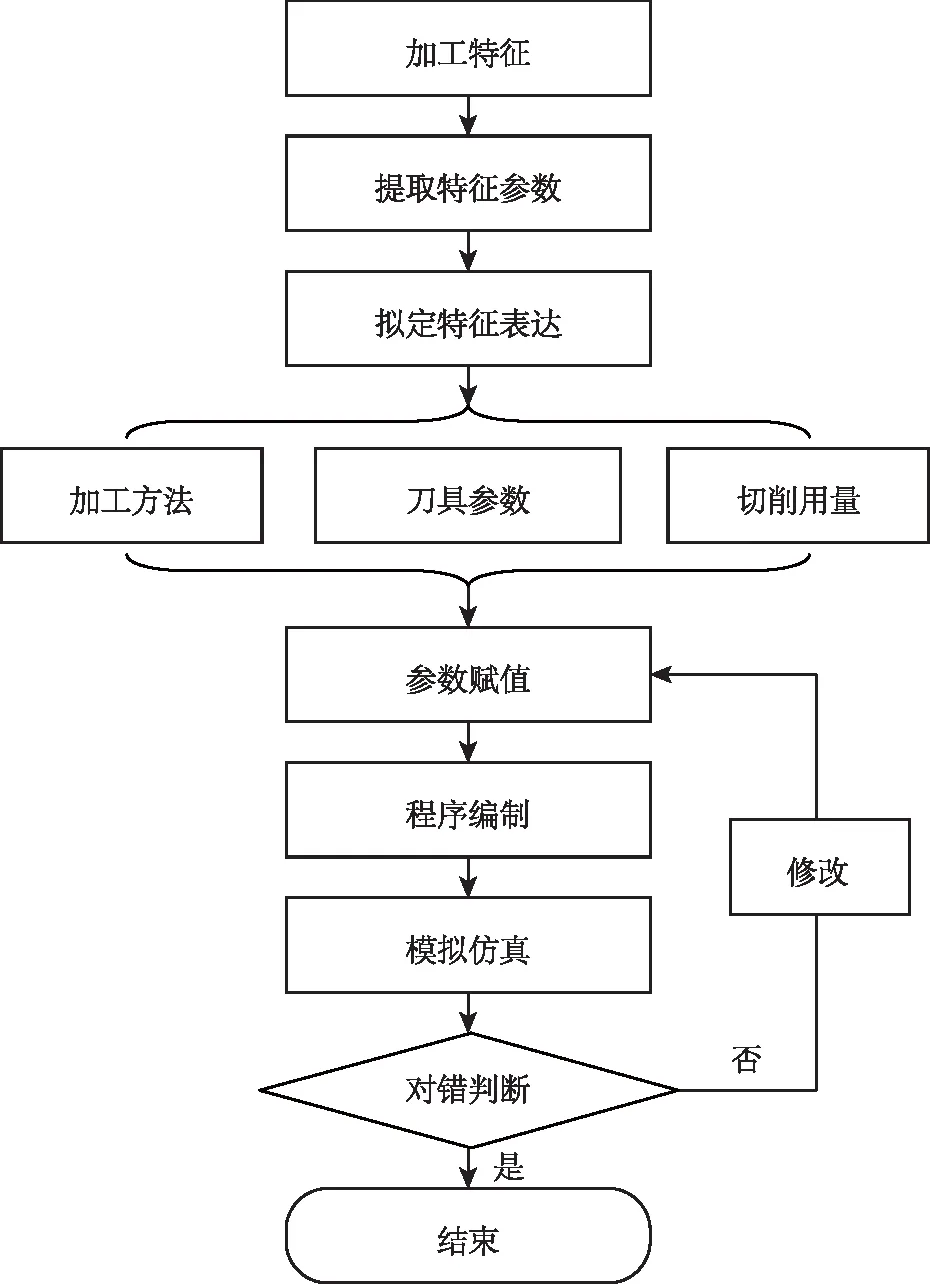

参数化宏程序编制流程如图5所示。

图5 参数化宏程序编制流程

铣锥孔、铣螺纹、铣方槽、铣腰槽、铣斜面、倒圆角、插铣斜线、插铣圆弧……只要能用参数或代数方程表示的加工特征,都可以编制出参数化宏程序。有了加工特征参数化宏程序,零件的数控程序就能够在宏程序共享(调用)的基础上编制完成。

参数化宏程序共享有两种方式:指令模块调用和子程序调用。

2.2.1 指令模块调用

首先,将参数化宏程序当作系统程序,写入系统RAM中。

接着,修改数控设备的系统参数,指定宏程序和代码间的对应关系,定制指令模块。

这些定制的指令模块,对应着相应的参数化宏程序,能完成特定的加工内容。只是其中较难理解的算术、逻辑运算过程已经整理固化。所以,在进行模块编程时,不需要任何的推理。

使用指令模块编程时,在写入代码的同时还要指定其位置、尺寸、刀具等参数信息,通过变量将信息传送到对应的宏程序中。指令模块编程增加了系统代码的适应能力和柔性,又被称为柔性模块编程。但是,用户宏程序变为系统程序后,会长期占用系统内存。定制的指令模块数量越多,功能越复杂,占用的内存量就越多,会影响其他零件的加工。这种方式对内存较小的老旧设备不太适用。

法那科0i-MA系统可以分别定义10个G代码、10个M代码。这种定制的G(M)代码必须与系统自带的G(M)代码指令不同。

0i-MA系统G指令调用宏程序,参数号与程序号之间的对应关系见表1。

表1 参数号与程序号之间的对应关系(G指令)

0i-MA系统M指令调用宏程序,参数号与程序号之间的对应关系见表2。

表2 参数号与程序号之间的对应关系(M指令)

2.2.2 标准子程序调用

法那科系统的M98指令可调用子程序,上级子程序可调用下级子程序,最多可嵌套4级。零件程序可看作一系列标准子程序按工艺内容的排列、组合。

前文说过,只要能用参数或代数方程表示的加工特征,都可以编制出子程序格式的参数化宏程序。与模块调用方式不同的是,这些标准子程序保存在DNC服务器或个人计算机内部文件夹中,不受机床内存的限制,能够不断补充。收集的加工特征子程序越多,零件的编程效率就越高。标准子程序已成为企业知识库的一个组成部分。

通常,根据具体零件的加工特征及其分类,先找出其对应的参数化宏程序;再根据该加工特征的尺寸规格,修改宏程序中的特征参数赋值,模拟无误后,才将主程序和子程序同时发送到数控机床中,加工完成后,程序可删除。因此,并不长期占用系统内存。

2.2.3 参数化宏程序运用实例

前文所提到的圆模零件族,其腰部有3个加工特征——凸台中部环槽及其上、下圆角。采用标准子程序调用方式进行编程。

工件坐标系原点为工件上表面RB圆弧的圆心。3个加工特征的编程原点皆为圆弧圆心。

Z向分层铣削3个特征曲面。角度为自变量,X、Z坐标为因变量。用勾股定理计算下缘圆弧圆心的Z轴坐标,用反正弦函数计算圆弧间的切点所对应的角度。

刀具为厚6 mm带R3圆角的φ100可转位T型槽铣刀,槽刀片的圆心轨迹是图6所示的3段粗实线,是由XZ截面上的特征轮廓圆弧向外偏移3 mm形成。

图6 T型槽刀片圆心轨迹

主程序如下,相应子程序如图7右侧部分所示。

a)仿真界面

O0101 (主程序号)

T01 M06

G54 G90 G17 G80 G40 G0

G43 H1 Z300 M03 S500

#1=33 (轮廓直线部分长度)

#2=30 (轮廓半径RB)

#3=9 (环槽半径RC)

#7=50 (T型槽刀盘名义半径)

#8=3 (T型槽刀盘刀片圆弧半径)

#9=#7-#8 (T型槽刀盘的圆柱部分半径)

#11=#1+#7+10 (安全下刀点的Y轴坐标)

X-80 Y-#11 M08

M98 P0102 (调用环槽上缘R2子程序)

M98 P0103 (调用RC环槽子程序)

M98 P0104 (调用环槽下缘R2子程序)

G00 Z300 M05

M30

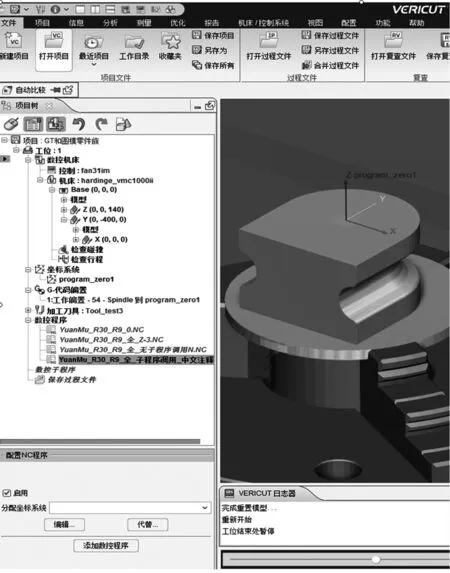

执行主程序,逐级调用子程序。应用VERICUT软件对程序进行模拟仿真,仿真结果与设计模型完全重合(见图7)。

加工其他规格圆模零件,操作人员只需修改主程序中RB、RC的变量赋值;想要提高加工效率,可加大相应子程序中的角度步距#5的赋值。

因此,基于成组技术的参数化宏程序能最大限度地重用信息。适当修改宏程序中参数就能满足全族零件的加工需要,避免了重复编程、输入、调试,能大幅度地缩短辅助时间,降低出错概率[11]。

3 结语

基于成组技术进行数控编程,传统的数控编程被简化为以加工(工艺)特征为模块的数控编程,不仅简化了数控程序的设计过程,提高了数控机床的生产率和质量的稳定性,还有利于数控程序设计的智能化、模块化和自动化,是适应大批量个性化定制的需求,适应快节奏的产品更替,实现数控设备高效产出的有效途径。

相较于CAM软件编程,手工编制参数化宏程序是基于成组技术对零件族及其加工特征进行数控编程的最佳选择。