协作机器人在焊装车间发泡件安装中的应用

魏国兴 王亭力 王志 宫正军 林增宇 马立新

(1.一汽模具制造有限公司,长春 130013;2.一汽-大众汽车有限公司佛山分公司,佛山 528237)

1 前言

随着科技的不断进步,特别是工业4.0 的到来,广泛采用工业机器人的自动化生产线已成为制造业的核心装备。在智能制造时代,为了应对消费者日益增长的定制化产品的需求,智能工厂需要在有限空间内充分利用现有资源,建设灵活、安全、可快速变化的智能生产线,为适应新产品的生产,更换生产线,缩短产品制造时间,需要灵活快速的生产单元来满足这些需求,并提高制造企业产能和效率,降低成本,因此传统工业机器人的不足逐渐凸显。

a.部署成本高。设计一条由机器人和自动化设备组成的生产线,是一个系统工程,整个过程包括生产线的自动化方案、自动化设备的设计制造和安装、符合工艺要求的机器人编程和调试、以及后续的培训和维护工作,因此机器人的部署成本较高。

b.无法满足中小企业需求。中小企业的产品一般以小批量、定制化、短周期为特征,没有太多的资金对生产线进行大规模部署和改造,并且对产品的投资回报率更为敏感。这要求机器人具有较低的综合成本、快速部署或者重新部署能力、简单上手的使用方法,传统机器人很难满足。

c.无法满足新兴的协作市场需求。工业机器人一直以来都是高精度、高速度自动化设备的典范,在绝大多数工厂中出于安全性考虑,一般都要使用围栏把机器人和人员进行隔离。而新兴行业中的特点是产品种类很多、体积普遍不大、对操作人员的灵活度要求高。如果人和机器人之间要进行交互,整体效率低于单独使用人。随着机器人与人协同作业的需求越来越多,整个作业过程安全方便,高效智能,因此协作机器人逐渐兴起。

2 协作机器人四要素

协作机器人是一种能在协作区域内与人直接进行交互的机器人,如图1 所示,区域1 是协作机器人单独工作区域,区域2 是协作机器人与人直接进行交互的协作区域。与传统工业机器人相比,特点主要有操作简单、灵活方便、安全可靠、技术融合。

图1 协作区域和工作区域

2.1 操作简单

传统机器人的使用难度较高,只有专业人士能够熟练使用机器人完成配置、编程以及维护的工作,普通用户很少具备这样的能力。操作简单是协作机器人设计的重点内容,其中涉及具体技术包含各类图形化编程、工艺内容、示教形式、指令丰富程度、二次开发以及系统扩展性,离线输出等。和传统机器人的示教方式不同,操作人员可以直接拖着协作机器人各关节,运动到理想的姿态并记录。拖动示教功能特性免去了传统工业机器人复杂的编程和配置,使其操作简单,操作人员不需要经过系统的培训和学习。为了提升协作机器人的可操作性,通过不断对机器人的编程语言进行研究和优化,无线示教、图形化编程等技术日趋成熟,机器人行业的深沟壁垒已不复存在。

2.2 灵活方便

协作机器人的灵活方便既体现在本身灵活,也体现在布局灵活。协作机器人产品多数为6 轴及以上的多关节机器人,其本身质量及负载较小,产品运输和安装形式灵活多样。适用于柔性、灵活度和精准度要求较高的行业,满足多种工业生产现场及服务行业的操作需要。以传统机器人为主的自动化生产线,机器人作为整个生产线中的重要组成部分,如果某个环节的机器人损坏,在没有设计备份的情况下,整条生产线可能要停工。而协作机器人的独立性很强,它代替的是单独的人,二者之间可以互换,因此整个生产流程灵活性很高。

2.3 安全可靠

要使机器人与人更加亲密地合作,人的安全必须首先得到保障,如今协作机器人在主动安全性方面已经得到了加强。2016 年3 月,国际标准化组织针对协作机器人发布了最新的工业标准ISO/TS 15066: 2016 Robots and robotic devices-Collaborative robots 作为支持ISO 10218 的补充文档,该标准进一步明确了协作机器人的设计细节及系统安全技术规范。ISO/TS 15066 中提到协作机器人使用以下四个安全措施。

a.安全等级受监控的停止,一旦和人员发生触碰,协作机器人立即停止动作;

b.手动示教,机器人只能在操作人员的控制下移动;

c.速度和分离监控,当操作人员接近时,机器人会自动降低其速度,直至机器人将要被触摸时停止;

d.功率和力限制,机器人在可携带的有效载荷以及如果意外撞到人身上会施加的力量受到限制。

2.4 技术融合

感知是机器人与人、机器人与环境、以及机器人之间进行交互的基础。就感知技术而言,除了多传感信息融合依然是研究热点之外,机器人越发呈现出与脑神经科学、生物技术、人工智能、认知科学、网络大数据技术等深度交叉融合的态势。未来的研究方向为主动感知与自然交互理论及方法,更多传感器加入,使机器人能够理解人类发出的声音、手势和图形指令。研究复杂动态环境下知识的主动获取、学习与推理方法,视觉认知与基于动态环境的主动行为意图理解与预测理论,机器人的自主学习与机器人知识增殖方法,以及多模态人机协作的态势感知与自然交互方法[1]。实现机器人与人之间相互的意图理解、信息交流,以及自然和谐的情感交互,不断衍生出丰富的功能以适应不同的应用需求。

3 传统安装发泡件的方案

发泡件是一种由特种热塑性橡胶、膨胀剂、匀泡剂、成核剂等组成的热膨胀型空腔部件隔音材料,不含有机溶剂和毒害物质,膨胀分解产物为氮气、二氧化碳及少量水蒸气,安全环保无污染。如图2 所示,发泡件可在汽车的电泳、中涂、面漆工序中自然热膨胀形成闭孔材料填充于空腔部件中,起到隔音作用,可同时适用于油面粘接和非油面粘接。具有体轻隔音效果好,可在温度为150~180 ℃常压高倍率膨胀,经常用于汽车白车身总成产品上某些具有空腔的部位。

图2 发泡件

焊装线安装发泡件通常有2 种方式,分别是使用发泡件设备和人工上件的形式。

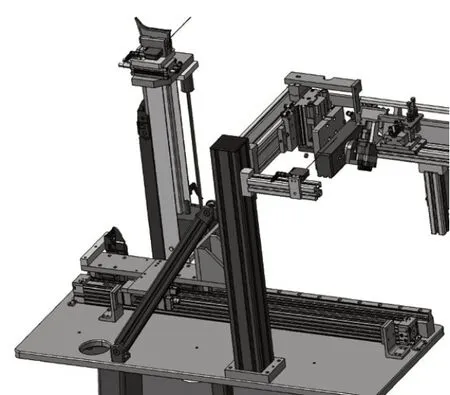

3.1 使用发泡件设备

如图3 所示,发泡件设备是一种能将一堆无序排列的发泡件在振动、旋转的作用下,通过皮带将发泡件按照一定的姿态送入轨道,在轨道末端,由专用的定位机构将发泡件定位,机器人将发泡件取走之后,后面的发泡件重复之前的动作。

图3 发泡件设备

发泡设备由三部分组成,排列部分,滑道部分和末端定位部分。如图4 所示,排列部分通常由电机及其一系列附件组成,操作人员将发泡件倒入料箱之后,发泡件通过皮带进入到设备内部,通过内部的振动和旋转,发泡件以相同的姿态排列出来。

图4 排列部分

图5 所示为发泡件设备的滑道部分,滑道上会停留一排发泡件,随着发泡件不断消耗,滑道上的发泡件源源不断补充上来。

图5 滑道部分

图6 所示为发泡件设备末端定位装置,为了提高重复定位精度,定位装置会根据发泡件的形状对其进行定位,保证每次抓取时精度一致,定位装置安装在滑台上,机器人取完发泡件后,滑动去取下一个发泡件,并不断重复此过程。

图6 末端定位部分

3.2 人工上件

人工上件是发泡件安装的形式之一,当机器人抓件放到放置台后,工人手持2 个发泡件安装到车身产品上,根据焊装线体节拍为49 s,也就是每一个49 s,操作人员完成一次上件,表1 所示为人工上件的操作时序。

表1 工人上件动作时序

从表1 可以计算出一个工人的劳动时间为11.1 s,线体的节拍为49 s,如果在此工位单独安排1 名工人,其负荷率为22.7%,负荷率较低。

4 协作机器人安装发泡件的方案

使用发泡件设备可以减少人员的使用,但发泡件设备成本较高,一般由国外公司设计制造,如果发泡件的种类不止一种,则需要多种发泡件设备,与发泡件设备配合的机器人及抓具也增加了成本压力;如果采用人工上件,人员的负荷率很低造成浪费,随着生产年限积累,人力成本大大增加,如何平衡成本和人员负荷率成为了解决问题的关键。

使用协作机器人安装发泡件的设计方案思路如下,将发泡件定位在放置台上,使用协作机器人从放置台上取发泡件,安装在车身产品上。相比于工业机器人,协作机器人的成本更低,放置台上的发泡件数量为60 个(左右各30 个),工人可以在30 min 内随时补充放置台上消耗的发泡件,而不需要49 s 一个循环原地等待。因此该位置无需配备专门的工人,附近工位的人员可以兼顾到此工位。

4.1 发泡件放置台

发泡件放置台(图7)是用来放置发泡件的夹具,协作机器人手持抓具从放置台上取件,放置台上的发泡件数量为60 个,在线体正常生产的情况下,可保证半个小时内的产品供应。每个发泡件下方装有检测开关,当位置上有发泡件时,协作机器人可以过来抓取,随着发泡件的不断消耗,工人随时可以在放置台上添加发泡件,保证协作机器人始终正常工作。在此工位上,人和协作机器人协同作业,不需要额外的安全设备对人进行保护。

图7 发泡件放置台

4.2 夹持气爪设计和验证

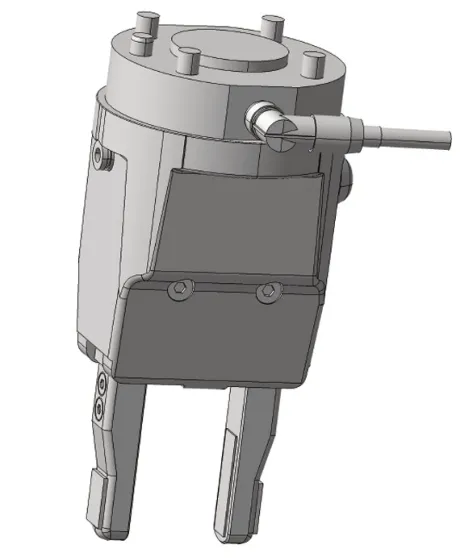

为了保证抓具能够稳定可靠地工作,气缸的选型尤为重要,既能抓件稳定,又能将抓具的负载控制在最小范围。图8 所示为夹持气爪示意,该气爪选用的是JMHZ2 系列的平行开闭型气爪,导轨与夹爪的集成化结构,实现了高刚性和高精度。

图8 夹持气爪示意

图9 为该气爪的爆炸图,主要由气缸本体、夹爪部分、法兰连接部分和外壳4 部分组成。气缸本体用于提供夹持的动力;夹爪部分用于将发泡件夹持固定;法兰连接部分的一端连接协作机器人的6 轴,一端连接气缸的底部;外壳是将气缸、电气接头等尖锐部分包裹起来,防止误伤到操作人员。

图9 夹持气爪爆炸

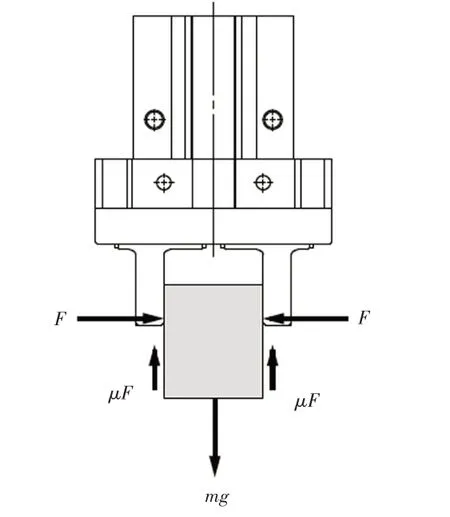

气爪气缸的一个重要参数是气缸的夹持力,协作机器人在夹持发泡件的过程中会产生加速度和冲击力,如图10 所示,气缸的夹持力计算如下。

图10 夹持力分析

式中,F为发泡件的夹持力;μ为摩擦因数(μ取0.1);m为发泡件质量;g为重力加速度;a为安全系数(a>1,这里取a=4);

计算得到夹持力为发泡件质量的20 倍,发泡件的质量为0.05 kg,F=9.8 N。

因为夹持的是发泡件的外表面,如图11 所示,受力点到气缸表面的距离L=40 mm,从图12 可以得出,当压力为0.3 MPa 时,夹紧力约为10 N,满足夹持力要求,所以选择JMHZ2-12D 型气缸。

图11 受力距离示意

图12 JMHZ2-12D夹持力和夹持点距离的关系

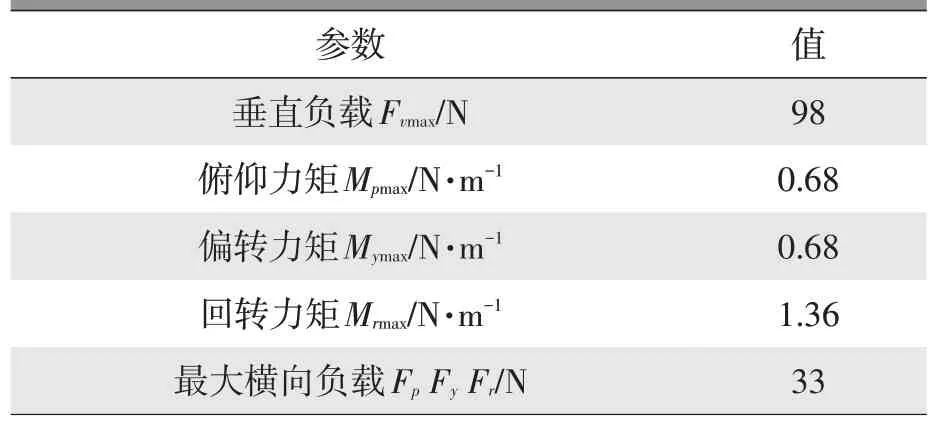

根据夹持力确定了气缸型号之后,还需要校核气缸所承受的外力矩是否满足要求,JMHZ2-12D 的最大负荷和允许力矩如表2 和图13 所示。

表2 JMHZ2-12D负荷与力矩参数

图13 受力分析

夹爪抓取发泡的姿态如图14 所示,经过实测,发泡件插入车身产品的力约为Fv=10 N,小于垂直负载98 N。除了发泡件的插入的力,协作机器人在搬运发泡件的过程中还受到多方向的力矩,同样需要校核。

图14 抓取姿态

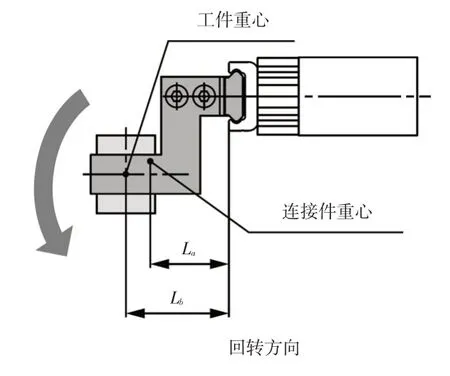

俯仰方向,加速度引起的力矩。如图15 所示,连接件质量(单侧)m1 为0.05 kg,发泡件质量m2 为0.05 kg,搬运的停止端产生的加速度A 为3 g(g 为重力加速度),Fp的计算公式为:

图15 俯仰方向受力

计算得出Fp=4.41 N,到连接件重心的距离La=0.02 m,Lb=0.05 m,俯仰力矩Mp的公式为:

计算得出Mp=0.13 N·m。

偏转方向。加速度引起的力矩如图16 所示,Fy的计算公式同公式(2)。

图16 偏转方向受力

计算得出Fy=4.41 N,到连接件重心的距离La=0,Lb=0,所以My=0。

回转方向。如图17 所示,夹爪和发泡件的自重也会引起力矩,自重的力Fr的计算公式如下:

图17 回转方向受力

计算得出Fr=1.47 N,回转力矩Mr的公式如下:

计算得出Mr=0.14 N·m。

负载率的计算公式为:

计算得出α=0.29,负载率小于1,且Fp、Fy和Fr都在最大负载为33 N 以下,因此气缸的选择和抓具的设计满足使用要求。

4.3 机器人选型

影响机器人选型的因素包括末端工具的负载、机器人手臂的工作半径以及重复定位精度等,发泡件的孔插入到车身产品的螺柱内,与车身产品配合的部位为塑料件,误差为±0.2 mm,而一般的协作机器人的误差精度在±0.05 mm 以上,因此最终影响机器人选型的因素是夹持气爪和发泡件负载以及机器人的工作半径。

如图18 所示,通过CATIA 软件,将夹爪和发泡件填上密度信息,可以得到质量和重心的位置,将以上信息应用在机器人的重心偏置距离和负载的曲线内,如图19 所示,满足机器人的负载要求。

图18 夹爪的重心位置

图19 工具重心偏置距离和负载曲线

机器人的工作半径需要同时覆盖放置台和车身产品发泡件的位置,根据实际工艺布局,选择工作半径为1 327 mm,选定的机器人型号为JAKA Zu 12(图20),协作机器人质量为41 kg,有效负载为12 kg,重复定位精度为±0.03 mm,满足使用要求。表3 为协作机器人各个关节的动作范围和最大速度。

表3 JAKA Zu 12运动参数

图20 协作机器人

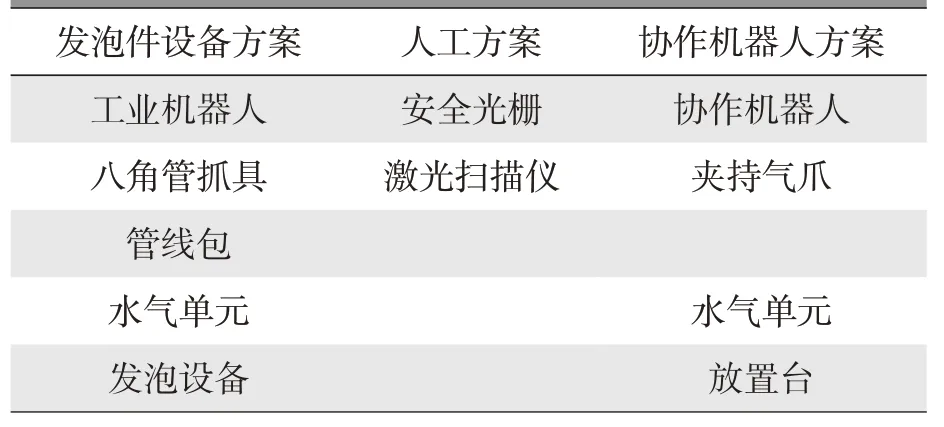

4.4 成本对比

通过对3 种方案进行详细阐述,功能上都可以实现安装发泡件的需求,但实际的成本却有很大区别。表4 为2 种方案的外购件明细,仅发泡设备一项的成本就在百万元以上,而一个发泡件的放置台的成本在万元左右,协作机器人的成本也低于工业机器人八角管抓具的体积远大于夹持气爪,成本也更高。人工上件方案的外购设备虽然只有安全光栅和激光扫描仪,但是随着使用时间的增长,人工成本是一笔昂贵的支出,同时也会影响线体的自动化水平。通过对比可以得出结论,使用协作机器人方案成本更低。

表4 3种方案外购设备明细

5 结束语

使用协作机器人在焊装车间安装发泡件较好地平衡了人员使用和设备成本之间的关系,在二者之间找到了一种新的实现形式,焊装车间其他工位的小型件同样可借鉴本研究思路,同时为协作机器人的创新应用提供了一个很好的参考。随着协作机器人不断的发展和普及,未来会有越来越多的协作机器人应用于焊装领域,人和机器协同作业将会大范围进入公众视野。