先进焊接技术在水下装备中的应用分析

王晋忠, 柴 斐, 汪卓然, 高林山, 董 鹏,*

(1.海军装备部驻西安地区军事代表局, 陕西 西安 710054;2.中国船舶集团汾西重工有限责任公司, 山西 太原 030022;3.太原理工大学 材料科学与工程学院, 山西 太原 030024)

0 引 言

我国大陆海岸线长约18 400 km,可管辖的海域面积达3×106km2。因此,提高海洋资源开发能力,维护国家海洋权益,保障国家领海安全,已成为刻不容缓的战略任务。水下装备是一类可辅助或替代人类在复杂、高危的水下特殊环境中进行作业的军民两用型装备,是海洋开发和海洋防卫不可或缺的关键元素。随着我国海洋强国战略的确立,要求海洋资源开发和海洋权益维护由近海、浅海向远海、深海拓展,相应的水下装备也必然向长航时、大水深方向发展[1-2]。因而,水下装备用耐压壳体材料也呈现出高强化和轻量化的发展趋势[2]。

钛合金具有轻质、高强、耐蚀和无磁的特性,是深海环境用耐压壳体的理想材料[3-4]。焊接是耐压壳体建造过程中不可或缺的技术,很大程度上决定了产品的质量以及服役可靠性。然而,众所周知,钛合金在300 ℃以上开始快速吸氢、450 ℃以上开始快速吸氧、600 ℃以上开始快速吸氮,因而焊缝的气孔倾向和脆化倾向明显[5];此外,钛合金的弹性模量小,而屈服强度高,因而焊接变形大且不易矫正。特别是考虑到耐压壳体服役在高水压和高盐度环境,面临较大的应力腐蚀风险,因而,需要先进的焊接技术,以保障耐压壳体承压焊缝的质量。

水下装备用耐压壳体以圆筒和锥筒为主,受限于锻造设备能力和加工成本,一般采用中厚板卷制+焊接的方式完成,壳体上的焊缝主要包括卷筒纵缝、筒-法兰的环缝以及筒/孔座的相贯线焊缝(管-管插接对接平焊缝),如图1所示。

图1 水下装备耐压壳体主承载焊缝

文中针对钛合金的真空电子束焊、激光焊、搅拌摩擦焊和等离子弧焊的接头组织性能特点进行梳理,并分析它们在钛合金耐压壳体建造中的适用性和潜在难点,以期为钛合金耐压壳体的高质量建造提供技术参考。

1 钛合金耐压壳体的真空电子束焊

真空电子束焊是利用加速后的电子束流(0.3~0.7倍的光速)作为焊接热源,通过电子束与被焊金属原子的非弹性散射,将电子的动能转化成热能,使金属迅速熔化,随后在真空环境中冷却结晶形成焊缝[6]。电子束的热源密度(105~109 W/cm2)在所有焊接热源中居于首位,几乎可以胜任所有材料的焊接。

对于钛合金,真空电子束焊的使用几乎可以杜绝所有与气体有关的缺陷(气孔和焊缝氧化),接头强度系数可达到0.95以上[7-8],无须开坡口,无须使用填充材料,并且热影响区窄,焊接变形小。此外,电子束的自动化程度高,能够通过焊枪的运动实现空间曲线的一致性焊接。

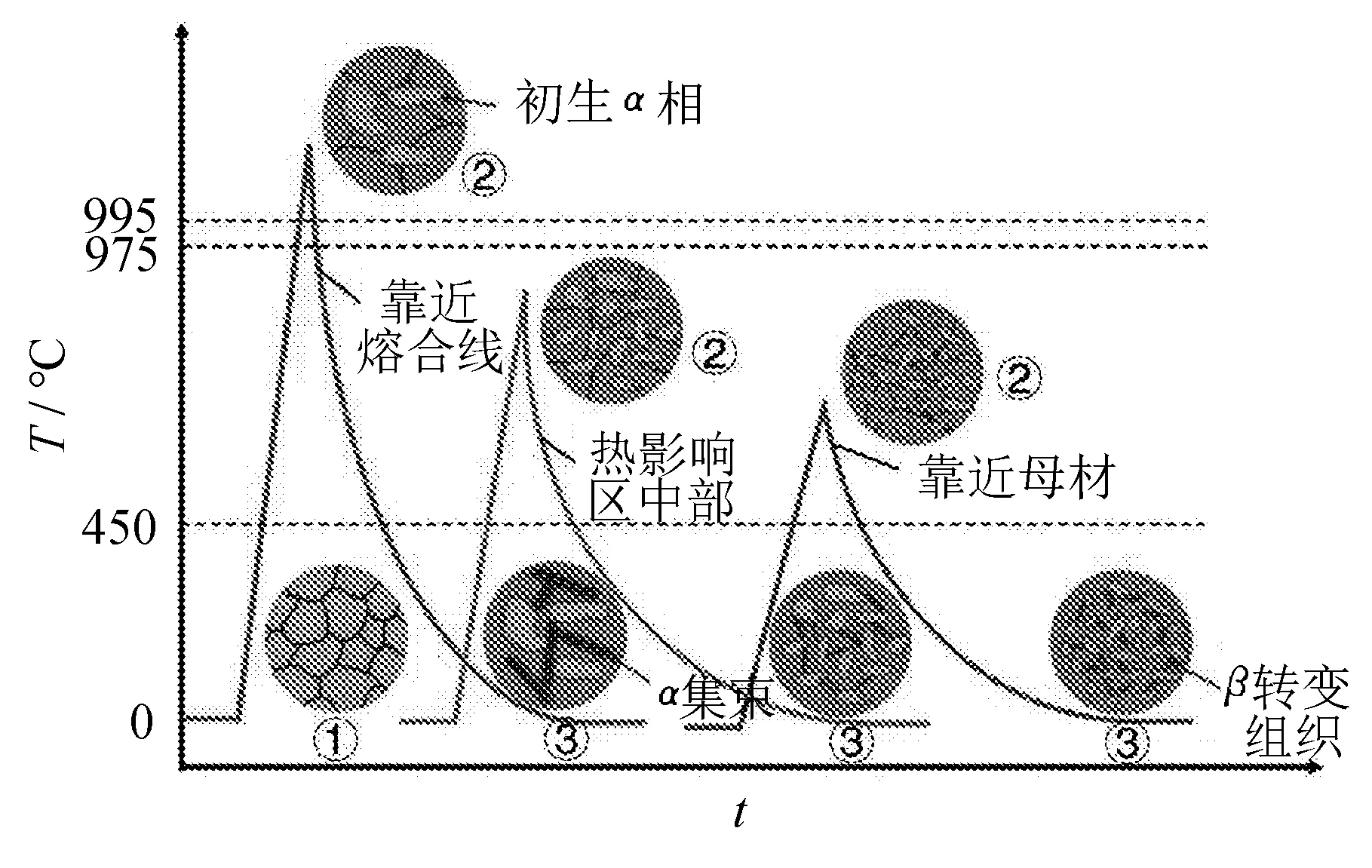

大量研究报道表明[7-10],由于电子束焊接过程极快的冷却速度,钛合金焊缝为针状马氏体α′相弥散分布在柱状晶内,热影响区存在较显著的组织不均匀性,随着距熔合区距离增大,β相组织含量逐渐降低,初生α相含量逐渐升高,其组织转变机理如图2所示。

图2 钛合金电子束焊热影响区组织形成机理示意图

由于针状马氏体的存在,焊缝的韧性下降,主要表现为冲击功和断裂延伸率有不同程度的降低。从NB/T 47014的要求来看,电子束焊接完全能够满足耐压壳体的焊接质量要求。

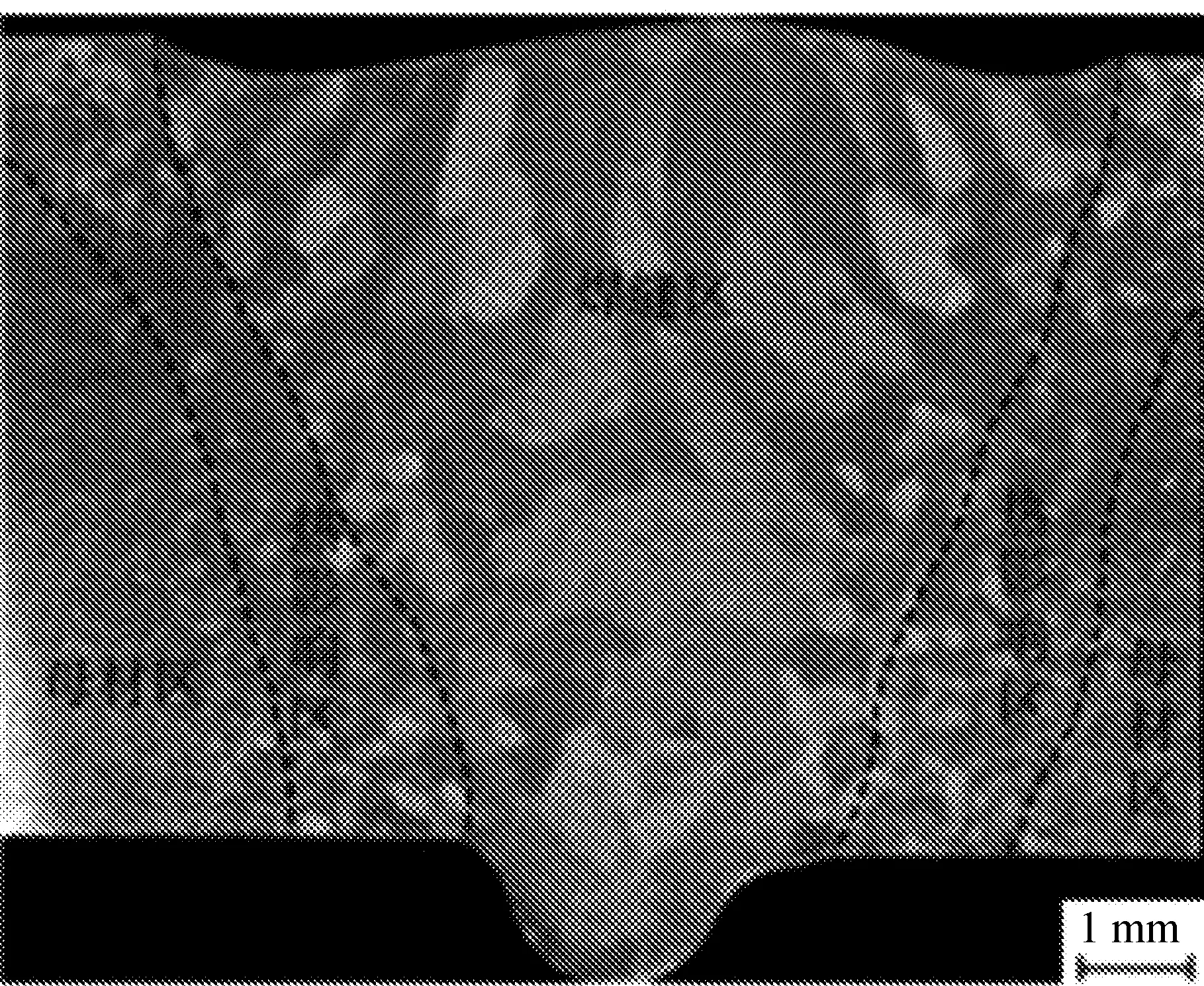

由于电子束焊属于动能焊接,电子束会破坏熔池底部的表面张力,因而在不使用背部垫板时,焊缝背面成型较差,经常表现为背面咬边和喷溅,如图3所示。

图3 钛合金电子束背面成型效果

因此,电子束焊接结构应优先考虑使用锁底结构设计,其次是背面施加衬垫。电子束焊接对工件的组对间隙要求严格,超标的间隙必然会导致电子束流切割工件。

综上,从钛合金耐压壳体的焊缝特点而言,卷圆纵缝的对接间隙控制难度大,也无法使用锁底结构,后续的校圆工序对焊缝背面成型要求严格,因此该焊缝不适合使用电子束焊接;在真空室尺寸能满足要求的情况下,电子束焊是耐压壳体环缝和相贯线焊缝的理想成型方法,“奋斗者”号载人潜水器钛合金载人舱赤道焊缝就是通过电子束焊接完成的,如图4所示[4]。

(a) 半球冲压成型

2 钛合金耐压壳体的激光-电弧复合焊

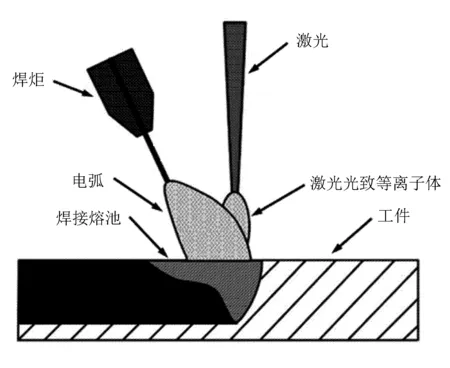

激光复合焊技术原理和接头横截面典型特征如图5所示。

(a) 激光复合焊技术原理

激光-电弧复合焊技术是将激光和电弧两种物理性质完全不同的热源复合在一起的技术[6],其技术原理见图5(a)。

激光-电弧复合焊不仅是激光热源和电弧热源简单的叠加,其热源的耦合机理比较复杂,普遍认为[6,11]:激光能量密度高,在金属上方产生大量光致等离子体,光致等离子体会吸收反射一部分激光能量,激光能量利用率降低,加入电弧后,光致等离子体被稀释,激光利用率提高;电弧的作用范围较大,作用于工件表面,工件温度提高,提高了工件对激光的吸收率,增加了熔深;激光能量密度高,使得金属瞬间熔化,大量熔融金属为电弧提供了自由电子,降低了电弧通道的电阻,使得电弧能够稳定燃烧,激光对电弧具有稳弧和引导作用。

激光-电弧复合焊接技术既能发挥激光焊接和传统电弧焊接的优势,又可以避免各自的缺点,使得激光-电弧复合焊接取得了 “1+1>2” 的效果。

1)降低了复合焊对间隙和错边精度的要求;

2)增加了焊缝的熔深;

3)增加焊接过程的稳定性。

图5(b)是激光电弧复合焊接头典型横截面,可以看出,焊缝呈明显高脚杯状,这是因为试件顶部的熔化由电弧主导,因而宽而浅;底部的熔化由激光主导,焊缝窄而深。通常根据焊接能量密度的不同,焊缝处分为焊缝顶部电弧作用区、中部混合作用区、底部激光作用区。一般而言,钛合金激光电弧复合焊接头的强度系数可达到0.9以上[11]。对于退火态TC4钛合金,接头强度系数甚至可以达到1.0[12]。

激光-电弧复合焊特别适合钛合金耐压壳体的环缝焊接,由于空间尺寸不受限制,多用于大型舱段的合拢焊接,如图6所示。

图6 某大型钛合金耐压壳体激光电弧复合焊合段

3 钛合金耐压壳体的等离子弧焊

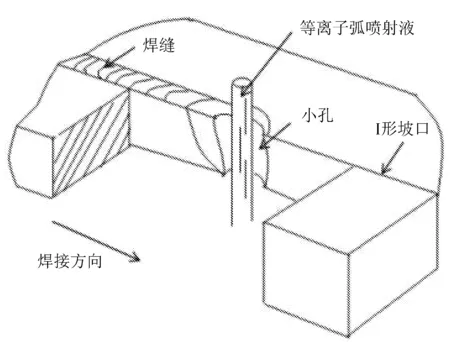

等离子弧焊是利用等离子弧作为热源,对母材金属进行加热以及熔化,并获得焊接接头的一种高能束熔焊方法[6]。穿透型等离子弧焊接原理如图7所示。

图7 穿透型等离子弧焊原理图

由于弧柱受到极大程度的压缩,等离子弧喷出速度较快,焊件被完全穿透,此时在焊接熔池中形成贯穿整个焊件的小孔,在焊件背面还会出现尾焰。等离子弧随着焊接方向进行不断的移动,熔化的金属受到表面张力的作用,沿着小孔两侧的固体壁面向熔池后方流动,不断地将形成的小孔封锁形成焊缝[6]。与 TIG 焊相比,等离子弧焊接的能量集中、焊接速度快、焊接薄板金属材料时造成的焊件变形小。

等离子弧焊接头横截面典型形貌如图8所示。

图8 钛合金等离子弧焊接头典型横截面形貌

从图8可以看出,相较于高能束流焊,其焊缝晶粒明显粗大。因而,焊缝通常是接头力学性能的薄弱环节,断裂一般发生在焊缝位置,但依然能维持较大的强度系数(0.8~0.9)[13-14]。需要注意的是,等离子弧焊焊缝的冲击韧性较母材显著下降[15]。

对于钛合金耐压壳体,等离子弧焊特别适合于卷筒纵缝的焊接,主要得益于厚板的单面焊双面成型质量、生产效率高和对组对间隙的较大容忍度;其次是环缝,由于环缝成型后期涉及焊缝的搭接,这对于焊接操作人员的技能水平要求较高;受限于孔座的尺寸和空间位置,等离子弧焊不适合孔座相贯线焊缝的成型。

4 钛合金耐压壳体的搅拌摩擦焊

众所周知,搅拌摩擦焊是利用搅拌头与工件间的摩擦产热和金属的塑性变形热加热、软化金属,金属搅拌头的旋转和行进过程中发生塑性迁移,形成致密的焊缝,如图9所示。

图9 搅拌摩擦焊原理图

由于焊缝是在热塑性状态下受挤压完成的,因而组织致密、晶粒细小、力学性能优异[16]。

迄今为止,搅拌摩擦焊在铝合金、镁合金等低熔点材料的连接上取得了巨大的成功[17]。对钛合金而言,由于其较高的熔点,致使搅拌头磨损严重,制约了该技术的应用[18]。对于TC4钛合金搅拌摩擦的研究表明[19],搅拌区的组织为原始β相、转变β相和片状α相; 热机影响区由于热和塑性变形的双重作用,原来的带状α相经过动态再结晶转变为细小的等轴α相晶粒; 热影响区由于热的作用,β相增多,而α相减少。Liu F C等[20]对Ti-6Al-4V 钛合金 FSW 接头的拉伸试验结果表明,接头的抗拉强度可达到母材的 92%,断裂位置在焊核区,呈典型的韧性断裂。栾国红等[21]对Ti-6Al-4V 钛合金搅拌摩擦焊接头的力学性能研究表明,接头强度系数可以达到0.9,但延伸率仅有1.8%;Sungook Y等[22]指出,当旋转速度为 250 r /min,焊接速度在 50 ~ 100 mm /min 时,Ti-6Al-4V 钛合金 FSW 接头延展性随焊接速度的增加而减小。

相较于铝合金,其搅拌摩擦焊工程化应用进展缓慢,还是以实验室研究为主,但其高强度、小变形、低能耗、绿色无污染等优点在钛合金耐压壳体的成型中具有无可比拟的优势。随着研究者在钛合金耐磨搅拌摩擦材料、无匙孔技术等方面研究的不断深入,该技术在壳体纵缝、法兰环缝和上的应用前景巨大。

5 结论与展望

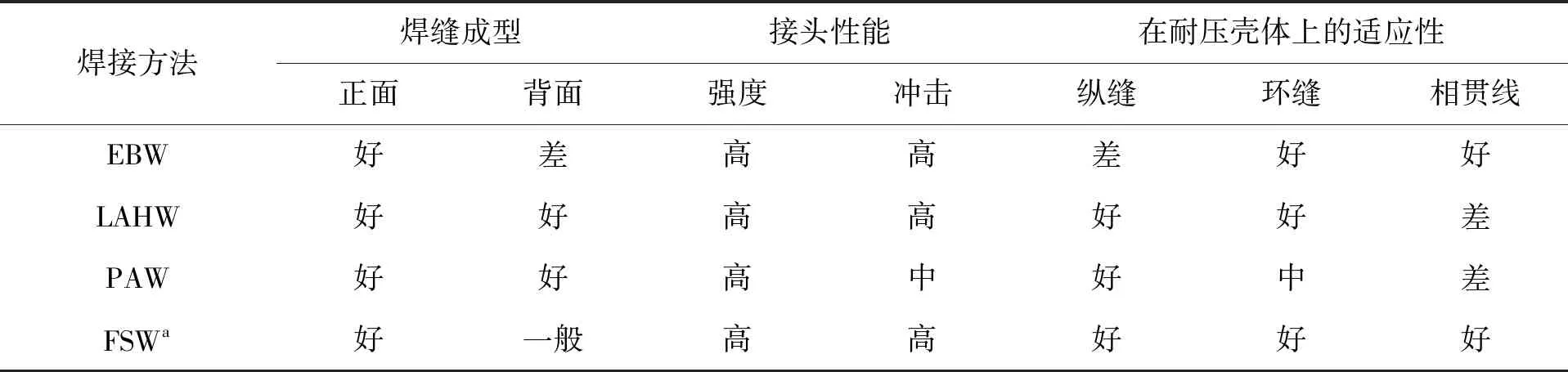

钛合金以其独有的特点被誉为海洋金属,随着海洋强国战略的深入,未来必将大量用于水下装备的建造中。通过梳理钛合金的真空电子束焊、激光-电弧复合焊、等离子弧焊和搅拌摩擦焊的特点,结合水下装备的焊接结构特点,总结4种焊接方法在钛合金耐压壳体上的应用优劣,见表1。

表1 先进焊接方法在钛合金耐压壳体上的应用分析

从表1可以看出,单一的电子束焊、激光-电弧复合焊或者等离子弧焊都无法完成耐压壳体三条焊缝的成型,搅拌摩擦焊可以胜任,前提是解决好搅拌头的磨损以及无匙孔焊接工艺,这也是钛合金的搅拌摩擦焊进入到工程应用前的挑战。