共享式钢弹簧隔振器对浮置板轨道动力特性的影响

王伟华 韦臻

中国铁路设计集团有限公司, 天津 300308

随着城市轨道交通的发展,列车运行产生的振动问题日益引起人们的关注[1-2]。过量振动将对沿线精密设备、建筑物产生影响,缩短其使用寿命。钢弹簧浮置板作为一种减振性能优越的轨道结构[3-4],在城市轨道交通领域中得到广泛运用,创造了显著的社会效益和生态环境效益。

国内外学者围绕隔振器参数对钢弹簧浮置板轨道动力特性的影响进行了大量研究。Cui 等[5]基于钢弹簧浮置板轨道动力学模型,对比分析了钢弹簧浮置板与整体道床的动力响应,评估了钢弹簧浮置板轨道的减振效果,减振效果可达15 dB 以上。刘维宁、康佐等[6-7]开展了室内钢弹簧浮置板轨道低频特征测试,分析了钢弹簧浮置板的减振效果,并研究了钢弹簧隔振器刚度、布置间距对浮置板振动特性的影响。王建伟等[8]通过室内试验研究了隔振器阻尼、刚度等参数对轨道动态性能的影响,对隔振器自振频率设计值提出了建议。廖英英等[9]分析了隔振器个数、隔振器失效对行车安全性的影响,并提出了隔振器运营维护意见。韦凯等[10]分析了隔振器刚度、阻尼对浮置板振动特性的影响,并对隔振器的刚度、阻尼取值范围提出了建议。

现有研究多集中分析圆形隔振器对浮置板轨道振动特性的影响。共享式隔振器作为一种新型钢弹簧浮置板减振元件,支撑相邻轨道板,具备提高浮置板刚度连续性的优势,但目前鲜有研究共享式隔振器对浮置板轨道结构动力特性的影响。因此,本文在既有研究的基础上针对共享式隔振器展开研究,并与圆形内置式隔振器进行对比,分析两种钢弹簧浮置板轨道结构的动力特性,以期为钢弹簧浮置板轨道结构设计提供理论支撑。

1 钢弹簧隔振器形式及布置方案

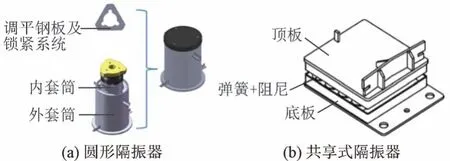

钢弹簧隔振器将浮置板道床与混凝土基底隔离,耗散由列车振动产生的能量,大幅减弱下部结构振动[11]。隔振器形式多样,其中圆形内置式隔振器由外套筒、内套筒、调平垫片、锁紧系统等构成,内套筒内设有弹簧和阻尼材料,运用较为广泛;共享式钢弹簧隔振器由顶板、弹簧、阻尼、底板等部件构成,支撑相邻两块轨道板。圆形隔振器与共享式隔振器的构造见图1。

图1 钢弹簧隔振器

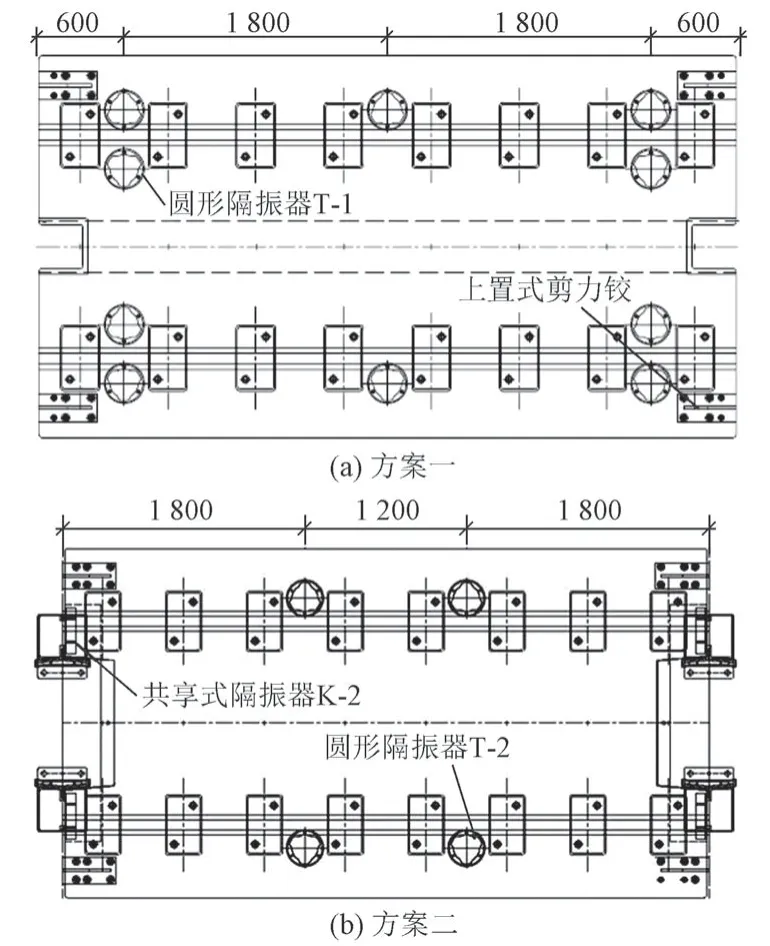

以4.8 m 浮置板为例,其截面尺寸为2 600 mm ×340 mm。传统的钢弹簧浮置板轨道结构多采用圆形隔振器,利用板端加密布置圆形隔振器以提高板端刚度(简称方案一),见图2(a)。新型钢弹簧浮置板轨道结构在板中和板端分别设置圆形隔振器和共享式隔振器(简称方案二),见图2(b)。方案一的圆形隔振器间距为1.8 m;方案二中板端共享式隔振器与板中圆形隔振器的间距为1.8 m,两个圆形隔振器的间距为1.2 m。两种方案均在板端设置上置式剪力铰进行垂向、横向限位,以提高浮置板的整体性。

图2 钢弹簧隔振器布置方案(单位:mm)

2 车辆-轨道-隧道耦合动力学模型

2.1 力学模型及参数

根据钢弹簧浮置板轨道的结构特点,基于车辆-轨道耦合动力学理论[12]建立含两种隔振器布置方案的车辆-轨道-隧道模型,分析隔振器布置方案对浮置板轨道结构动力学性能的影响。

车辆建模时,将车辆简化为车体、转向架、轮对及弹簧-阻尼构成的多自由度振动系统,考虑车体和转向架的点头、沉浮、横移、侧滚、摇头,车轮考虑沉浮、横移、侧滚、摇头,总计31 个自由度。列车采用地铁A型车,列车轴重17 t,运行速度为120 km/h,其余参数参考文献[13]。车轮与钢轨之间的法向力假定为赫兹接触力,切向力简化为摩擦力,采用美国六级不平顺谱模拟线路状况[14]。

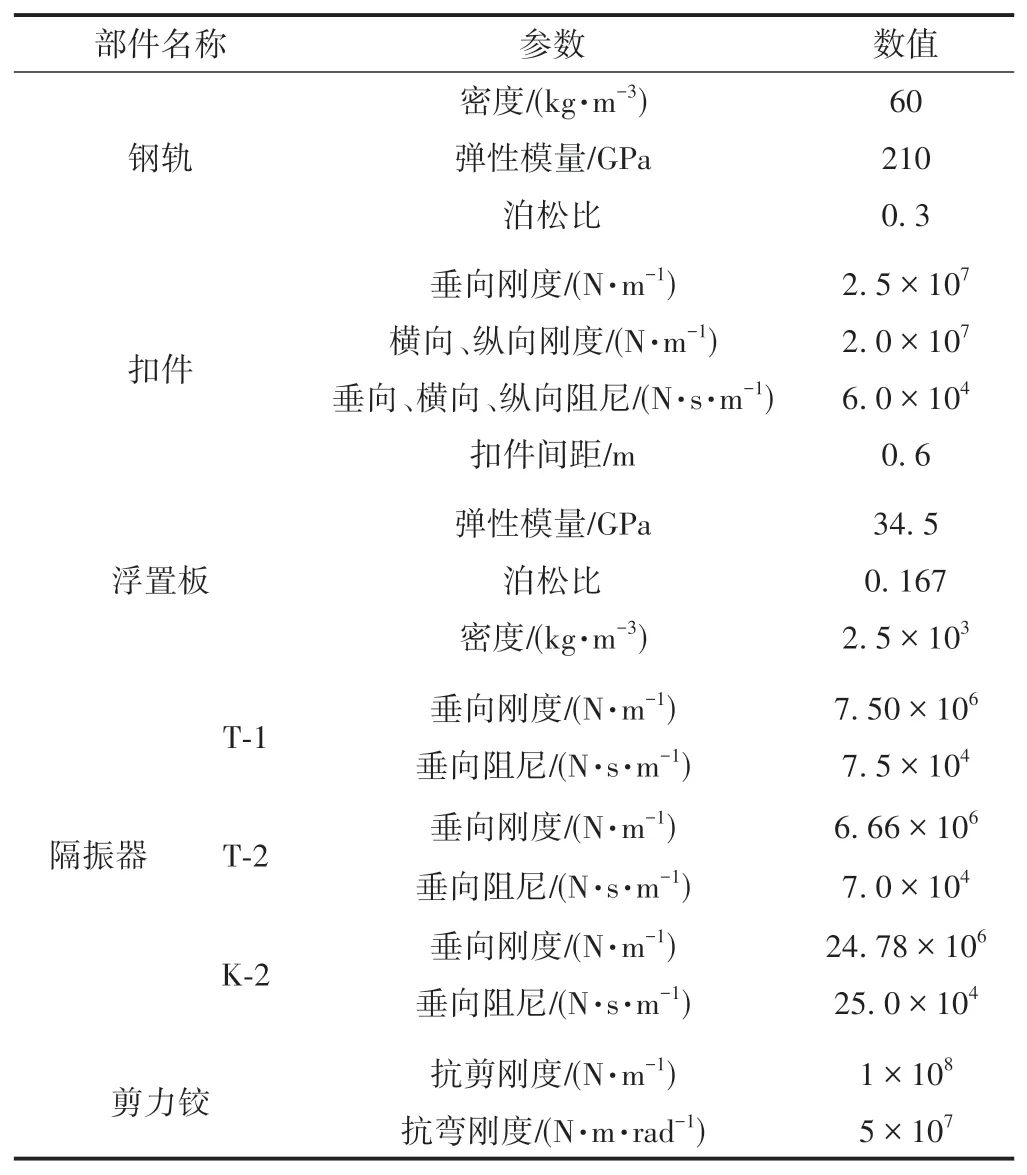

浮置板轨道结构建模时,钢轨、浮置板采用实体单元模拟,充分考虑结构的几何尺寸和物理属性;扣件、隔振器均采用弹簧-阻尼单元模拟。浮置板轨道结构相关参数见表1。方案一、方案二中的单块轨道板下钢弹簧隔振器总刚度保持大致相同。

表1 浮置板轨道结构参数

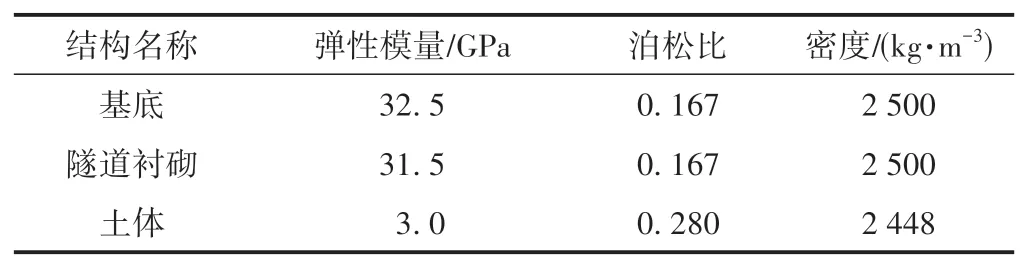

隧道建模时,不考虑隧道衬砌与土体之间的相对位移[15],采用实体单元模拟,隧道断面为圆形。相关计算参数见表2。

表2 隧道及土体计算参数

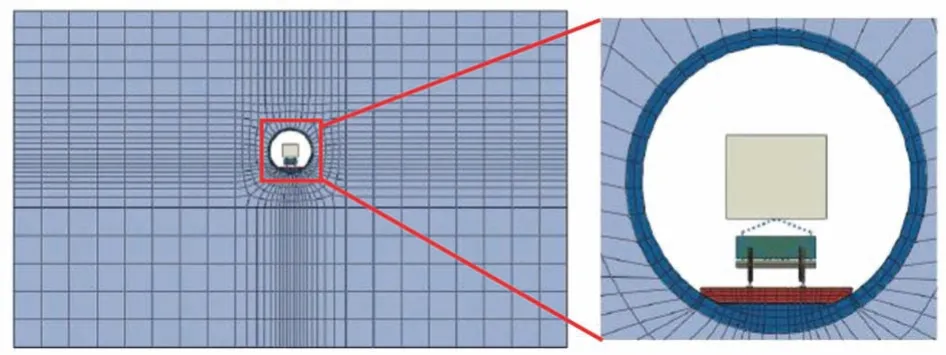

为消除边界条件的影响[16],建立15块浮置板长度的轨道结构,以中间浮置板为研究对象。力学模型和有限元模型分别见图3、图4。

图3 车辆-轨道-隧道耦合动力学计算模型

图4 车辆-轨道-隧道耦合动力学有限元模型

2.2 模型验证

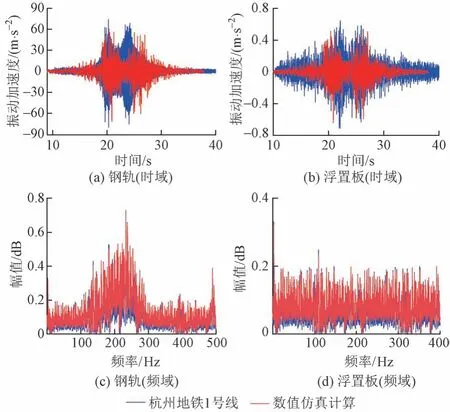

为验证模型的准确性和合理性,参考文献[17]修改车辆参数及浮置板轨道结构,将仿真计算结果与杭州地铁1 号线现场测试结果进行对比。杭州地铁1 号线采用钢弹簧浮置板结构,地铁B型车,现场测点列车运行速度为20 km/h,浮置板尺寸为25.0 m × 3.2 m ×0.6 m,轨枕间距为0.6 m,钢弹簧刚度为6.5 kN/mm。仿真计算得到钢轨及浮置板垂向振动加速度时频曲线,并与实测结果对比,见图5。

图5 钢轨及浮置板垂向振动加速度时频曲线

由图5 可知:实测杭州地铁1 号线的钢轨、浮置板垂向振动加速度峰值分别约为82、0.69 m/s2;动力学模型计算得到的钢轨、浮置板垂向振动加速度峰值分别约为71、0.61 m/s2。实测钢轨加速度频谱曲线峰值集中在200 ~ 300 Hz,浮置板加速度频谱曲线峰值集中在10 Hz 以下,动力学模型计算结果与实测结果相似。对比仿真计算与实测结果,两者线形相似且峰值接近,因此动力学模型准确合理。

3 轨道结构动力特性

基于车辆-轨道-隧道耦合动力学模型,分析不同钢弹簧隔振器布置方案下轨道结构垂向位移、振动加速度及减振效果,并对剪力铰的强度进行研究。

3.1 轨道结构垂向位移

提取两种隔振器布置方案下浮置板板端和板中位置的钢轨、浮置板垂向位移,见图6。可知,各工况下的钢轨和浮置板垂向位移均未超过限值[18],且板端位移比板中位移略大。方案一板中、板端位置钢轨垂向位移最大值分别为3.39、3.63 mm,相差0.24 mm;方案二分别为3.41、3.49 mm,相差仅0.08 mm。方案一板中、板端位置的浮置板垂向位移最大值分别为2.66、2.87 mm,相差0.21 mm,方案二分别为2.67、2.69 mm,相差仅0.02 mm。可见,方案二可减少浮置板板中和板端处的轨道结构位移差值,板端采用共享式隔振器比加密布置隔振器更有利于提升轨道结构刚度的连续性。

图6 两种方案下轨道结构垂向位移时程曲线

3.2 轨道结构垂向振动加速度

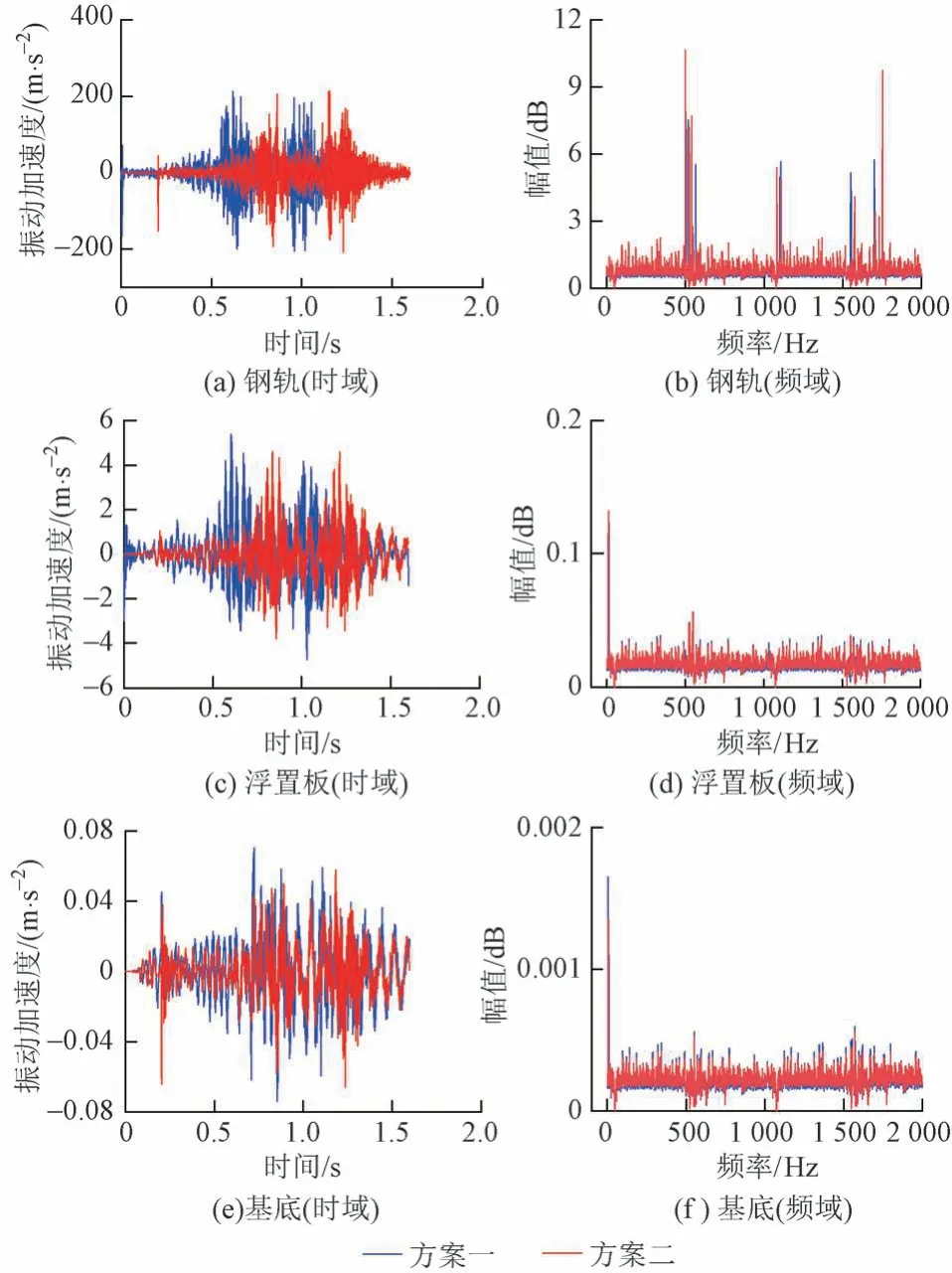

提取两种隔振器布置方案下钢轨、浮置板以及基底的垂向振动加速度时频曲线,见图7。

图7 两种方案下轨道结构垂向振动加速度时频曲线

由图7可知:方案一钢轨、浮置板及基底的垂向振动加速度最大值分别为213.220、5.370、0.074 m/s2,方案二分别为214.650、4.600、0.066 m/s2,相比于方案一,方案二的钢轨振动加速度基本不变,浮置板及基底的加速度分别减小14.3%、10.8%。此外,两种方案下各轨道部件的振动频率分布较为相似,其中钢轨的振动频率主要集中在500、1 100、1 700 Hz,浮置板的振动频率主要集中在10、500 Hz,基底的振动频率主要集中在6 Hz,振动在传递过程中由高频衰减为低频。

3.3 减振效果评价

3.3.1 模态分析

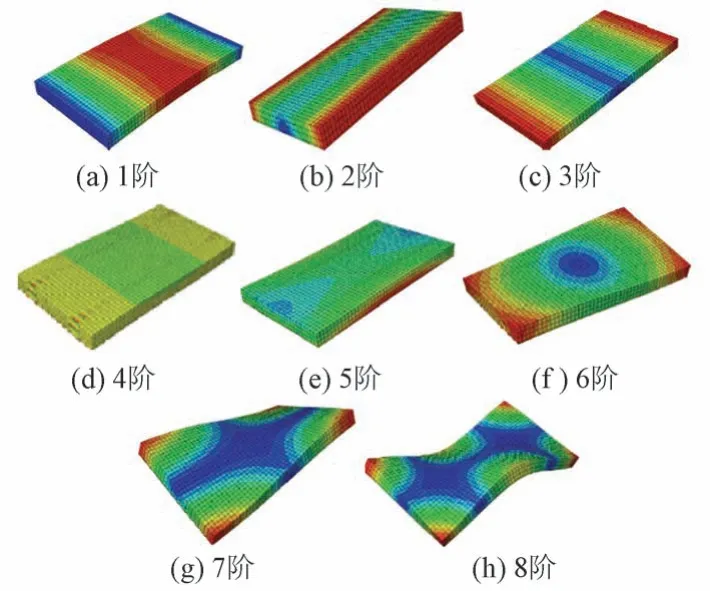

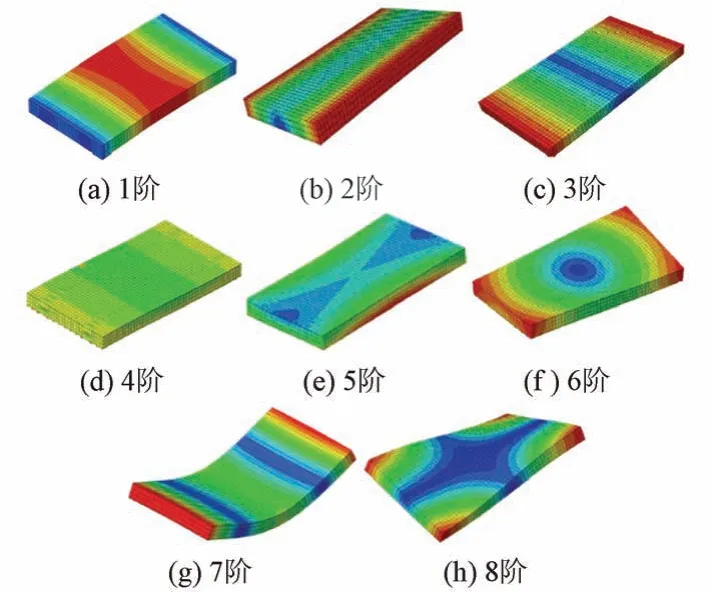

通过模态分析,得到两种钢弹簧隔振器布置方案下浮置板的前8 阶振型的位移云图,见图8、图9。可知:两种布置方案对应的前6阶振型基本类似,以平动和转动振型为主;方案一第7、第8阶为扭转振型,方案二第7阶为弯曲振型,第8阶为扭转振型。

图8 方案一浮置板前8阶振型位移云图

图9 方案二浮置板前8阶振型位移云图

两种隔振器布置方案下浮置板前8阶振型的自振频率见表3。可知,两种方案的前8阶振型自振频率差异不大,总体上方案二低于方案一。共享式隔振器布置方案降低了结构的自振频率,对于提高浮置板轨道结构的减振效果更有优势。

表3 两种隔振器布置方案下浮置板前8阶振型自振频率

3.3.2 减振效果

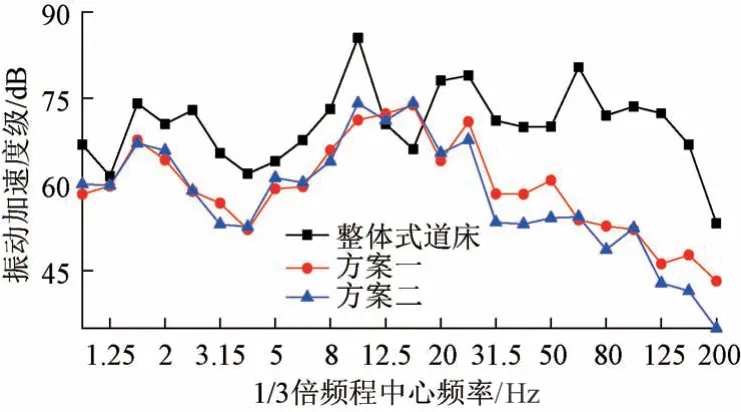

计算得出隧道内的方案一、方案二及整体式道床钢弹簧浮置板轨道结构振动加速度1/3 倍频程曲线,见图10。与整体式道床相比,两种隔振器布置方案各频段的分频减振效果见图11。

图10 隧道内不同道床轨道结构振动加速度1/3倍频程曲线

由图10、图11可知:与整体式道床相比,方案一和二在低频段的减振效果并不明显,在50 ~ 200 Hz频段减振效果较为明显;相较于普通整体式道床,方案一、方案二的分频减振效果最高可达26.55、29.50 dB,两者均在10 ~ 15 Hz 出现减振效果较小的情况,主要是由于与钢弹簧浮置板轨道的固有频率重合,导致该频段内结构振动偏大。

计算三种轨道结构隧道的计权Z 振级可得[19],普通整体式道床、方案一及方案二的隧道Z 振级分别为73.83、57.54、55.96 dB,方案一和方案二的减振效果分别为16.29、17.87 dB,方案二的减振效果更佳。

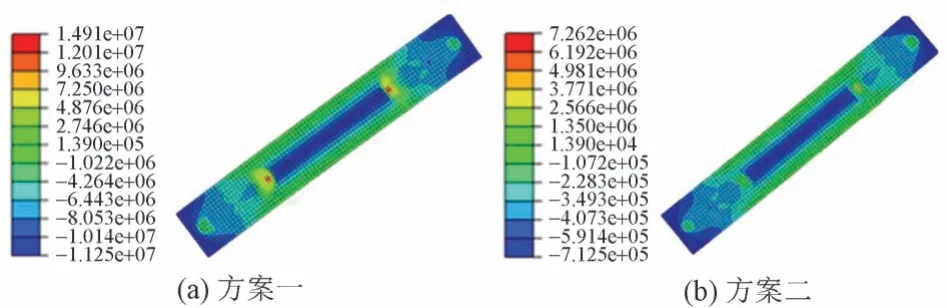

3.4 剪力铰强度

取两块浮置板间的剪力铰为研究对象,计算两种隔振器布置方案下剪力铰的拉应力和剪应力,见图12、图13。可知:方案一、方案二下剪力铰的最大拉应力分别为39.43、26.65 MPa,方案二比方案一小32.4%;方案一、方案二下剪力铰的最大剪应力分别为14.91、7.26 MPa,方案二比方案一小51.3%。可见,布置共享式隔振器后,剪力铰受力情况得到改善明显。这主要是因为共享式隔振器有纵向连接作用,钢轨、剪力铰、共享式隔振器共同抵抗相邻两板的垂向错动。相较于板端加密布置隔振器,共享式隔振器更有利于延长剪力铰的服役寿命。

图12 剪力铰拉应力云图(单位:Pa)

图13 剪力铰剪应力云图(单位:Pa)

4 结论

本文基于钢弹簧浮置板轨道的结构特点,建立了车辆-轨道-隧道耦合动力学模型,对比分析了板端加密布置圆形隔振器与板端布置共享式隔振器两种钢弹簧浮置板轨道结构的动力特性。得出以下结论:

1)相较于板端加密布置圆形隔振器,共享式隔振器方案下轨道结构部件的板中、板端垂向位移差值更小,提升了轨道结构刚度的连续性。

2)板端布置共享式隔振器有利于缓解浮置板和基底的振动响应,垂向加速度分别减少14.3%和10.8%。两种方案下各轨道部件的振动加速度响应的频率分布较为相似。

3)采用共享式隔振器布置方案有利于降低浮置板的自振频率,减振效果达到17.87 dB;相比板端加密布置隔振器,其减振效果可提高1.58 dB。

4)板端布置共享式隔振器能明显改善剪力铰受力,剪力铰的拉应力和剪应力分别降低32.4%和51.3%,有利于延长剪力铰的服役寿命。