重载铁路道砟清洁度对聚氨酯固化道床力学性能的影响

郄录朝 余文颖 徐旸 李毅 许良善 韩宏洋

1.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081;2.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081

聚氨酯固化道床是在碎石道床内浇注聚氨酯混合液,通过发泡、膨胀、凝固,填充道砟间的孔隙并黏结道砟形成的弹性整体道床结构[1-3]。目前国内聚氨酯固化道床主要采用现场浇注工艺,碎石道砟经过运输、摊铺碾压、分层填筑捣固等工序,会造成道床不同程度的脏污[4-5]。当细小颗粒和石粉粉末达到一定含量时,会使聚氨酯混合液无法顺利渗入道床底部[6],影响固化道床施工质量。

目前我国规范仅对出厂道砟颗粒表面清洁度进行了规定,既有文献对浇注前道床脏污程度研究较少。本文通过室内实尺模型疲劳试验,研究道砟清洁度对聚氨酯固化道床力学性能的影响。研究成果对改进浇注前道床施工工艺,制定合理的浇注前道砟清洁度控制标准具有重要意义。

1 实尺模型

1.1 模型设计

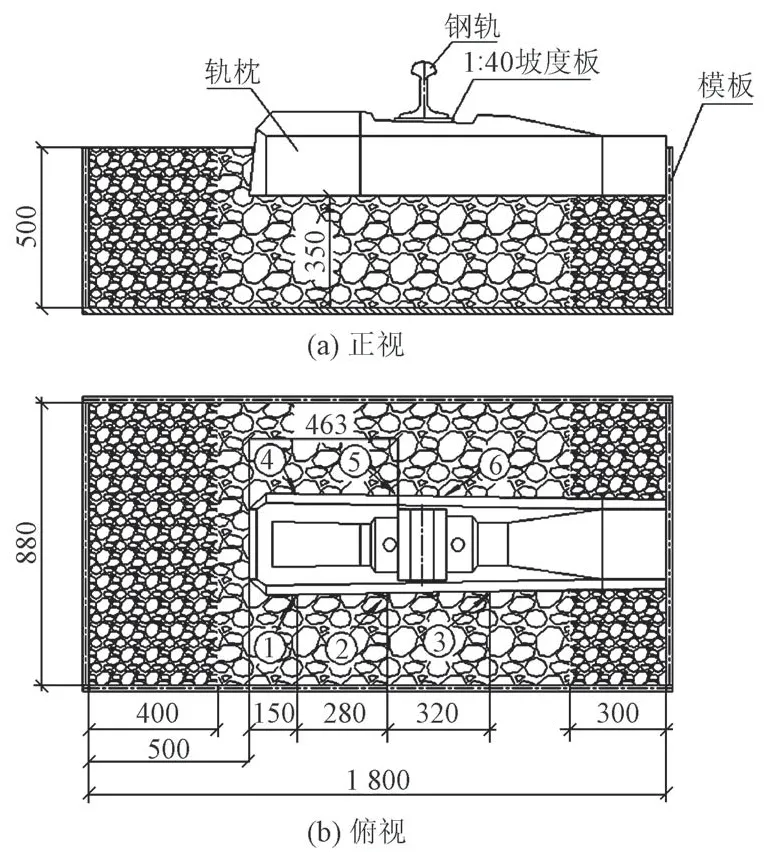

为方便开展试验,采用半根轨枕聚氨酯固化道床实尺模型。根据TB 10625—2017《重载铁路设计规范》道床断面尺寸相关规定,模具尺寸取1.80 m(长) ×0.88 m(宽) × 0.50 m(高)。模具内放置轨枕时距长度方向端部0.50 m,枕底道床厚度为0.35 m。浇注区总长1.10 m,其中轨枕范围内1.00 m,枕木端部外侧0.10 m。非浇注区总长0.70 m,其中道心0.30 m,砟肩0.40 m。

实尺模型设计如图1所示。

图1 实尺模型设计(单位:mm)

在列车荷载作用下聚氨酯固化道床会挤压道心和砟肩非浇注区散体道砟,道心道砟存在围压[7-8],砟肩道砟无围压。因此在实尺模型浇注完成后,保留道心一侧模板,以限制道心非浇注区碎石道砟的横向移动;拆除砟肩侧模板,使砟肩非浇注区碎石道砟可向外侧移动,以模拟道床横向变形。

1.2 模型制作

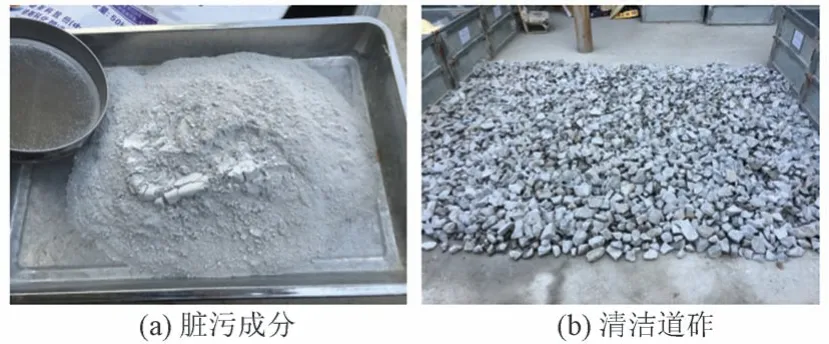

根据TJ/GW 115—2013《聚氨酯泡沫固化道床暂行技术条件》的规定及现场道砟颗粒表面清洁度情况,按道砟颗粒表面清洁度0.17%、0.50%、0.70%、1.00%制作实尺模型,研究道砟清洁度对聚氨酯固化道床力学性能的影响。图2为制作不同清洁度道砟的原料。

图2 制作不同清洁度道砟的原料

碎石道砟分三层填筑,第一层填筑厚度15 cm,第二、第三层填筑厚度均为10 cm,每层用振动夯拍机夯实3遍。随后放置轨枕,在枕盒和砟肩填入道砟,最终形成标准道床。安装两根限位横梁[9]并拧紧螺丝,在轨枕顶部施加25 kN 垂向静载,用手持式捣固机进行枕底道砟捣固作业,再次拧紧两根限位横梁螺丝,整理枕盒道床断面,使其顶面高出枕底平面约5 cm。浇注前的实尺模型见图3。

图3 浇注前的实尺模型

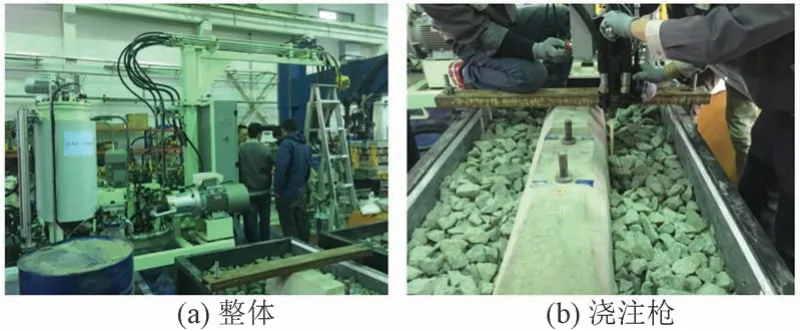

采用室内试验用小型浇注设备,按设计的6 个浇注点依次浇注聚氨酯材料,见图4。浇注枪流速为270 g/s,聚氨酯材料黑料和白料比例为100∶45。

图4 聚氨酯材料的浇注设备

2 试验荷载、测试内容及方法

2.1 试验荷载

最小试验荷载根据试验机量程取10 kN;最大试验荷载根据现场实测30 t 轴重列车荷载谱[10],按分配系数0.412计算后确定。

对实尺模型施加疲劳荷载,共加载500 万次。以加载次数(单位为万次)分别为0.1、0.5、1、5、10、50、100、150、200、250、300、350、400、450、500 为界,将整个加载过程划分为15 个区间。每个区间分三个阶段加载,第一、第二、第三阶段施加的疲劳荷载最大值分别为P1= 55 kN,P2= 65 kN,P3= 75 kN;P1、P2、P3加载次数比例为28∶60∶12。荷载波形为频率3 ~ 4 Hz 的正弦简谐波。

2.2 测试内容及方法

每个大循环结束时中断加载,测量道床沉降变形和道床静态模量。疲劳试验完成后,测试分析轨枕与道床黏结性能。测点布置见图5。

测试道床静态模量时,首先对实尺模型施加循环荷载预压。荷载值从最小值至P1,循环1万次,加载频率4 Hz。然后,将位移测试仪调零,以1 mm/min 或1 kN/s的速度均匀加载,加载至P3后卸载至0。重复加载两次,第三次加载开始记录加载值和位移。

以第三次加载的数据为准,按式(1)计算道床静态模量(C1)。

式中:A为轨枕的有效支承面积,mm2;F1为施加在轨枕上的上限荷载,F1=k1A,k1= 0.010 N/mm2;F0为施加在轨枕上的下限荷载,F0=k0A,k0= 0.002 N/mm2;D1、D0分别为被测轨枕加载至F1、F0时的位移,mm。

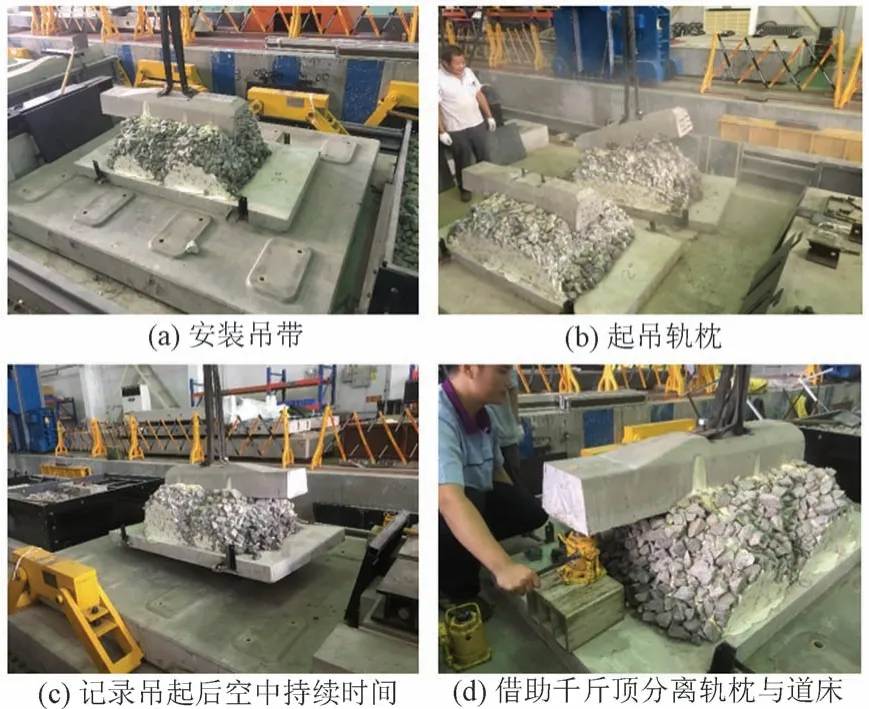

试验中半根轨枕有效支承长度为1 m,有效支承面积为3 100 cm2。如图6 所示,浇注聚氨酯材料后轨枕、道床及底部混凝土板全部黏结成一体。先用天车起吊轨枕,通过道床和混凝土板的自重分离轨枕与道床,并记录吊起后在空中持续时间。当此方法无法分离时,再借用千斤顶分离轨枕与道床。

图6 轨枕与道床黏结性能测试

3 试验结果分析

3.1 沉降变形

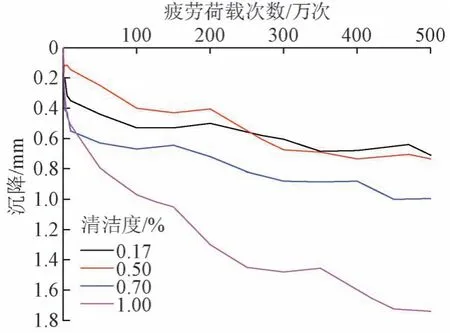

在30 t 轴重疲劳荷载作用下,不同道砟清洁度聚氨酯固化道床沉降曲线见图7。可知:随疲劳荷载次数增加,不同道砟清洁度聚氨酯固化道床在初始加载阶段沉降均较快,沉降总体上均呈增长趋势;清洁度不大于0.70%的三个固化道床疲劳荷载达到100万次时,进入缓慢沉降阶段,且道砟清洁度0.17% 和0.50%的两个固化道床沉降曲线接近,清洁度0.70%的固化道床沉降相对较大;清洁度1.00%的固化道床沉降明显比其他三个固化道床大,且疲劳荷载达到250万次后,沉降才开始呈收敛趋势。

图7 聚氨酯固化道床沉降随疲劳荷载作用次数变化曲线

根据TJ/GW 115—2013 规定,在轴重大于25 t 重载铁路模拟荷载作用下,0 ~ 500 万次的初始加载阶段,道床累计沉降不大于3 mm;在100 ~ 500 万次的稳定阶段,道床累计沉降不大于1 mm。

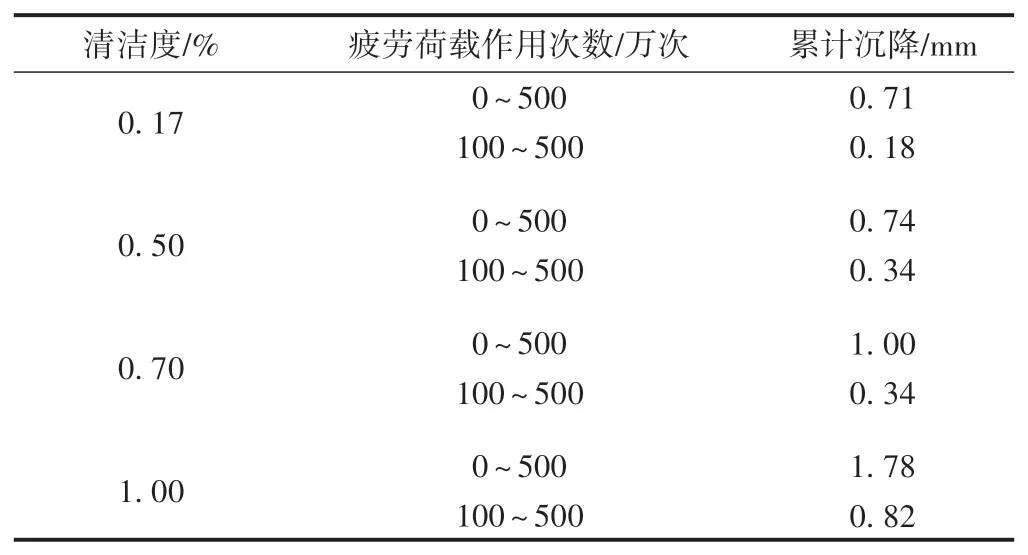

疲劳荷载作用下聚氨酯固化道床累计沉降见表1。可知:道砟清洁度0.17% ~ 1.00%的固化道床累计沉降均符合TJ/GW 115—2013 要求,但清洁度1.00%的固化道床疲劳荷载100 ~ 500 万次时累计沉降已接近限值。

表1 30 t轴重疲劳荷载作用下聚氨酯固化道床累计沉降

3.2 道床静态模量

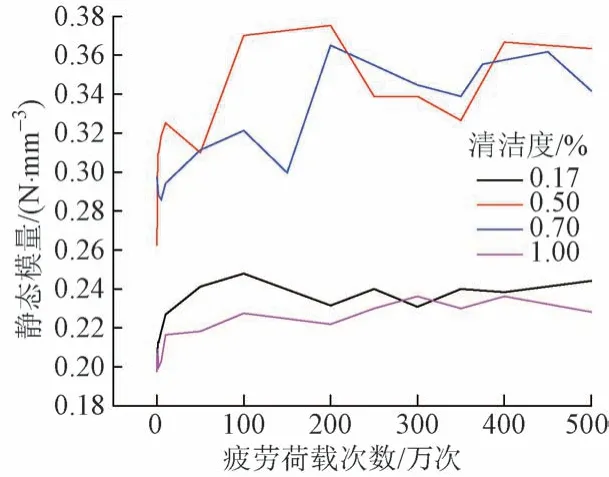

不同道砟清洁度聚氨酯固化道床静态模量随疲劳荷载次数变化曲线见图8。可知:疲劳荷载作用下固化道床静态模量变化较小,说明其弹性保持较好。在初始加载阶段,道床静态模量随疲劳荷载作用次数增加而增大,疲劳荷载作用50 万次后收敛,此后基本稳定。不同道砟清洁度固化道床静态模量变化趋势无明显差异。

图8 聚氨酯固化道床静态模量随疲劳荷载次数变化曲线

3.3 轨枕与道床黏结性能

道砟清洁度1.00%的聚氨酯固化道床,起吊轨枕在空中持续6 s 后,轨枕与道床完全分离;清洁度0.70%的聚氨酯固化道床,起吊轨枕使其悬空后,须以2 Hz 的频率上下振动约30 s,轨枕与道床才完全分离;清洁度0.17%和0.50%的聚氨酯固化道床,仅靠道床和混凝土板的自重无法分离,须借助千斤顶才能使轨枕与道床完全分离。

轨枕与道床越难分离,说明其黏结性能和聚氨酯浇注质量越好。测试结果表明,道砟清洁度不大于0.50%的聚氨酯固化道床,轨枕与道床黏结性能强。因此,为保证聚氨酯浇注质量,道砟清洁度宜控制在0.50%以内。

4 结论和建议

通过聚氨酯固化道床道砟清洁度分别为0.17%、0.50%、0.70%、1.00%的室内实尺模型试验,分析了在500 万次疲劳荷载作用下聚氨酯固化道床沉降变形、道床静态模量的变化规律以及轨枕与道床的黏结性能。结果表明,当道砟清洁度超过0.50%后,聚氨酯固化道床沉降明显增大,道床静态模量无明显变化,轨枕与道床黏结性能变差。

现行相关规范仅对道砟出厂清洁度进行了规定。建议道砟装载、运输过程中采取措施防止道砟二次污染,上砟整道时采取少捣多稳工艺,减少捣固造成的道砟破碎,确保聚氨酯固化道床浇注前道砟清洁度在0.50%以内。