高速铁路钢轨擦伤特征及影响因素

张彦博 刘秀波 刘勇 陈茁 魏剑梅

1.中国铁道科学研究院 研究生部, 北京 100081; 2.中国铁道科学研究院集团有限公司 基础设施检测研究所, 北京 100081;3.中国铁路成都局集团有限公司, 成都 610082

我国高速铁路钢轨早期伤损的主要形式包括钢轨擦伤、波磨、硌伤、母材缺陷等[1]。其中钢轨擦伤会影响轮轨接触状态,影响列车运行平稳性,长期轮轨作用会引起钢轨的剥离掉块或横向裂纹,导致钢轨折断,严重威胁行车安全。

相关学者对钢轨擦伤的特征和成因进行了诸多研究。胡二根[2]分析了钢轨擦伤的特征、分布规律和原因,发现车站和制动地段为上坡道时,机车会因启动困难造成车轮空转从而擦伤钢轨。张艳良[3]对矿区机车擦伤的分布进行了统计,发现坡度大于6‰时重车上坡、坡度大于20‰时空车上坡和空车连续上坡易产生钢轨擦伤,进而导致裂纹、核伤、剥离掉块等伤损出现。王栋[4]研究发现,在信号机前后,机车启动空转会产生钢轨擦伤;在长大坡道,机车加速闯坡会导致车轮空转而产生钢轨擦伤;在小半径曲线区段,钢轨擦伤与垂直磨耗、侧面磨耗交互作用,会加剧钢轨擦伤的发展;司机操作不当、运输组织不当、线路养护维修不良、轨道不平顺等也会导致钢轨擦伤。根据对某高速铁路伤损成因的研究,邓勇等[5]总结得出,钢轨擦伤分为列车启动打滑擦伤和列车制动擦伤,前者为椭圆形擦伤,后者为长条形擦伤。魏堂建等[6]探究了某城际铁路的钢轨擦伤原因,认为线路平纵断面、机车类型和运输组织模式对钢轨擦伤形成的影响较大。刘丰收、李闯等[1,7]认为钢轨擦伤可由机车车轮空转、下坡制动、抱闸行驶和轮轨接触面相对滑动4 种原因产生,坡度和轴重增大会增加产生钢轨擦伤的可能性。赵康云[8]发现动车组紧急制动也会造成钢轨擦伤,擦伤产生的白层组织厚度较薄,检查难以发现。戚志刚等[9]调研了银西客运专线的钢轨擦伤情况,并根据现场形貌特征将钢轨擦伤分为点状、连续点状和长条状。

钢轨擦伤表面的白层组织的形成机理、微观结构和裂纹扩展也是研究重点。由于白层组织的硬脆特性(维氏硬度高达1 200 HV),通常认为是裂纹形成的位置,会降低钢轨的使用寿命[10]。刘佳朋等[11]认为白层组织的成因主要有两类:大轴重机车擦伤形成的白层组织,厚度较大(大于0.5 mm),更易发展为剥离掉块;动车组启动或制动擦伤产生的白层组织,厚度较小(小于0.2 mm),更易发展为隐伤。为深入研究钢轨擦伤的特征,本文通过对9 条高速铁路线路实地调研和2019—2021年的钢轨擦伤统计数据的分析,对高速铁路钢轨擦伤的形貌特征和分布特征进行研究。

1 钢轨擦伤形貌特征

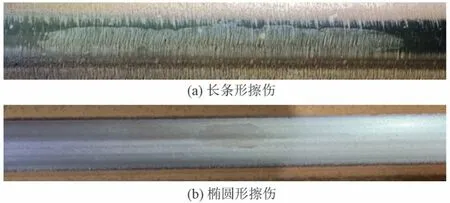

现场调研了多条高速铁路,根据钢轨擦伤形貌特征,可分为车轮空转擦伤和车轮滑行擦伤两类。

1.1 车轮空转擦伤

车辆启动或运行时,牵引力不足会导致车轮产生空转,进而造成钢轨踏面局部的椭圆形擦伤,见图1。擦伤较为严重时,局部踏面呈凹陷状,在擦伤边缘处形成堆高;擦伤较为轻微时,会在钢轨表面形成白层组;部分白层组织会在车轮的循环加载下发展形成剥离掉块。现场的车轮空转擦伤长度为20 ~ 40 mm,深度为0 ~ 2 mm,硬度为520 ~ 600 HB,均高于邻近母材,发生在上坡牵引区段,为机车擦伤。

1.2 车轮滑行擦伤

车辆制动或行驶过程中,车轮滑行会造成钢轨踏面产生长条形或椭圆白层组织,见图2。现场发现的擦伤深度较浅,钢轨表面无明显塑性变形,长条形擦伤长0.15 ~ 1.00 m,椭圆形擦伤长20 ~ 40 mm,硬度为395 ~ 600 HB,均高于邻近母材,发生在下坡制动区段。其中一条坡度为25‰(行车方向下坡)的高速线路在换轨后仍出现了长条形擦伤,可以初步确定动车组在制动滑行时会造成钢轨擦伤。

图2 车轮滑行擦伤的宏观形貌

2 钢轨擦伤分布特征

统计9 条高速铁路线路钢轨擦伤情况,结合牵引制动状态,从单双股、平纵断面(坡度和线形)、下部基础、车辆类型等方面研究钢轨擦伤分布特征。线路总长3 398 km,其中长大坡道较多,坡度大于14‰的区段(包括上坡和下坡)占16.21%,钢轨擦伤共682 处。发生钢轨擦伤的直线和曲线,路基、桥梁和隧道以及不同坡度的里程长度不同。为消除里程长度对不同区段钢轨擦伤出现概率的影响,按C=N/D进行归一化处理。其中:C为单位里程钢轨擦伤数量;N为某区段的钢轨擦伤数量;D为对应区段的里程长度。

2.1 单双股

理想情况下,钢轨擦伤为双股对称分布。但是,根据现场统计数据,单股分布较多,占71.07%;双股对称分布较少,占28.93%。

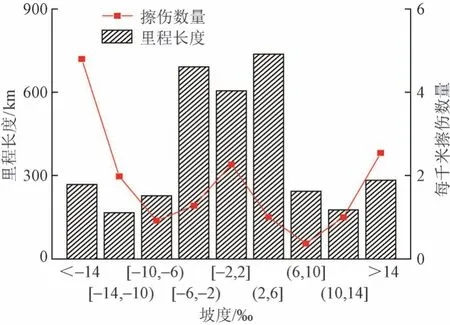

2.2 坡度

为明确坡度对钢轨擦伤形成的影响,将坡度分为9个等级,分别为小于-14‰、[-14‰,-10‰)、[-10‰,-6‰)、[-6‰,-2‰)、[-2‰,2‰]、(2‰,6‰]、(6‰,10‰]、(10‰,14‰]和大于14‰,其中负坡度表示在列车运行方向下坡。对9条线路不同坡度等级的钢轨擦伤数量和里程长度进行统计,计算每条线路不同坡度等级的单位里程钢轨擦伤数量,见图3。

图3 不同坡度等级的钢轨擦伤数量和里程长度分布

由图3可知:①坡度在-6‰ ~ 6‰的钢轨擦伤里程较长,但是坡度小于-14‰和大于14‰时单位里程钢轨擦伤数量较大,占45.42%,这表明大坡度会促进钢轨擦伤的产生。②坡度-2‰ ~ 2‰的单位里程钢轨擦伤数量也较大。调研发现车站中心前后1 km 内的坡度主要分布在-1‰ ~ 1‰,因此对坡度-2‰ ~ 2‰的钢轨擦伤数量进行再统计,规定车站中心前后1 km 内为靠近车站,1 km 外为远离车站。结果表明,有76.92%的钢轨擦伤出现在靠近车站区域,可见进出站启动制动频繁的区域出现钢轨擦伤的概率更高。

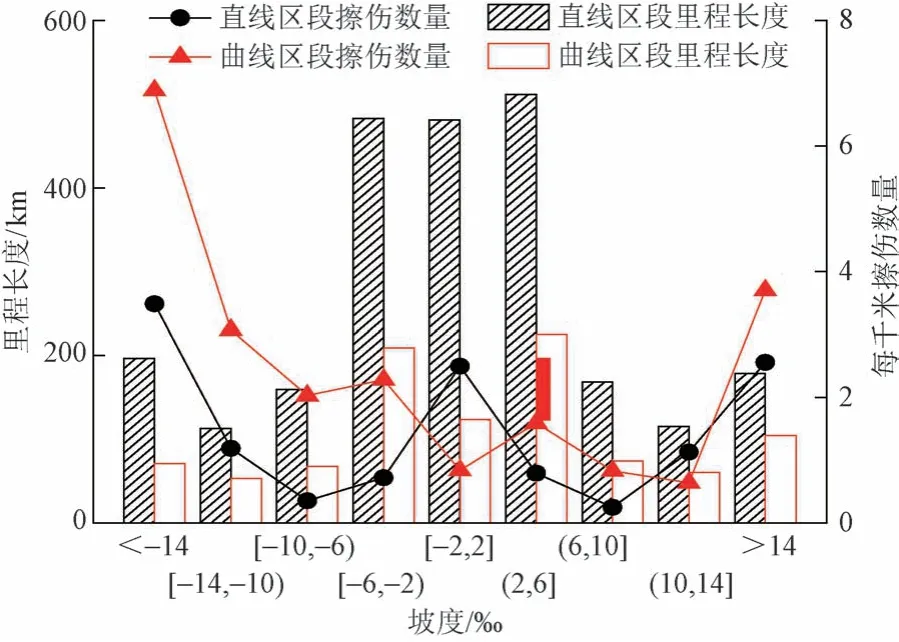

2.3 线形

由于坡度因素影响较大,对于直线、曲线区段钢轨擦伤的分析要综合考虑坡度和线形的影响。对9个坡度等级中直线、曲线区段的钢轨擦伤数量和里程长度进行统计,见图4。可知:不同坡度等级下直线区段的钢轨擦伤里程长度均大于曲线区段,但整体上曲线区段的单位里程钢轨擦伤数量大于直线区段,占总擦伤数量的62.72%,可见曲线区段比直线区段更易产生钢轨擦伤;坡度小于-14‰和大于14‰时,曲线区段钢轨擦伤数量较为突出,可见大坡度上下坡的曲线区段更容易产生钢轨擦伤。

图4 不同坡度等级的直线和曲线区段钢轨擦伤分布

2.4 下部基础

对路基、桥梁和隧道地段钢轨擦伤数量和里程长度进行统计,见图5。可知:路基、桥梁和隧道的钢轨擦伤里程长度较为接近,隧道单位里程钢轨擦伤数量多于路基和桥梁,路基、桥梁和隧道地段分别占总擦伤数量的28.20%、29.54%和42.26%。

对9 个坡度等级的路基、桥梁和隧道地段单位里程钢轨擦伤数量和里程长度进行统计,见图6。可知:大坡度和靠近车站区段单位里程钢轨擦伤较多,可见坡度和进出站启动制动对擦伤的影响较大;路基、桥梁和隧道的里程长度接近,其中隧道处单位里程钢轨擦伤数量较大,但无明显对应规律,可知下部基础对钢轨擦伤的影响较小。

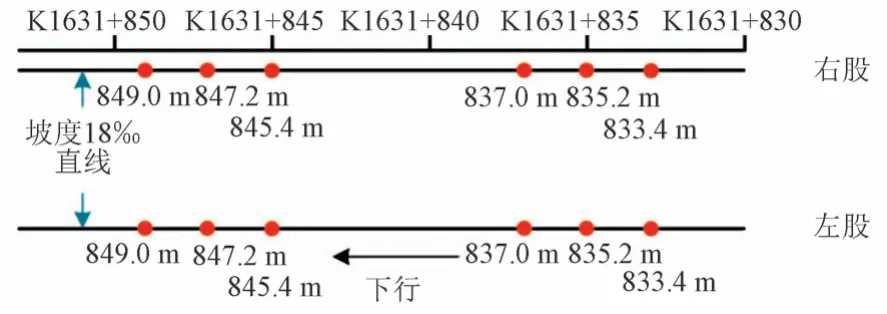

2.5 车辆类型

一高速铁路区段的钢轨擦伤分布见图7。可知:钢轨擦伤呈双股对称分布,以3个擦伤为一组,组内擦伤间距为1.8 m,两组擦伤中间位置的间距为12 m。该区段位于隧道内,线路坡度为18‰,行车方向为下坡,平面线形为直线,铺设有砟轨道。该线路运行的机车和动车的主要类型和参数见表1。

表1 一高速铁路线路运行车辆参数

图7 一高速铁路区段的钢轨擦伤分布

由表1 可知:DF4D转向架轴距为(1.8 + 1.8)m,且转向架中心距为12 m,和线路实测的钢轨擦伤间距最相近。结合调研信息,分析此处为车轮滑行擦伤,是由DF4D机车牵引卸砟作业过程中制动滑行产生的。

3 结论

1)钢轨擦伤可分为车轮空转擦伤和车轮滑行擦伤。车轮空转擦伤会在机车启动和上坡牵引过程中产生,并在钢轨表面形成白层组织,继而引发剥离掉块或者横向裂纹,严重时可瞬时在钢轨表面产生凹陷。车轮滑行擦伤在机车或动车组制动或行驶过程中产生,并在钢轨表面形成椭圆形或者长条形白层组织。

2)现场单股钢轨擦伤占总擦伤数量的71.07%;大坡度区段产生钢轨擦伤的概率高于小坡度区段,在坡度大于14‰时单位里程钢轨擦伤数量占45.42%;曲线区段产生钢轨擦伤的概率高于直线区段,曲线区段单位里程钢轨擦伤数量占62.72%;进出站频繁启停会增加产生钢轨擦伤的概率,在坡度等级为-2‰ ~2‰时,76.92%的钢轨擦伤出现在进出站前后1 km区域;下部基础对钢轨擦伤的产生影响较小。