冷冻处理对机制蚕丝绵性能的影响

喻永达, 盛建祥

(1.浙江米赛丝绸有限公司,浙江 嘉兴 314400; 2.金富春丝绸有限公司,杭州 311400)

蚕丝具有柔软、亲肤、抗菌等优异的使用性能,蚕丝产品深受消费者欢迎。丝绵是蚕丝产品的重要组成部分,根据2019年《中国丝绸年鉴》统计,中国丝绵产量在蚕丝产品中的占比已接近1/3。丝绵按生产方式分类,可以分为手工丝绵和机制丝绵[1]。随着人力成本的不断上升,机制丝绵已经成为现阶段市场上的主角。机制丝绵的生产一般需要经过制绵、脱胶和后处理等工序[2]。根据DB45/T 1664—2017《机制桑蚕丝绵生产技术规程》,主要的流程为将双宫茧、下茧或统号茧等利用打绵机制成丝绵片,再对丝绵片进行脱胶和除杂处理[3],最后还需要利用柔软剂等化学试剂对丝绵片进行柔软处理(也称为后整理),以增加丝绵的压缩性和回复性。许多学者对如何优化丝绵的制备工艺进行了研究,期望使制备丝绵的工艺更加绿色环保[4-5]。

生物材料(棉纤维、兔毛等)中普遍存在多孔结构,这一结构赋予其储热、保温、吸湿排汗、柔软、弹性等良好性能。为此,形成了多种在材料中产生孔结构的方法,如表面活性剂模板法、溶胶-凝胶法、超临界流体、冷冻干燥等[6-7]。相比其他方法,冷冻干燥选用无毒无害溶剂水作为形成多孔结构的造孔剂,从环保角度而言更有优势。由于静止的空气的导热系数很小,因此,对纤维材料而言,纤维中存在一定的空隙,有利于提升纤维材料的保暖性外,还有利于增加柔软性。

许多学者对蚕茧、蚕丝纤维或丝素蛋白等进行了冷冻处理的相关研究[8-10],发现蚕茧经冷藏后茧层、纤维或丝素蛋白膜的性能有较大的改变;苏兆凤等[11]利用改良后的毛细渗透法测定纤维材料的表面能方法,研究了超低温冷冻真空干燥处理后的脱胶蚕丝纤维接触角,发现其表面能得到了相应的改善;高香芬[12]研究发现,冷冻处理后蚕丝的抗菌性能提高了。

为了使制备的丝绵产品更加绿色环保,本文通过对脱胶后的丝绵片进行冷冻处理,利用纤维之间的水因为结成冰而体积增加,水分子蒸发后在纤维之间和纤维内部形成空隙,从而赋予丝绵制品良好的压缩性和回复性,以期在不经过柔软剂处理的情况下,改善丝绵的压缩性、回复性和保暖性。

1 试 验

1.1 材料与仪器

材料:脱胶但未经过柔软处理的机制丝绵片(湖州大东湖丝绸有限公司)作为试验样,样品编号为P01~P04;商品化的优等品机制丝绵采用TF404A柔软剂(浙江传化股份有限公司)作为对比样,样品编号为P00。

仪器:Ultra55热场发射扫描电子显微镜(德国Carl Zeiss SMT Pte Ltd公司),D8 discover X射线衍射仪(德国布鲁克公司),YG606G型热阻湿阻测试仪(宁波纺织仪器厂)。

1.2 样品的制备和测试方法

1.2.1 丝绵片的冷冻处理

在前期预试验过程中发现,蚕丝纤维中的水分在-28 ℃的环境中处理8 h后,能够形成冰晶。为此,将脱胶但未经过柔软处理的机制丝绵片,在常温水中浸泡45 min后,用脱水机脱水,使丝绵片中的回潮率保持在250%~300%。放入-28 ℃的冰柜中分别冷冻处理8、12、24 h和36 h后取出,自然通风处晾干,分别将样品P01、P02、P03、P04的冷冻时间对应为8、12、24 h和36 h。

1.2.2 样品的形貌观察

将电线中铜丝抽取出来,取丝绵纤维通过铜丝引入到中空的电线中,用手术刀切割获得纤维横截面圆片,并将其粘贴到导电胶台子上。用Ultra55热场发射扫描电子显微镜观察对比样及冷冻处理后蚕丝的截面形态。

1.2.3 相对孔隙率分析

由于冷冻后在蚕丝纤维中形成的孔隙不少为闭孔,因此,很难用一般的孔隙率测定仪去测量。为此,本文设计了使用密度法对蚕丝因为冷冻处理或柔软处理后形成的空隙程度进行相对比较的方法,评价纤维中的空隙率。具体如下:

将冷冻处理后的样品整理后(使纤维相对整齐,形成带状纤维束),放入100 ℃烘箱中干燥,然后将其放入玻璃干燥器中冷却平衡4 h,称量。将纤维束进一步扁平化化后,浸入火棉胶溶液后,迅速取出。干燥后称量、记录。以去离子水为介质,用比重瓶法测定样品的密度。样本容量为15个,计算平均值和均方差。

为了对比,将没有经过冷冻处理,也没有经过柔软剂处理的脱胶后的丝绵样品取适量整理后(使纤维相对整齐,形成带状的束纤维),放入100 ℃烘箱中干燥后,将其放入玻璃干燥器中冷却平衡4 h,称量(A样品),将A样品的纤维束进一步扁平化化后,浸入火棉胶溶液后,迅速取出。干燥后称量、记录,计算火棉胶的质量。以去离子水为介质,用比重瓶法测定A样品的密度。样本容量为15个,计算平均值和均方差。

本文以A样品的密度为参照样品,根据测量的密度值,计算冷冻处理后样品的相对空隙率N,如下式所示:

(1)

式中:ρA代表A样品中蚕丝绵的测量密度,ρC代表处理(柔软处理或冷冻处理)后蚕丝绵的测量密度。

1.2.4 样品的结晶度分析

用D8 discover X射线衍射仪分析对比样及冷冻处理后丝绵纤维的结晶度。测试条件:Cu-Kα靶,管电压45 kV,管电流150 mA,扫描速度2°/min,扫描范围5°~50°。

1.2.5 回潮率测试

参照GB/T 9995—1997《纺织材料 含水率和回潮率的测定 烘箱干燥法》标准,测试冷冻丝绵片和对比样的回潮率。样本容量为5个,计算平均值。

在温度(20±2) ℃、相对湿度(65±5)%的条件下,用电子天平测记各蚕丝样品的湿重(W),然后放入100 ℃烘箱中烘至恒重后,将其放入玻璃干燥器中冷却平衡4 h,用电子天平测记样品干燥后的干重(Wt),回潮率计算如下式所示:

(2)

1.2.6 含油率测试

根据FZ/T 40006—2018《蚕丝含油率试验方法》,分别测试冷冻处理样品和对比样品的含油率。样本容量为5个,计算平均值。

1.2.7 热阻测试

采用YG606G型热阻湿阻测试仪,参照GB/T 11048—2008《纺织品 生理舒适性稳态条件下热阻和湿阻的测定》标准,测试冷冻处理丝绵片和对比样的热阻。由于该仪器不能直接做纤维类材料的热阻性能测试,故本试验是按照仪器试样要求,先用丝绸面料缝制若干个35 cm×35 cm的套袋(材质完全相同,同一个人缝制),然后将待测蚕丝纤维30 g,用类似拉弹蚕丝被的方法装进套袋内,铺平拉直,然后进行封口进行热阻测试。样本容量为5个,计算平均值。

1.2.8 压缩率和回复率测试

将冷冻处理后的丝绵样品和对比样在温度(20±2) ℃、相对湿度(65±5)%的条件下调湿24 h后,参照标准GB/T 24252—2019《蚕丝被》附录D《填充物压缩回弹性试验方法》测试压缩率和回复率。分别取对比样和不同冷冻处理工艺所得丝绵试样各60 g,在压片和质量分别为2、4 kg的重锤下测试其压缩率和回复率,样本容量为5个,计算平均值。

2 结果与分析

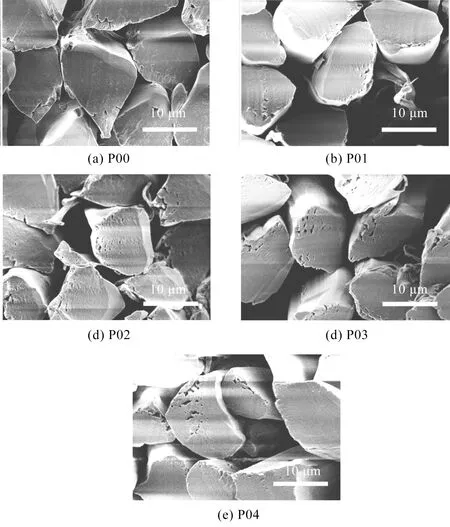

2.1 蚕丝纤维的截面形态

图1是对比样和经过不同时间冷冻处理丝绵中的蚕丝纤维截面形态。由图1可以看出,对比样的纤维内部空隙很少,而冷冻处理后的蚕丝纤维内可以看出明显的空隙,且随着冷冻处理时间的增加,空隙有增加的趋势。这主要是由于蚕丝纤维由无定形区和结晶区组成,其中的无定形区呈松弛不规则排列,且蚕丝蛋白分子中存在大量的亲水基团,使蚕丝具有非常好的吸湿性,而纤维中大量水分子存在于无定形区中,在由水到冰的相变过程中,冰晶体结构中分子之间的距离变大导致体积膨胀,当水分蒸发后,容易在纤维之间和纤维内部留下空隙。

图1 蚕丝纤维的截面形态Fig.1 Cross-sectional morphology of silk fibers

2.2 蚕丝纤维的相对空隙率

由于蚕丝本身是多孔性材料,因此无论是只有经过脱胶没有经过其他处理的,还是经过柔软处理等其他处理的,蚕丝纤维之间和蚕丝纤维内均含有大量的空隙,而利用火棉胶封装,同样也会带入一些气体。因此,本文设计了用相对空隙率来评价冷冻处理后样品的空隙率,得到的结果如图2所示。

由2图可以看出,随着冷冻处理时间的增加,相对空隙率增加,这与图1的结果基本一致。相对空隙率的增加,对蚕丝绵的保暖性、压缩回弹性的改善均有良好的促进作用。虽然在制样过程中,火棉胶溶液进入一些开放式的微孔,测试的相对空隙率结果更多体现的是闭孔的状况,但也体现了冷冻时间与孔隙率状况的相关性。

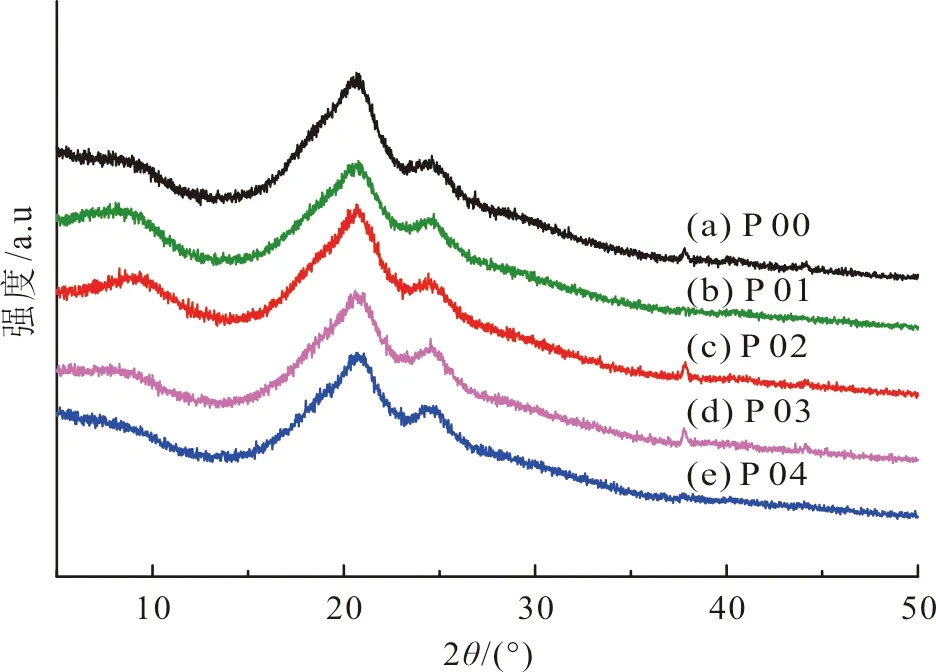

2.3 蚕丝纤维的结晶度

图3是对比样和冷冻处理丝绵片的X射线衍射图。由图3可以看出,曲线的形态类似,对比样和通过冷冻处理的纤维的衍射角2θ分别在8.75°、20.27°处有衍射峰,其代表silkⅡ型结晶结构;衍射角2θ在24.22°、28.64°处有弱衍射峰,其代表silkⅠ型结晶结构[12-13]。通过结晶度的计算可知,随冷冻处理时间的增加,结晶度有先增大后减小趋势。这主要是因为水由液态相转变为固态相,无定形区无序大分子受到冰晶体挤压,呈取向排列,但随冷冻处理时间进一步增加,无定形区大分子挤压发生滑移,造成部分化学键断裂而使结晶度下降。

图3 蚕丝纤维的X射线衍射图Fig.3 X-ray diffraction of a silk fiber

2.4 试样的回潮率

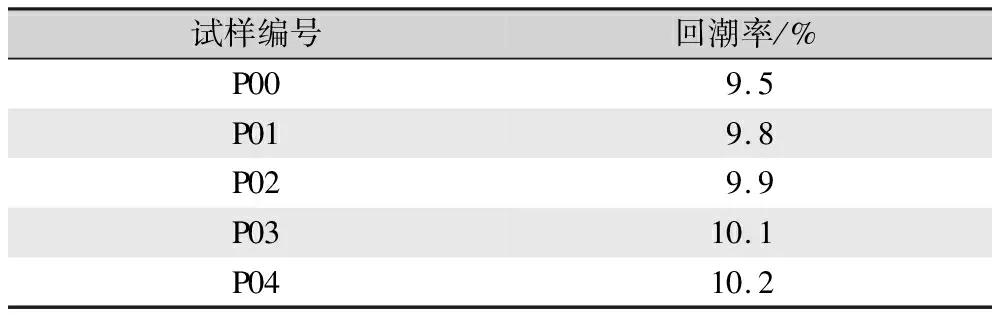

回潮率是纺织纤维的重要性能指标,是反映纤维在一定温湿度条件下,吸收空气中气态水分子的能力。表1是对比样和冷冻处理样品的平均回潮率。

表1 试样的回潮率Tab.1 Moisture regain of the sample

由表1可以看出,与对比样相比,冷冻处理后试样的回潮率变大。且在试验范围内,随冷冻处理时间的增加,回潮率有增加的趋势。这可能是随着冷冻时间增加,纤维内的空隙增加,从而增加了回潮率。

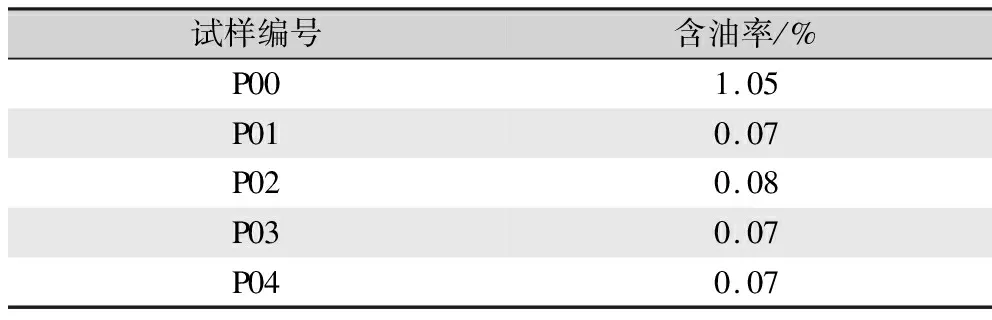

2.5 丝绵的含油率

丝绵的含油率是评价丝绵质量的重要指标之一。丝绵的含油情况主要来自两部分,一部分来自蛹油,另外一部分来自后整理的化学助剂[15]。按FZ/T 40006—2018的标准对丝绵的含油率进行测试,得到的结果如表2所示。

表2 丝绵的含油率Tab.2 Oil content of silk wadding

由表2可以看出,与对比样相比,利用冷冻处理代替柔软处理工艺制备的丝绵,其含油率大幅下降。这主要是由于对比样是经过柔软剂处理的,在丝绵中或多或少会有一定的柔软剂残留;而冷冻处理由于没有经过柔软剂处理,因此只有极少量的蛹油残留,且冷冻时间不影响含油率。由此显示,冷冻处理工艺更加绿色环保。

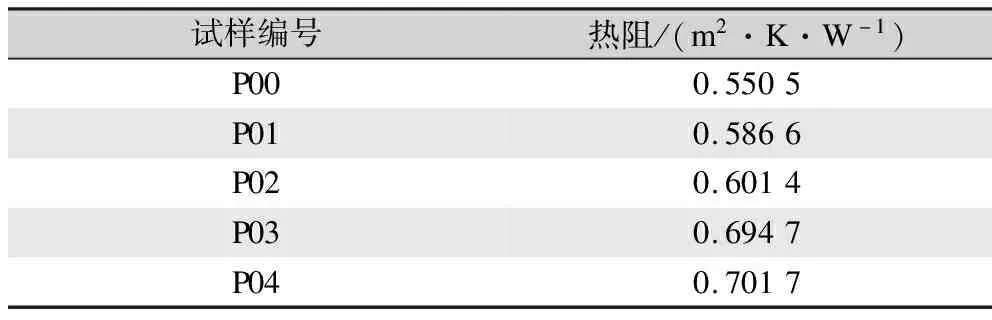

2.6 丝绵的热阻

热阻是表示材料热量的传递性能,是检测纺织品的最基本指标之一,也是丝绵重要的使用性能,反映的是丝绵的保暖性能。为此,对样品的热阻进行测试,并计算每个样品5组测量的平均值,结果如表3所示。

表3 样品的热阻Tab.3 Thermal resistance of the sample

由表3可以看出,与常规的柔软剂处理相比,冷冻处理后丝绵的热阻有增加的倾向,且在试验范围内,时间越长热阻越大,表明保暖性越好。这主要是由于冷冻时间越长,纤维内的空隙增加,从而使保暖性增加。对表3中数据作显著性差异分析,在可信度95%下与对比样(P00)相比,从P02开始热阻显著增加。由此表明,冷冻处理可以增加丝绵的保暖性。

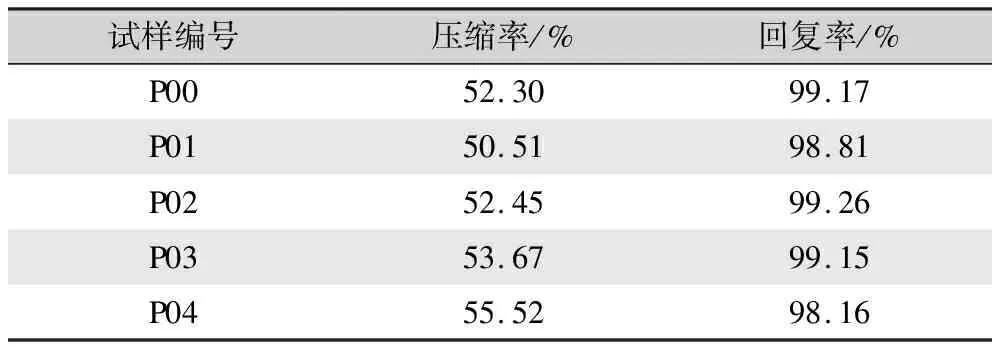

2.7 丝绵的压缩率和回复率

丝绵的压缩率和回复率(也称为回弹率)是丝绵重要的使用性能。对试样的压缩率和回复率进行测试,计算平均值,得到结果如表4所示。

表4 丝绵的压缩率和回复率Tab.4 Compression resilience of the sample

根据国家标准GB/T 24252—2019《蚕丝被》的要求,优等品填充物的回复率不小于92%,压缩率不小于45%;一等品的回复率不小于87%,压缩率不小于40%;合格品则无要求。由表4测试可以看出,冷冻处理的丝绵和商业化的经过常规处理的丝绵的压缩率和回复率指标完全达到了国家标准《蚕丝被》对优等品的要求,其中P02和P03的相对更好。而从能耗的角度看,选择P02更合理。因此,综合考虑各项性能,认为在-28 ℃下处理12~24 h为佳。

同时,在测试时每个样品选取的丝绵质量是相同的,丝绵的压缩性能和回复性能的高低,也反映丝绵蓬松度的高低和柔软的程度。因此,从一个侧面显示了用冷冻处理替代柔软处理的可行性。

综上所述,脱胶后的丝绵片经过冷冻处理后,在纤维内部形成了较多的空隙,与常规的柔软处理相比,具有更高的回潮率、更好的保暖性;由于没有经过柔软剂处理,因此具有比柔软处理的丝绵更低的含油率,在压缩率与回复率上与商业化的经过柔软处理的优等级产品具有一致的效果。

3 结 论

机制丝绵在生产过程中需要在脱胶后进行柔软处理,以增加丝绵的压缩率和回复率,但由于柔软剂是化学药品,存在对环境负荷的影响和产品绿色性的影响。为解决该问题,本文设计了利用冷冻处理替代柔软处理制备机制丝绵的方案,通过试验分析和研究,得出如下结论:

1) 丝绵片经过冷冻处理后,在丝绵纤维的内部形成了空隙,与常规的柔软处理工艺相比,具有更好的保暖性和更高的回潮率,从而提高了丝绵的使用性能。

2) 由于冷冻处理过程没有用到柔软剂,因此,与常规的柔软处理制备的丝绵相比,含油率大大降低,从而使制备的丝绵产品更绿色。

3) 经过冷冻处理后制备的丝绵,在压缩率和回复率上均显示了良好的效果,性能均达到优等品标准。综合考虑保暖率、回潮率、压缩回复率,以在-28 ℃下处理12~24 h为佳。

致谢:浙江理工大学李双双硕士研究生参与了部分试验,在此表示感谢!

《丝绸》官网下载

中国知网下载