16Cr3NiWMoVNbE 航空齿轮弹振珩磨光整表面完整性试验研究

方园园,刘 伟,姚金鑫,程从前,王守纯,邢 彬,曹铁山,赵 杰

(1.中国航发沈阳发动机研究所,沈阳 110015;2.大连理工大学,大连 116024)

航空发动机传动部件服役工况具有高转速、重载、高功率密度、交变载荷等特征,其性能必须满足抗疲劳、高可靠性和长寿命的苛刻要求。由于疲劳失效与表面质量有关,相关表面完整性(粗糙度、表面几何形貌、残余应力等)指标的控制成为高品质齿轮制造关键[1–3]。16Cr3NiWMoVNbE 合金齿轮具有合金元素含量高、渗碳层硬度高、有磨削烧伤倾向的特点,是典型难加工齿轮[4–6]。为适应发动机传动部件性能提升要求,有必要对磨削加工表面进一步处理,以适应齿轮高强度、高精度表面完整性多目标要求。

光整加工可有效改善表面完整性,成为高品质齿轮制造中重要加工环节[7–8]。齿轮光整加工工艺主要包括研磨、珩磨及滚磨等[9–11]。其中,以振动光饰为代表的滚磨光整加工具有成本低廉、效率高、操作方便的优点[12–14];珩磨具有加工范围广、加工精度高的特点。滚磨和珩磨光整在多种航空发动机零部件制造中得到应用[15–18]。这些典型光整加工技术是否适用于难加工齿轮,目前尚未有相关研究报道。此外,珩磨磨料与工艺直接影响最终产品表面质量[18–19],除了对齿面光整之外,光整对齿廓倒角等关键部位是否进行有效加工,实现表面质量和几何尺寸优化,是目前高质量齿轮加工重点。

本研究采用新型黏弹磨体振动珩磨(弹振珩磨)工艺,对比分析了不同珩磨周期对16Cr3NiWMoVNbE 齿轮齿面粗糙度、形貌、表面残余应力等表面完整性的影响,总结弹振珩磨在齿轮光整应用中的特点,支撑先进航空齿轮高品质制造。

1 试验材料及方法

以某企业16Cr3NiWMoVNbE 渗碳磨削齿轮为研究对象,如图1(a)所示,对其采用新型弹振珩磨工艺进行表面处理。该工艺采用图1(b)所示数控黏弹磨料弹振珩磨机床(TTVM),其基本构成如图1(c)所示。弹振珩磨光整是在装有磨料磨体的增压密闭容器中对工件激振,利用激振工件冲击黏弹磨料和磨料形状恢复滞后特性,获得工件表面与磨料之间的高频超短程相对位移运动,实现工件表面等压多磨粒滚动多刃珩磨效果,避免了磨体剪切变稀效应;可以通过增压压力调节、激振振频和振幅调节等方法实现分级珩磨[20]。

图1 弹振珩磨光整齿轮及其设备Fig.1 Elastic vibration honing finishing gear and its equipment

齿轮光整分为40 目碳化硅磨粒的磨料粗珩磨和80目碳化硅磨粒的磨料精珩磨两步。其中,粗珩磨磨料压力1~2 MPa、振动频率30 ~ 40 Hz、粗珩磨周期3H;精珩磨时的磨料压力0~1 MPa, 振动频率40~50 Hz、精珩磨周期1H,以该珩磨光整工艺加工的齿轮记为TTVM–C1。为了对比珩磨周期影响,按照上述工艺将珩磨周期加倍、其他参数不变,获得光整后的齿轮记为TTVM–C2。

对上述不同光整齿轮开展表面完整性检测。采用触针式三禾粗糙度仪检测齿面线粗糙度;使用OLYMPUS 激光共聚焦显微镜开展表面微观形貌观察和面粗糙度检测;分别在每个齿面的3 处位置开展表面粗糙度检测,每个齿轮检测4~10 个齿的平均值作为表面粗糙度;采用场发射扫描电镜 (SEM)观察表面形貌及齿廓形貌;采用显微硬度计 (HVD–51S,载荷1 kg)检测硬度分布;采用X 射线检测仪 (XL–640 型号Cr 靶)检测残余应力,每个轮齿测齿面节圆3 个位置残余应力均值作为该轮齿变化的表面残余应力值;每个加工状态选取1 个轮齿进行电化学剥层,每个剥层厚度节圆处3个位置均值为该层厚度的残余应力值。

2 结果与讨论

2.1 宏观与低倍几何形貌

图2 为不同弹振珩磨在周期下的齿面宏观形貌。珩磨前齿面沿磨削方向有加工条纹、齿面与齿顶面交汇棱边毛糙 (图2(a));端面齿廓倒角打磨条纹清晰、齿根圆弧面粗糙 (图2(d))。在TTVM– C1 珩磨周期条件下,齿面光亮、局部残留较浅的磨削条纹,齿顶与齿面棱边相对圆滑 (图2(b));齿面与齿根接刀痕过渡较圆滑 (图2(e));珩磨周期加倍后,齿面磨削条纹进一步减少 (图2(c));倒角面加工纹理减少,端面粗糙度有改善 (图2(f))。

图2 不同弹振珩磨周期下齿面和端面倒角表面形貌Fig.2 Surface morphology at different locations on gears after different periods of elastic vibrating honing

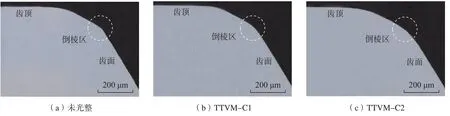

图3 为近齿顶区和齿根区的低倍扫描电镜图。未光整样品齿面磨削条纹和齿顶面倒棱加工条纹清晰(图3(a));TTVM– C1 珩磨后近齿顶区倒棱圆滑,端面和齿面切削加工痕迹减轻(图3(b)); 2 周期珩磨后齿顶面倒棱未见加工刀痕、端面齿廓倒棱圆滑(图3(c))。在近齿根端面齿廓区,珩磨周期加倍后,齿廓圆滑(图3(e));齿廓倒角加工刀痕有所减轻(图3(f))。

为进一步确认珩磨光整对倒棱几何形态的影响,在近齿顶横截面取样并观察低倍几何特征,如图4 所示。光整后近齿顶斜边棱角过渡逐渐圆滑(图4(b)); 2 倍周期珩磨后,倒棱区呈圆弧过渡特征(图4(c))。在弹振珩磨密闭容器增压条件下,黏弹磨料与被加工面完全吻合,被加工表面受压均匀;即使在工件激振状态下,不会产生黏弹磨料流体剪切变稀现象。所谓剪切变稀现象,即黏弹磨料流体因表面不同位置速度梯度差异引起层面间剪切效应,使黏弹磨料中长链高分子丧失黏弹性[21]。密闭容器下黏弹磨体始终受到增压力控制,通过压力变化调节能够实现磨料对各区域连续精密珩磨,避免磨削或常规工艺不连续加工,由此改善倒棱圆滑度。其中,40 目碳化硅磨粒粒径比80 目碳化硅磨粒粒径更大,且具有较高珩磨效率,在延长珩磨周期条件下有望获得倒棱过渡圆角(图3 和4)。齿顶倒棱几何形态直接影响齿轮运行过程中的振动和接触应力集中状态,进而影响齿面接触疲劳磨损特性[22–24]。可以预见,弹振珩磨改善齿顶圆弧过渡特征,将有利于减轻近齿顶和近齿根区疲劳接触损伤。

图4 不同弹振珩磨周期近齿顶倒棱横截面宏观形貌Fig.4 Cross-sectional morphology on crest chamfered edge of gear tooth after different periods of elastic vibrating honing

2.2 齿面形貌与粗糙度

图5 所示为不同弹振珩磨周期齿面三维形貌与表面粗糙度。未光整条件下表面分布有沟壑状的齿轮轴向磨削加工痕迹 (图5(a)),因磨削加工的方向性,齿面径向线粗糙度远高于轴向线粗糙度。弹振珩磨使黏弹磨料与齿轮表面完全贴合,工件表面各点能够获得均等压力。因此,弹振珩磨后沟壑状磨痕逐渐被去除,较深的磨痕逐渐变浅 (图5(b)和(c))。粗糙度测试表明,弹振珩磨后齿轮表面径向线粗糙度从Ra0.65 μm降低到Ra0.4 μm;面粗糙度从Sa0.47 μm 逐渐降低到Sa0.2 μm (图5(d))。

图5 不同弹振珩磨周期的齿面形貌 (x200)和粗糙度Fig.5 Surface morphology (x200) and roughness on tooth flank after different periods of elastic vibrating honing

图6 为不同弹振珩磨周期的齿面微观形貌扫描电镜照片。磨削状态条件下齿面有成条束状磨削沟槽 (图6(a));在弹振珩磨TTVM– C1 条件下,表面为较浅的轴向短且交叉的细微网状条纹 (图6(b));在加倍周期的TTVM– C2 条件下,交叉网状细纹更加明显(图6(c))。网状条纹是珩磨光整的典型微观形貌[25–26]。在密闭增加条件下,黏弹磨料能充分填充工件表面相对较深的磨削加工刀痕(图5(a))和(图6(a));在工件高频往复振动过程中,多磨粒滚动对齿轮表面具有多刃切削作用,是网状条纹形成的主要原因。40 目碳化硅磨粒的切削作用优于80 目碳化硅,80 碳化硅磨料的主要作用是细化40 目碳化硅磨粒粗珩磨后较深加工纹理。根据图3 和4 结果可知,在延长珩磨周期条件下,40 目碳化硅磨粒的网纹形成得到累积增强 (图6(c))。网状条纹有利于零部件服役过程中润滑油膜在表面的形成和驻留[27–28],有望降低齿轮齿面的磨损。

图6 不同弹振珩磨周期的齿面微观形貌SEM 图Fig.6 SEM morphology on tooth flank after different periods of elastic vibrating honing

2.3 横截面金相与显微硬度分析

图7 为齿轮表面金相组织,可以发现,3 种加工状态下表面组织主要为马氏体和少量块状碳化物,按照国标对碳化物评级为2 级;未光整样品表面未见切削加工变质层,弹振珩磨光整表面也未见明显变质层。

图7 不同弹振珩磨周期下的齿面横截面金相组织Fig.7 Cross-sectional metallurgic microstructure of tooth flank after different periods of elastic vibrating honing

图8 所示为齿面不同位置横截面的显微硬度分布。近表面3 个区域显微硬度大小顺序为:近齿顶>节圆>近齿根。与未磨削样品相比,弹振珩磨光整后近表面显微硬度没有明显变化;不同区域显微硬度的差异与渗碳过程相关[29]。弹振珩磨的磨料在工件高频振动下缓慢流动,带走了工件表面划擦所积累的热量,使得磨粒以冷加工方式珩磨齿轮表面,不产生二次硬化层[20],此表面组织和显微硬度变化不明显(图7 和8)。

图8 不同位置齿面横截面显微硬度分布Fig.8 Cross-sectional microhardness distribution at different locations of tooth flank

2.4 残余应力

图9 为齿面残余应力及不同厚度残余应力分布曲线。未光整齿面为残余压应力,其均值为–286 MPa;TTVM– C1 弹振珩磨后,表面残余压应力增大,其均值–389 MPa;TTVM– C2 弹振珩磨后残余压应力进一步增大,均值为–436 MPa(图9(a)),比未光整齿面增加了52%。电化学剥层不同厚度的残余应力测试表明,未光整齿面残余压应力随深度增加而逐渐减小,最终降到约–100 MPa;弹振珩磨提升齿面残余压应力,其作用深度范围在15 μm 以内(图9(b))。弹振珩磨的黏弹磨料是典型非牛顿流体[20],当激振工件冲击磨料后,磨料形状恢复相对滞后于工件表面的二次冲击,在磨料界面和工件表面间形成微小空隙;在获得磨粒相对运动同时,通过调节激振频率和幅度,结合增压系统,有利于磨料对工件表面反复磨压并形成压应力。其中80 目碳化硅磨料的非牛顿特性比40 目碳化硅磨料的更强,在有效减轻磨痕条件下,通过延长珩磨周期能提高表面残余压应力。

图9 不同弹振珩磨周期的齿面分度圆残余应力分布Fig.9 Residual stress distribution at tooth pitch circle after different periods of elastic vibrating honing

3 结论

(1) 表面几何特征观察表明,弹振珩磨光整能减轻齿廓倒角刀痕,增加倒角圆滑度;在2 倍珩磨周期条件下,齿顶倒棱刀痕被完全清除并形成圆弧过渡。

(2) 表面形貌和粗糙度分析表明,弹振珩磨光整显著降低表面粗糙度,其面粗糙度从0.47 μm 降低到0.2 μm;在2 倍珩磨周期条件下,表面短且交叉的细微网状条纹得到增强。

(3) 齿面金相组织、显微硬度和残余应力观察表明,弹振珩磨对金相组织和显微硬度分布没有明显影响,但提高了齿面残余压应力,在2 倍珩磨周期下表面残余压应力增加了52%。