TC17 钛合金超声喷丸强化残余应力场分析*

林 爽,蔡 晋,王 刚,师俊东,徐如雪,于 淼

(1.中国航发沈阳发动机研究所,沈阳 110015;2.沈阳航空航天大学,沈阳 110136)

TC17 钛合金是一种近β 型的α + β 两相钛合金,屈服强度高,断裂韧性好,多用于制造航空发动机风扇盘、压气机盘和叶片、离心叶轮等承载力需求高的零部件[1–3]。TC17 钛合金制造成本、维修及更换费用高,一般采用表面处理工艺进行强化及维护[4–6]。超声喷丸(Ultrasonic shot peening,USP)是一种机械表面处理工艺,通过超声波发生器 (通常振动频率为20 kHz)将弹丸以高度离散状态冲击到构件表面 (腔室内部各区域喷丸强度可控)。

在加工制造过程中,通常每种类型的构件会设计不同类型的超声喷丸腔室,如压气机、涡轮的盘和叶片、齿轮等具有复杂遮蔽结构、变壁厚复杂曲面几何形状等构件[7–9]。Stoll 等[4]比较分析了超声喷丸强化与传统喷丸强化对两种钛合金表面粗糙度、残余应力的影响,结果表明,超声喷丸处理比传统喷丸处理产生更深的残余压应力层及更低的表面粗糙度。Badreddine 等[10]研究了初始条件对多体动力学的影响,利用多体动力学模型获得撞击密度的预测值和撞击前球体速度的空间分布,评价了其对超声喷丸工艺参数的影响,采用多棱体几何模型研究了喷丸腔室几何形状变化对超声喷丸工艺的影响,认为零件内部产生的残余应力与对应的超声喷丸振幅有关。Rousseau 等[11]研究了弹丸数量对超声喷丸表面的影响,结果表明,弹丸数量对残余应力深度分布有较大影响,增加弹丸数量,将增加残余压应力在处理表面上的分布范围。Si 等[12]研究了超声喷丸强化对钛合金重铸层表面粗糙度、组织和腐蚀行为的影响,结果表明,超声喷丸后重铸层的表面粗糙度明显降低,且重铸层和其下基体钛合金的晶粒尺寸均得到细化。刘辉等[13]通过数值仿真,对比分析了超声喷丸与传统喷丸2 种工艺过程后表面粗糙度及表面残余应力场的差异,结果与Stoll 等[4]结论相似。王业辉[14]采用超声喷丸多场耦合模型对残余应力场进行了分析,得出超声喷丸工艺参数与应力场分布之间的关系。蔡晋等[15]研究了超声喷丸过程中影响目标强化区域冲击力分布的主要因素,验证了通过改变工艺参数控制零件目标区域强化的可行性。杨天南等[16]研究了超声喷丸激励振动对钛合金表面状态的影响,将应力场分为低应力区、常规应力区和高应力区,建立了残余应力与几何覆盖率之间的关系。

对于超声喷丸的研究多集中在应力场与覆盖率相关领域,在应力应变、疲劳性能与喷丸强度关系方面的研究较少,本文以TC17 钛合金为研究对象,基于超声喷丸振动仿真系统结合应力、应变场微观表征分析,研究不同喷丸强度下超声喷丸对疲劳前后应力场的影响。

1 试验材料与研究方法

1.1 试验材料

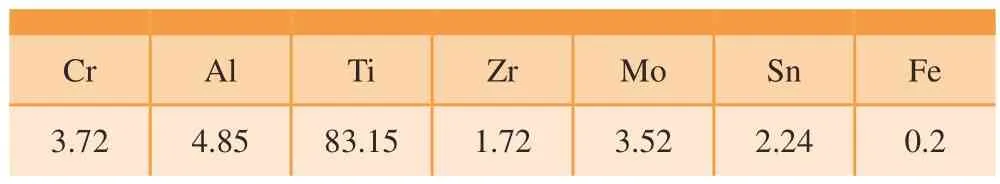

试验材料采用β 锻TC17 钛合金,化学成分见表1。基体微观形貌为典型的网篮组织,如图1 所示。

图1 基体组织微观形貌Fig.1 Microstructure of matrix

表1 TC17 钛合金的化学成分( 质量分数)Table 1 Composition of TC17 titanium alloy(mass fraction) %

1.2 研究方法

结合某型号航空发动机压气机盘件表面强化需求,采用0.15 A 与0.25 A 喷丸强度对TC17 钛合金进行超声喷丸处理,超声喷丸过程中振动频率为20 kHz,弹丸采用2.5 mm 直径氧化锆陶瓷球,结合数值仿真预测结果,研究不同喷丸强度对表面形貌、应变梯度、残余应力场的影响。基于高周疲劳试验结果,分析不同喷丸强度对试样高周疲劳寿命的影响,比较疲劳试验前后残余应力场变化。施密特因子应变分析采用Oxford NordlysNan 电子背散射衍射进行识别,试样磨光后进行电解抛光 (5%高氯酸+ 95%乙醇,电压20 V、电流0.4 A、时间30 s),扫描步距和范围分别为0.8 μm 和256 μm×289 μm,用Channel 5 软件分析EBSD 结果。残余应力场测试采用PROTO LXRDMG 残余应力测试分析系统,测试条件:Cu 靶K–α 波段、靶电压25 kV、靶电流30 mA、布拉格角142°、曝光时间2 s、曝光次数10 次、焦斑大小3 mm。为了获得残余应力沿深度的分布情况,采用电化学 (30%氢氟酸+ 10%硝酸+ 60%水)剥层的方法对试样进行腐蚀剥层。高周轴向疲劳试验采用QBG–100 疲劳试验机,疲劳试验方法及试棒尺寸参照HB5287—1996 标准,采用圆形横截面的光滑试棒工作部分直径5 mm、总长度70 mm、两端夹持长度14 mm,加工工艺为车削、磨削及机械抛光,在室温下对两种喷丸强度下疲劳试棒进行疲劳试验,应力比R= –1,TC17钛合金超声喷丸研究示意图如图2 所示。

图2 TC17 钛合金超声喷丸示意图Fig.2 Schematic diagram of ultrasonic shot peening of TC17 titanium alloy

2 有限元模型的建立

以TC17 钛合金试块为试验及仿真研究对象,平板试样尺寸设置为50 mm×60 mm×5 mm。基于0.15 A、0.25 A 两种喷丸强度,建立两组喷丸有限元模型,通过减缩积分单元 (C3D8R)进行六面体网格划分,试块网格单元尺寸为0.5 mm×0.5 mm×0.5 mm,目的是研究不同喷丸强度对TC17 钛合金试样表面应力场分布的影响,通过X 射线衍射试验检测数值预测模型的有效性。

超声喷丸过程中,材料表层受弹丸连续冲击影响,发生高度塑性变形,材料的屈服极限在不同的应变速率下将发生改变,Johnson-Cook 材料模型[17]一般用于描述连续高应变率塑性变形过程,因此TC17 钛合金材料的塑性变形参数采用Johnson-Cook[18]模型,通过将Johnson-Cook 模型导入有限元仿真材料本构设置模块,描述超声喷丸过程中材料的塑性变形规律。

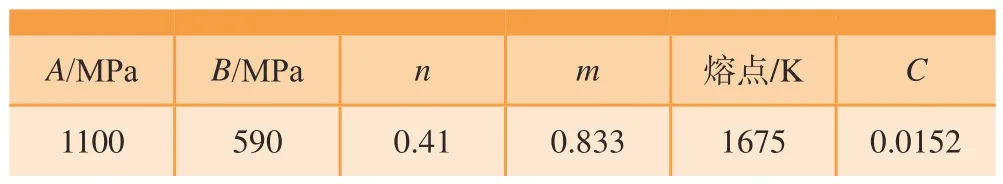

式中,σ为材料应力;A为材料静态屈服应力;B为材料应变幂指系数;ε为材料等效塑性应变;n为应变硬化指数;C为应变率敏感系数;ε.*为应变影响因子;T*为温度影响因子;m为温度敏感性系数。相应的本构参数见表2[19]。

表2 TC17 材料本构模型参数Table 2 Material constitutive model parameters of TC17

3 仿真与试验结果分析

3.1 表面形貌与应变分析

图3 为在0.15 A 与0.25 A 喷丸强度下,超声喷丸处理后的TC17钛合金试样表面形貌。超声喷丸过程中,材料表面受弹丸随机冲击挤压发生塑性变形,在材料上形成凸起和凹陷特征。与0.15 A 喷丸强度相比,在0.25 A 喷丸强度下,TC17 钛合金试样表面冲击凹坑面积增大,凹坑分布离散度降低。

图4 为0.15 A 与0.25 A 喷丸强度下TC17 钛合金密排面{1–101}施密特因子统计图在<11–20>方向上施密特因子在 (0,0.5)范围内的分布状态。结果显示,在0.25 A 喷丸强度下,施密特因子集中分布范围为(0.28~0.45),没有达到0.5,呈硬取向分布;在0.15 A 喷丸强度下,施密特因子集中分布范围为 (0.31~0.50),部分达到0.5,呈软取向分布。在0.15 A 喷丸强度下引入的塑性层较浅,加工硬化程度低,更容易产生滑移变形。

图4 不同喷丸强度TC17 钛合金施密特因子统计Fig.4 Schmid factor of TC17 titanium alloy with different Almen intensities

图5 为0.15 A 和0.25 A 喷丸强度下TC17 钛合金超声喷丸截面施密特因子分布图。通过施密特因子分布图定性反映超声喷丸引起的塑性应变分布规律 (红色区域表示施密特因子值较高,黄色及绿色区域表示施密特因子值较低),塑性应变与施密特因子呈负相关关系。0.15 A 和0.25 A 两种喷丸强度引起的塑性应变分别分布在材料表面下约140 μm 和220 μm 的深度区域,并且应变沿深度方向呈降低趋势。与0.15 A 相比,0.25 A 喷丸强度引起的塑性应变层深度值提升约57.1%。

图5 不同喷丸强度TC17 钛合金施密特因子分布Fig.5 Distribution of Schmid factor for TC17 titanium alloys with different Almen intensities

3.2 残余应力仿真与试验分析

图6 为0.15 A、0.25 A 喷丸强度下,TC17 钛合金试样表面残余应力场的分布情况。在两种喷丸强度下,试样表面均处于残余压应力状态,两组试样边缘均存在低应力区域,这是由弹丸冲击试样边缘棱角引起的,边缘效应引入的残余拉应力抵消了部分残余压应力。残余应力场分布结果显示,0.15 A 喷丸强度下试样表面中心区域残余应力均值约为– 560 MPa。0.25 A 喷丸强度下,试样表面中心区域残余应力均值约为– 639 MPa。相比0.15 A 喷丸强度,0.25 A 喷丸强度下试样表面中心区域残余压应力均值提高约14.1%。

图6 不同喷丸强度试样表面残余应力场分布Fig.6 Distribution of residual stress field on the surface of samples with different Almen intensities

图7 比较了两种喷丸强度下试样残余应力试验值(EXP)与数值仿真结果 (FEM)的差异,以及FEM 分布情况。两组试样残余压应力最大值均处于次表面区域。0.15A 喷丸强度下次表面残余压应力最大值约为– 619 MPa,处于距表面20 μm 深度区域,残余压应力层深度约为150 μm。0.25 A 喷丸强度下次表面残余压应力最大值约为– 651 MPa,处于距表面30 μm 深度区域,残余压应力层深度约为230 μm。相比0.15 A 喷丸强度,0.25 A 喷丸强度下次表面残余压应力最大值提高约5.2%,残余压应力层深度值提升约53.3%,与截面施密特因子应变层分布相近。残余压应力最大值深度随喷丸强度的提高,向次表面延伸约50%。残余压应力最大值随喷丸强度提高波动较小。受网格单元细化精度影响,与数值分析结果相比残余压应力试验值整体偏高。0.15 A喷丸强度下表面残余应力均值试验值与数值仿真结果相差22 MPa,试验结果提高了3.9%;残余压应力最大值相差23 MPa,试验结果提高了3.7%;残余压应力层深度相差20 μm,试验结果提高了13.3%。0.25 A 喷丸强度下,表面残余压应力均值试验值与数值仿真结果相差22 MPa,试验结果提高了3.4%;残余压应力最大值试验值与数值仿真结果相差21 MPa,试验结果提高了3.2%;0.25 A 喷丸强度下,仿真结果受高残余压应力影响,应力在纵向网格单元传递距离增加,使数值结果残余压应力层深度增加,与试验值残余压应力层深度相比,数值结果增加5 μm,相比试验值提高约2.1%。两种喷丸强度下,在表面残余应力均值、次表面残余压应力最大值、残余应力层深度方面,试验值与数值仿真结果差异较小,整体误差小于15%,表明TC17 钛合金超声喷丸数值模型在残余应力预测方面的有效性。

图7 不同喷丸强度试样残余应力层深度分布Fig.7 Depth distribution of residual stress layer of samples with different Almen intensities

3.3 疲劳试验分析

图8(a)为0.15 A 和0.25 A 喷丸强度下的TC17钛合金试棒高周疲劳S–N曲线。可见,0.15 A 喷丸强度下试棒疲劳极限约747 MPa; 0.25 A 喷丸强度下试棒疲劳极限约782 MPa,相比0.15 A 提高约4.7%。小于105循环次数的部分处于高载荷疲劳状态下,两种喷丸强度在该范围内差异较小。在105~107循环次数范围内,0.25 A 喷丸强度疲劳极限显著提高,表明残余压应力层在低载荷高循环下对裂纹萌生的抑制作用增加。图8(b)为疲劳试验前后试棒残余应力场分布状态,Stoll等[4]研究表明,喷丸引入的残余应力在高周疲劳阶段影响更显著,因此在试验过程中参考钟丽琼等[20]对喷丸试棒疲劳前后残余应力检测方式,选择低应力幅、高循环下试样进行研究,两种喷丸强度在低应力幅下 (770 MPa),各选2 个试棒分别研究疲劳断口与未疲劳试棒中心截面残余应力沿深度分布状态。结果表明,疲劳试验后试棒表层部分处于残余压应力状态,残余压应力值及残余压应力层深度受疲劳试验拉应力影响显著降低。在0.15 A 喷丸强度下,疲劳试验后表面残余压应力值为–130 MPa,较疲劳试验前下降约77.6%,残余压应力层深度值降低100 μm;在0.25 A 喷丸强度下,疲劳试验后表面残余压应力值为–215 MPa,较疲劳试验前下降约67%,残余压应力层深度值降低125 μm。两种喷丸强度下,高周疲劳试验引起的残余应力松弛程度相近。与0.15 A 喷丸强度相比,在0.25 A 喷丸强度下疲劳试验后表面残余压应力及残余压应力层深度仍处于较高的水平。结果表明,较高的表面残余压应力及残余压应力层深度对抑制残余拉应力引起的疲劳失效效果更显著。

图8 不同喷丸强度试样疲劳寿命及疲劳前后试样残余应力分布Fig.8 Fatigue life of samples with different Almen intensities and residual stress distribution of samples before and after fatigue failure

4 结论

(1)超声喷丸后试样表面受挤压发生塑性变形,形成凸起和凹陷特征。随着喷丸强度的提高,试样表面冲击凹坑面积增加,凹坑分布离散度降低。试样表层区域应变层深度增加,施密特因子集中分布范围有降低的趋势,超声喷丸引起的加工硬化使滑移变形趋势减弱,呈硬取向分布。在较低喷丸强度下引入的塑性层较浅,加工硬化程度低,更容易产生滑移变形。

(2)两种喷丸强度下,残余压应力最大值深度随喷丸强度的提高向次表面延伸约50%,残余压应力最大值随喷丸强度提高波动较小。残余压应力层深与应变层分布相近。两种喷丸强度下,数值仿真结果与试验结果在表面残余应力均值、次表面残余压应力最大值、残余应力层深度方面差异较小,整体误差小于15%,表明TC17 钛合金超声喷丸数值模型在残余应力预测方面的有效性。

(3)两种喷丸强度下疲劳寿命均达107次循环。两种喷丸强度在小于105循环次数范围内差异较小。在105~107循环次数范围内,喷丸强度疲劳极限显著提高,表明残余压应力层深在高载荷低循环下作用较小,在低载荷高循环下对裂纹萌生的抑制作用增加。

(4)疲劳试验后残余压应力值及深度受疲劳试验拉应力影响显著降低。在较高喷丸强度下,疲劳试验后表面残余压应力及残余压应力层深度仍处于较高的水平,对抑制残余拉应力引起的疲劳失效效果更显著。