超载作用对路面力学响应影响研究

苗泽纯, 詹文兵, 李 键, 罗传熙

(1.保利长大工程有限公司, 广州 510641; 2.长大市政工程(广东)有限公司, 中山 528400; 3.广州肖宁道路工程技术研究事务所有限公司, 广州 510641)

我国高速公路一般设计的使用年限为30年,但大量数据表明,在汽车超载作用的影响下,许多公路在使用五年时候需要经历大修,不仅给公路安全行驶带来了隐患,同时给国家的经济造成了巨大损失[1]。江苏省江阴长江大桥桥面质量建设时达到世界一流水平,但开通一年后,桥面已经损伤严重,据调查是由于大量超载车辆引起[2]。道路整体强度与刚度不能满足超载车辆对道路的作用力是道路发生破坏的根本原因。因此,有必要针对超载作用对路面力学响应影响展开研究。呙润华[3]采用弹性理论体系进行有限元建模,在考虑层间接触的状态下,对超载作用下的沥青路面力学性能进行了分析。但瑞强等[4]通过对广东省多条高速公路进行力学分析,发现超载作用对水泥混凝土路面的疲劳破坏更加显著。丁瑞哲等[5]采用ABAQUS软件,模拟隧道复合式路面,分析其在不利状态下不同轴载以及层间接触状态下的受力情况。朱厚江等[6]结合加速加载装置,分析了超载对沥青层底拉应变的影响规律,超载会大大加速沥青路面疲劳破坏进程。针对超载作用对半刚性沥青路面的力学响应已有较多研究,但结合温度场对复合式路面超载影响研究却少有涉及,复合式路面刚性基层在高温条件下势必会影响沥青路面的受力特性[7]。因此,结合温度场分析结果,展开连续变温条件下不同超载程度对复合式路面的车辙及力学影响研究,进一步通过工程实例调查,分析超载对路面的破坏效应,研究结果将为高温条件下复合式路面超载控制提供理论参考。

1 复合式路面模型的建立

1.1 模型的建立

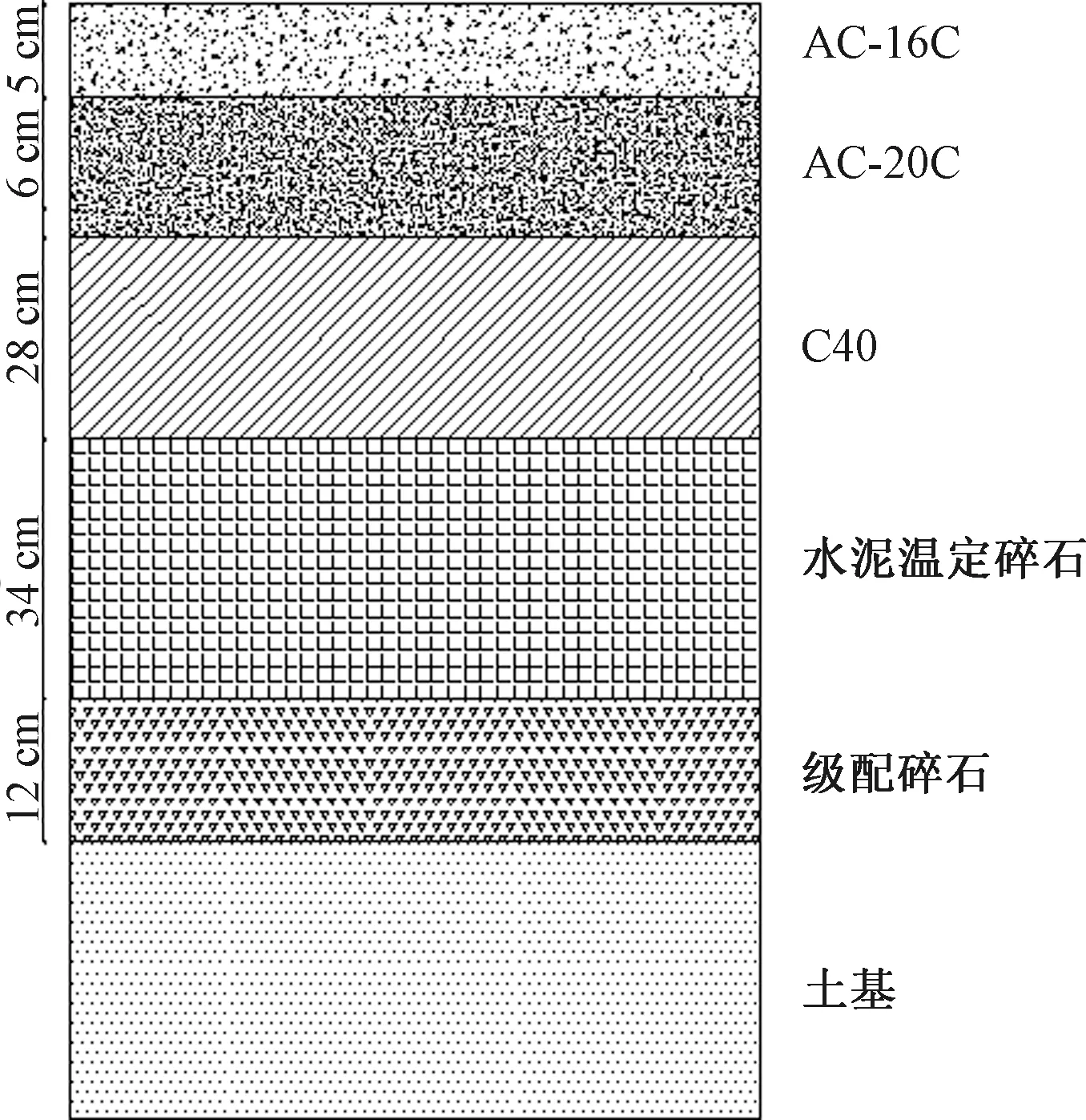

依托某复合式路面结构进行有限元建模分析,面层分为两层铺筑,分别为5 cmAC-16C上面层+6 cm AC-20C下面层;基层采用28 cm厚C40水泥混凝土基层+34 cm的水泥温度碎石+12 cm的级配碎石,结构示意如图1所示。

图1 路面结构

为便于计算,对模型进行假设如下。

H1:各结构层是连续均匀体,除了沥青面层,其他层为完全弹性体。

H2:在混凝土基层中央构建5 mm宽的贯穿裂缝用以模拟基层构造缝。

H3:模型尺寸:10 m长×10 m宽×5.65 m厚。

H4:约束条件:底面为完全约束,四周法向约束。

1.2 计算参数的选取

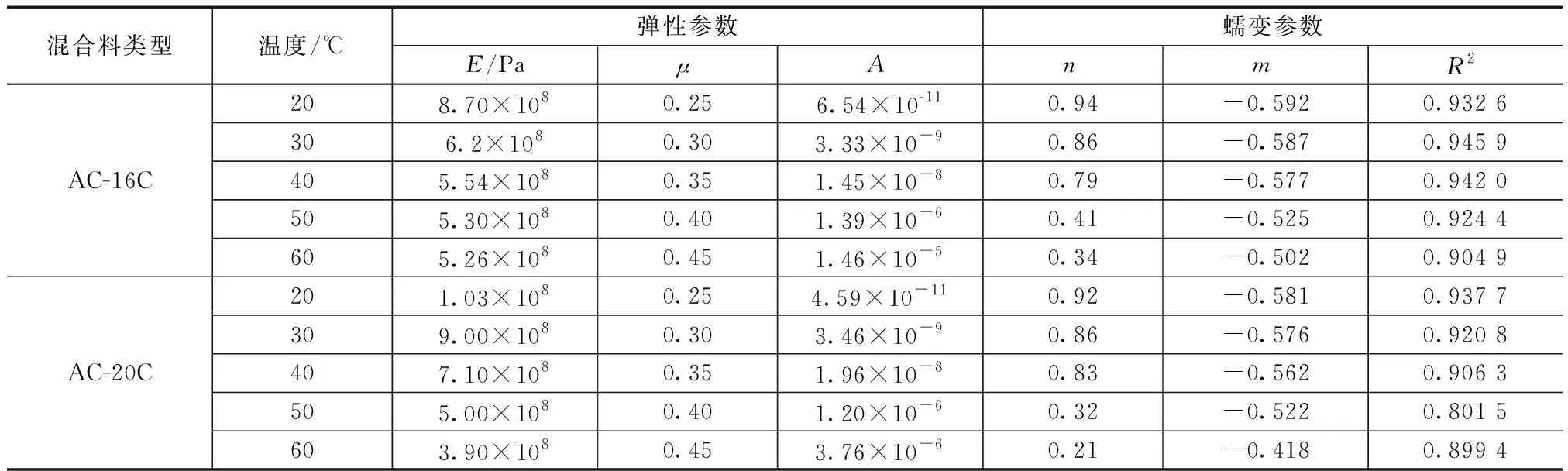

结合邓乃铭等[8]、刘永棵[9]、邓凤祥等[10]的研究,确定沥青层外其他层的参数(表1),沥青面层采用黏弹性相关指标参数(表2)。温度场分析时采用DC3D8单元类型网格,力学响应分析时应用C3D8R单元类型网格。

表1 基层与路基材料参数

表2 沥青层弹性参数与蠕变参数

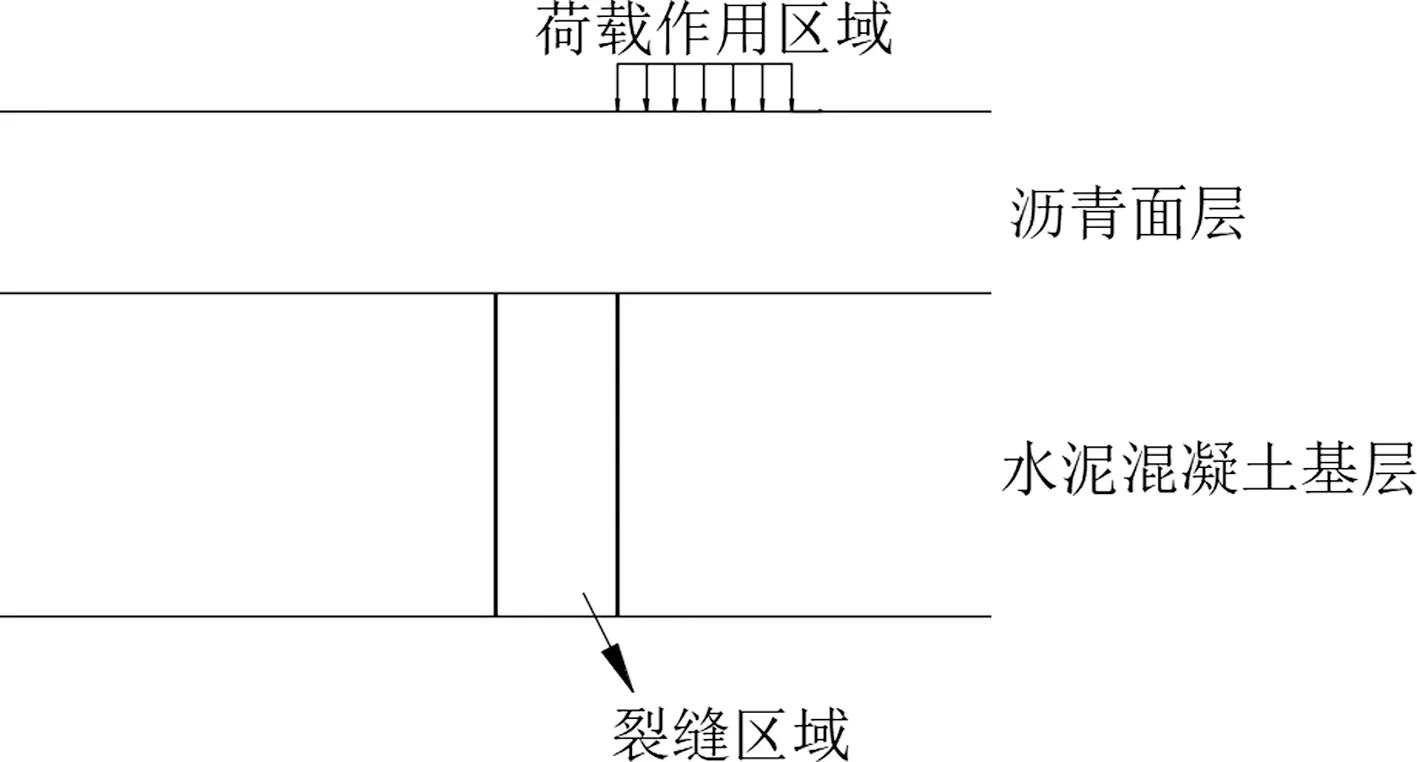

1.3 荷载作用位置

轮胎与路面接触面积为18.9 cm×18.9 cm的正方形,双轮中心距为32 cm,荷载作用位置选取在水泥混凝土基层板脚处的正上方,具体如图2所示。

图2 荷载作用位置

2 复合式路面温度场及车辙影响分析

沥青混合料是一种温度敏感性材料,弹性模型随温度升高而降低,沥青加铺层中病害受温度影响较大,因此,接下来对复合式路面的温度场进行模拟分析。

2.1 相关理论和计算方法

路面处于自然界中,与空气直接接触,其主要与大气进行热交换的方式有太阳辐射、路面有效辐射、空气对流热交换等方式形成路面温度场。

2.1.1 太阳辐射

太阳辐射q(t)的日变化过程可采用以下函数近似表示:

(1)

式中:t为时刻(h);c为实际有效日照对数;q0为中午最大辐射,q0=0.131Qm,m=12/c;Q为日太阳辐射总量(J/m2);ω为角频率,ω=2π/24(rad)。太阳辐射在软件中的load模块中定义。

2.1.2 气温及对流热交换

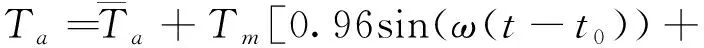

气温的日变化过程可用以下公式进行模拟:

(2)

2.1.3 路面有效辐射

路面有效辐射可采用以下直接实现地面有效辐射的边界条件:

qF=εσ[(T1|z=0-TZ)4-(Ta-TZ)4]

(3)

式中:ε为路面发射率(黑度),沥青路面取0.81;qF为地面有效辐射,单位为W/(m2·℃);σ为黑体辐射系数,σ=5.669 7×10-8,单位为W/(m2K4);T1|z=0为路表温度(℃);Ta为大气温度(℃);TZ为绝对零度值,TZ=-273 ℃。路面有效辐射在软件中的Interaction中定义。

2.2 温度场分析

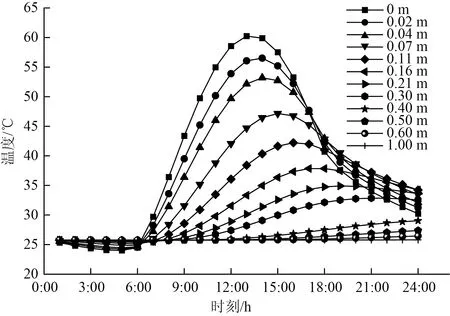

结合上述理论,模拟出一天24 h温度变化情况,提取24 h内各结构层不同深度的温度场数据(图3)。

图3 不同时刻和深度的温度场曲线

由图3可知,沥青面层在6∶00—13∶00处于持续升温状态,且在13∶00时温度达到最高60.25 ℃,相较于面层,水泥混凝土基层受环境温度影响较小,基层温度在凌晨00∶00—6∶00小幅度降低,后温度持续上升,在18∶00左右温度达到最大值为37.84 ℃,面层与基层温度都随着深度加深,波动逐渐减小,但沥青层由于直接与空气接触,且沥青混合料温度敏感性更高,路面温度波动较基层大;在距路面深度1 m处的位置,温度基本不受影响,处于持平状态。

2.3 超载对车辙影响

将上述计算的温度场导入车辙计算模型中进行车辙模拟计算,在车辙模拟分析时,核心是计算每个分析步的时长,即在该分析步通过改变荷载的作用时间,从而达到多次汽车加载的模拟,计算公式为

(4)

式中:nw为轴的轮数(个);v为速度,取80 km/h;B为轮胎接地宽度;N为累计作用次数;P为接地压强。

参考薛文[11],轮胎的胎压对应的轴重关系如表3所示。

表3 轴重与接地压强关系

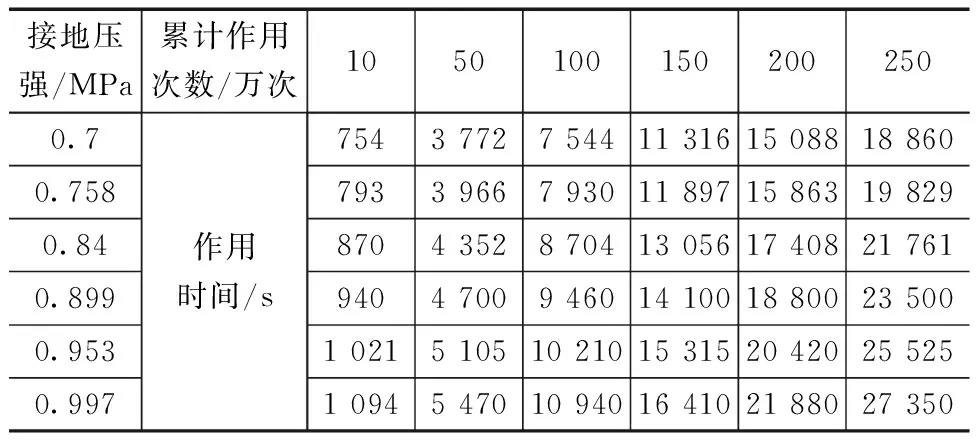

结合式(4)和表3,计算出不同轴重作用下不同累计作用次数所用时间,如表4所示。

表4 不同轴重作用下不同累计作用次数所用时间

根据上述计算出的累计所用时间,分别计算不同接地压强与不同轴载作用次数作用下的绝对车辙深度如图4所示。

图4 车辙深度与轴载作用次数及接地压强的关系

由图4可知,同一接地压强作用下随着累计轴载作用次数的增加,绝对车辙深度随之增加,但增长率逐渐降低,最后趋于稳定。随着接地压强的增大,车辙深度逐渐增加,且随着累计轴载作用次数的增加,曲线呈发散趋势,超载作用对路面车辙病害越显著。

3 超载作用对路面力学影响研究与疲劳寿命预估

3.1 超载作用对路面应力的影响

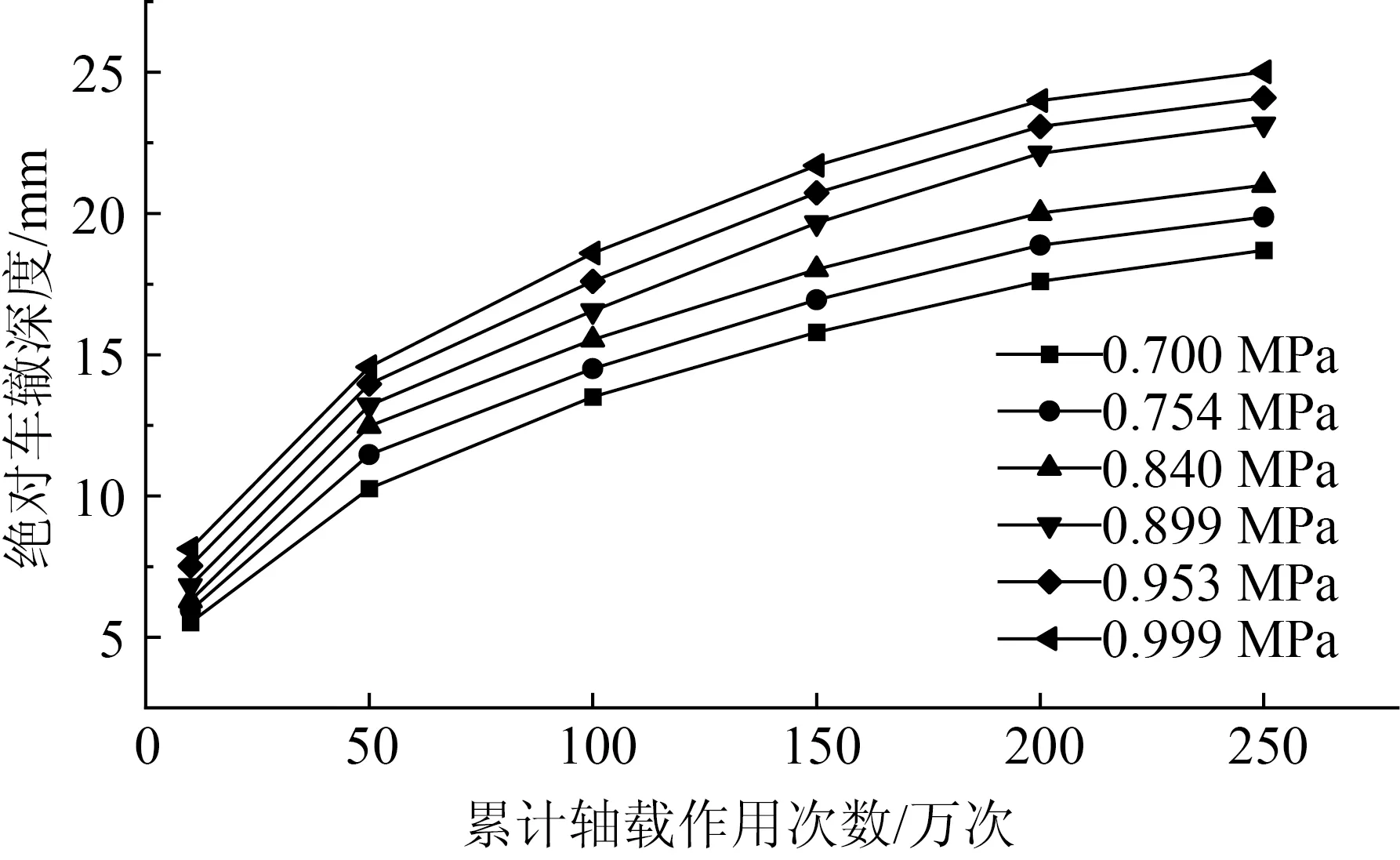

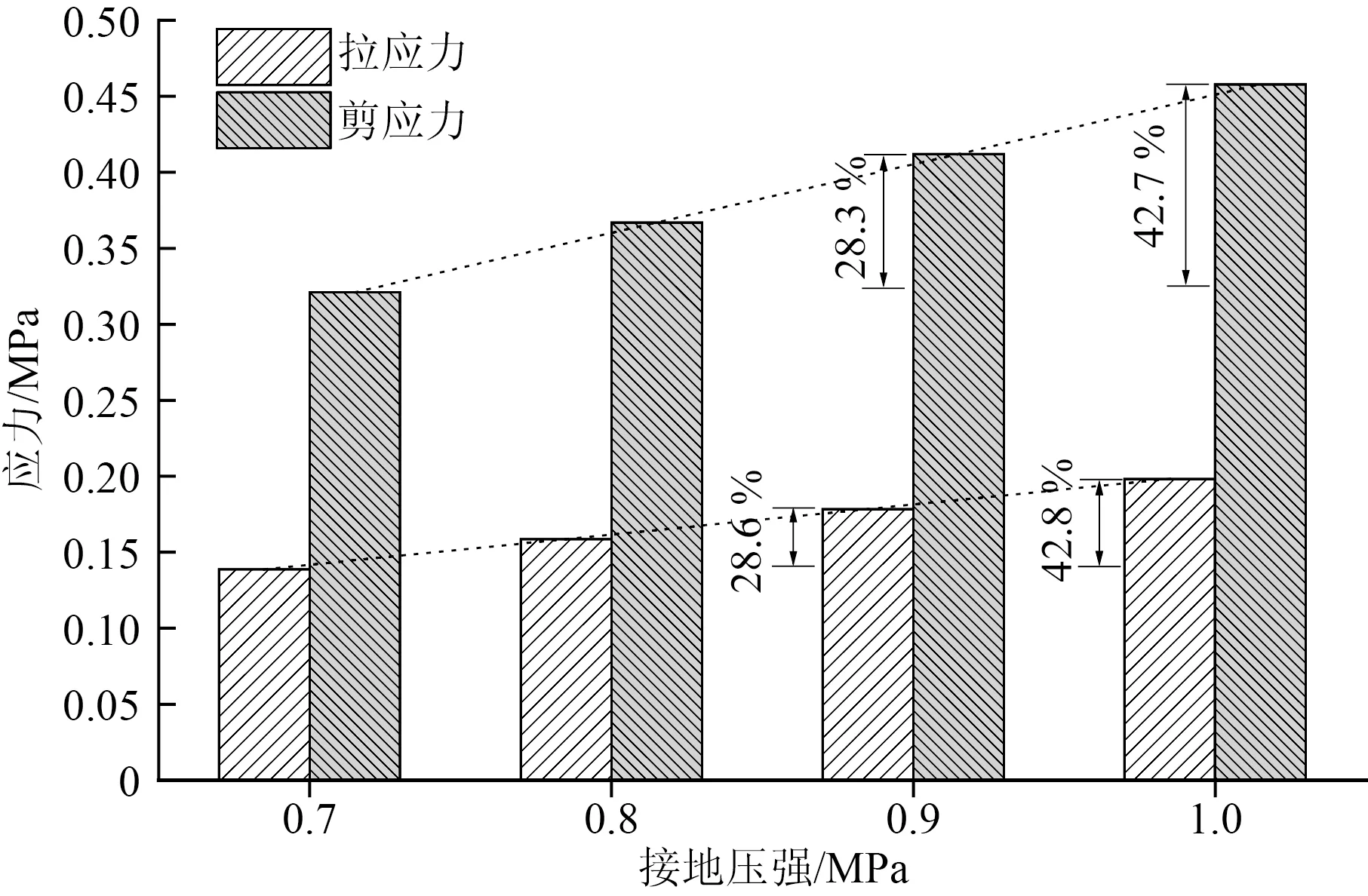

以轴载作用50万次为例,根据表3,当接地压强为0.7 MPa时对应100 KN的标准轴载,当超载一倍时,接地压强近似于0.9 MPa,超载达到两倍时,接地压强近似于为1.0 MPa。荷载作用在最不利位置——板脚处,大小逐渐由标准压强增加到超载达到一倍时的压强(即1.0 MPa),沥青面层和刚性基层计算结果如图5所示。

图5 横向应力(S22)沿路表深度分析

由图5可知,沥青上面层主要在S22方向上受拉应力影响,最大拉应力出现在表面层,且随着轴载增大,拉应力呈增大趋势,下面层主要受压应力影响,水泥混凝土层受拉应力影响较小。

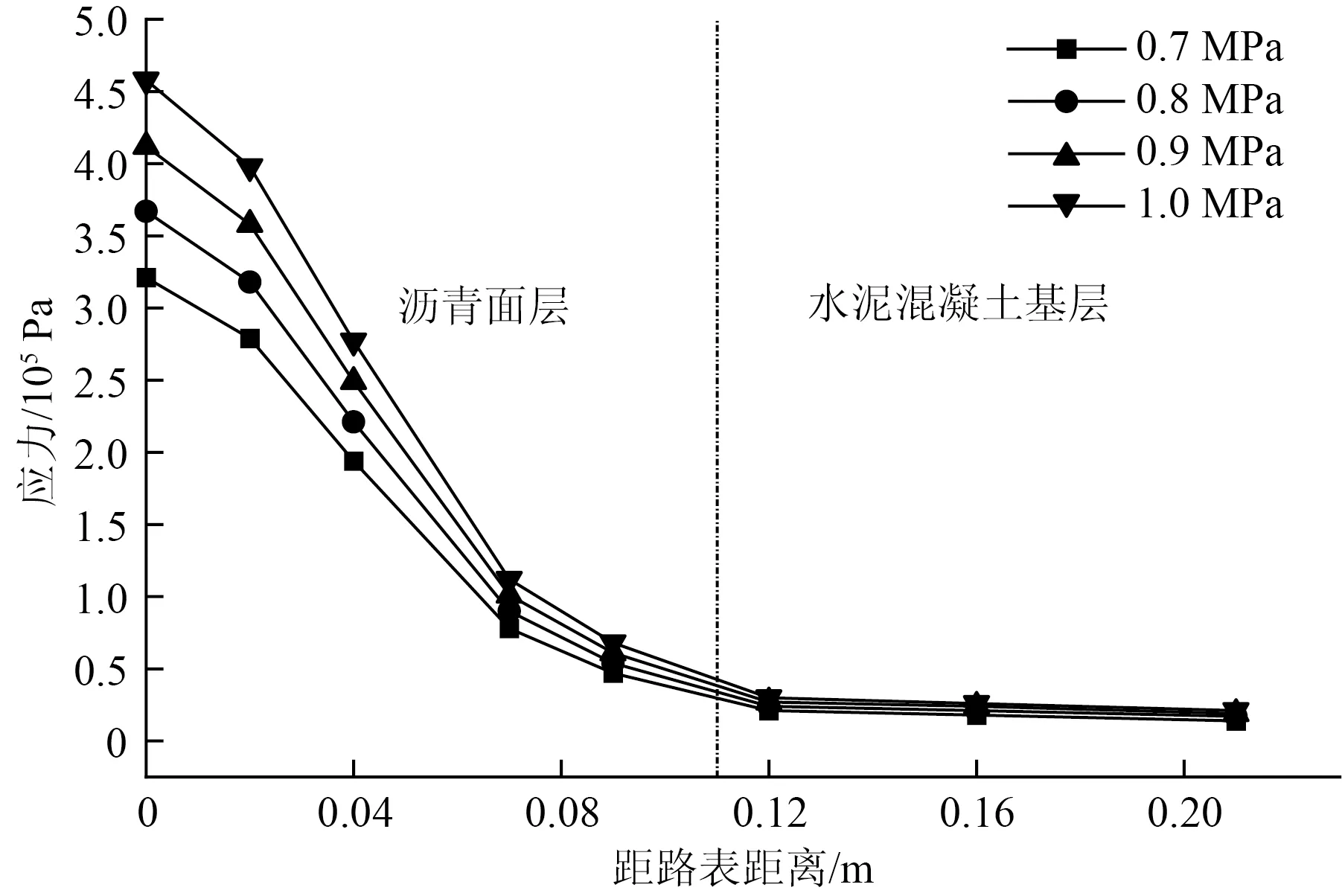

横向剪应力是导致路面开裂和车辙的主要原因,如图6所示,最大剪应力出现在路表处,接地压强越大,横向剪应力越大,随着深度的加深,横向剪应力逐渐减小,且受轴载作用影响程度也逐渐减小,水泥混凝土基层所受横向剪应力较小。

图6 剪应力(τyz)沿路表深度分析

对于复合式路面结构,沥青面层的横向拉应力、剪应力是沥青路面设计的两个重要指标,在路面使用过程中要求避免达到极限抗拉强度和抗剪强度。参考《公路沥青路面设计规范》(JTGD50—2006),粗粒式沥青混凝土容许拉应力与剪应力分别为0.236 7 MPa和0.6 MPa。C40混凝土基层的抗拉强度为1.71 MPa、抗剪强度为2.6 MPa,远大于沥青层的容许拉应力与剪应力,而从上述计算结果可以看出沥青层所受的拉应力与剪应力远大于水泥混凝土基层,基于此,本文不讨论水泥混凝土基层的破坏情况。

由图5和图6可知,沥青面层的最大横向拉应力与横向最大剪应力均出现在沥青表面层,且受轴载作用影响较大,选取各压强作用下的最大拉应力与剪应力绘制图7,分析不同轴载作用下拉应力与剪应力的变化趋势。

图7 沥青层最大拉应力与剪应力与不同接地压强之间的关系

由图7可知,沥青面层的拉应力与剪应力随轴载的增加近似都呈线性增加,且剪应力增加幅度大于拉应力,经拟合计算,当接地压强每增加 0.1 MPa,拉应力增加约为0.019 8 MPa、剪应力增加约为0.050 5 MPa。当超载达到一倍,即接地压强为0.9 MPa时,沥青混合料面层最大拉应力增大到0.178 5 MPa,增幅达到28.6%,最大剪应力增大到0.412 MPa,增幅达到28.3%;当超载轴重达到两倍时,沥青混合料面层最大拉应力增加到0.198 3 MPa,增幅达到42.8%,剪应力增加到0.458 MPa,增幅达到42.7%。

结合公路沥青路面设计规范的规定值,粗粒式沥青层容许拉应力为0.236 7 MPa,容许剪应力为0.6 MPa。经计算,沥青层首先发生拉裂破坏,当接地压强达到1.2 MPa时,沥青层超过容许抗拉强度,发生拉裂破坏;当接地压强达到1.3MPa时,沥青层超过容许剪应力,此时发生易发生剪切破坏。因而,应严格限制通行车辆的最大接地压强为 1.2 MPa,避免大量复合式路面出现早期破坏。

3.2 疲劳开裂寿命预估

3.2.1 数值模拟计算

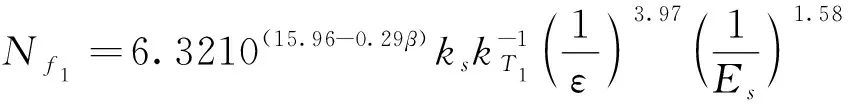

参考《公路沥青路面设计规范》(JTG D50—2017)中,将沥青路面疲劳破坏形式反映到路面设计指标中。具体公式如下:

(5)

式中:Nf1为累计轴载作用次数。

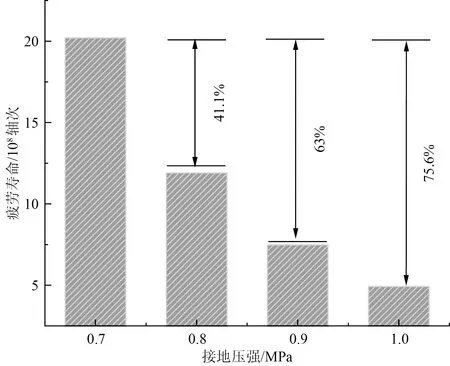

根据有限元计算结果,参考《公路沥青路面设计规范》(JTG D50—2017)表3.0.1,可靠度指标β为1.65,按本规范附录G温度调整系数kT1为1.51,20 ℃时的沥青混合料动态模量Ea为12 000 MPa,沥青饱和度VFA取65%。计算得到不同接地压强作用下的沥青混合料层层底拉应变如表5所示。根据以上参数,按式(5)计算得到不同接地压强下沥青混合料层疲劳开裂寿命。

表5 不同接地压强下的疲劳开裂寿命

由图8可知,当超载达到一倍时,沥青层疲劳开裂寿命下降63%,当超载达到两倍时,沥青层疲劳开裂寿命下降达到75.6%,超载作用会大幅度降低复合式路面的疲劳开裂寿命。

图8 超载作用下疲劳开裂寿命下降率

4 工程实例调查

4.1 交通量组成观测结果

对某省道进行了为期一天的交通量调查,双向交通量为2 602辆(客车1 611辆,货车991辆),其中A-B方向的车辆为1 366辆(客车826辆,货车540辆),B-A方向为1 236辆(客车785辆,货车451辆)。

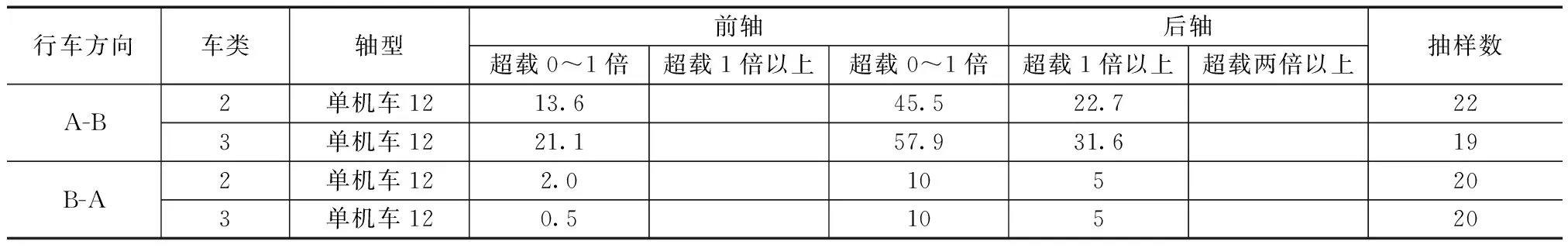

4.2 货车超载调查表

在进行路面损坏情况分析时,对整个路段沥青混凝土面层进行了FWD完成检测及路面破损调查,检测结果表明,经过8个多月的运营使用后,弯沉的合格率仅为39.09%。

由路面破损调查结果上看,路面的大面积裂缝主要由于路面整体的强度已不能适应实际交通量的结构性破坏。由表6可知,从A-B方向的超载现象较为严重,其中3类车中的单机车12超载现象更是高达90%;B-A方向的货车超载现象则相对要轻一些,结合破损调查结果可以看出路面损坏的原因是由于货车超载所引起的。

表6 货车超载比例情况

4 结论

同一接地压强作用下随着累计轴载作用次数的增加,绝对车辙深度随之增加,但增长率逐渐降低,最后趋于稳定。随着接地压强的增大,车辙深度逐渐增加,且随着累计轴载作用次数的增加,曲线呈发散趋势,超载作用对路面车辙越显著。

当超载达到一倍,即接地压强为0.9 MPa时,沥青面层拉应力增大到0.178 5 MPa,增幅达到28.6%,剪应力增大到0.412 MPa,增幅达到28.3%;当超载达到两倍时,沥青层拉应力增加到0.198 3 MPa,增幅达到42.8%,剪应力增加到0.458 MPa,增幅达到42.7%。

超载达到一倍,沥青面层拉应力增幅达到28.6%,剪应力增幅达到28.3%,沥青层疲劳开裂寿命下降63%;当超载达到两倍时,沥青层拉应力增幅达到42.8%,剪应力增幅达到42.7%,沥青层疲劳开裂寿命下降幅度达到75.6%。超载作用会大幅度降低路面的疲劳开裂寿命。

工程实例调查显示,超载会大大路面结构破坏,因此,结合数值模拟分析,为减少超载车辆对路面造成早起破坏,应控制车辆的接地压强不超过1.2 MPa。