毫米波高功率NiZn铁氧体材料研究

鲁小刚 张永红 杜战峰 刘江博闻

(1.西安电子工程研究所 西安 710100;2.康硕江西智能制造有限公司 江西贵溪 335400)

0 引言

随着雷达、通信电子技术向着高频率、高功率方向发展,相应地, 研制具有较高峰值功率容量的各种微波器件也日益成为许多科技工作者的追求目标[1]。微波铁氧体材料是各类高功率铁氧体器件研发的基础,其功率特性直接决定着高功率器件的功率性能,为此,国内微波铁氧体材料技术人员进行了大量的实验探索,积累了丰富的设计制作经验。从最初的镁锰系列,到现在的石榴石、Ni系铁氧体和Li系铁氧体系列,高功率铁氧体材料日趋完善[2],各系列高功率铁氧体材料各有优缺点,器件需要选择使用。

高功率铁氧体材料的设计理论来自两部分:一是在不产生零场损耗的情况下,归一化磁化强度P值尽量低,即使用的饱和磁化强度4πMs尽量低;二是在磁损耗允许的情况下,材料具有尽量高的自旋波线宽ΔHk。基于以上两点考虑,毫米波高功率环行器对铁氧体材料的需求参数为:4πMs=4000±50Gs,自旋波线宽:ΔHk≥25Oe。依据参数要求,材料研究选择饱和磁化强度高、自旋波线宽大的Ni系铁氧体。Ni铁氧体饱和磁化强度高(最高可到5200Gs),常用于高频器件中;又因为其结构中存在Fe3+和Ni2+两种磁性离子,在材料中形成短程磁不均匀性,使之具有较高的自旋波线宽,而常用于高功率器件中[3]。

1 毫米波高功率NiZn铁氧体设计理论

1.1 饱和磁化强度设计理论

旋磁铁氧体材料的张量磁化率χ与4πMs成正比,因此4πMs越高,旋磁特性越强,但过高的4πMs则会带来零场损耗,因此材料的归一化磁化强度P=γ4πMs/值选择范围一般为:0.4~0.7,对于高功率环行器、移相器等微波器件而言,材料选择低P值对器件承受功率很重要,在此P值选0.4附近,而材料的4πMs则由P值计算出。

纯Ni铁氧体分子式为NiFe2O4,属于尖晶石型铁氧体,饱和磁化强度大约为3200Gs(255kA/m)。根据其晶体结构及分子磁矩产生的机理可知,提高A、B两个晶位的磁性离子数之差,增加分子磁矩,从而可获得较高饱和磁化强度。具体计算则从分子场理论出发,可通过下列方程计算出材料在温度为TK时饱和磁化强度MT(国际单位制)。

MT=M0BJ(α)

(1)

(2)

(3)

(4)

其中:M0为0K时的饱和磁化强度(国际单位制);N为单位体积包含的磁性原子数;J为总角量子数;gJ为朗道因子;μB为波尔磁子;γ为旋磁比;К波尔兹曼常数;λ为分子场系数。用图解法求解式(1)、式(2),可得出需要的MT[4]。由于该求解误差较大,在实际中往往以理论指导,通过工程实验确定饱和磁化强度。

1.2 自旋波线宽ΔHk设计理论

铁氧体材料在微波场h和恒磁场H的共同作用下,当微波场h>hc(高功率临界场)时,会产生由于自旋波不稳定激发而引起的高功率非线性效应,非线性效应可分为一级非线性效应和二级非线性效应。高功率环行器非线性效应属于一级分线性效应,即:主峰低侧出现副峰。当微波场与恒磁场垂直时,一级非线性效应下,高功率临场hc与自旋波线宽之间关系为

(5)

其中:P为归一化磁化强度。因此,自旋波线宽ΔHk是衡量微波铁氧体材料的高功率性能的主要标志。从自旋波进动方程可知,其大小与自旋波的弛豫时间τk成反比,具体关系式为

(6)

因此,减小自旋波弛豫时间,便可以提高自旋波线宽。减小自旋波弛豫时间的主要途径有两个:一是掺杂少量快速弛豫离子[5]。快速弛豫离子的自旋—轨道耦合强,可使自旋波能量耦合给晶格,从而减少自旋波弛豫时间;二是细化晶粒。从渡越理论可知,小尺寸晶粒存在更多的晶界,可有效抑制自旋波连续传播,从而减小自旋波弛豫时间。在两种技术途径中,细化晶粒优于快速弛豫离子掺杂,但对工艺要求非常高,且难以控制,因此多采用掺杂快速弛豫离子的方法[3]。

2 毫米波高功率NiZn铁氧体材料实验与分析

铁氧体材料的制备方法常用的有氧化物法、盐类热解、化学共沉淀三种,随着设备技术的更新,出现了铁氧体低温共烧(LTCF)[6]、3D打印[7]等工艺技术,但其依然可归为三类制备中的一种。毫米波高功率NiZn铁氧体材料制备工艺采用氧化物法中的干粉成型工艺,其优点是方便高效。

微波铁氧体材料研制包含配方设计和工艺优化两个方面内容。为了提高研究效率,根据以往积累的经验,固化NiZn铁氧体材料的制备工艺,重点进行配方实验,同时考虑到微波铁氧体材料的烧结温度和介电损耗,每种实验配方中加入一定量的Cu2+和Mn3+。将材料制作成(30±1)×(20±1)×(5±0.5)的环形样品,使用软磁直流测试装置NATS-2010SD,在20℃温度、1600A/m场下测试饱和磁化强度4πMs;将样品制作成Φ0.85±0.05的小球测试自旋波线宽ΔHk。

2.1 饱和磁化强度实验与分析

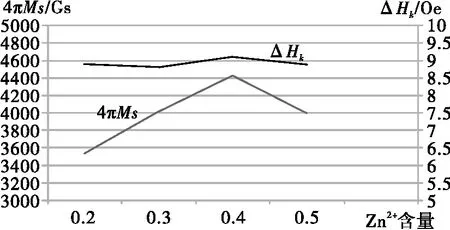

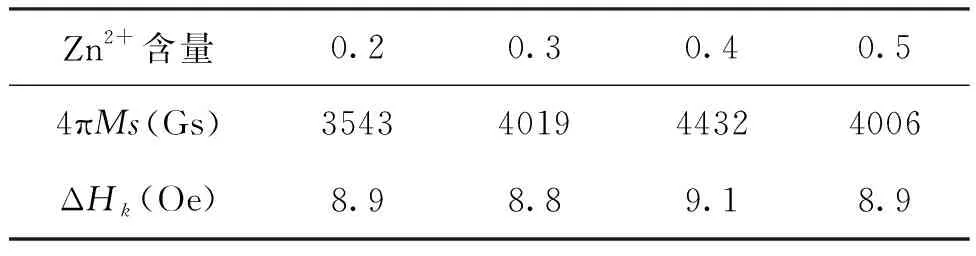

根据相关理论,对纯Ni铁氧体进行Zn2+掺杂,以分子式Ni1-XZnXMe0.15Fe1.85O4为基础,Me为Cu2+、Mn3+等微量掺杂离子,实验中X分别取0.2、0.3、0.4、0.5,制备完成后测试材料样品各参数,结果见表1所示。

图1 不同Zn2+含量配方4πMs、ΔHk变化规律

表1 不同Zn2+含量配方测试结果

由实验结果可以看出:随着Zn2+含量增加,饱和磁化强度先大后小,在0.4附近达到最大。因为在NiZn铁氧体材料中存在A-B、A-A、B-B三种位置磁性离子间的交换作用,在非磁性Zn2+较少时, A-B交换为主,磁矩增加;而当非磁性Zn2+数过多时,B-B交换作用贡献变大,磁矩则逐渐减小。随着Zn2+含量增加,自旋波线宽基本没有变化。从机理上分析,非磁性Zn2+不属于快速弛豫离子,其不能减小自旋波弛豫时间。考虑到设计要求材料的饱和磁化强度为:4000±50Gs,因此配方中Zn2+含量应该在0.3/分子式附近,即:材料的基本配方为:Ni0.7Zn0.3Me0.15Fe1.85O4。

2.2 自旋波线宽实验与分析

NiZn铁氧体材料属于尖晶石型铁氧体,其空间晶位为四面体和八面体,物理空间较小,许多半径较大的快速弛豫离子不能使用,因此掺杂的离子数量少于石榴石材料,本次研究采用Co2+离子掺杂。

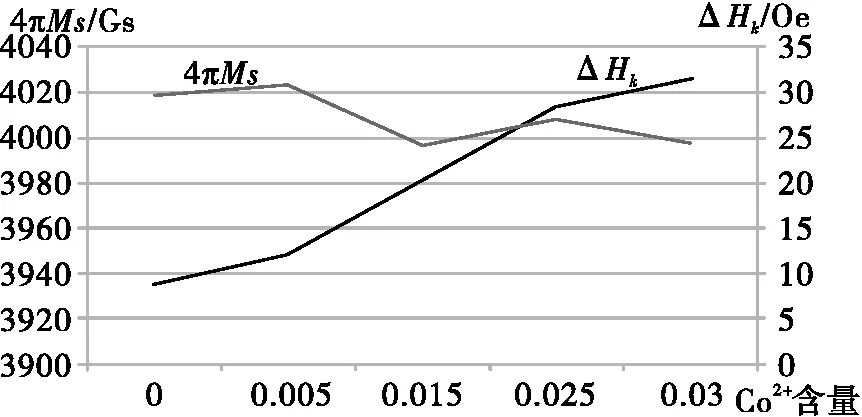

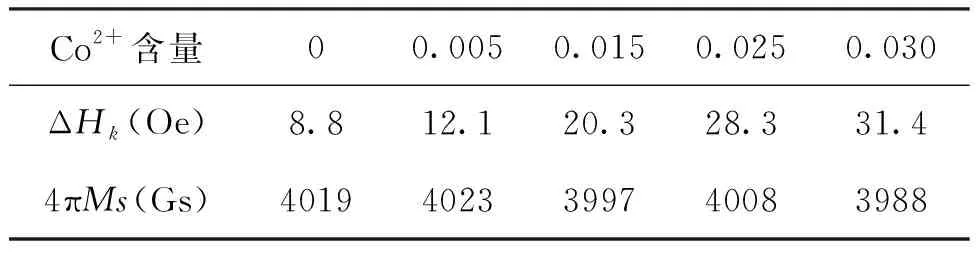

以分子式Ni0.7-xZn0.3CoxMe0.15Fe1.85O4为基础,Me为Cu2+、Mn3+等微量掺杂离子,配方中X掺杂分别0、0.005、0.015、0.025、0.030,制作完成后,测试各配方实验样品,结果见表2所示。

图2 不同Co2+含量配方4πMs、ΔHk变化规律

表2 不同Co2+含量配方测试结果

从测试结果可以看出,随Co2+含量的增加,自旋波线宽单调增大,而饱和磁化强度基本保持不变。快速弛豫离子掺杂,可有效提高铁氧体材料的自旋波线宽,但同时会增加材料的铁磁共振线宽,从而使材料的磁损耗增大,因此,在满足技术指标的前提下,应尽量减少快速弛豫离子的掺杂量。另外,Co2+的磁矩为3μB,其替换的Ni2+磁矩为4μB,因此微量替代对材料的饱和磁化强度影响非常小。

3 结论

根据毫米波高功率器件对铁氧体材料饱和磁化强度、自旋波线宽的参数要求,以NiZn铁氧体材料为研究对象,通过Zn2+掺杂实验,得出饱和磁化强度先大后小的变化规律,确定配方Zn2+含量为0.3/分子式;通过Co2+掺杂,获得自旋波线宽的单调增加的变化趋势,确定配方Co2+含量为0.025/分子式。综合分析,最终确定毫米波高功率NiZn材料的配方为:Ni0.675Zn0.3Co0.025Me0.15Fe1.85O4;通过工艺调整,所研制材料性能为:

1)饱和磁化强度: 4πMs=4008 Gs;

2)自旋波线宽:ΔHK=28.3 Oe;

3)电损耗角正切:tgδe=3.6×10-4;

4)共振线宽:ΔH=179 Oe。

材料研究达到预期目标。使用该材料制作的毫米波环行器,在频率为34GHz下,损耗小于0.5dB、承受峰值功率大于25kW。

4 结束语

毫米波高功率NiZn铁氧体材料的研制,得到铁氧体组、器件组以及工艺部门同仁的全力支持,在此对他们表示衷心的感谢。