天然气管道环焊缝缺陷原因分析及控制措施

王永刚

(河北省特种设备监督检验研究院张家口分院 张家口 075000)

长输天然气管线的失效后果严重,可能导致重大的公共安全事故,给人民生命财产带来重大损失,同时会使企业生产和经济效益遭受损害,甚至会造成严重的环境污染。通过总结过去发生的众多意外事故的教训,结合对施工过程中出现的一些质量问题的分析,警示从业者必须严格落实相关的标准和规范,确保长输管线的安全可靠。

河北省张家口市某长输天然气管线施工过程中,在分段水压试验时,出现了压力异常下降现象,施工单位立即停止试验进行沿线检查,发现1 道环焊缝12点钟部位出现较长的裂纹缺陷开裂。近年来,天然气管道的环焊缝事故多发,环焊缝的施工质量引起了行业的高度关注。本失效案例在水压试验阶段即暴露了环焊缝的质量问题,避免了管线投入运行后失效引起更大的损失后果,本文分析其环焊缝缺陷的产生原因,提出可行的技术控制措施,对提高天然气管道环焊缝的施工质量具有一定的参考意义。

1 环焊缝失效开裂情况

该环焊缝的开裂长度约为15 cm,出现在12 点钟位置,从外壁来看裂纹处于焊缝金属内,见图1。

图1 管道环焊缝外壁开裂情况

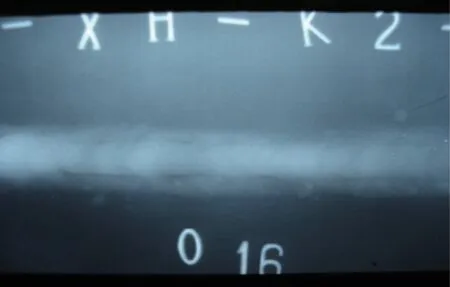

将该段管节切割取样,进行详细的内外部检查,发现环焊缝开裂部位内表面基本全部处于焊趾位置,且在该位置发现了比较严重的咬边现象,环焊缝内表面开裂情况见图2。对该道环焊缝的X 射线底片(见图3)进行分析发现,缺陷影像与咬边现象在长度、特征等方面完全一致,确定该处环焊缝在施焊过程中即产生了较严重的内表面根部咬边缺陷,但在底片评价过程中并未有效识别该咬边缺陷。

图2 环焊缝内表面开裂情况

图3 开裂部位X 射线底片影像

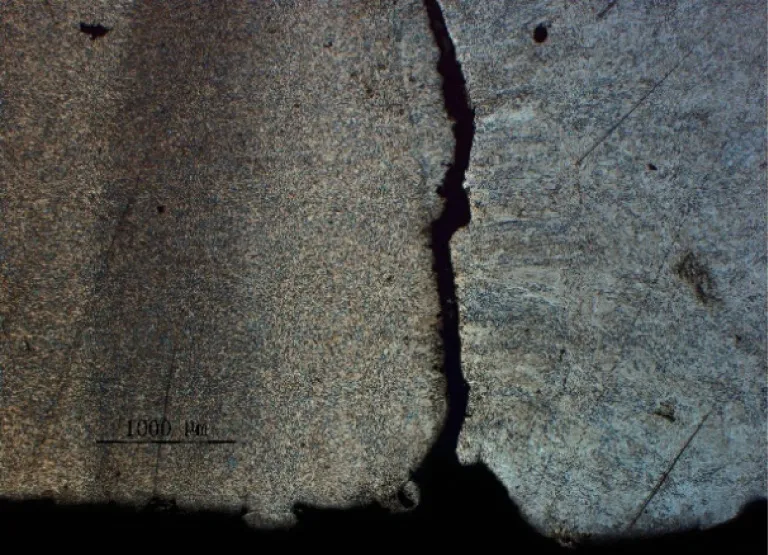

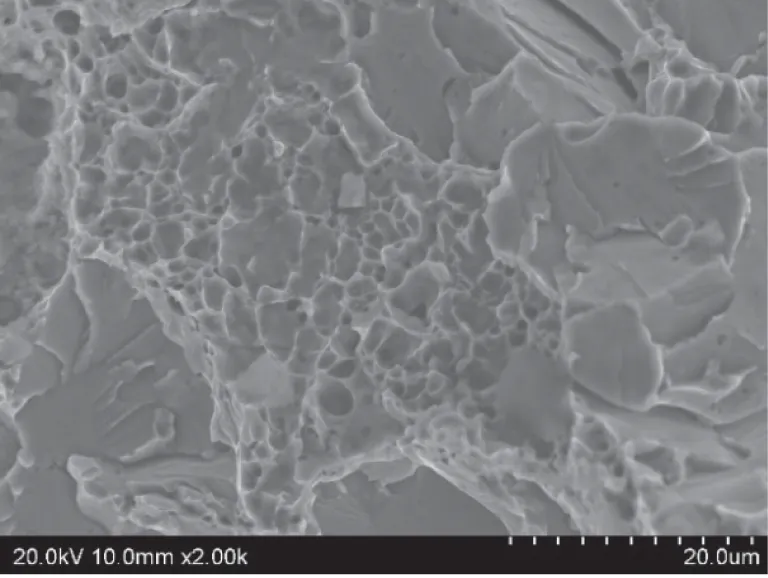

在实验室将环焊缝开裂位置打开,进一步确定了裂纹发源于该内壁咬边位置,并沿着壁厚方向扩展至外壁开裂,开裂位置横截面金相照片见图4。观察裂纹的断面(见图5),可以看到大部分为准解理断口,局部位置有少量的韧窝形貌,说明不同焊接道次的焊缝微观组织性能存在差异,表现出了不同的断裂特征。

图4 开裂位置环焊缝横截面金相照片(50 倍)

图5 裂纹断面扫描电镜照片(SEM)(1000 倍)

该环焊缝开裂的主要原因是在环焊缝内表面位置存在比较严重的咬边缺陷,该位置在水压试验过程中由于应力集中,从内壁焊趾的咬边位置产生了裂纹,并从内壁向外壁扩展直至开裂。

2 焊接原因分析

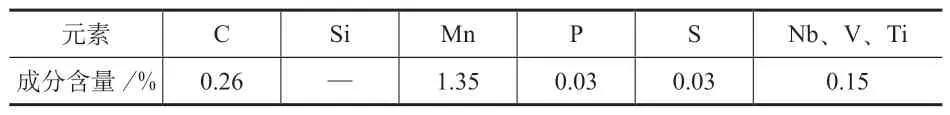

该管线所使用钢管为依据GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》的L415(X60)钢级螺旋缝双面埋弧焊钢管,母材分类为Ⅱ-2,焊接材料选用低氢型焊材,根焊采用E6010 焊条的手工电弧向下焊工艺,填充及盖面焊接采用E7178-Ni1J 的自保护药芯焊丝半自动焊接工艺。L415 钢管产品质量证明文件中的母材成分见表1。

表1 L415 母材成分

采用国际焊接协会(IIW)标准计算其碳当量,见式(1)[1]:

可见碳当量为0.485,大于0.4 的碳当量,表明L415 管材在焊接过程中的淬硬性较大,可焊性稍差。

本管线施工采用的手工电弧向下焊是20 世纪90年代初国内长输天然气管道普遍采用的一种焊接工艺方法[2],突出优点是大电流、高焊速,根焊速度可达20 ~50 cm/min,焊接效率高。施工单位经过多年的现场施工实践,形成的焊接工艺已经比较成熟,具有较强的实际操作性。如果严格按照焊接工艺的要求进行施工,出现焊接缺陷的可能性很小。之所以出现焊接接头开裂事故说明存在一些需要重视的原因。

时效开裂情况分析:认为该焊缝在组装时存在预留焊缝间隙和钝边缺陷,增加了焊接难度,对焊接缺陷的产生存在直接影响,包括对口间隙、坡口角度、错边量等。对口间隙的大小直接影响根焊内部成型质量、焊接效率以及焊接材料的消耗等。对口间隙过小,易造成填充金属不易穿透和背部成型不良;对口间隙过大,不易施焊,容易形成焊缝塌陷,增大焊接材料的消耗,降低焊接效率。坡口角度的大小影响焊接过程的散热及焊接接头的应力分布。当坡口较小时,相当于根焊部分母材的厚度增加,增加了母材散热,也不利于焊工观察熔池状况,使焊接电弧操作运行不畅,易形成根部缺陷;当坡口较大时,焊接应力会集中在焊接接头的熔合线部位,易造成应力集中敏感部位,尤其对淬硬性较大的材料影响更加明显。

焊接参数的选择分析:从焊接缺陷的产生情况看,焊缝12 点钟15 cm 开裂处有严重的咬边现象,说明焊接过程中存在区间焊接电流过大的工艺问题。

焊接操作工艺分析:从焊缝开裂位置金相取样分析,焊缝微观组织性能存在较大差异,说明焊接层次及焊缝层间温度选择不当,致使焊缝产生了脆化组织,同时焊缝根部还产生了一定数量的显微裂纹,给后续使用埋下隐患。

以上分析认为,咬边沿着焊趾的母材部位分布,不仅减少了该部位母材的有效承载面积,减弱了焊接接头强度,而且由于L415 材料较大的淬硬性,管道受载工况下在咬边处产生应力集中易引起裂纹。焊接电流过大、电弧过长、焊条角度不正确、运条方法不恰当等因素均可导致咬边缺陷的产生。手工电弧焊时应选择合适的焊接电流、电弧电压、适当的焊条角度,焊条摆动到坡口边缘时应减慢速度,摆动到坡口中间位置应适当加快速度。选择合适的焊接工艺参数,提高焊工的焊接操作水平可以避免咬边缺陷的产生。[3]

3 无损检测原因分析

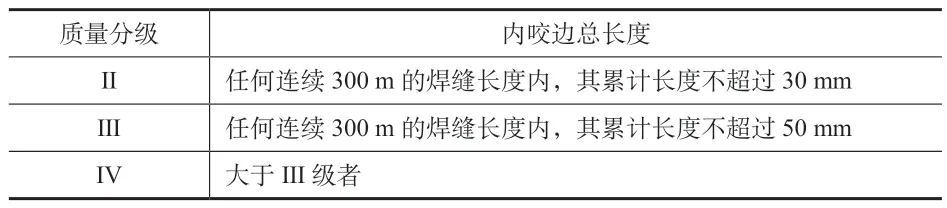

该环焊缝的咬边缺陷在X 射线底片检测评价过程中并未得到有效控制。无损检测执行石油天然气行业标准SY/T 4109—2005《石油天然气钢质管道无损检测》,管道爬行器中心周向曝光,检测比例为100%,合格级别为Ⅱ级。在该标准中,焊接质量的不连续性规定的术语为缺欠或缺陷,超出合格级别的缺欠定义为缺陷。针对内咬边的质量分级见表2[4]。

表2 外径大于89 mm 管道对接接头内咬边的质量分级

从表2 可以看出,评定标准只是对缺欠的自身长度以及焊接接头一定长度范围内的累计缺欠长度提出了要求,并没有对咬边的深度做出规定。单凭缺欠在底片上的二维影像评级,有些厚度方向较深的缺陷就有可能漏判,从而会遗留安全隐患。此外,该标准的条文说明中在综合评级时将咬边、内凹及未焊透去除,并没有考虑这些缺陷在实际使用中有可能存在的危害。实践证明,这种缺陷或称为缺欠的存在,确实会对管线的安全运行构成威胁,一旦在正常运行情况下发生事故,后果是不堪设想的。基于这种情况,建议可以参照其他检测标准,比如NB/T 47013 标准,对需要严格控制深度方向缺陷尺寸的检测及评定,采用深度槽试片的方法[5],做深度方向的对比评价,确定一个评定的缺陷深度可接受准则,对此类焊接缺陷提出一些更高的要求,可以尽可能减少有害焊接缺陷,最大限度地消除安全隐患。但即便如此,要准确判断底片上影像深度方向的尺寸,射线检测还是有一定的困难,这也是射线检测技术存在的一个不足之处。

近些年开始推广运用的数字化检测技术,包括TOFD 和相控阵检测,正在迅速替代传统的检测方法。尤其是相控阵检测,其优点是:1)检测速度快,检测效率高;2)定位准确,检测灵敏度高;3)检测结果直观,可实现实时显示;4)检测可靠性好;5)可检测RT 无法穿透的壁厚,可实现全焊缝截面扫查、显示,对焊缝上下表面及内部缺陷均能准确测量几何尺寸,尤其是可以给出X 射线检测不能确定的缺陷高度,对缺陷危害的防控更加全面[6]。

4 结束语

1)焊口的质量控制受多种因素的影响:一方面是施工现场的因素。管道施工现场环境一般都是在野外,自然条件不好,有时受到天气变化等因素的影响会使现场条件更加恶劣,从而使焊接施工操作和焊缝质量受到影响。另一方面是人为因素。施工中为赶进度往往会出现质量方面的疏忽,相关人员对缺陷性质、危害程度的认识不足,对发现的此类缺陷把关不严,未给予足够重视,未予以及时处理。通过以上对施工过程的分析,以及对之后实施的焊接过程的重点监控,实践证明只要在施工过程中严格按照焊接工艺操作,形成的焊缝就是完全合格的。因此,施工中技术人员、操作人员要对材料性能、焊接方法有充分的了解,全过程严格执行焊接工艺规程。

2)由于管道材料淬硬性较大,焊接过程中易出现缺陷以及不连续导致的应力集中,对管道的长期安全运行带来隐患。这就要求外观检查及无损检测人员要提高安全质量意识,对应检部位要全覆盖检验,并从严执行质量评定标准。要完成好这项工作,涉及现场焊接人员、外观检查人员、无损检测人员、旁站监理等。只有各个岗位互相配合、互相补充地对焊接的全过程实施检查,才能不出漏洞,全程把好质量关。

3)在具备条件的情况下,建议积极推广使用先进的数字检测技术,远程共享分析检测数据,以达到提高施工效率、提高焊接质量的目的。特别对一些运行环境复杂、地区等级比较高的管道,更应加强本质安全工作,从施工组织、现场组焊、质量控制、监理巡查、监督检验各个环节全方位严抓共管,环环相扣做好安全质量管理,有效保障天然气能源大动脉的安全运行。