LNG 低温工艺管道安装质量控制要素分析与探讨

于 玲 卢俊文 湛立宁 王肖逸 周璐璐

(1.中国二十二冶集团有限公司 唐山 063000)

(2.河北省特种设备监督检验研究院唐山分院 唐山 063000)

随着清洁能源的使用比例逐年提高,天然气在工业生产中已普遍被采用,而液化天然气(以下简称LNG)体积仅为气态的1/625,具有储运输成本低、使用安全可靠的特点,故各种类型LNG 接收站遍布港口和内陆[1]。但LNG 是一种深冷液体,储运温度必须在-162 ℃以下,才能保持其液体形态,必须采用低温容器和低温管道储运。管道材质通常选用GB/T 14976—2012《流体输送用不锈钢无缝钢管》中的奥氏体不锈钢,而奥氏体不锈钢和低碳钢相比具有热膨胀系数大、导热系数低的特点,施焊时易产生焊接热裂纹。同时低温深冷工艺系统的其他附件安装时,由于温差的存在也提高了安装难度[2]。本文从LNG 低温工艺管道安装涉及的管道布置、管道选材与焊接、阀门选用与安装、低温管托结构、保冷层施工等环节,分析了安装质量的关键控制要素,总结出了安装质量控制方法,并应用于工程实践中,经工程验收及运行结果表明,焊接质量一次合格率为97%,其他监检项目指标均为优等,可为同类管道的安装提供技术参考。

1 低温管道布置

由于LNG 管道具有低温冷缩特性,应优先考虑将管道布置在带有管托的管廊或管墩上,且应布置在架空管廊的最下层,并远离可以向外散发热量的管道;当场地条件限制无法设置管廊而必须埋沟敷设时,管沟内应采取防止天然气积聚、液化天然气溢流的措施[3]。

LNG 低温工艺管道布置时除直段长度、热补偿位置必须满足柔性设计要求外,应优先考虑利用管道弯头来实现自然补偿。低温管道不宜采用法兰连接,因为金属法兰面低温冷缩后将影响密封效果,易引起连接部位泄漏,阀门与管道本体之间通常采用焊接方式连接。施工中预留的压力试验排空口,在压力试验合格后均采用焊接方式封堵并进行保冷。若某段管道上的2 个阀门在运行过程中有可能同时关闭,导致两阀之间的管道处于封闭状态时,封存其中的LNG 吸热气化后将引起封闭段管道超压,为此应在有可能密闭的管段设置安全阀。

LNG 低温管道支吊架与常温管道不同,如果不采取可靠的保冷措施或保冷效果达不到设计要求,将导致管内介质的冷量直接传导给支吊架,发生“冷桥”现象,引起金属支吊架的低温脆断,管道布置时通常采用低温管托,选用与被支撑管道相同的硬质保冷材料将管托包裹起来。

2 低温管道选材

2.1 管材及焊材的选用

●2.1.1 管材选用

LNG 工艺管道在低温-162 ℃时,必须具有满足设计要求的低温韧性、低温强度、低温抗腐蚀性,为了降低施工焊接难度,还应选用可焊性良好的管材来保证焊接质量,同时线膨胀系数还要满足设计要求。GB/T 14976—2012 中的奥氏体不锈钢具有较高的Cr、Ni 含量,可以保证材料的低温力学性能,较低的碳含量可以保证良好的可焊性,常用材料有0Crl8Ni9Ti、1Crl8Ni9Ti、Crl8Nil2Mo2Ti 等,其中双证奥氏体不锈钢(304/304L) 在LNG 接收站中得到了广泛应用。GB/T 51257—2017《液化天然气低温管道设计规范》推荐低温管道组成件宜选用双证奥氏体不锈钢,它在化学成分方面满足304 L 要求,又在力学性能方面满足304要求[4]。304/304 L 不锈钢化学成分见表1。

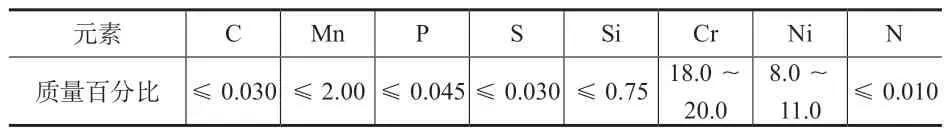

表1 304/304L 不锈钢化学成分 %

在机械性能方面,应重点控制材料的低温冲击韧性指标,包括材料的低温冲击吸收功和延伸率2 个参数,304/304L 不锈钢力学性能要求值见表2。

表2 304/304L 不锈钢力学性能要求值

●2.1.2 焊材选用

焊材的化学成分、力学性能应尽量与母材相近,奥氏体不锈钢和低碳钢相比,热膨胀系数大、导热系数低,极易出现焊接热裂纹,宜选用低氢、低碳型且Cr、Ni 含量较高的焊接材料,同时还应根据Cr、Ni 元素当量公式计算,然后查阅金属组织图得出铁素体含量,其中δ铁素体含量应小于5%。奥氏体不锈钢常用焊丝有H0Cr21Ni10、H00Cr21Ni10、H0Cr19Ni12Mo2等,焊剂有HJ260、HJ151、HJ172 等,双证奥氏体不锈钢(304/304L)宜选用H0Cr21Ni10 焊丝。

2.2 阀门选用

LNG 工艺管道低温系统宜选用整体式阀门,阀体内件在深冷-162 ℃时应有足够的强度、低温韧性和抗腐蚀性。为了减少泄漏点,必须选用与主管道焊接连接形式的阀门,不可选用法兰连接的阀门,同时为防止焊接热量损坏阀门的密封结构,阀门两端必须带有直管段。在低温工艺系统运行过程中,LNG 液体将导致阀门非保冷部位结冰,为此在阀门的加长颈上设置滴水盘,并与加长颈保持密封状态,防止滴水沿缝隙进入保冷层内,同时也增加了1 个阀门与外界的换热通道,使密封填料温度保持在0 ℃以上,可防止填料低温收缩产生泄漏。

低温工艺管一般采用304 或316 奥氏体不锈钢材质,在深冷状态下将有部分奥氏体转变为马氏体,体积增大后导致阀件变形,降低密封效果,阀门还应在制造厂进行预冷处理[5]。低温阀门常见的结构形式有蝶阀、球阀、不同结构的止回阀等,在尺寸(大于6″)允许情况下优先选用蝶阀,尤其是密封等级较高的三偏心蝶阀。

3 管道及附件安装

3.1 管道焊接要点

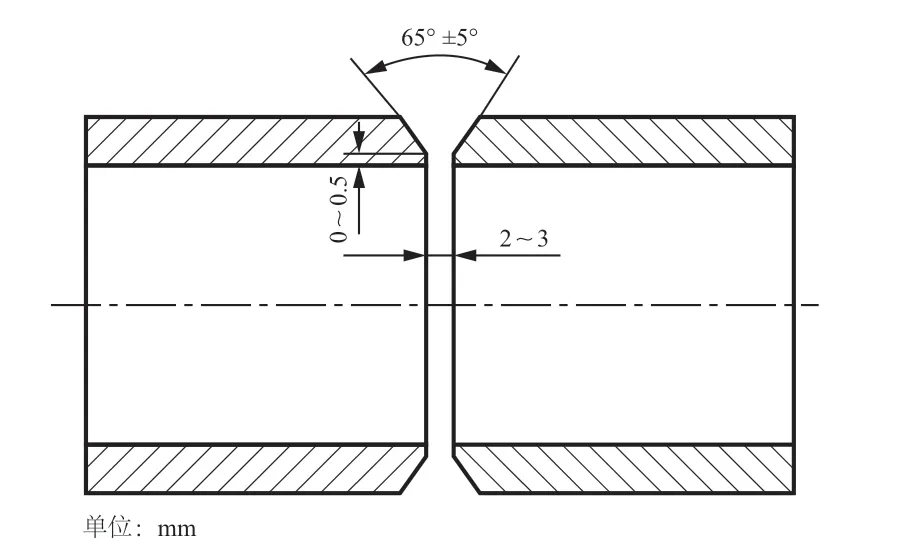

焊接奥氏体不锈钢一般采用氩弧焊,焊接坡口宜采用机械方式加工,焊前清除坡口及两侧的氧化物等杂质,按照焊接工艺评定要求组对管件,并严禁焊前预热。为测试氩弧焊机输出电流稳定性及焊接参数的可靠性,施焊前应先在试验板上试焊,调试合格后才能正式焊接。焊接电流零线必须固定于施焊管道上,不得通过其他设备间接串入焊接回路,并严禁在管道上引弧和试验电流。

奥氏体不锈钢的焊接敏感温度为500 ~800 ℃,在此温度下C 原子向晶界移动速度比Cr 原子要快,使晶界C 原子浓度过高,在晶界边缘处与Cr 原子形成碳铬化合物,导致焊缝金属组织的晶界处贫铬,在外力作用下产生晶间裂纹。为防止贫铬现象的发生,焊接时应尽量减少在敏感温度区停留时间,通常采用焊后快速冷却的方式防止焊缝产生晶间裂纹[6]。

焊接时严格控制层间温度<100 ℃,采用小电流快速焊接的方式减小焊接热输入,尽量避免焊条横向摆动,打底焊选用φ<2.4 mm 焊丝时,最少焊接2 层,并在焊接第2 层时充氩气保护。每道焊口必须一次性焊接完成,多层焊相邻焊层的焊接接头应错开,以便减小应力集中。焊后在焊口两侧做焊工标记时,严禁使用硬痕标记,同时在单线图中也要记录每个焊工的焊接位置。

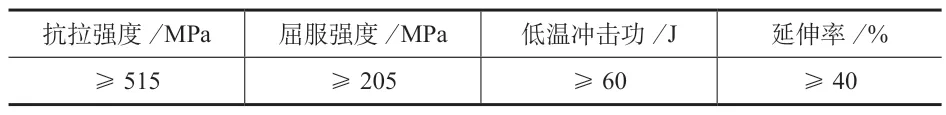

焊缝熔敷金属的δ铁素体含量直接影响其焊接热裂纹敏感性,δ铁素体的存在提高了金属强度和耐腐蚀性能,但同时降低了低温韧性,将其含量控制在3%~12%时,焊接热裂纹敏感性明显降低。GB 50517—2010《石油化工金属管道工程施工质量验收规范》规定含钼奥氏体不锈钢的铁素体含量≤5%(体积比),建议实际工程中控制在3%~5%的范围内[7]。铁素体含量与热裂纹敏感性关系曲线[8]如图1 所示。

图1 铁素体含量与热裂纹敏感性关系曲线

3.2 阀门安装要点

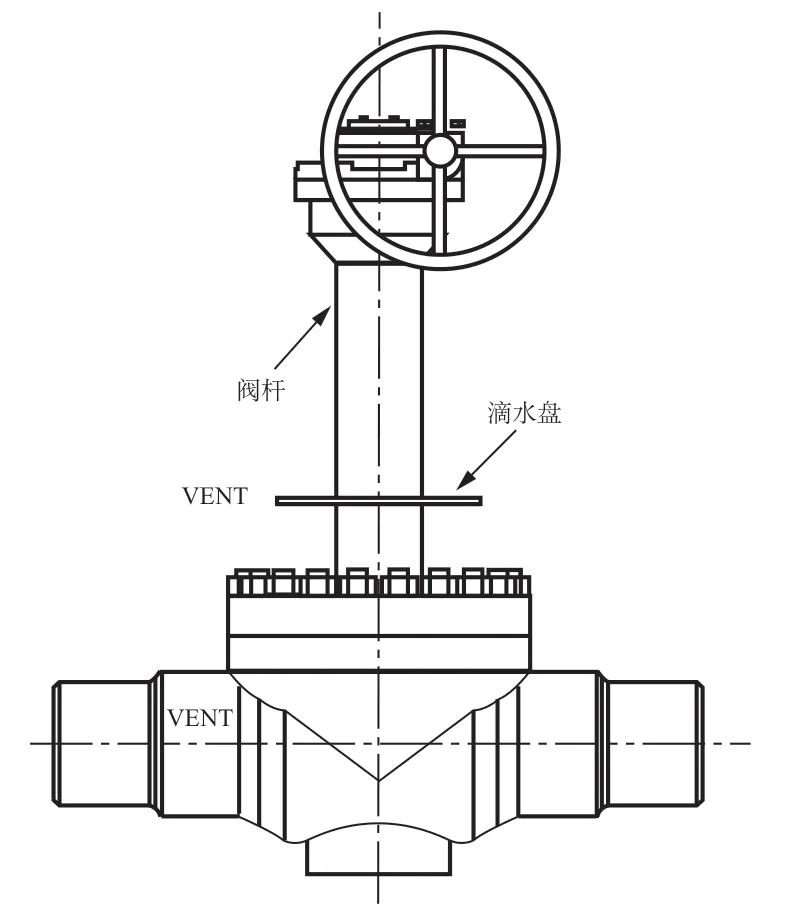

LNG 低温工艺管道中阀门的阀体内件和深冷介质接触,阀杆在常温状态下操作,故对低温阀门的安装有一些特殊要求,为尽量降低深冷介质对填料层的影响,阀门安装时要保证加长颈内有气相空间,形成一个减缓热量传递的气腔,应选择阀杆垂直的安装方式。

低温阀门处于关闭状态时,积存于阀腔中的液体会升温气化,若不能及时排除高压气体,有超压引起阀门损坏的危险[9],为此应设置泄压孔,一般将泄压孔布置在闸板的高压侧一端,向介质上游方向泄压。若泄压方向安装错误将影响阀门的密封性,应将泄压方向标识字样“VENT”同时标注在滴水盘和阀体上,避免标注箭头时与介质流向混淆,低温球阀的泄压方向示意图[10]如图2 所示。

图2 低温球阀泄压方向示意图

对于一个阀座上装有2 个阀门的双阀座结构,2个阀门同时关闭时,在两阀之间的阀体内会积存LNG液体,液体吸热气化后无泄压通道,应在两阀之间开设泄压孔,泄压方向为介质来源端。阀门安装后的保冷一般在现场操作,宜选用发泡保冷材料,但占用空间较大,阀门安装时应留出足够的保冷空间。对于低温蝶阀的安装,应按设计图纸中标注的安装方向布置,保证密封方向和管内介质流向一致,反之将减弱阀门的密封效果。

3.3 低温管托安装要点

LNG 低温管道一般采用卡箍式管托,只将管托与管道接触部位保冷处理,与构筑物接触的支架底部预留在管托保冷层外,管托的保冷材料与主管道相同,保冷厚度及层数也保持一致。在管托保冷的最外层设置防潮层,在防潮层外部加装金属防护层。管道的自由膨胀不应当受管托约束,应根据管道的热胀冷缩量设计管托长度,低温管托由固定架和导向架组成,2 个支架共同作用应可以阻止管系的偏转。低温管托的强度应考虑风荷载、压力试验荷载、开停车工况荷载等影响,在几个载荷共同作用下,管托及保冷材料应有足够的强度支撑,低温管托结构断面图[11]如图3所示。

图3 低温管托结构断面图

LNG 低温工艺管道常采用自然补偿方式,在π 型弯等位移较大部位的管托应将底板适度加长,以防止管道热胀冷缩时管托偏离支撑结构。管托保冷材料选用的黏结剂、密封剂和耐磨剂在低温状态下应保持性能完好,并具有较强的粘接力和良好的密封性能。

4 管道保冷施工

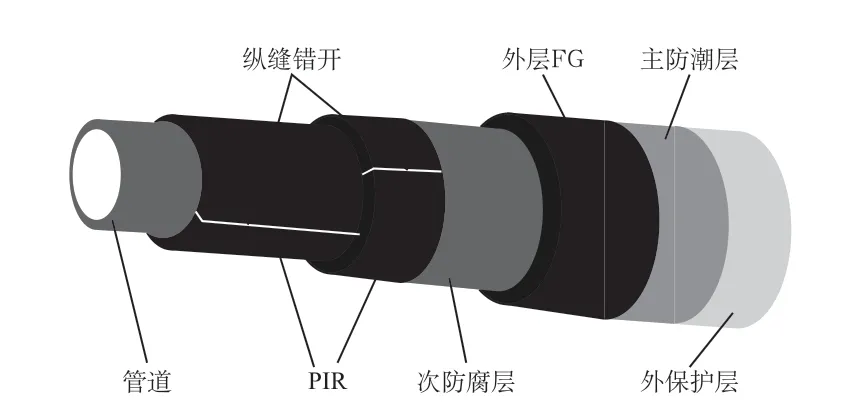

LNG 低温工艺管道使用温度为-162 ℃,管道保冷效果直接影响系统的安全运行,常用保冷材料有聚异氰脲酸酯(PIR)、泡沫玻璃(FG)硬质材料,以及丁腈橡胶(LT)、二烯烃橡胶LTD 等柔性材料。保冷材料允许使用温度应满足保冷部位的设计温度要求,且应标注热膨胀系数和氯离子含量。

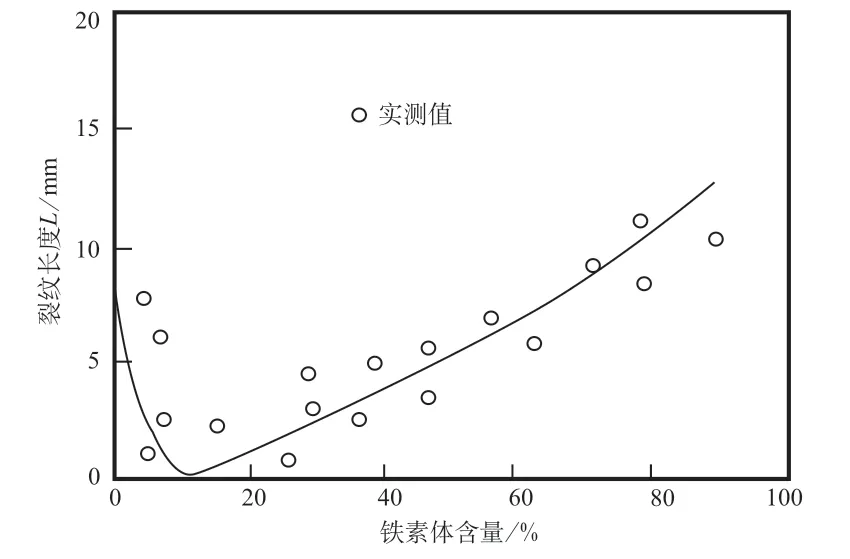

低温管道的保冷应在压力试验合格后进行,保冷结构施工时先根据现场测量的管道尺寸在车间下料,施工前在第1 层保冷块内表面涂刷耐磨层。硬质保冷材料一般铺装3 层,第1 层和第2 层采用PIR,第3层采用FG,第3 层外表面涂刷防潮层,然后加装金属保护层。铺装时每层相邻保冷块之间应预留环向伸缩缝,纵缝应错开100 mm 以上,各层之间的拼缝也应错开。阀门的保冷采用保冷箱结构,将发泡剂注入保冷箱中。硬质保冷结构示意图[12]如图4 所示。

图4 硬质保冷结构示意图

柔性保冷材料也是铺装3 层,内层和中层为LTD,外层为LT,然后直接做金属外防护层,不用加防潮层,柔性保冷材料施工时不用设置伸缩缝,同层的相邻保冷块采用挤缝铺装的方式,纵缝可以用专用黏结剂使保冷材料发生化学反应的方式连接。柔性保冷材料的缺点是强度较低,不适合低温管托的保冷。

保冷施工完毕后应进行预冷试验,测试保冷效果是否达到设计要求,预冷介质一般采用液氮,预冷温度为-130 ℃,为防止降温过快对管道金属造成损伤,应控制降温速度小于50 ℃/h,预冷合格后,LNG 低温工艺系统即可交付使用。

5 工程安装实例

唐山某LNG 加气站在安装过程中借鉴了本文推荐的安装质量要素控制方法,该加气站设计压力为4.0 MPa,设计温度为-196 ℃,管道总长为536 m,管道材质为双证奥氏体不锈钢(304/304L),管道规格为φ159×5.0 mm、φ108×4.5 mm、φ89×4.0 mm三种,焊材选用H0Cr21Ni10 焊丝,采用氩弧焊焊接,焊接过程中控制δ铁素体含量为4.5%,阀门分别选用了三偏心蝶阀、球阀,低温管托选用卡箍式结构,保冷材料选用硬质保冷结构,阀门采用箱体保冷方式,采用低温液氮进行了-135 ℃的预冷试验。

施工前对不锈钢管道材质进行了复验,各化学成分含量和力学性能符合GB/T 14976—2012 要求,对不锈钢材质的阀门进行了光谱分析,合金元素含量与材质单相符[13]。焊接坡口形式如图5 所示。

图5 焊接坡口示意图

对施焊管道进行了焊接工艺评定,焊接电流为70 ~95 A,电弧电压为9 ~12 V,焊接速度为7 ~9 cm/min,定位焊缝长度为8 ~11 mm,控制焊接层间温度小于100 ℃,焊后采用直接浇水冷却的方法迅速降温至60 ℃以下,焊缝经射线探伤检查一次合格率为97%,监检项目表中的各项指标均为优等,通过了特种设备检验机构的安装监检,工程验收合格并安全使用1 个检验周期后,首次定期检验中未发现超标缺陷和安全隐患。

6 结束语

1)LNG 低温工艺管道常采用双证奥氏体不锈钢(304/304L),具有较高的焊接裂纹敏感性,通过控制焊接质量要素可以防止焊接裂纹的产生,包括控制焊缝熔敷金属的铁素体含量小于5%、焊接采用小电流快速焊方式、焊后快速冷却至60 ℃以下等方法。

2)低温管道阀门应选用奥氏体不锈钢材料,阀门与主管道应采用焊接方式连接,在阀门关闭后有可能形成密闭空间的管段或阀体上应设置泄压装置,低温蝶阀的安装方向应和介质流向一致,长颈低温阀门必须垂直安装于水平管段。

3)管道保冷可采用硬质保冷材料或柔性保冷材料,硬质保冷材料施工的关键是预留收缩缝,柔性保冷材料采用挤缝安装,阀门保冷采用箱体结构,通过-135 ℃的低温预冷试验可以验证保冷效果是否达到设计要求。