一起石化区内大型换热器接管泄漏原因分析

孙 杰 潘志浩 李绪丰 胡华胜

(广东省特种设备检测研究院 佛山 528251)

某石化厂内的1 台蒸汽急冷油再沸器壳程筒体接管部位发生泄漏,设备详细技术参数见表1,进行停车全面检验维修。通过对设备的资料进行详细审查,得知该台稀释蒸汽急冷油再沸器于2015 年底按照GB 151—1999《管壳式换热器》[1]进行设计,于2016 年制造出厂,该系列同一批次设备共有4 台,同时于2018 年在某石化厂区正式投用。最近一次首次全面检验于2021 年12 月进行,检验结论为符合要求,综合评级定为3 级,下次检验时间为2024 年12 月。

1 换热器接管泄漏原因分析

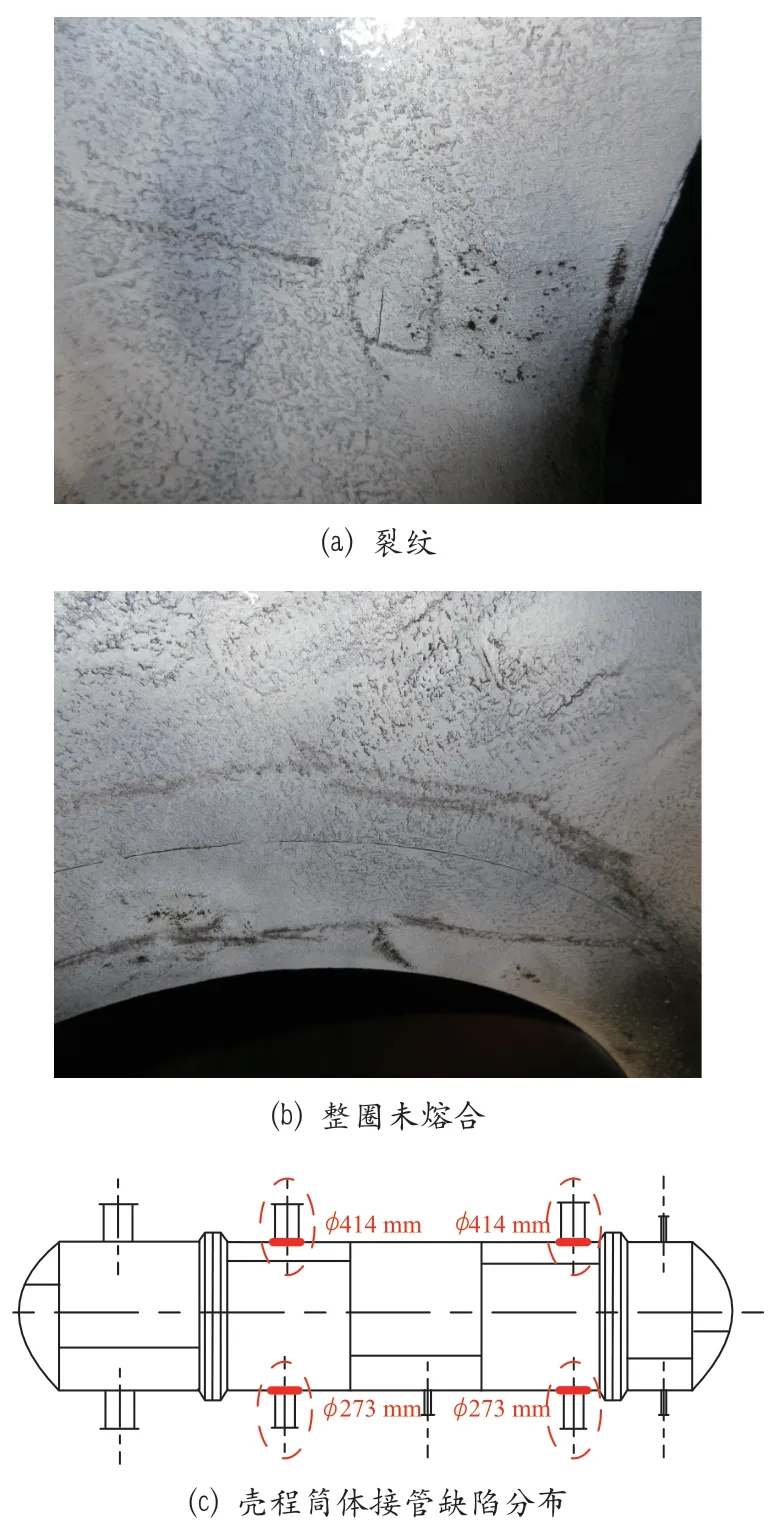

图1 为壳程筒体与接管角焊缝出现泄漏部位,泄漏发生在接管角焊缝熔合线处,此处的接管规格为φ273 mm×13 mm,通过磁粉检测发现,该处存在几乎整圈的未熔合缺陷,此外该设备的壳程筒体4 处φ250 mm 以上的接管角焊缝部位全部存在严重的未熔合及裂纹缺陷,全部为不带补强圈接管,见图2。通过近距离放大观察泄漏部位的未熔合形貌,部分未熔合处已经出现了明显的开口裂纹缺陷。

图1 壳程筒体接管角焊缝泄漏部位

图2 壳程筒体接管角焊缝缺陷情况示意

通过查阅蒸汽急冷油再沸器的设备竣工图发现,设计单位虽然给出了设备的整体装配图示,但是接管与筒体之间的焊接详图并未给出明示,因此读取竣工图中的信息无法获悉接管与筒体之间的坡口形式。由于本台设备为第三类压力容器,根据TSG 21—2016《固定式压力容器安全技术监察规程》(以下简称固容规)[2]中的3.2.2.2 项要求,该设备筒体与接管之间的角焊缝应当采用全焊透形式。同时,GB/T 150—2011《压力容器》[3]作为我国压力容器设计制造领域内权威的推荐性技术标准,该设备筒体与接管之间角焊缝设计制造要求还应符合GB/T 150.3—2011《压力容器 第3部分:设计》中D.3.1.1 之图D.4 的要求。现场针对该台蒸汽急冷油再沸器的壳程筒体测厚数据显示,壁厚为24.0 mm,根据一般的工程经验,为保障φ250 mm以上等规格较大的接管角焊缝部位能够全部焊透,接管与筒体之间应采取开一定角度坡口形式进行焊接。

通过对接管角焊缝存在的未熔合缺陷进行打磨消除发现,泄漏部位已经打磨穿透,顶部一处φ414 mm接管也已磨穿,另外2 处打磨最大深度均已大于12 mm,超过筒体名义壁厚的1/2,见图3。因此,可以初步判定接管角焊缝存在的严重未熔合缺陷是此次造成设备出现蒸汽穿透泄漏的直接原因。理论上而言,对于Q345R 及16Mn 此种可焊性良好的材质,若采用正确的开坡口形式及焊接工艺进行施焊,正常情况下施工几乎不会产生如此严重的未熔合缺陷,但从现场的打磨情况回馈显示,本台设备的壳程筒体与接管之间应为未开坡口直接施焊。

图3 接管角焊缝缺陷打磨情况示意

2 同一批次设备扩检

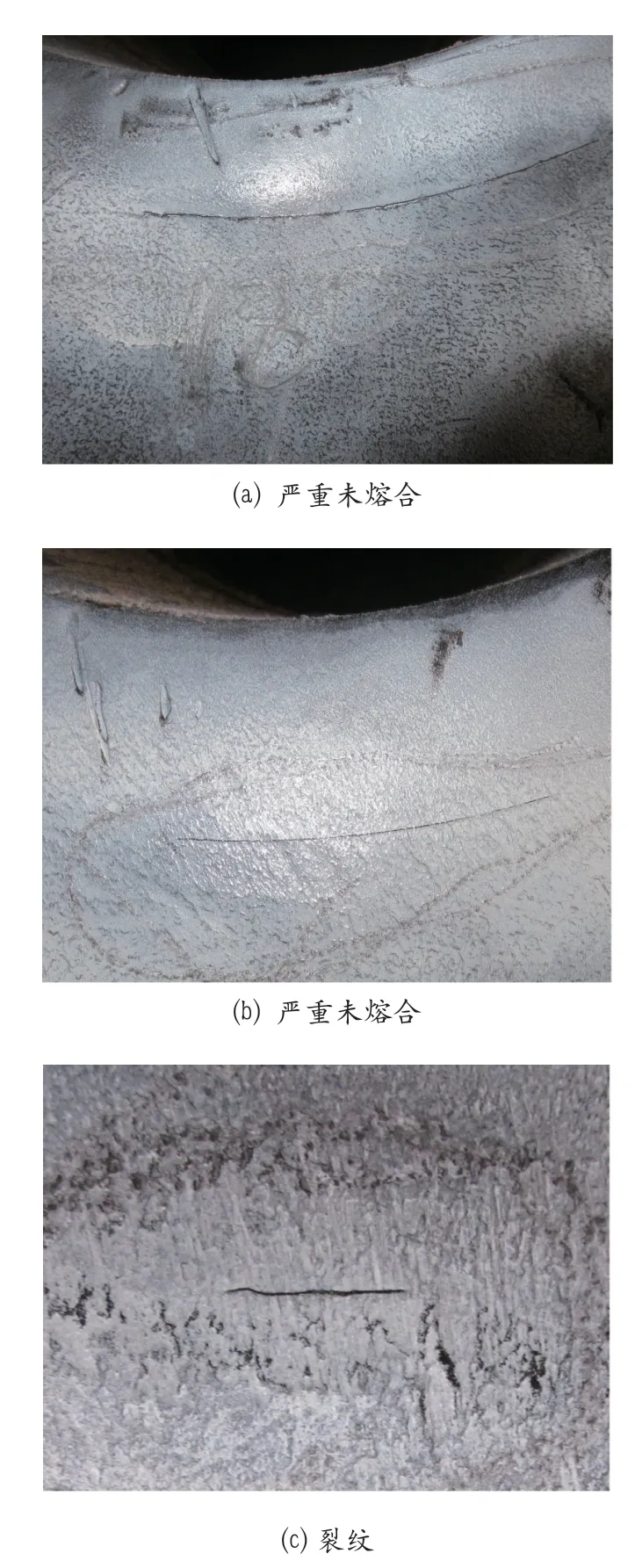

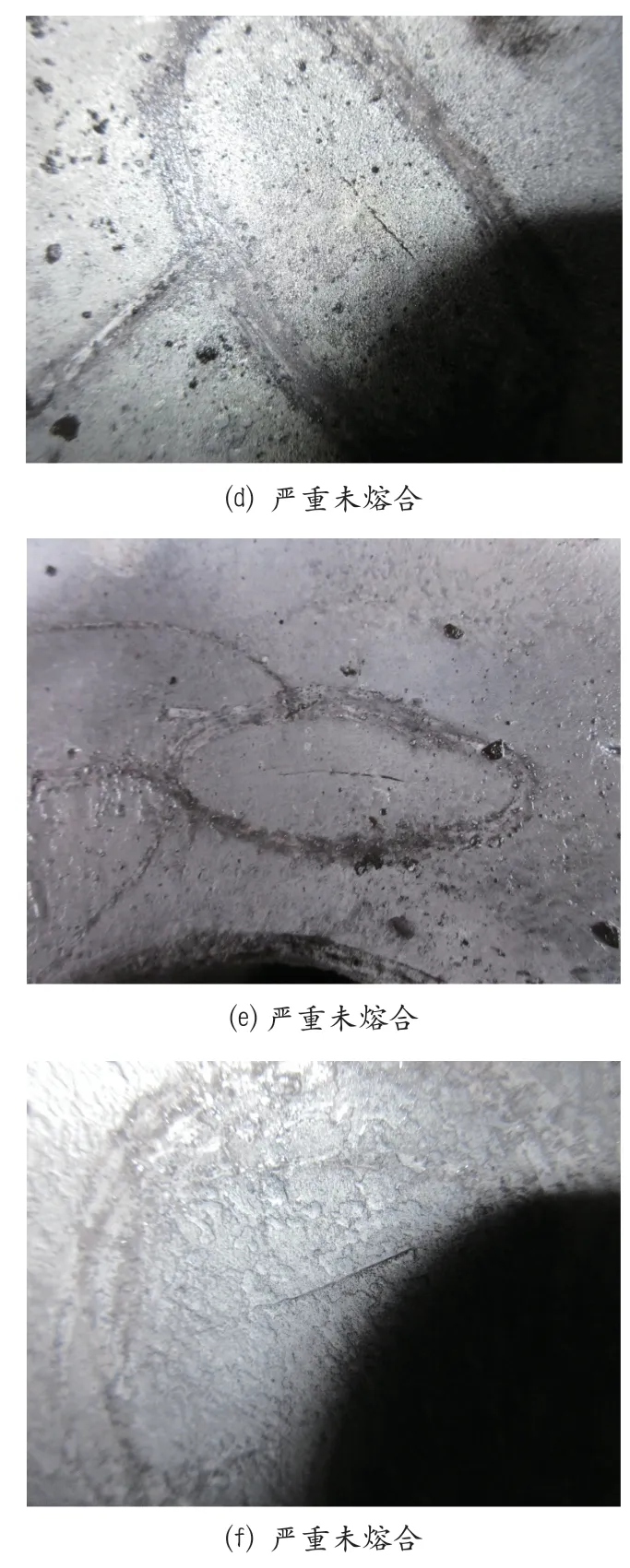

前文提及该厂区拥有同批次同类型设备共计4台,2022 年上半年因工艺停车,恰巧置有检验时间窗口,因此对同一批次另外2 台蒸汽急冷油再沸器进行首次全面检验,经磁粉检测,同样发现另外2 台设备壳程筒体4 处φ250 mm 以上接管角焊缝内表面均存在大量严重未熔合及部分裂纹缺陷,见图4。由此可见,该同一批次同一厂家出厂制造的设备应存在接管角焊缝共性的制造质量问题。对存在严重未熔合及裂纹的接管角焊缝部位进行打磨消除缺陷,同样发现大部分存在缺陷的接管角焊缝部位已经打磨超过筒体名义壁厚的1/2。

图4 接管角焊缝缺陷情况示意

图4 接管角焊缝缺陷情况示意(续)

3 接管角焊缝穿透泄漏教训

接管因腐蚀及焊接缺陷穿透泄漏失效是大型石油化工装置锅炉、压力容器、压力管道突出的风险隐患[4]。接管一旦发生泄漏极易造成爆燃伤人事故,严重情况下将会直接致使装置停车,造成生产企业经济受到重大损失。因此承压类特种设备的接管制造质量问题值得设计、制造、监造、检验、业主、监察多方部门的高度关注。

承压特种设备接管部位一般具有三大特点:1)局部高峰值应变;2)高应变梯度;3)周边受广大弹性区域包围。如果承压类特种设备的接管角焊缝在制造阶段就已遗留大量严重焊接缺陷(如:裂纹、未熔合、未焊透等),待设备投用后,由于接管部位焊接接头的有效面积减少,致使焊接接头强度下降,应力集中区域随着时间推移很可能发展成新的裂纹源。对于某些应用高强度、再热裂纹敏感性高的材料且拘束度大,内含易燃易爆介质的设备而言,其接管角焊缝部位更容易成为危险源。

1)设计乃设备的诞生之源,因此设备在制造出厂之前,设计单位应在竣工示意图中明确规范地给出接管角焊缝焊接详细示意,避免进入制造阶段引起不必要的误解;另外,本次案例中已明确指出设备于2015年年底进行设计,并于2016 年进行制造出厂,2015年5 月GB/T 151—2014《热交换器》[5]已发布并已实施,但设计却仍采用旧标准GB 151—1999,说明对于标准规范的及时更新能力不足。设备设计图纸的质量往往决定了设备后续的制造质量,因此,业主方应严格把关设备设计源头。

2)制造阶段务必高度重视接管部位的规范施工,保障接管角焊缝部位的有效焊透。针对承压类特种设备接管部位,施工单位要自觉严格遵守NB/T 47014—2011《承压设备焊接工艺评定》[6]等相关规范,先做好合格的焊接工艺评定,确保无误后方可施焊。

3)注重加快引入第三方设备监造,众所周知,当前国内各地的市场监督管理局系统内特种设备检验机构水平普遍存在较大差异,尤其像地级市特种设备法定检验机构因人员编制限制,其所属技术人员往往常年紧缺,因此对于成批量特种设备制造阶段的监督检验,也就不太容易做到对各环节仔细关注。近年来,设备监理在电力系统正蓬勃兴起,第三方设备监造机构的引进大大规范了采购、设计、制造等相关实施程序,有效保障了业主设备工程质量,因此可以考虑在政府引导的背景下鼓励业主在石油化工领域大型承压特种设备的制造验收阶段积极引入第三方设备监造,起到“自检+监检”的双轨制补充,更加全面地保障设备制造质量安全。

4)业主及检验机构在首次或日常定期全面检验中,要加强重视对于接管角焊缝部位的检验检测。接管角焊缝是诸多化工厂区泄漏事故的源头,曾经一度被列入各地的专项监督抽查重点任务,业主作为特种设备使用单位,承担着安全生产主体责任,更应在日常加强针对承压特种设备接管角焊缝部位的巡检,发现问题应及时安排整改到位,同时在法定检验过程中积极配合检验机构共同完成检验,并做好消缺工作。对于确实因客观因素无法安排及时消除缺陷的接管角焊缝部位,业主还应及时委托具有资质的检验机构依据GB/T 19624—2019《在用含缺陷压力容器安全评定》[7]等相关规定进行合于使用评价,得出允许使用结论后,方可继续投用。

5)检验与监察机构应及时联动沟通,市场监督管理局系统内特种设备检验机构具有公益属性,作为政府的法定第三方检验机构,特种设备检验机构有义务及时地将发现的较为严重的共性质量问题及时反馈给当地特种设备安全监管部门,监察机构应以坚决筑牢特种设备安全防线为首要原则,与检验机构同心协力共同合理地推动相关企业对存在的缺陷问题进行整改。

4 结束语

本案例中蒸汽急冷油再沸器壳程筒体接管角焊缝部位出现泄漏失效是由于设计之初未明确给出接管部位焊接示意,制造阶段未按照标准规范要求开坡口而直接施焊导致产生大量严重未熔合缺陷,致使投用后可能进一步产生裂纹,导致接管处出现泄漏。对此,应引起设计、制造、检验、业主、监察等相关各方的高度重视。

1)设计方务必提高自身单位人员从业专业综合素质,加强对标准规范熟悉掌握,建议业主单位购置大型高参数设备时引入第三方设备监造机构,从设计源头对设备成型质量进行把关;

2)业主作为使用单位,对所属承压类特种设备质量安全负有主体责任,应在日常巡检过程中重点关注接管角焊缝部位;

3)检验机构在针对压力容器的接管角焊缝质量检测方面应予以高度重视,在检验方案中应予以重点凸出,本次检验案例仅采用了磁粉检测,对于同类设备的检验后续建议相关检验机构可考虑采用磁粉+常规超声[8]或相控阵超声[9]结合的形式进一步科学合理地做好接管角焊缝部位埋藏缺陷检测;同时,检验机构对于发现的较为严重的共性制造质量问题应积极与当地特种设备监察机构开展互动沟通,充分发挥“检验+监察”的双轨制优势,与特种设备监管机构合力构筑安全防线。