一种半主动横向稳定杆

冯绍勇

(景德镇学院,江西 景德镇 333400)

0 引言

悬架的运用使车辆行驶的平顺性和抗侧倾能力构成一对矛盾,为了解决这对矛盾,在车辆底盘结构中采用横向稳定杆技术是一个比较好的方法。

被动式横向稳定杆结构简单,侧倾刚度为恒定值,它能有效抑制车身的侧倾幅度。然而,其仅仅在两侧车轮跳动幅度一致的工况时,车辆行驶有比较好的平顺性。而当单侧车轮跳动使两侧车轮有高度差的工况时,稳定杆变形产生的弹性力会抑制单侧车轮的跳动,使平顺性变差,所以被动式横向稳定杆在解决平顺性和抗侧倾问题上是有缺陷的。但由于成本低廉,运用还是比较广泛。

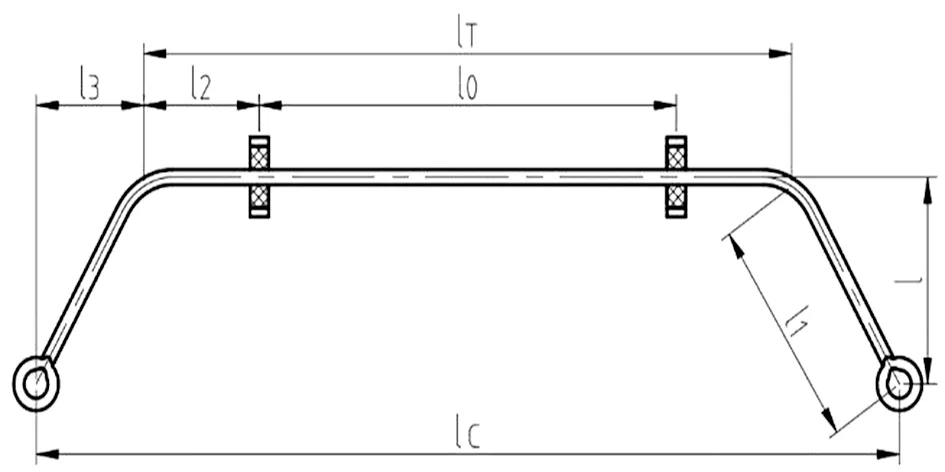

主动式横向稳定杆可以克服被动式稳定杆的缺陷。其采用液压旋转式执行器[1-2]或直流电机作为旋转式执行器[3-7]来产生扭矩以抑制车身侧倾幅度和调节稳定杆的侧倾刚度。如图1为常见的主动式稳定杆结构,稳定杆被分解成A、B两部分,中间是执行器,其内部有两个可以做同轴旋转的构件,这两个旋转构件分别与稳定杆A部分及B部分固连,通过液压或者电磁力使执行器中的两个旋转构件各自受到相反力矩MA和MB的作用,这两个力矩让稳定杆A、B部分分别向相反的方向扭转,此时稳定杆的两个端头受车轴的阻碍不能运动,于是它们分别受到力PA和PB的作用,力矩和作用力的关系为:MA=PA×l,MB=PB×l。PA和PB大小相等方向相反,它们构成一对力偶,这对力偶与车身受到的侧倾力矩方向相反,力偶矩为PA×lc=Mφ(l和lc为图1中标注的尺寸),称其为抗侧倾力矩,可知,执行器输出力矩MA和MB越大,抗侧倾力矩Mφ越大,车身侧倾角越小。当执行器的输出力矩为零时,此时相当于稳定杆A、B两部分断开,不产生抗侧倾力矩,车辆有比较好的平顺性。

图1 主动式横向稳定杆结构

半主动式横向稳定杆结构大多也如图1所示,不同的是其执行器产生的力矩MA、MB是执行器内两个旋转构件之间的介质产生的阻尼力矩[8],以阻止其内部两个旋转构件的运动。此阻尼力矩同样可调,从而使其抗侧倾力矩发生变化。当阻尼力矩调整为零时,稳定杆A、B两部分也相当于断开而不产生抗侧倾力矩,车辆有比较好的平顺性。

主动和半主动横向稳定杆除了可以用执行器断开和连接A、B两部分这种方式来让车辆保持平顺性和抗侧倾能力之外,还可以通过调整执行器输出力矩的大小来调整其侧倾刚度,使前后桥总侧倾刚度发生改变,从而使车辆的操纵稳定性变得更好,且可以呈现出不同的转向特性。

对它们的侧倾刚度进行调整需要运用实时控制系统。稳定杆的侧倾刚度定义为:稳定杆作用于车身的抗侧倾力矩与车身侧倾角的比值。这样,传感器在车身发生侧倾的过程中随时检测车身的侧倾角,然后根据需要调整执行器的输出力矩,从而得到想要的稳定杆对车身一定的抗侧倾力矩。侧倾刚度调整的过程是这样的,随着车身侧倾角增大,如果执行器输出力矩的增大幅度调得比较大,那么稳定杆呈现出大的侧倾刚度;反之,执行器输出力矩的增大幅度调得比较小,那么稳定杆将呈现出小的侧倾刚度。所以这两种稳定杆都需要一套可靠的实时控制系统。

当前,主动式横向稳定杆由于成本等原因,在豪华高端车型中使用较多[1-7],半主动横向稳定杆虽然结构简单、不耗费车载动力,但是其调节侧倾刚度的幅度不如主动式稳定杆,且仍然需要实时控制系统来调整侧倾刚度,成本也很高,所以当前量产车上应用的比较少,研究开发的力度也小。

文中开发的一种半主动式横向稳定杆,其结构简单,占用空间小,无需实时控制系统来调整侧倾刚度,虽然侧倾刚度的调整幅度有限,但是成本较低,对操控性能要求不高的低端车型有较大的应用价值。

1 新型半主动式横向稳定杆

1.1 新型半主动横向稳定杆的实现原理

如图2所示,稳定杆也被分成A、B两部分,它们分别与特殊设计的离合器中的两个旋转构件固连。当车辆直线行驶时,离合器中的两个旋转构件分离,从而使稳定杆A、B两部分断开,此时其不产生抗侧倾力矩,车辆有比较好的行驶平顺性;当车身做侧倾运动时,使离合器结合,稳定杆A、B两部分被连接在一起成为一根完整的稳定杆,它将产生抗侧倾力矩。

图2 新型半主动横向稳定杆结构

新型稳定杆侧倾刚度的调整原理如下:

被动式横向稳定杆的侧倾刚度表达式为[9]:

(1)

图3 被动式横向稳定杆结构尺寸

1.2 新型半主动式横向稳定杆的结构及侧倾刚度

1.2.1新型半主动横向稳定杆的结构[10]

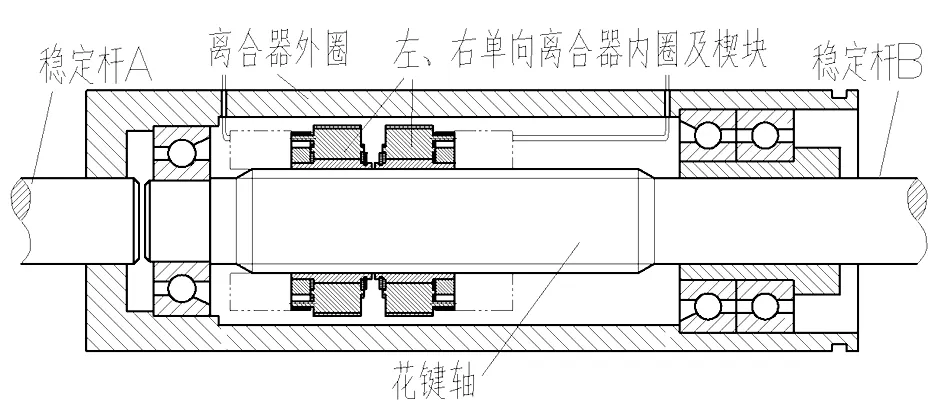

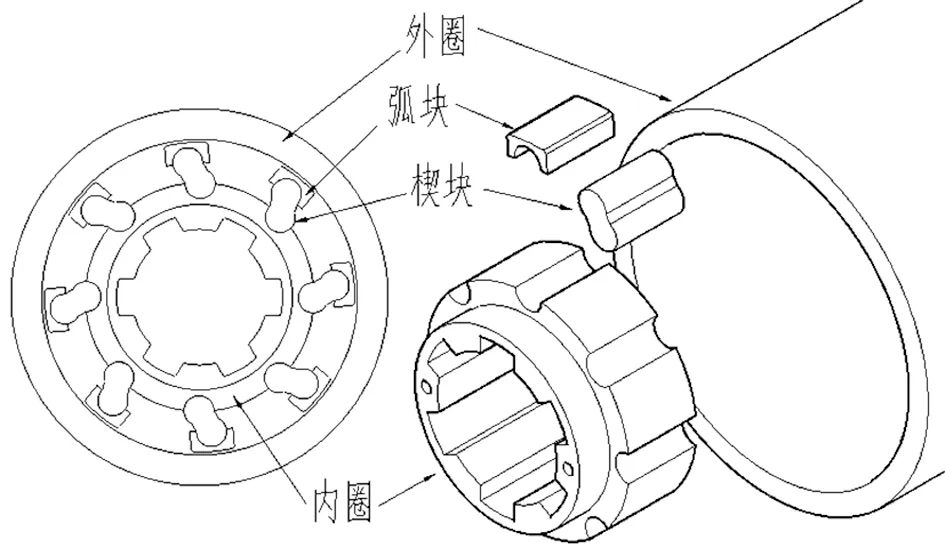

图4所示的可控离合器,其内部结构主要由离合器外圈、离合器内圈及楔块组构成。稳定杆的A部分与可控离合器套筒状的外圈相固连,稳定杆B伸入离合器的部分做成具有外花键结构的花键轴,花键轴的两端通过滚动轴承安装在离合器外圈内部。可控离合器由两个工作方向互为相反的单向离合器组成,它们共用一个离合器外圈。如图5所示,左、右两个单向离合器内圈相连在一起不分开的,它们均以内花键套装在花键轴上,在离合器分离的状态下,它们可以一起沿着花键轴左右移动(前述特殊设计的离合器内部的两个旋转构件即为这里所述的离合器外圈和内圈)。楔块组以转动副的形式连接在离合器内圈上,不操作时,它们处于收紧状态,与离合器外圈不接触,此时稳定杆A、B部分可以单独转动而互不干涉,且稳定杆对单侧车轮的跳动无作用力,车辆有比较好的平顺性。当车辆弯道行驶时,控制离合器内的电动机工作,带动连在内圈上的左右两个楔块组旋转、张开,使左右两个单向离合器的楔块组与内、外圈都处于楔紧状态,由于车身侧倾使稳定杆A和B部分发生相对转动,致使分别与它们相连的内外圈发生相对转动,此时两个处于楔紧状态的单向离合器必有一个被结合,另一个处于滑转状态(这是由于两个单向离合器的工作方向是互为相反的)。如此,只要稳定杆A、B两部分发生相对转动,总有一个单向离合器工作,使稳定杆A、B两部分连接成一个整体,进而变形产生抗侧倾力矩。

图4 可控离合器结构

图5 可控离合器内圈与花键轴

离合器工作时,稳定杆A、B两部分连接成一根稳定杆,其侧倾刚度大小随离合器内圈沿着花键轴滑动到不同的位置而发生变化。

1.2.2新型半主动横向稳定杆的侧倾刚度

根据稳定杆侧倾刚度定义和材料力学扭转和弯曲变形计算方法可推导出这种稳定杆的侧倾刚度[9],此处推导过程从略,仅说明新型稳定杆离合器部分参与扭转和弯曲变形的各段以及其抗弯刚度。

对于扭转变形,如图6所示,离合器外圈和花键轴部分均被分成l4、l5两段,离合器外圈只有l5段参与扭转变形,花键轴只有l4段参与扭转变形。对于弯曲变形,离合器作为整体参与弯曲变形,从图4所示结构可知,稳定杆B花键轴头部与离合器外圈之间用单个滚动轴承连接,这就使离合器外圈发生微小弯曲时,花键轴不会跟着弯曲。这是因为单个轴承允许外圈轴线相对于花键轴轴线产生一定的偏转角,所以,可控离合器部分的抗弯刚度仅等于离合器外圈的抗弯刚度,其与离合器内部的花键轴无关,因此,离合器内圈在花键轴上的轴向位置变化不影响离合器部分的抗弯刚度。

推导出这种新型稳定杆的侧倾刚度为:

从上式可知,离合器内圈的位置发生变化,l5长度即发生变化,相当于真正参与扭转变形的长度发生变化,稳定杆侧倾刚度即发生变化。车辆行驶时,控制系统根据车速随时调整内圈的位置,低速时内圈左移使l5减小,高速时内圈右移使l5增大,一旦车身发生侧倾运动,控制离合器内的楔块张开使离合器工作,此时稳定杆的侧倾刚度将呈现为低速时小,高速时大,使车辆有比较好的操控性。

1.3 新型半主动式横向稳定杆的技术难点及解决措施

一般轿车横向稳定杆在发生允许的最大车身侧倾角时,其承受的扭转力矩约为150 N·m,由于底盘中稳定杆的安装空间是很小的,从离合器便于安装的角度考虑,假设把可控离合器的直径限定在55 mm以内,尺寸如此小的一般摩擦离合器要做到承受150 N·m左右的扭矩极为困难,因为如此狭小的空间是不足以产生足够压紧力的,所以考虑采用带有自锁压紧作用的楔块式单向离合器,靠其自锁作用力来产生足够的扭矩。为了弥补其只能传递单向扭矩的不足,如前所述,可采用两个工作方向相反的单向离合器拼在一起使用,那么无论稳定杆A、B部分向哪个方向扭转,总会有一个单向离合器工作,从而都能把两部分连接成一个整体。

然而,现有量产的楔块式单向离合器能传递的扭矩依然不能满足需求,如某楔块式单向离合器外径52 mm,其额定承受扭矩只有68 N·m,所以用市面上现有楔块式单向离合器还是达不到目的。

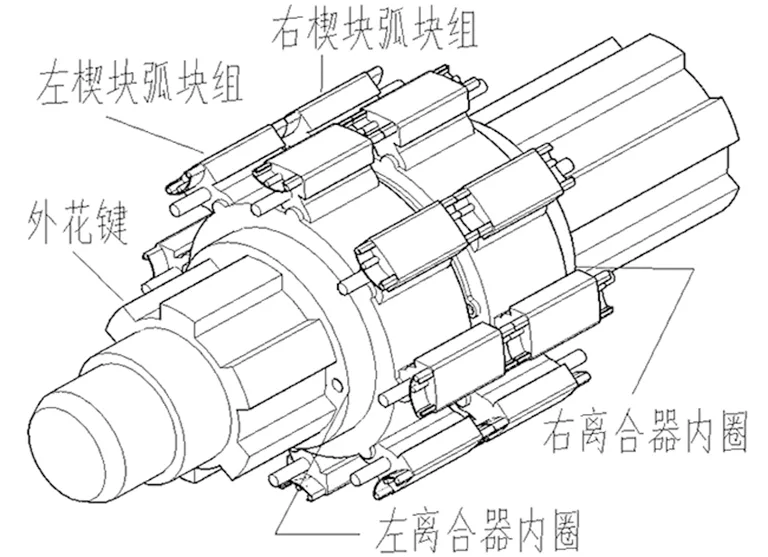

现有楔块式单向离合器所能承受的额定扭矩不高的主要原因是其内部零件的高副连接,即其楔块和内外圈之间是线接触的,这就使其接触应力比较大。这里采用哈尔滨工业大学王树春老师的发明专利“弧块式低副单向超越离合器”[11],这种单向离合器内外圈之间是弧块和楔块的组合,如图7所示,工作时,楔块旋转张开,带动弧块运动直至贴紧外圈内圆柱面,当离合器内外圈发生相对转动时,楔块和内圈、楔块和弧块以及弧块和外圈内圆柱面这三个接触弧面均发生自锁,从而使内外圈连接在一起。这三个转动副都是面接触,强度设计时只考虑楔块的承压应力不超过极限即可[11],这就使同尺寸的单向离合器承受扭矩的能力大大增强,如果用普通轴承钢材料制造,经计算大约能承受250 N·m,如果采用高强度材料并增大接触面摩擦系数以增大自锁摩擦角,那么离合器承受的扭矩量还有较大的潜力可挖。所以从理论上来说这种单向离合器能满足使用要求。

图7 弧块式低副单向离合器

2 总结

这种半主动横向稳定杆为纯机械式的,其离合器内圈在调到一定的位置后,楔块张开使离合器工作,使其成为一根具有一定侧倾刚度的稳定杆,内圈在不同的位置工作,可以得到不同刚度的稳定杆。现有的半主动横向稳定杆是通过控制系统根据传感器检测到的车身侧倾角度后实时调整执行器的阻尼力矩来达到改变其侧倾刚度的,这种新型机械式的半主动稳定杆无需复杂的、对实时控制可靠性要求高的控制系统,其具有系统结构简单、开发和制造成本低的特点。

但是这种横向稳定杆是通过调整其发生扭转部分的长度来调整侧倾刚度的,从侧倾刚度公式(3)可以看出,调整量只是其中的扭转变形部分,虽然是稳定杆变形的主要部分,但是毕竟还存在弯曲变形,所以改变扭转部分长度来调整其侧倾刚度的幅度是有限的,即调整得到的侧倾刚度的变化范围不如现有的半主动横向稳定杆的大。

这种半主动横向稳定杆具有结构简单、占用空间小、对控制系统要求低、有一定的侧倾刚度调整能力的特点,能使车辆具有良好的平顺性和抗侧倾能力,便于底盘工程师对悬架进行调校,稳定杆系统的开发难度也小,适合低成本、对操控要求不高的车辆采用。