叶片式摆动液压马达花键轴的45钢屈服极限分析与强度校核

付建军

(杨凌职业技术学院 机电工程学院,陕西 杨凌 712100)

摆动液压马达又称摆动液压缸,它是液压负载模拟器及飞行姿态仿真转台中最重要的执行元件之一[1];其工作原理是输入量是压力和流量,输出量是转矩和角速度、角位移,旋转角一般小于360°的液压执行元件。

由其工作原理可知输出轴的质量对其工作影响很重要。本文以某生产企业生产线中叶片式摆动液压马达花键轴为研究对象,因其在实际使用中故障率较高,维修耗时较长,影响生产线生产效率、效益,所以对其进行重新设计改造,使其能够在正常使用条件下满足企业生产线的工作要求。

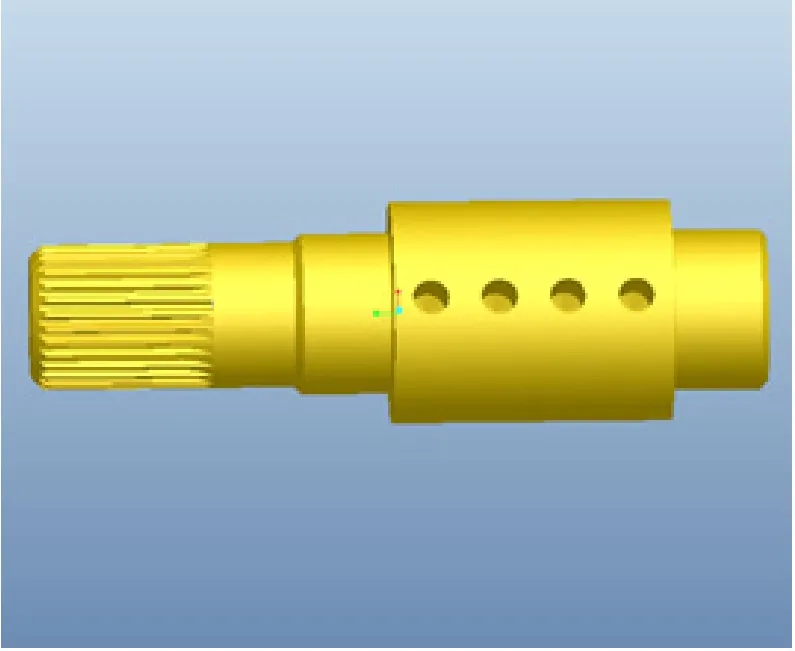

1 叶片式摆动液压马达三维建模

采用CREO软件建立叶片式摆动液压马达三维实体模型如图1所示,该马达为单叶片式,主要由花键轴、端盖、缸体、转子、定叶片及其他零部件组成。花键轴结构三维模型如图2所示,输出花键轴与其他机电设备连接,起到承上启下作用,它的质量对整个生产线影响较为重要,对其进行重新设计改造意义重大。

图1 摆动液压马达三维实体模型

图2 花键轴结构三维模型

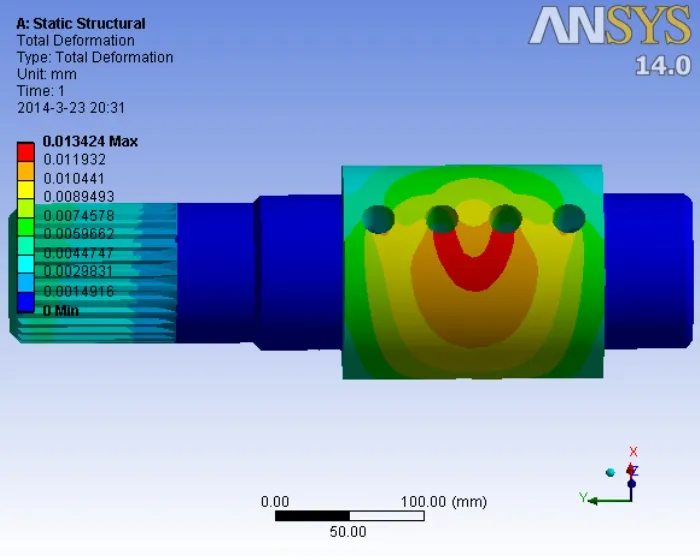

2 花键轴的有限元分析

将CREO软件中建立的花键轴三维模型导入到有限元分析软件ANSYS Workbench中,利用该软件强大的分析功能,对花键轴进行强度刚度分析,其主要步骤如下。

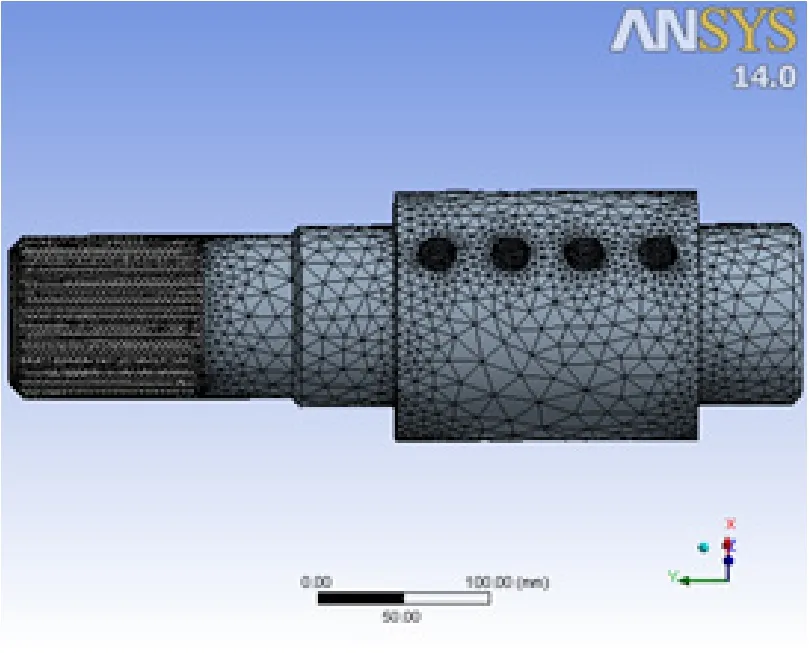

2.1 花键轴有限元分析前处理

花键轴材料选择为45钢,调质处理220-250HBS,材料属性通过查阅有关手册可知。选择四面体网格对其进行划分,由工作原理可知花键轴与转子通过四个螺栓连接,因此花键轴螺栓工作中承受挤压力较大,网格划分时螺栓孔处选择较小的网格尺寸,以获得较高质量的网格。花键轴网格划分如图3所示。

图3 输出轴网格划分图

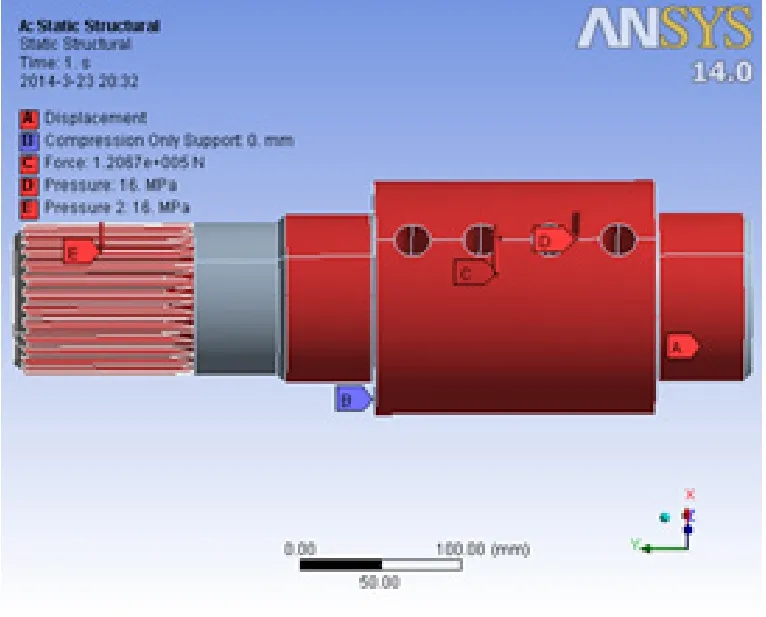

图4 输出轴载荷与约束图

由叶片式摆动液压马达机构与工作原理可知,花键轴的工作中受力情况较为复杂,添加约束应为:①花键轴向由轴肩定位的,所以轴肩处添加移动约束;②对花键轴仅做静力学分析,因此花键轴这时可以看作是固定不动的,所以在花键轴轴颈处施加全约束。

施加载荷应为:①花键轴与转子通过四个螺栓连接输出转矩,通过计算可得输入转矩为8820.8N·m,因此四个螺栓孔处添加集中力进行模拟,即Force进行加载;②通过花键轴带动负载运动,因此在和花键轴面上各有一个均布力Pressure,载荷和约束如图4所示。

2.2 花键轴有限元分析后处理

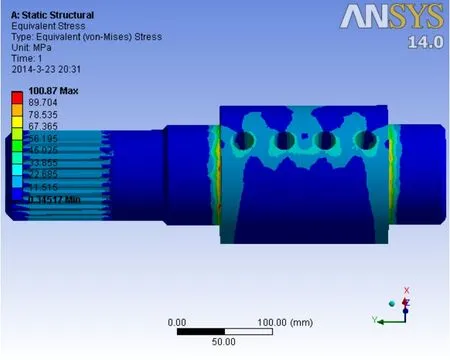

图5 花键轴应力分布云图

图6 花键轴位移分布云图

通过有限元分析,花键轴应力应变结果如图5、如图6所示。由结果图5可得,花键轴最大应力为100.87MPa,最小值为0.345MPa。分析可知花键轴是通过与螺栓固定的叶片传递动力,这符合实际的情况。通过查阅有关手册可知45钢的屈服极限为355MPa,故在允许范围之内。

由结果图6可得花键轴的应力与应变都较小,其中与端面处距离较小处位移最小,其原因是分析时对其进行了简化,设该处位移为零;由结果图可得花键轴螺栓孔边缘应变最大,最大值达到0.01mm,其应变也较小。根据实际工况可知,该花键轴在最大额定压力下工作时,其最大变形位移在可以控制的范围内,花键轴的刚度满足生产要求。

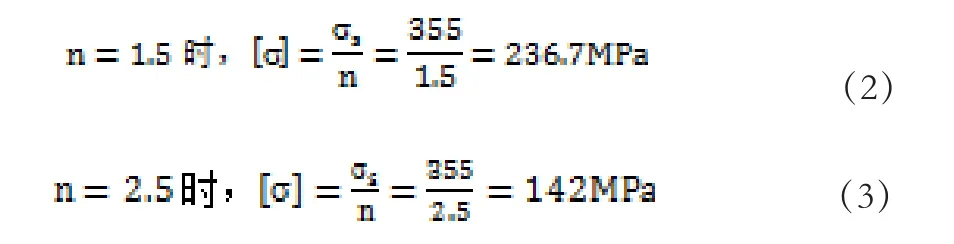

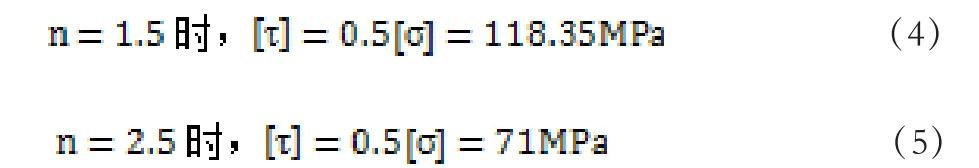

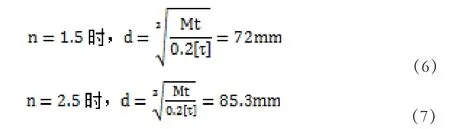

3 花键轴的强度校核

花键轴的主要目的是传递转矩。因此,轴的强度校核可以用许用切应力计算。根据机械设计及查阅有关手册可得,花键轴最小直径与所能传递转矩的关系,如式1所示。

通过式(1),将重新设计改造花键轴的最小直径带入公式计算,计算结果取整为标准直径尺寸[2]。

式中,d—轴的最小直径;

Mt—轴所传递的转矩;

由前期工作结果可知,该轴所能输出的扭矩能够达到8820.8N·m,依据是1很容易计算出该轴的理论最小直径值:

花键轴改造设计的的最小直径设计为105mm,通过上述理论计算结果可知所需的最小直径应为85.3mm。花键轴改造设计的的最小直径大于理论所需值,因此花键轴的最小直径能够满足生产线要求,其安全系数约为2.5。

4 结论

本文对叶片式摆动液压马达花键轴进行设计改造,通过理论分析与有限元分析对比可知,设计花键轴的尺寸合理,其强度刚度能够满足生产线正常工作。