浅论柴烧工艺的传承与发展

郑振雷

(泉州工艺美术职业学院,福建 泉州 362500)

振兴传统工艺是文化遗产保护领域的一项重要任务,柴窑为人类历史上最早发明的烧陶设备,包括其烧成工艺早已在非遗领域留下闪亮的一页。柴窑经历了堆式、坑式、穴式以及现代式的立方隧道烧成演变,作为存续了上千年的柴烧工艺也发生了历史性的变化,如何让这一非遗工艺适应时代变化,实现转型升级,找到发展与创新点是值得关注与思考的问题。柴烧有窑炉与烧成两大工艺,传统与现代柴烧工艺不仅是在时间上划分的结果,还是工艺的一种顺承关系,与时代赋予的文化与艺术息息相关,也是中国传统文化与世界现代艺术思潮产生的共鸣。坑烧的温度是以柴量来预估的,穴烧解决了火路与排烟问题,绵长的龙窑是直焰与匣钵罩烧,通过观察火色来确定温度的高低。拥有现代科技的小柴窑采取坯体裸烧,很少使用匣钵,可以灵活控制火路,是以测温锥与仪表来确定窑室的温度。经验与科技影响着这一非遗工艺的传承与发展,其最大亮点是它已经融进了现代陶瓷艺术领域,由大众量产到服务小众手工作坊,由匣钵罩烧转为裸烧,火痕与灰釉已经成为艺术家们创作的重要部分,同时在烧成形式上拓展了盐烧、苏打烧等,在烧成技法中出现以前少有的“扬灰”“拉火痕”“大小还原”等烧成工艺,这些都彰显柴烧工艺的不断创新发展。虽然当今也有气窑、电窑甚至电柴一体的烧成设备,但真正能唤醒黏土中固有的矿物特质与火产生魔幻般效果的还要依赖这一传统柴烧工艺。

1 柴烧窑炉建造的结构演变

柴烧工艺与窑炉建造是一脉相承的,烧成工艺的发展促进着窑炉建造工艺的革新,受时代发展需求的影响,传承与发展很大部分体现在窑炉结构的演变,结构由简到繁,体积从小到大再从大到小至精,产品直线叠放罩烧到上下棚板S型叠放熏闷烧到排烟直焰或倒焰烧等,这些都是创新工艺的拐点。柴窑构建贯穿整个中国陶瓷史,连接过去、现代、未来。在历史演变的进程中不断成长,根据每个时期柴烧窑炉的发展变化及特点可概括为萌芽期、发展期以及创新拓展期。

1.1 萌芽期

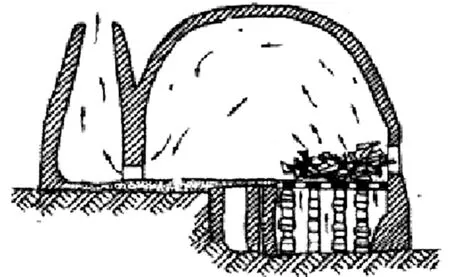

火烧后焦黄坚硬的黏土触发先民们制作各种盛器的灵感,在不断尝试中发明了适合当时环境与条件的平底堆烧:堆烧是将捏制好的器皿直接放入柴中烧制(如图1a)。这种烧成只能将坯体烧制硬化,温度在400~600℃,基本上是靠堆柴量来控温的。随着部落的产生,人们开始定居生活,这为窑炉的固定建造提供可能,坑烧在这个时期开始诞生,先民们有意识地在地上挖个土坑,放满树叶,将坯体置于其中,上面以稻壳或树枝覆盖,这样温度不仅容易提高,而且保温性也较好(如图1b),这也是闷熏烧成的方式,由于坯体之间是叠加的,所以烧成后发色不均,呈褐色或浅灰色,真正出现具有窑炉结构意识的应该是“薄壳窑”,也叫“一次性泥质薄壳窑”[1]。在坑烧的基础上增加一层泥壳,这个时候的保温意识很强,而且还有焚烧口和通风口(如图1c)。烧成过程中进氧与出氧流畅,减少窑室内集烟现象,木材燃烧充分,烧成温度大大提高。这是柴烧窑炉建造的重要转折点,也是原始柴烧工艺的一大飞跃,对后面馒头窑、龙窑等的建造影响很大,后期也出现过利用火焰向上的走势和地形坡度建造穴窑[2](如图2)。但由于穴窑保温性与灵活性差,没有得到广泛的普及与应用。

a.平底堆烧

图2 横穴式陶窑示意图

1.2 发展期

堆烧、坑烧到穴窑,虽然在烧成形式上有很大突破,但窑室温度很难上去,基本上在600~800℃之间,窑炉的结构还处在萌芽阶段,直到后面出现馒头窑,窑室的温度才提上去。该造型接近半球形,由泥质薄壳窑演变传承而来,造型类似馒头而得名。馒头窑对窑室非常重视,坚固而耐用,方便反复使用,结构由火膛、窑室、烟囱三部分组成(如图3)。那个时候已经有火路的概念,商朝时已普遍使用。让火的路线通过烟道以及弧形窑顶产生回旋运动,坯体的受热面也比较均匀,控制火路走势是柴烧工艺得以发展与应用的闪光点,整个火焰流动呈半倒焰方式,故属半倒焰窑[3]。馒头窑结构已经相当完善,温度可以冲到1200℃以上,是窑炉史上的重要拐点,为后期的窑炉建设提供了丰富的经验支撑。随着社会对陶瓷产品需求的增加,容量较大的柴窑建设就提上日程,龙窑是当时的代表,因其形似卧龙而得名,整个窑室加长,燃烧室建在窑首部与两侧,烟囱在尾部,窑室最初可达10米左右,汉代到唐宋窑身从原来的10米逐渐增加到40米以上,烧成方式为直线平焰式,龙窑的一大革新在于采取移位烧窑法,即从窑室两侧所设的投柴孔由前至后依次投入燃料,分段烧成与封窑。这样保持窑室温度一致,烧成效果稳定。当时的龙窑烧制产品还是以施釉为主,匣钵罩着烧成,这个时期的龙窑烧成温度已经达到1300℃以上,烧成温度通过工人观察火色来决定的。龙窑容量大,适合于批量生产。

图3 半倒焰式馒头窑

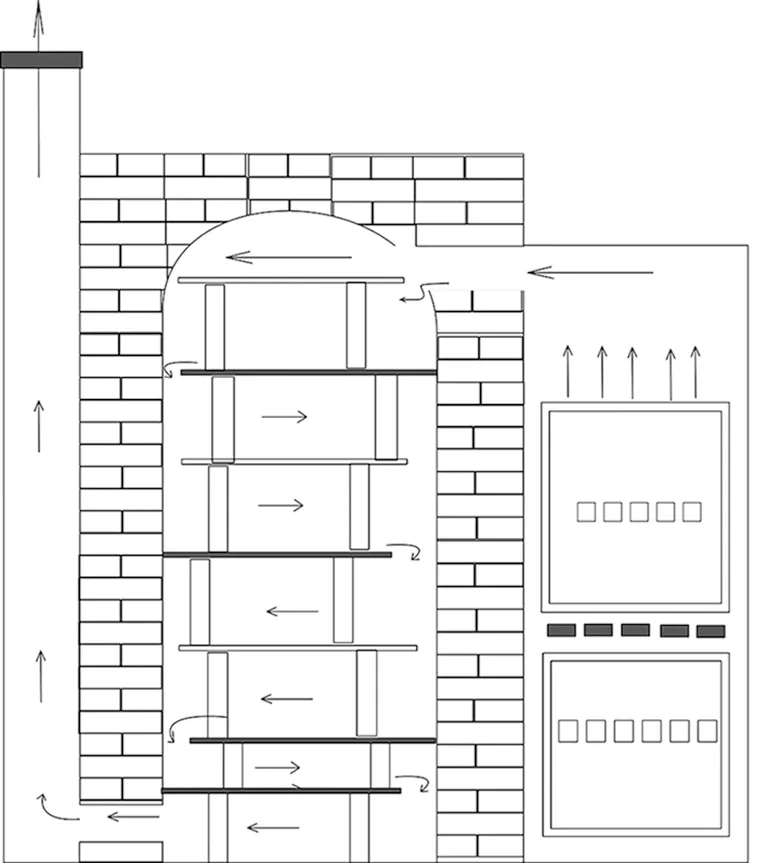

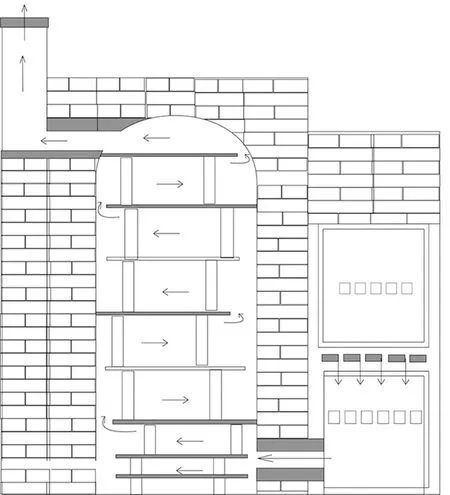

1.3 创新拓展期

随着现代工业的发展,气窑与电窑相继出现,陶瓷机械化生产也替代了传统手工生产。以量大著称的龙窑烧成慢慢被现代化烧成所替代,这对传统柴烧工艺影响较大,大众化烧成方式转变为小众化手工作坊,追求完美无瑕的匣钵罩烧被追求落灰与火痕的裸烧所替代,人们开始在传统柴烧基础上进行探索与窑体改良。产品的裸烧工艺是这个时期的亮点,追求坯体表面的肌理效果是艺术家们思考的问题,火路、支钉、拉火痕等成为这个时代烧成工艺中常用名词。现代小柴窑既要侧重烧成效果又要考虑环保,现有的柴窑大都以日下部正和的高效无烟柴窑为主,分为直焰与倒焰两种(如图4、图5),这种的高效无烟柴窑体积大大减小,烧成室多为一个立方米左右的单窑室,进柴口分上下两个。在800℃左右时通常使用下面的进柴口,高温阶段使用上面的进柴口,这也是避开高温阶段迅猛火路直接进入窑室,火的路径控制是现代柴烧工艺的侧重点。合理利用碳化硅板的摆放让窑室向高度方向发展,硅板的摆放呈s型,也就决定火路的走势是呈曲线上升,坯体接触火面更加全面,同时能更科学地利用资源和减少污染[4]。为了增加丰富的柴烧效果,社会上还出现舞焰柴窑,窑室内壁由耐火砖组成长短不一的凸凹面。这主要是为控制火焰路径与火的起伏频率而设计的,其对经过的火焰产生一定的阻力,让流动的火焰有个急缓波动的节奏而发生上下起伏的舞动感,致使坯体上易产生丰富的釉面效果。

图4 现代倒焰柴烧火路示意图

图5 现代直焰柴烧火路示意图

2 柴烧工艺的多元性表达

2.1 包容性

柴烧工艺的传承与创新,在烧成方法上也是灵活多变的,具有很强的包容性。这也是传统与现代在烧成工艺方面的分水岭。柴烧工艺的包容性体现在烧制过程中可以允许有其他助燃元素或微量化学成分融进来,其瞬间产生的热量与反应在体型牢固的柴窑中一般不会产生较大的影响,这与柴烧艺术家们勇于探索的精神分不开。首先是柴烧中的盐烧效果。盐烧的发现可以说是偶然,用海边拾来的木材烧制出来的产品表面呈现丰富的晶斑效果,这其实是Na元素的结晶体,食盐在通电熔融状态下Cl2与2Na分离,即2NaCl(熔融通电)=2Na+Cl2↑。根据这一原理,柴烧艺术家反复尝试,发现海盐的妙处,在后面的柴烧中开始有意识地向木材或燃烧室内喷洒食盐,但易挥发的Cl元素对人体还是有一定的危害,在实际应用中并没有普及。后来在盐烧工艺的基础上发展了苏打烧,苏打烧制过程与盐烧基本相同,是在烧到高温阶段向窑内喷洒小苏打的液体,其加热后分解方程式是:2NaHCO3(加热)=Na2CO3+H2O+CO2↑,产生的Na2CO3+H2O在坯体上留下绚丽的色斑效果,形成了苏打作品独特的结晶釉面效果,会形成丰富的釉里红特效。

2.2 灵活易控性

柴烧工艺最大的亮点就是在灵活易控方面。根据柴窑的结构原理结合对火路的理解,在烧窑过程中可以灵活改变每个阶段的烧成曲线,这体现了对柴烧工艺的驾驭程度。拉火痕是现代柴烧工艺创新的一面,在1200℃左右关闭烟囱闸板,根据需要有节奏的打开窑室周边观火口,让火苗从这里穿出,其实也就是在固定时间内改变火路,这样会让坯体表面生成像被风吹过的沙丘重叠质感,形成较为多层次的画面效果。扬灰也是时代名词,在800~1200℃之间,对集碳区用长铁铲在里面来回拨动,目的就是让这些灰进入窑室,增加落灰量,产生足量的釉质效果。一窑需要的时间基本上在72小时左右,如图6。但一些艺术家为了达到某种效果,时间跨度更长,这同时对坯体的烧成率也是个考验,比如茶壶类,容易被集釉封着出现壶盖打不开等现象。真正能让坯体呈现丰富绚丽的色调还是要归功于还原,还原有小还原与大还原之分,主要让坯体在缺氧情况下进行闷烧,窑室的坯体在缺氧状态下会生成一定的斑驳结晶画面,形成珍贵的橙红效果以及多层次的金属质感。一窑下来,仅大小还原就要3~5次。神奇的柴烧效果丰富了现代陶艺语言,反映了艺术在更高层次的回归[5]。

图6 柴烧72小时的烧成曲线

3 未来柴烧工艺的发展

现代柴烧产品被形容为“雨过天晴云破处”,冷暖色调混合展现。柴烧产品看似粗犷,实藏内敛,在生活陶艺领域,融合了当代的茶艺与花道文化,与日本的诧寂美学形成呼应,其表面上的火痕、凤眼、流釉、飞白以及粉金、樱花粉等效果受到各界人士的喜好。顺其自然,遵从自然,是对现代柴窑工艺烧制最好的诠释。随着数字时代的到来,柴烧工艺朝着少而精方向发展,很大程度上受市场影响,柴烧作品表现形式也日趋多样化,慢慢与绘画、釉水、精雕等结合起来,成型工艺也不一定局限于手工制作,朝着可以量化的注浆、辊压等形式发展,柴烧效果已经成为陶瓷产品一种独特的装饰手法。另外,陶瓷院校或艺术院校将手工产品制作纳入人才培养方案中,柴烧实训日渐成熟,三创视域下从事柴烧创业的队伍也逐渐形成规模,以景德镇、德化为例,每年都有大量的青年学者留下来从事柴烧行业,烧成过程中融进更多的手法,使柴烧工艺向多元化发展,市场前景一片看好。“柴烧热”在各个陶瓷产区掀起,但在经济利益的冲击下难免一些人“为了柴烧而柴烧”,只关注柴烧带来的热度和经济效益,而忽视柴烧工艺的自我表达与探索。

3.1 遵循柴烧工艺的特性

现代柴烧工艺作为一种烧制方式,有其他烧制方式达不到的优点,具有很强的包容性。但并不表示万物皆可用之,同时它也有缺点,因此要正视现代柴烧的特性。对于现代柴烧作品来说,也是对柴烧工艺这一技能的技术性应用,拉火痕、扬灰、苏打辅助等烧成都是对该工艺的灵活创新运用。这里面有个“度”和“点”的问题,好的作品就像熬粥一样,慢熬长炖,每次进柴量都要适量适中,升温不仅靠投柴量来控制,而且灵活调节进氧口大小才是升温的关键,如果一味追求特殊效果,进氧口没有灵活控制,导致落灰区过多集碳,烟囱抽力过大等,都会导致坯体变形、灰釉过多流动致坯体粘板等诸多问题。低温阶段扬灰基本上没什么效果,也留不住太多的落灰。拉火痕是在坯体釉面玻化时最佳,这时候拉火痕会产生釉动、釉变的效果。温度也是在1200~1330℃之间最佳,也就是釉动与结晶体产生与变化时间不会太长,有个缓冲阶段,反复升温与降温,有助于坯体表面效果的稳定,防止持久高温灰釉粘板现象。何时还原、何时扬灰都是讲究时间段的,一些从事柴烧的匠人们总会把烧成时间延长,温度提高,以为这样能激发柴烧产品的特殊效果,其实违背了火与土固有的本性,过高的温度,超过黏土的熔点,产品会易碎或变形。

3.2 挖掘土与火的本体语言

烧成工艺不断的演变反映了人们的诸多需求,其产生和发展都有自己独特的本体语言。作为现代柴烧产品基本上使用的是具有各种特色的陶土,其矿物成分复杂,主要是由水云母、高岭石、蒙脱石、石英及长石所组成的砂质黏土。其化学成分与高岭土、膨润土相比,Al2O3含量较低,SiO2、Fe2O3含量较高,常呈浅灰色、黄色、紫色等,经过高温柴烧唤醒黏土中金属呈色,使柴烧产品呈现出的惊人画面。火中夹杂的微量元素与木材有直接的关系,影响着窑室的气氛,黏土中的金属元素的含量直接影响坯体烧成的色泽与肌理,高温状态下各种金属元素互相产生化学反应,都会呈现独有的效果。很多柴烧效果不仅与烧成工艺有关,黏土的金属含量也起到决定性的作用,它是生成柴烧丰富画面的基础,所以很多从事柴烧的艺术家善于去发现寻找与黏土相结合的各种可能,如海沙,金属砂以及各种矿物、熟料等,敢于走向自然去不断探索与试验。在烧成燃料方面也要善于挖掘,松木含油脂多,形成灰釉效果较为明显,南方的荔枝木、番石榴,台湾的相思木等含矿物元素较多,会产生滴翠青釉、亚光沙金白、粉金等效果,竹子燃烧速度快,产生的火苗较长,适合做拉火痕效果。柴烧及其工艺注重对本体材料语言的研究运用,强调创作过程中独特的心理感受及偶然性的认同。

3.3 创新是发展的关键

现代柴烧工艺虽然在控制火路与烧成曲线方面都达到前所未有的突破,也得到有效的传承,但还是存在很多短板:比如排烟问题,与国家提倡环保不相符;持久投柴问题,对烧窑者的身心健康是个考验。“传统工艺在演变的历史流程中不是把过去已有的东西无限地延续,它的规律是永远处于创造之中”[6]。柴烧工艺中还有许多亟待解决和克服的问题。目前建设的小柴窑虽然有“无烟”技术,但浓烟还是存在,环保问题依然严峻,这是摆在柴烧创造者面前的一大难题。值得欣慰的是德国现代自动下料颗粒烧设备被逐渐应用到柴窑烧成中,该设备燃粒是各种木材合成的,呈颗粒状,可以灵活设置投料时间与投料量,合成的木材颗粒具有可燃度高、排烟少等特点,能有效减轻日夜加柴的辛劳。由于合成木材颗粒通常是杂木,含油较少,对柴烧产品的成色有很大影响,通常晚上采取颗粒烧制,白天依然运用人工投柴。当然,减少排烟方面也在有序进行,水汽与喷雾装置也在尝试应用于烟囱位置,主要是在烟气上升的烟道内设置水喷雾装置来捕集粉尘。这在一定程度上减少了浓烟排放量,淡化烟雾密度,但具体实施起来难度较大,这与通过柴烧工艺融进各种烧法有一定的冲突。因为水汽与喷雾装置减缓烟囱的抽力,会产生燃烧不彻底、升温速度慢等问题,设想与构思是创新的关键,希望这一技术能早日得到应用。

4 结语

柴烧工艺可以说是先民发明的一项工艺成果,随着历史的演变进行着不同程度的新陈代谢,它见证了中国几千年的文明发展史。随着现代艺术思潮的兴起,很多艺术家热衷于柴烧带来的梦幻般的惊喜,吸引越来越多人参与其中,特别是东南亚柴烧艺术在国内的多方展示与宣传,拓展了国内柴烧者视野,更激励着新一代青年投身于柴烧行业。当然,环保问题依然是该工艺有待改进与提高的地方,呼吁广大柴烧爱好者积极运用现代科技技术来提升柴烧工艺,为新时代的柴烧注入新的活力。