回采面CO2致裂增透与煤体注碱同步治理硫化氢技术研究

张树丰

(晋能控股装备制造集团 赵庄煤业有限责任公司,山西 长治 046600)

在开采有硫化氢赋存的煤层时,煤层中的硫化氢会大量溢出,而硫化氢是煤矿有毒有害气体之一,毒性强,对人体有很大的危害。采掘作业人员接触低浓度的硫化氢,会造成眼睛红肿和呼吸道不适,吸入少量高浓度的硫化氢便可以导致在短时间内死亡[1]。硫化氢还会腐蚀井下机械设备[2]。对硫化氢的研究最早起源于20世纪50年代初,苏联对顿巴斯矿区煤矿中出现的硫化氢进行防治并取得了成效。国内外当前的主要防治措施有增加风量和喷洒碱性溶液等。高宏[3]针对回采工作面硫化氢涌出问题,采用多排钻孔注碱液拦截硫化氢的方法,使回风流硫化氢体积分数降低了61.32%;李树刚等[4]为了提高碱液的吸收率,通过试验方法对碱液进行改进,得到硫化氢治理改进碱液的最佳配比;孟庆安[5]提出在煤层注碳酸氢钠溶液的方法进行硫化氢治理,并对注液参数进行优化,取得良好效果;张戈等[6-7]针对硫化氢涌出的影响因素和扩散规律,采用正对支架放煤口喷洒吸收液、放煤口下风侧拦截喷洒吸收液的措施进行治理,硫化氢降低效率达到86.1%;杨宏伟等[8]针对硫化氢的治理提出了长钻孔注碱液、采煤机喷雾、风帘引排等综合治理方法,不同程度上降低了硫化氢的体积分数。对于低透气性煤层,液态CO2致裂技术可以增加煤层透气性,强化瓦斯抽采效果。如赵丹等[9]的研究试验结果表明:经CO2相变爆破后,煤层透气性系数提高显著,瓦斯抽采体积分数提高了73.7%.李栋[10]通过玉溪煤矿CO2增透实验得出结论,CO2气相爆破预裂提高了瓦斯抽采浓度和抽采量。但是对于低透气性煤层的硫化氢治理研究较少,因此如何在增透煤层的同时,同步治理硫化氢是一个值得研究的课题。

1 工程概况

山西晋煤集团临汾晋牛煤矿投资有限责任公司批采2~11号煤层,其中2号、9+10+11号煤层为可采煤层,其他煤层为不可采煤层。晋牛煤矿前期开采9+10+11号煤层,后期开采9+10+11号煤层和2号煤层,矿井瓦斯等级鉴定为低瓦斯矿井。9+10+11号煤层钻孔流量衰减系数为0.381 8 d-1,透气性系数为0.096 m2/ (MPa2·d),属较难抽放煤层。主采煤层井下工作面回采过程中,在工作面及其回风巷道等地点有强烈刺激性气体涌出,1303回采工作面割煤时最大硫化氢体积分数达61×10-6,部分有水涌出的地点,有大量的黄色或白色絮状物晶体析出,井下作业人员经常有头晕、恶心、呼吸困难等现象,严重影响井下作业人员身体健康及生命安全。

因此,提出了在回采工作面采用CO2预裂爆破增透和煤体注碱液治理硫化氢同步进行的方案。

2 CO2致裂措施

研究液态CO2相变致裂煤层强化增透技术,分析致裂增透效果,确定增透范围内的应力变化和渗透率变化情况,增加煤层裂隙及透气性,进而在注液孔中注入碱液,降低硫化氢体积分数,为工作面的安全生产提供保障。

2.1 CO2相变致裂技术

2.1.1 CO2致裂装备

CO2致裂器是一种新型的用于煤炭开采的致裂设备,与传统的火药爆破器材不同,CO2致裂器由高强度的可以重复使用的充装液态CO2的金属管、加热器(发热装置)、定压泄能机构等组成。将致裂器置于煤体钻孔内,使用发爆器启动加热器,加热使内部的液态CO2成为气体,管道中压力持续增大压迫定压泄能机构,使其中的定压卸能片破断,随后释放出体积扩大600倍、压力达到300 MPa的CO2气体,进行爆破致裂。

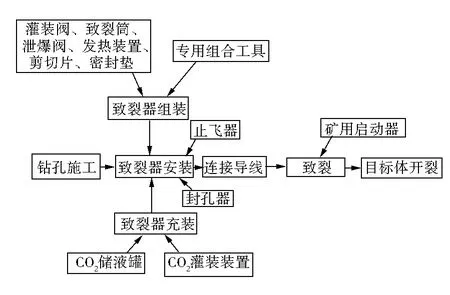

2.1.2 工艺流程

为了满足CO2致裂器的现场使用,需完成钻孔施工,CO2致裂器的组装、充装、固定以及起爆、回收等多个工艺流程,见图1.

图1 CO2致裂器工艺流程示意

2.2 工艺流程

2.2.1 致裂增透设计

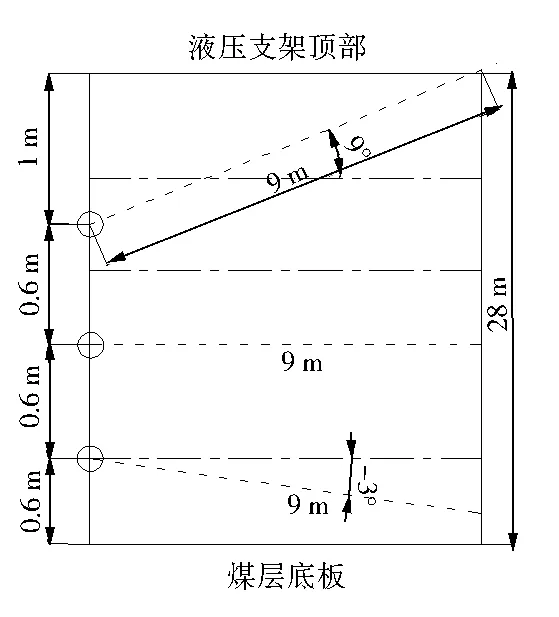

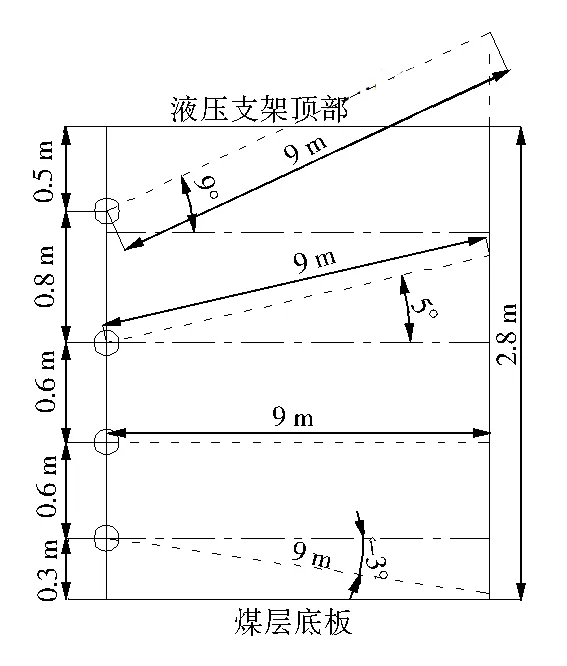

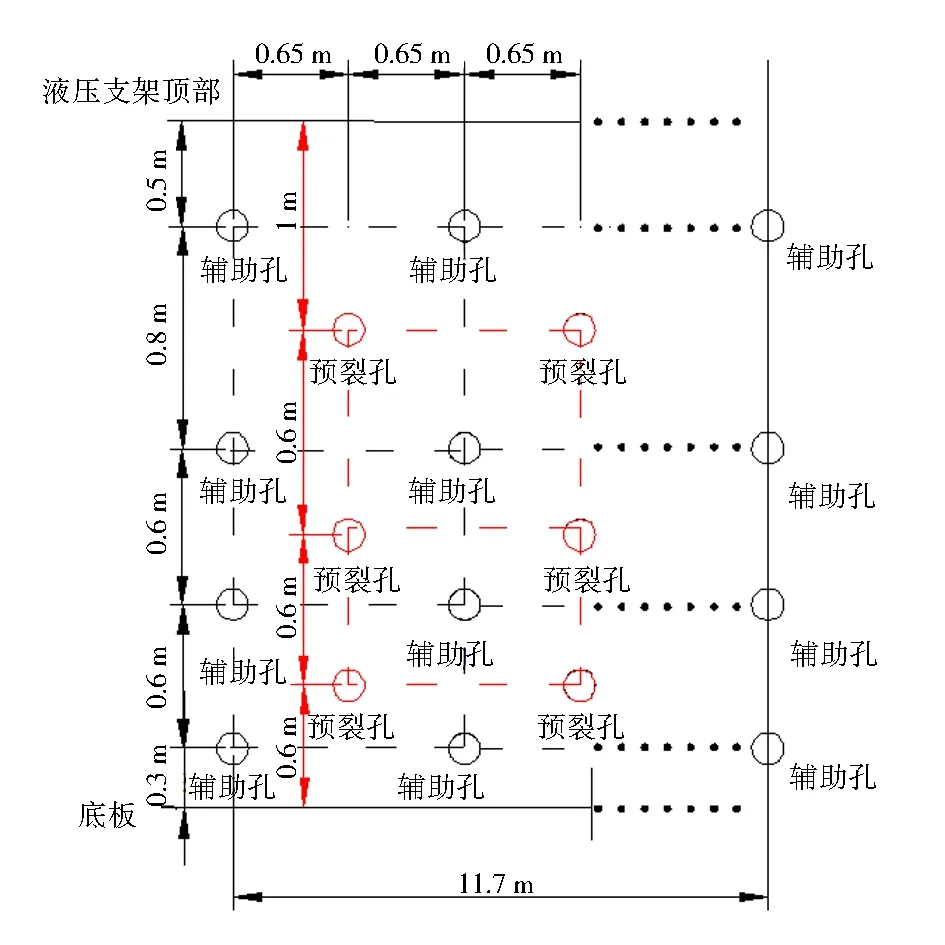

致裂钻孔布置剖面图见图2和图3,平面图见图4.辅助孔与裂隙孔间距0.65 m,第一个辅助孔到最后一个辅助孔间距11.7 m.

图2 预裂钻孔布置剖面图

图3 辅助钻孔布置剖面图

图4 预裂钻孔和辅助钻孔布置平面图

由于1303回采工作面80~90号支架处硫化氢体积分数较大,所以在这个区间进行CO2致裂增透试验。设计钻孔布置见图2~图4,上排辅助孔距液压支架顶部0.5 m,下排辅助孔距底板0.3 m.钻孔长度均为9 m.预裂孔爆破完后,在预裂孔中注碱液。共施工辅助孔40个,孔径42 mm;预裂孔27个,孔径50 mm.

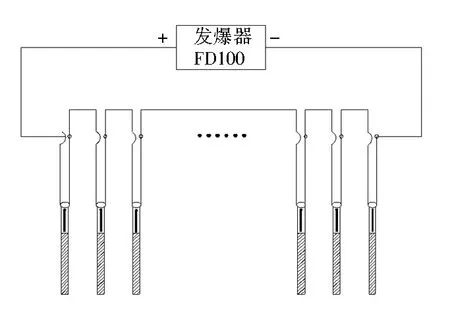

2.2.2 致裂起爆

CO2致裂器可以多根同时起爆,每个钻孔中致裂器以串联的方式链接(致裂器没有正负极),孔和孔之间以串联方式连接如图5所示。同时起爆3个预裂孔,起爆后利用预裂孔注碱液,然后再起爆3个预裂孔,再注碱液,起爆和注碱液交替进行。注当前的3个注液孔时,前后的两列钻孔用胶囊封孔器密封。

图5 致裂器起爆连线图

2.2.3 哑炮处理

当发生哑炮时,先将发爆器端的炮线从发爆器上取下,短接,等待5 min后,用专用工具将致裂器放气即可。

3 钻孔注碱液工艺流程

根据硫化氢体积分数监测结果,确定打钻范围为70号支架到回风巷处,共12组48个钻孔。

3.1 碱液配制

碱液由水和碳酸钠配制,水由井下供水管路引出。碳酸钠和水质量比为1.5∶98.5,配制成1.5%的碳酸钠水溶液。配制时应使碳酸钠充分溶解,可加入适量煤尘抑制剂(或洗衣粉),将溶液混合均匀。

3.2 封孔及注碱液

同一组5个钻孔全部施工完毕后,封孔,利用三通连接同一组的5个钻孔同时注碱液,进而吸收煤层卸压区硫化氢。采用封孔器封孔,封孔长度为3 m.具体操作步骤为:首先通过三通快速接头将液压管路与自动膨胀式封孔管连接起来(连接时先将阀门关闭),将连接好的封孔管插入施工好的钻孔,封孔器必须全部插入钻孔内,以保证注碱液效果。注碱液压力控制在2.5 MPa以下。

3.3 停止注液条件

1) 当出现煤层从裂隙中大量跑水,压力表急速下降的情况。

2) 4个孔必须同时注碱液,当某个孔大量跑水时,关掉此孔阀门。

3) 每组钻孔(4个)注液完成后,停顿15 min,待碱液充分吸收后,再拔出封孔器进行下一组封孔。

4 CO2致裂及注碱液效果分析

2022年12月12日对回采面实施了CO2致裂增透实验,爆破共进行了2组,对爆破后钻孔注碱液,注液量为1.5 m3.爆破增加了煤层裂隙,使一部分硫化氢得到了释放,在一定程度上降低了煤层中的硫化氢。

通过考察采煤机运转时硫化氢体积分数分析钻孔注液的效果,监测显示硫化氢体积分数总体较注液前降低,注液前回风硫化氢体积分数峰值61×10-6,注液后峰值为21×10-6,说明浅孔注液起到了良好的效果,硫化氢体积分数降低比例为65.57%.

5 结 语

1) 采用液态CO2致裂煤层强化增透,增加煤层裂隙及透气性,使一部分硫化氢得到了释放。于此同时,在致裂孔中注入碱液,使碱液进入煤层裂隙深处,与更多的硫化氢反应,达到降低硫化氢体积分数的目的。

2) 通过在1303回采工作面对工作面迎头煤体进行CO2致裂增透与注碱,硫化氢体积分数降低比例为65.67%,治理效果显著。