含软弱夹层煤巷滑移机理及其控制方法研究

刘 志,杨 鹏

(1.山西忻州神达能源集团有限公司,山西 忻州 034000;2.忻州神达安全技术综合服务有限公司,山西 忻州 034000)

近年来随着我国采煤技术的不断发展,针对厚煤层的开采广泛采用大采高综采工艺[1-3],而煤巷围岩稳定性控制问题一直是矿山企业关注的重点[4-5]。在这方面的研究中,关丙火等在矿压规律研究的基础上,提出了超大采高工作面顶板灾害综合预警与防治技术[6];田春阳等研究了深部大采高沿空掘巷窄煤柱合理宽度确定方法,并针对性地提出了锚杆索喷联合控制技术[7];张志忠针对巷道围岩变形量较大的问题,提出对巷道顶板和两帮进行了加强支护的围岩变形控制方法[8]。目前,针对大采高巷道围岩控制主要集中在顶板防治与巷道加强支护方面,对于含软弱夹层煤巷围岩控制研究提及较少。为此,本文针对含软弱夹层煤巷围岩这类复杂条件,在研究巷道围岩变形及应力分布特征的基础上,阐明帮部煤体滑移机理,并提出了可靠的煤巷围岩控制方法,以实现工作面安全高效开采。

1 工作面概况

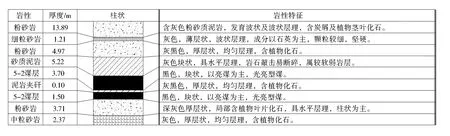

某矿85207工作面回采5-2煤层,平均厚6.51 m,倾角1°~3°,中下部普遍含1层泥岩夹矸,厚度0.1 m,工作面采用综采一次采全高、后退式全部垮落法管理顶板。85207工作面西侧为85205工作面,该工作面长1 735 m、宽315 m.85205工作面东侧为85205主运巷,两工作面之间留设15~19 m宽度的区段煤柱,煤岩体综合柱状图如图1所示。

图1 煤岩体综合柱状图

85207回风巷位于该工作面西侧,巷道沿煤层底板掘进,泥岩夹层距巷道底板1.5 m左右,泥岩夹层构成了巷道的软弱夹层,当受潮或遇水时软化挤出,巷道两帮表现出明显的滑移变形,如图2所示。针对含软弱夹层巷道变形问题,研究巷道变形特征及其帮部煤体滑移机理,并提出可靠的围岩控制技术,对保障工作面安全回采及提高煤炭资源采出率至关重要。

图2 含泥岩夹层巷道帮部煤体破坏情况

2 巷道围岩变形及应力分布特征

2.1 监测方案

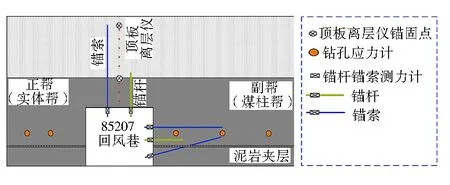

为研究含泥岩夹层巷道围岩变形特征及矿压显现规律,在85207回风巷内布置测站对巷道表面位移、锚杆受力情况及钻孔应力变化情况进行了监测,巷道内共布置1号与2号两个测站,测站间距为100 m,第一个测站距离切眼100 m,第二个测站距离切眼200 m.回风巷内监测点布置情况如图3所示。

图3 巷道监测布置图

2.2 监测结果分析

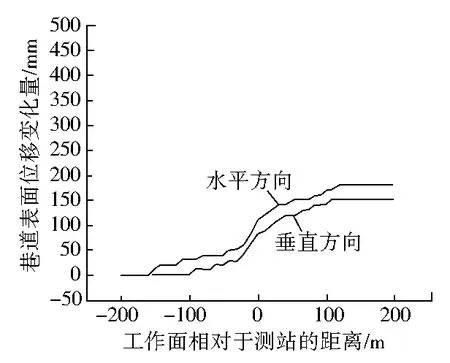

1) 巷道围岩表面位移监测结果。85207回风巷表面位移变化情况如图4所示。在工作面推至相对于测站-150 m时开始受到工作面回采影响,巷道围岩变形开始增加,最终巷道垂直方向收敛变形量达156 mm,水平方向收敛变形量达175 mm,说明在工作面回采过程中,85207回风巷整体围岩变形明显。

图4 85207回风巷表面位移监测结果

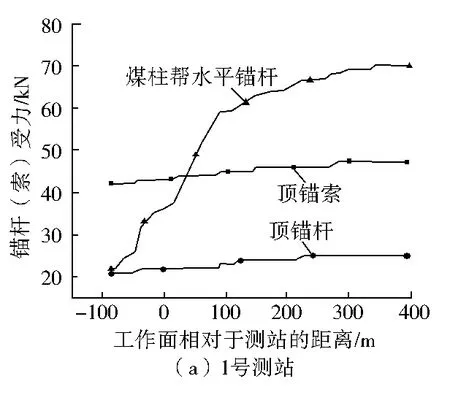

2) 锚杆(索)受力监测结果。85207回风巷锚杆(索)受力情况如图5所示。随工作面回采时顶板锚杆及锚索托锚力增加幅度不大,说明巷道顶板支护效果较好;煤柱帮水平锚杆、水平锚索及斜穿锚索受力曲线变化较大,主要是由泥岩夹层滑动所造成。当工作面回采至2号测站位置时(工作面相对于2号测站0 m),煤柱泥岩夹层上部煤体滑移方向改变,上部煤体由向85207回风巷内滑移转变为向85205工作面采空区滑移,导致斜穿锚索托锚力先增加后减小。

图5 回风巷锚杆(索)受力监测结果

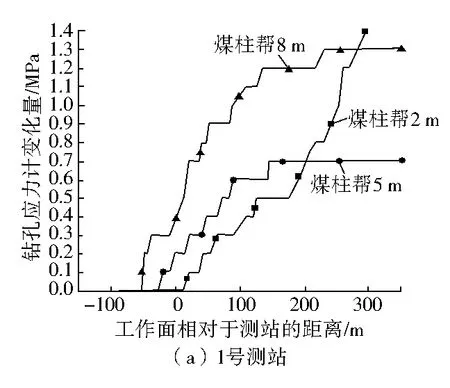

3) 钻孔应力计监测结果。85207回风巷煤柱帮钻孔应力计监测结果如图6所示。当工作面相对于测站-50~0 m时,85207回风巷煤柱帮开始受到工作面超前支承压力的影响,钻孔应力开始增加。当工作面回采超过测站300 m时,钻孔应力趋于稳定。所有的钻孔应力计数值全部增加,且增加的幅度较小,最大的增幅为1.4 MPa,可以看出煤柱帮塑性区范围小于2 m.

图6 85207回风巷煤柱帮钻孔应力计数据变化值曲线

综合分析,随回采工作面推进,巷道围岩表现为缓慢-快速-平稳波动变形特征,最大水平位移可达175 mm;煤柱帮斜穿锚索受力表现为先增加后减小变化特征,峰值点出现在工作面推至2号监测位置,约为63.5 MPa,同时该位置对应的工作面巷道煤柱帮泥岩夹层上部煤体滑移方向改变,由向巷道内滑移转变为向采空区方向滑移;受软弱夹层的影响,煤柱帮2 m范围内将发生失稳,需引起足够重视。

3 工作面巷道帮部煤体滑移机理分析

根据前述现场监测结果,工作面回风巷含泥岩夹层帮部煤体滑移特征可分为以下三个阶段。

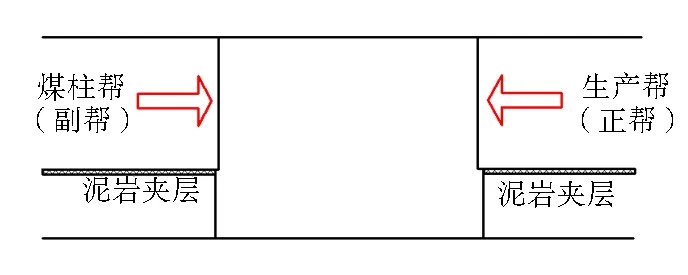

1) 巷道掘进阶段。巷道掘进时帮部煤体滑移特征如图7所示。在本阶段相邻工作面尚未回采,此时回风巷围岩变形主要表现为顶板下沉量整体较小,煤柱帮(副帮)与巷道生产帮(正帮)泥岩夹层上部煤体向巷道内部滑动。

图7 巷道掘进阶段帮部煤体滑移示意

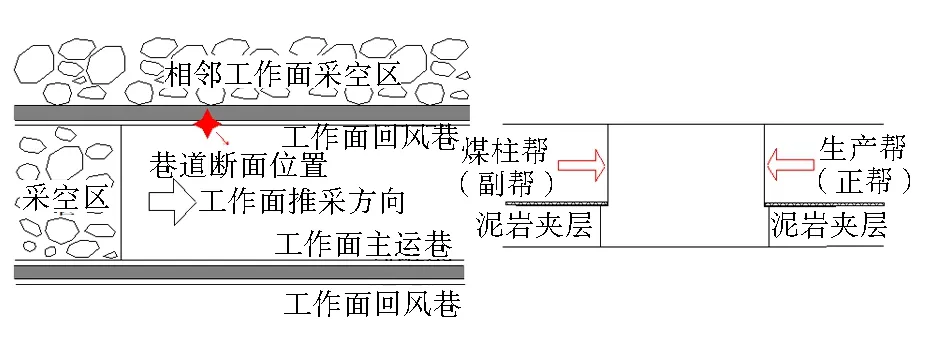

2) 相邻工作面回采影响阶段。相邻工作面回采时帮部煤体滑移特征如图8所示。当相邻工作面回采至观测位置,回风巷煤柱帮(副帮)泥岩夹层上部煤体改变滑动方向,开始向相邻工作面采空区方向滑移,表现为前述煤柱帮(副帮)斜穿锚索托锚力由增加改变为减少,当相邻工作面回采超过巷道观测位置300 m,回风巷煤柱帮(副帮)煤体滑移基本达到稳定。

3) 本工作面回采影响阶段。本工作面回采时帮部煤体滑移特征如图9所示。本工作面回采时,巷道观测位置受本工作面超前压力影响,工作面超前观测点150 m时,巷道煤柱帮(副帮)泥岩夹层上部煤体滑移方向再次改变,煤体向巷道内滑移。

图9 本工作面回采影响阶段帮部煤体滑移特征

通过上述分析,帮部煤体滑移原因有两方面:①直接顶压缩伸长变形带动区段煤柱整体向相邻工作面采空区滑移,造成回采巷煤柱帮上部煤体滑移;②帮部泥岩夹层上下部煤体高度不一致,导致上下煤体呈现出相对错动滑移趋势。工作面回风巷煤柱帮煤体滑移量受上部直接顶水平变形影响,回风巷煤柱帮上部煤体滑移量等于上部直接顶水平变形量。通过减少工作面回风巷煤柱帮(副帮)上部直接顶水平变形量,即可减少回风巷煤柱帮(副帮)煤体滑移量。对此,提出对相邻工作面主运巷上部直接顶及基本顶断顶,通过降低上部岩层重量减少直接顶水平变形量。

4 巷道帮部煤体滑移控制方法

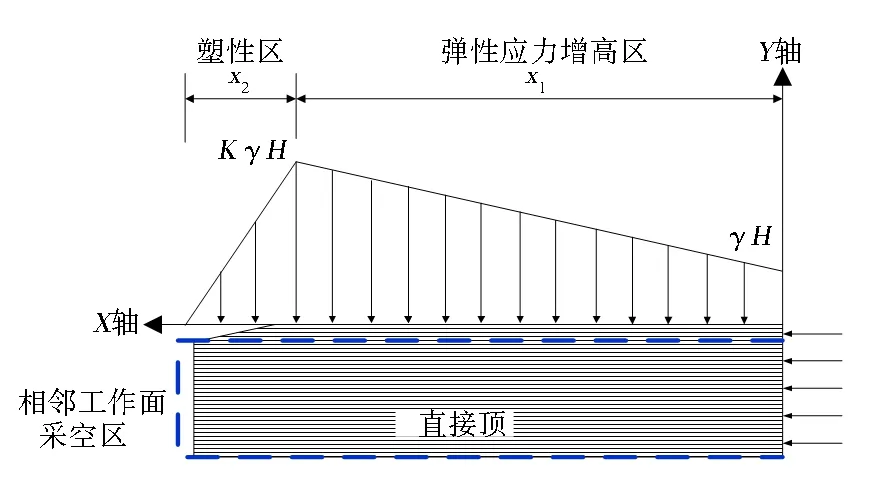

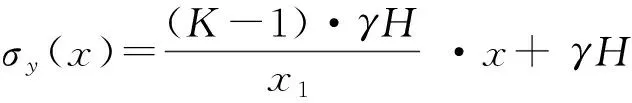

通过提前对相邻工作面回采巷道上部断顶,相邻工作面回采后,建立直接顶垂直方向受力分析图,如图10所示。应力重新分布并在直接顶上部形成垂直压力,直接顶在采空区边缘形成破碎区、塑性区及弹性区三部分。

图10 相邻工作面回采后直接顶受力图

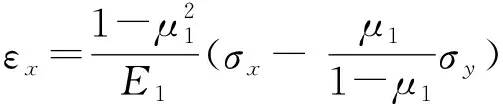

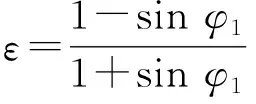

直接顶弹性应力增高区部分受力模型为弹性力学平面应变问题范畴,求解弹性应力增高区范围内直接顶水平方向应变计算式为:

(1)

式中:E1为直接顶的弹性模量;μ1为直接顶泊松比;σx为直接顶承受的水平应力;σy为直接顶承受的垂直应力。

水平应力σx与垂直应力σy的关系为:

σx=εσy

(2)

(3)

式中:ε为三轴应力系数或侧压系数;φ1为直接顶摩擦角,(°).

根据图10所示力学模型,得出σy(x)函数表达式与坐标x的关系为:

(4)

在弹性应力增高区范围内,(0~x)范围内按照均布载荷计算,均布载荷计算式为:

(5)

将x=0时,σy(0)计算式为:

σy(0)=γH

(6)

式中:γ为上覆岩层平均重力密度,kN/m3;H为直接顶埋深,m;K为直接顶承受的垂直应力集中系数;x为X轴上某点距离原点的水平距离,m.

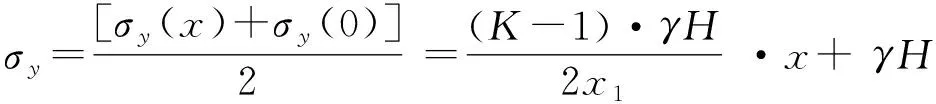

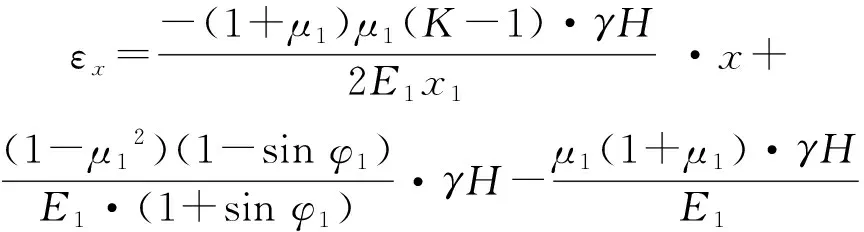

将式(2)~式(6)带入式(1),可得直接顶水平方向应变计算式:

(7)

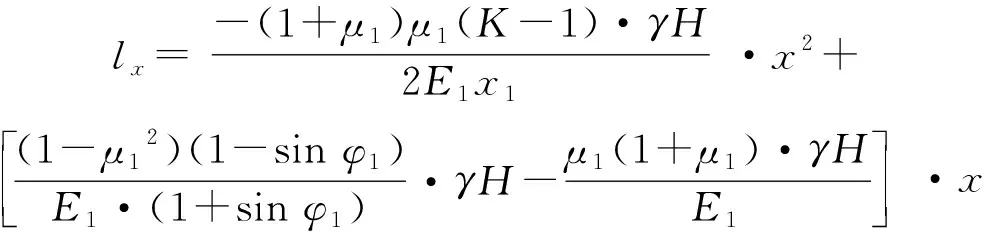

直接顶水平方向变形量计算式为:

lx=xεx

(8)

式中:lx为直接顶水平方向变形量,m.

将式(7)带入式(8),可得:

(9)

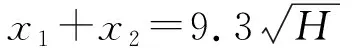

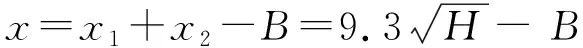

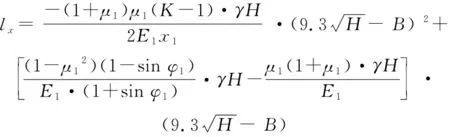

超前支承压力影响区范围包括塑性区宽度x1与弹性应力增高区宽度x2,两者关系为:

(10)

式中:H为直接顶埋深,m.

设区段煤柱宽度为B,对应的回风巷煤柱帮上部直接顶水平变形量为:

(11)

将式(11)带入式(9)可得回风巷煤柱帮上部直接顶水平变形量计算式为:

(12)

该矿直接顶粉砂岩u1=0.25,γ=25 kN/m3,直接顶高度h=4.8 m,直接顶弹性模量E=36 GPa,直接顶埋深H=248 m,应力集中系数K=5.采取断顶措施后x2=1.0 m,将区段煤柱宽度分别取值15 m、17 m、19 m,将上述参数带入式(12),可得到回风巷煤柱帮上部直接顶水平变形量分别为:16.2 mm、15.4 mm、14.9 mm.可以看出,结合现场实际的煤柱留设尺寸,计算得到的回采巷道煤柱帮朝向相邻工作面采空区的滑移量整体较小,满足工作面安全生产要求。

综合分析表明,对相邻工作面主运巷上部直接顶及基本顶断顶,通过降低上部岩层重量减少直接顶水平变形量是可行的,可以有效控制含软弱夹层煤壁变形发展。

5 结 语

1) 随回采工作面推进,巷道围岩表现为缓慢-快速-平稳波动变形特征,煤柱帮斜穿锚索受力表现为先增加后减小的变化特征,工作面巷道煤柱帮泥岩夹层上部煤体滑移方向也会随之发生转变,煤柱帮2 m范围内有发生失稳风险,需引起足够重视。

2) 帮部煤体滑移主要由直接顶压缩伸长变形带动区段煤柱整体向相邻工作面采空区滑移,受软弱夹层影响,使上下煤体呈现出相对错动滑移特征。

3) 研究提出对相邻工作面主运巷上部直接顶及基本顶断顶,减少回风巷煤柱帮煤体滑移量围岩控制方法,可实现软弱夹层巷道煤壁变形有效控制。