扣式电池自动注液机方案设计

孙法炯,王 昉

(珠海市至力电池有限公司,广东珠海 519002)

传统的扣式电池主要应用手工注液的方法,这种生产方式不仅浪费实际的生产时间,也很难依靠人工保证精确的注液量。为提升电池的生产质量,基于当前自动化技术的应用和发展趋势,可依据注液自动化的原理,研发具有自动化性能和优势的注液机来保障电池的生产效果,对扣式电池自动注液机方案进行研究分析,对降低扣式电池生产成本,提升生产质量具有积极的意义。

1 扣式电池的注液结构

注液结构是扣式电池生产依赖的重要结构,参考锂电池自动注液机的工作原理,可用负压倒吸式的注液机实现电池的注液生产。这种注液机能够在低于常压的气体压力状态下,将电池内部抽成真空,然后借助外界大气压将电池液压进电池盒。文章在对扣式电池的自动注液机进行设计时,主要考虑扣式电池产品的特点,基于扣式电池应用中存在的容易因密封性问题而导致电池受到电解液腐蚀的情况,提出了一种开放式的注液密封结构,实现扣式电池的开放式注液,从而进一步简化扣式电池的生产制造流程,也能够保障扣式电池良好的密封性特点,提升扣式电池的质量[1]。

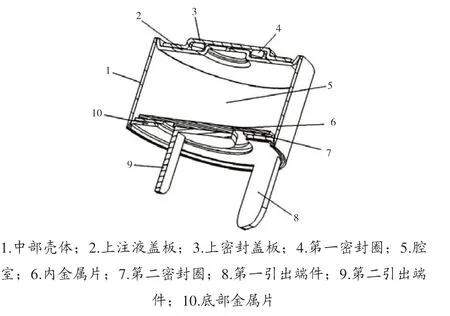

这种开放式的注液密封结构,由中部壳体、上注液盖板、第一密封圈、上密封盖板以及下密封盖板构成。该结构主要以激光焊接的方式实现连接,其中,由不锈钢以冲压成型的方式制成的上注液盖板与中部壳体顶部连接,下密封盖板组件与中部壳体底部连接,由上注液盖板、中部壳体以及下密封盖板组件可以构成腔室。上注液盖板的中部设有第一凸起,第一凸起中间留有注液口,将第一密封圈放入上注液盖板的顶部,将盖板设置在上注液盖板的顶部,将第一密封圈压紧后,就可以达到密封的效果。而下密封盖板组件主要由底部金属片、第二密封圈、内金属片构成。底部金属片在中部壳体的底部连接,由第二密封圈将内金属片与底部金属片连接起来,底部金属片的中部也留有通孔,能够让内金属片的底部从通孔中露出(图1)。

图1 开放式注液结构

2 自动注液机优化设计

结合当前自动化技术的发展趋势和特点,将自动化技术的原理与扣式电池的注液结构联系起来,以设计自动注液机的方式用于扣式电池的生产制造,注重提升扣式电池的生产效率,兼顾扣式电池的使用质量和安全,能够在提升扣式电池生产效益的同时,降低用于扣式电池生产制造的成本。基于此,对扣式电池自动注液机进行优化设计,结合自动化技术的原理,主要从以下几个方面来入手。

2.1 机械设计

以实现注液自动化为主要目的,对自动注液机的优化设计应从注液机的机械设计入手,以创新机械运行过程的方式,提升注液机使用性能和效益。在充分考虑扣式电池生产制造要求的情况下,从机械角度对注液机进行设计,应保障扣式电池的注液精度,提升机器的整体生产率,满足多种型号电池的注液生产需求,且机器本身也应能够始终保持平稳运行的状态。例如,对自动注液机的设计,应让注液精度保持在(1.5±0.1 )ml;结合当前扣式电池的生产需求,机器生产率应尽可能达到80个/min;考虑自动注液机的使用性能和效果,应将注液机启动运行的噪声控制在40 dB 以下,制造成本应控制在4万元内,维修周期不超过1万工作小时。在此基础上,还需要考虑电池生产厂家的规模和运行成本,尽可能以更优化的机械运行原理来提升注液机的运行效果。

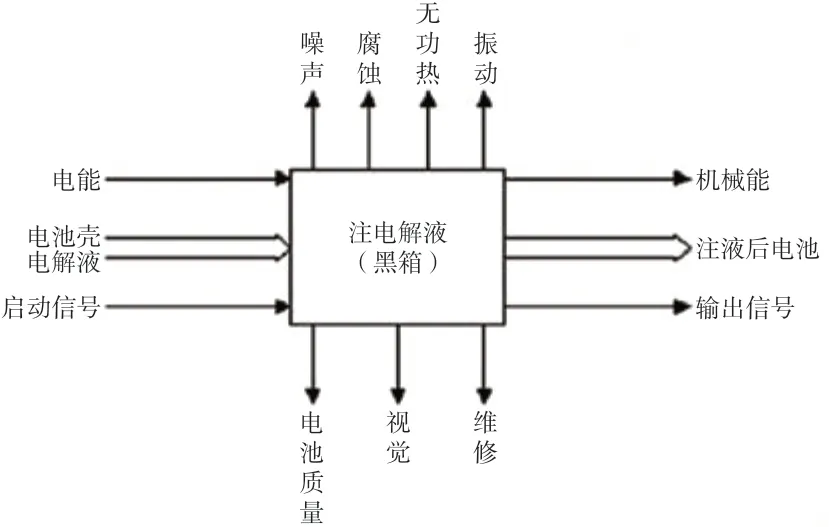

基于此,对自动注液机进行机械设计,可以基于黑箱理论构建机械系统的抽象模型,从能量、物料以及信息三方面要素出发,围绕三要素之间的输入、输出关系来发挥自动注液机机械系统的基本功能,即以注电解液为机械系统运行的主要目的,可以通过构建以下黑箱模型的方式,明确能量、物料以及信息三者之间的密切联系(图2)。

图2 黑箱模型

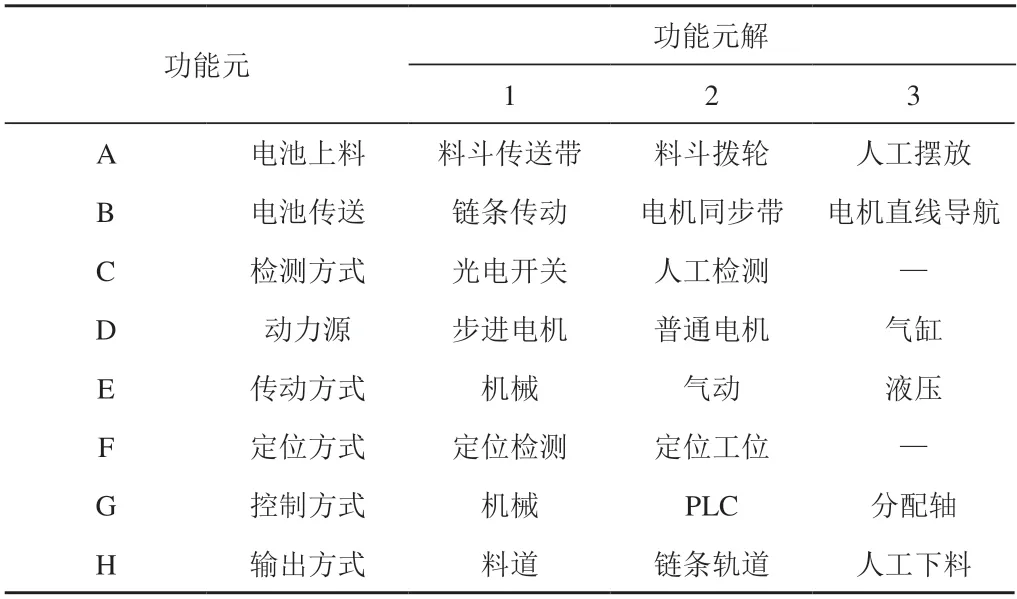

在构建黑箱模型的基础上,基于机械系统运行的功能需求,从自动注液机的电池上料、电池传送、检测方式、动力源、传动方式、定位方式、控制方式以及输出方式等角度来进行具体的机械系统设计,以设置因素子集、因素、权重集和因素等级的方式来对各类选择进行综合性的评价,从中选择更适合自动注液机运行的机械类型,从而保障自动注液机的运行需求。例如,可以采用模糊评价法,在列举自动注液机机械系统全部的功能元选择后,以最优的搭配方式得到符合自动注液机运行需求的机械设计方案(表1)。

表1 自动注液机机械系统功能元

根据表1,结合扣式电池生产制造的总体情况,从以上选择中筛选出3个最有价值的机械系统组合方案,即:

方案一,A1-B1-C1-D1-E1-F1-G2-H1;

方案二,A1-B3-C1-D3-E1-F1-G2-H1;

方案三,A3-B2-C1-D1-E1-F2-G2-H3。

应用模糊评价方法对以上3种方案进行评价,在重点考虑自动注液机机械系统运行的功能性、动载性、使用性以及经济性四项指标的基础上,构建能够通用一个等级评价的矩阵,对方案进行排列,得到方案一的评价值为0.316,方案二的评价值为0.2883,方案三的评价值为0.3958,因而可以判断方案三优于其他两种设计方案,可以将其作为自动注液机机械系统的设计方案。

2.2 自动注液机运行方案

在明确自动注液机的机械设计后,在进行自动化系统程序的设计前,还应明确自动注液机的运行原理,考虑以更优化的注液工作原理来为自动化系统程序的设计提供参考依据。

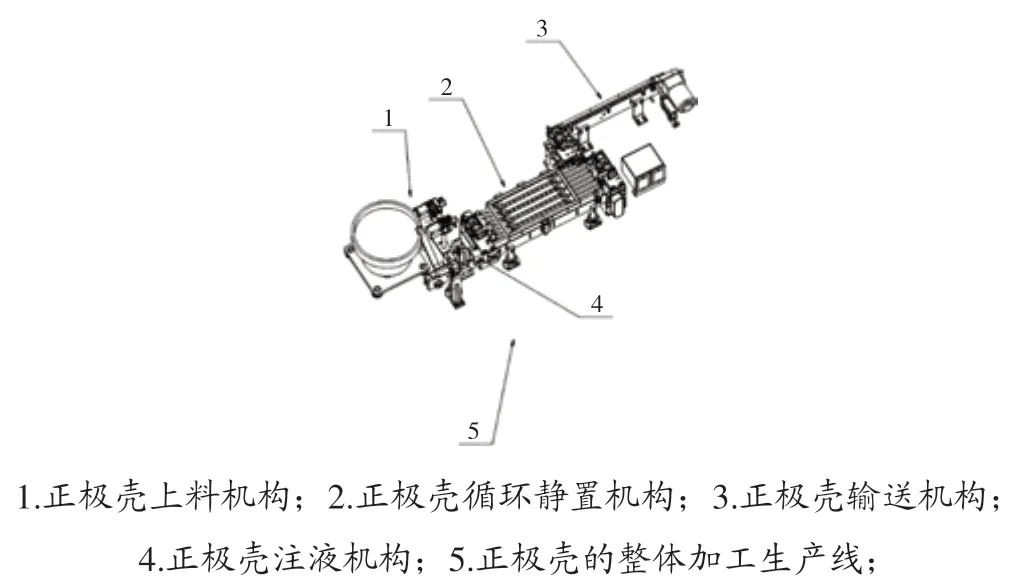

以推动扣式电池生产自动化为主要目的,在设计自动注液机的过程中,可以考虑将扣式电池的注液以及组立过程结合起来,以设计一体机的方式来进一步提升扣式电池的生产质量和效率。一体机应由工作台、生产线构成,其中,针对自动注液装置的设计,以工作台为主,工作台上布置有正极壳加工生产线(图3)以及负极壳加工生产线。

图3 正极壳加工生产线

正极壳加工生产线由正极壳输送机构,正极壳上料机构、正极壳注液机构、正极壳循环静置机构组成。由正极壳上料机构中的震动盘上料组件,将正极壳输送给正极壳输送机构,正极壳在经过正极壳主业机构时,由手指气缸驱动做开合运动的夹块,以便对正极壳进行夹持定位,由注液机构控制注液针对正极壳进行注液。完成注液后,正极壳被输送至正极壳的循环静置机构,对正极壳进行循环静置和烘干处理,从而有效加速壳内电解液的吸收。

虽然负极壳的注液和输送过程与正极壳基本一致,但在负极壳的注液和输送过程中,以实现扣式电池的注液和组立一体化为主要目的,还应考虑在负极壳的加工生产线中,由等距支撑平台构成供给负极壳滑动通过的通道,且该通道的一侧被挡板阻挡,另一侧安装有带动负极壳前进运动的等距导板,等距导板中还带有可供负极壳卡入的电池槽。在负极壳的注液和输送过程中,等距导板可以与支撑滑动平台共同发挥作用,与负极壳实现配合。

2.3 系统程序设计

在明确自动注液机的机械设计方案以及系统运行流程方案的基础上,应考虑以构建模型的方式,对基于设计方案的自动注液机相关结构和配件进行虚拟装配,进而在计算机中呈现出注液机的虚拟样机。在此基础上,依据计算机系统软件的相关程序,以对虚拟样机在干涉、碰撞检验模块的间隙检查为主,通过静态干涉、碰撞分析、全局干涉、全局间隙检查等方式,验证文章中提出的自动注液机结构方案的合理性与可靠性。

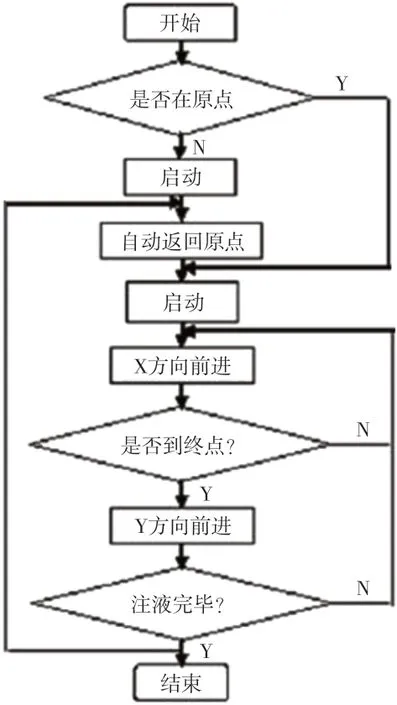

在此基础上进行自动注液机系统程序的设计,应在结合扣式电池厂家生产规模的前提下,明确扣式电池注液生产控制的主要行进方向,同时基于注液部分的要求,应用PLC 控制程序来绘制更具体的自动注液系统程序,在明确各个程序步骤之间相互关系的前提下,得到更理想的扣式电池注液生产程序。

具体而言,对自动注液机系统程序的设计,应在明确用于系统自动控制的主要设备和控制要求基础上,进行控制系统的硬件和软件设计。用于自动注液机系统自动控制的设备,应包括触摸屏、传送带、机械手、电子称、控制柜等。

自动化系统的运行过程,主要由传送带将电池输送至注液区域后,基于保障注液精度的目的,在注液前先称取电池重量,由PLC 程序来实现重量信号的传送。PLC 接收到重量信号后,可以直接向机械手触发信号,由机械手以垂直运动的方式夹取电池,将电池放入注液机构的下端并对电池位置进行调整。在机械手将位置信号传送给CPU 后,注液机构就可以基于CPU 的触发信号来给电池注液。在电池的注液量达到设定标准后,注液机构自动停止,输送带能够在接收信号之后启动,由电子称称取注液后的电池重量。对未达到电池注液质量标准的产品,也可以由系统自动区分并剔除。

在基于PLC 的自动注液机系统硬件设计中,主要基于扣式电池的生产需求,选择合适的控制系列模块,应保证选择的触摸屏具有良好的人机对话功能,能够及时将各种控制指令发送给PLC,搭配警示指示灯以及机械手来实现对于整个系统的控制和调试。对自动注液机系统的软件设计,则应在明确扣式电池实际生产中各类动作先后顺序以及相关关系的基础上,明确系统流程图(图4)。

图4 自动注液机系统主程序流程

自动注液机系统中应用的PLC,主要由微处理器、数字信号、功能接口模块、电源模块以及通信处理器等用于编程的设备构成。考虑扣式电池生产制造的基本需求,在自动注液机中应用PLC 控制系统,应主要采用循环扫描的工作方式来达到集中采样和输出控制的目的,由的多种滤波形式构成电源以及输入输出电路,让电源装置能够自动发挥调整和保护的作用。在微处理器方面也可以通过一定的屏蔽措施来提升系统整体运行的抗干扰能力。

结合扣式电池生产一体化的要求和生产现场情况,在自动注液机的系统运行前,需要对各项具体的装置开关是否正常进行检查,做好故障排除工作。为保证自动注液的质量效果,需要在PLC 程序中设置能够让系统中途自动停止的程序指令。例如,在电解液注满的情况下,设置解除按键来让系统能够恢复正常运行,设置停止按键,让系统能够在完成一个运行周期后自动在系统的初始位停止,便于系统在启动后恢复正常运行的状态。在这一过程中,应注重对触摸屏与系统程序之间的有效联系。

以满足扣式电池生产制造为主要目的,对自动注液机的设计应考虑基于自动化和一体化的发展趋势,在对自动注液机自身的机械结构和系统程序进行优化设计的同时,使自动注液机与扣式电池的整个生产制造过程融合,以更协调的方式来实现对于电池注液精度的控制,从而有效提升扣式电池的生产质量效果。

3 结束语

综上所述,自动注液机能够有效满足扣式电池生产制造的需要,以自动化的生产经营模式来提升扣式电池的应用效果,也能够保证扣式电池的生产质量。对扣式电池应用的自动注液机进行优化设计,应在明确扣式电池生产制造依赖的注液结构原理基础上,从机械以及系统运行程序两个方面来发挥自动注液机的功能和作用,从而有效提升扣式电池应用的可靠性和安全性。