关于顶盖外板坑包问题的研究

文/郜连勇,邰伟彬,鹿胜宝,王力,陈雪元·中国第一汽车集团有限公司

随着汽车工业的不断进步,对汽车外覆盖件的外观质量等的要求越来越高。特别是家用轿车的顶盖外板由于高度较低,坑包缺陷能明显地显示出来,在AUDIT 面品评审中一般会划为Ⅰ区。顶盖外板的面品质量严重影响着整车的外观质量。本文将从产品、工艺、实物的角度剖析顶盖外板坑包问题的产生原因。

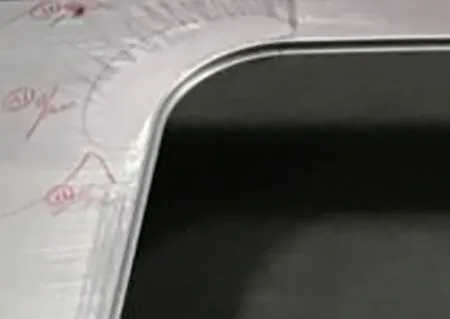

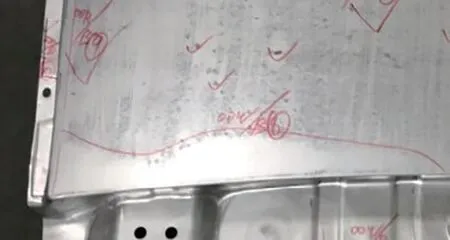

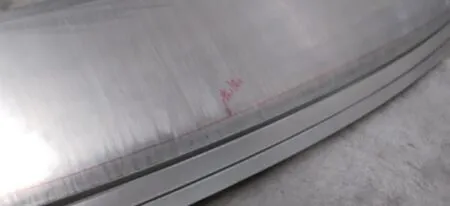

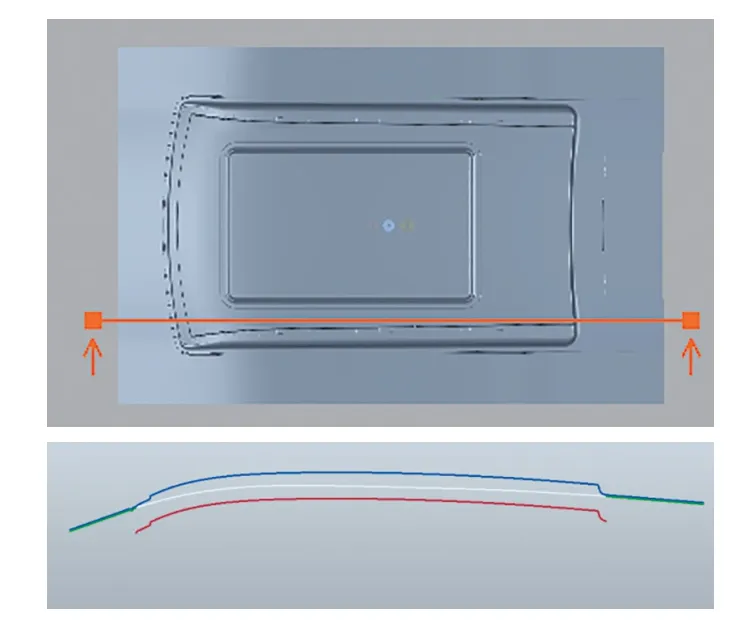

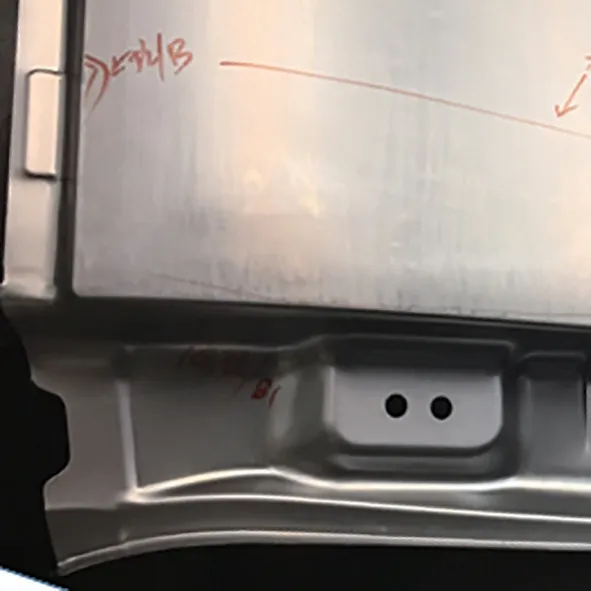

由于产品、工艺、实物等方面的原因,在现场实际生产的顶盖外板制件上一般都存在部分曲面不顺的区域,通过手摸、油石、砂纸以及光反射等检查手段可以发现这些位置存在坑、包甚至波浪等面品缺陷。该类缺陷主要发生在顶盖天窗口拐角位置(图1)、主型面四角位置(图2)。此外,前沿棱线附近(图3)、尾部中央(图4)也有少量发生。

图1 天窗拐角坑

图2 顶盖后角坑

图3 顶盖前沿坑

图4 顶盖尾部中央长条坑

产生机理分析

坑包的出现是曲面不顺的一种直观体现,原因是多样的。无论是产品概念设计阶段、成形工艺设计阶段,还是实物调试验证阶段都可能造成坑包的产生。

产品设计阶段

汽车车身曲面按照其可见程度可以分为A、B、C 三级曲面。车身的A 级曲面,是指汽车车身外表面中的高可见区域,曲面品质要求达到G2 阶曲率连续或G2 阶以上连续。顶盖外板正属于该类A 级曲面。

在曲面造型冻结时,由于面片划分过多,导致拼接的不连续性或者曲率变化较大及变化不均匀而形成皱纹面,这些都将影响曲面的光顺性,最终将反映在面品缺陷上。对于顶盖外板而言,与侧围外板搭接位置处特征线附近的曲面曲率不连接(图5)、曲面曲率的急剧变化等都会导致制件先天性的坑包面品缺陷。

图5 产品数模拼接面曲率不连续

在产品设计阶段,另一项影响产品坑包面品问题的主要因素是产品材料参数。顶盖外板板厚一般为0.6 ~0.7mm,材质选用冷轧或镀锌板,刚度较差。再加上后面要提及的成形减薄不足的因素,制件容易出现塌陷,表现在其型面中部或天窗口后部形成漫坑。某车型顶盖材质参数见表1。

表1 某车型顶盖材质参数

工艺设计阶段

工艺设计对坑包面品缺陷的影响因素主要有成形过程储料情况、材料流动及型面减薄情况。

如图6 所示,通过提升压边圈升起高度可以增加产品型面内板料的储料情况,但如果该部分料在成形结束时仍未有效展开,则会因多料而产生坑包缺陷。此外,模具压料圈的触料先后也会导致型面上多料,最终导致坑包缺陷。

图6 压边圈与上模闭合后板料的变形情况

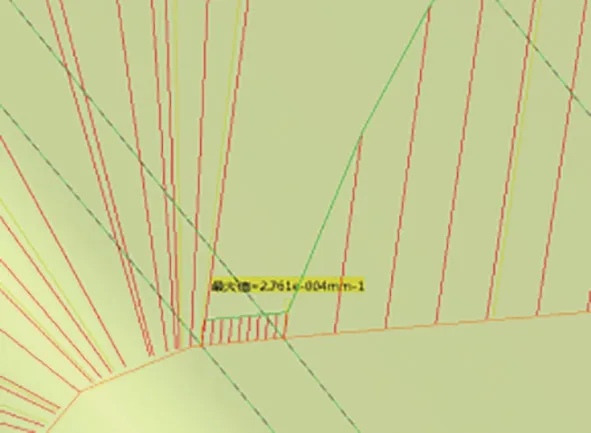

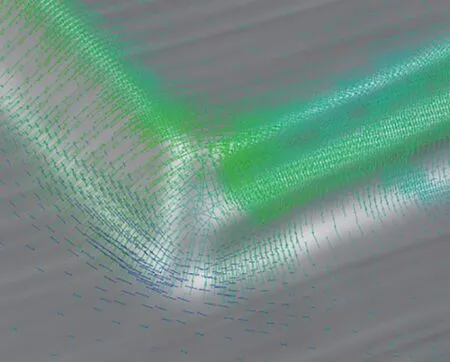

材料流动不一致也是导致坑包缺陷出现的一个重要原因,在拐角等复杂型面区域,材料的应力应变状态有较大变化,反映到实物上就是走料不一致。图7 所示为顶盖拐角处的应变状态,在拐角两侧较远的区域呈现拉—拉的应变状态,而拐角立壁附近则呈现拉—压的应变状态。这一应力应变状态反映在顶盖外板上,其现象就是拐角尖点向立壁的材料流动量低于两侧位置,最终也就形成了顶盖角部有坑的缺陷。

图7 顶盖拐角位置的应变状态

型面减薄是坑包出现的另一项重要原因,为了保证制件的成形稳定性及刚度,制件的减薄率要求在3%~4%。如果产品型面边缘棱线R 角过小、型面曲率过小或者无特征线都将降低成形工艺的减薄率,在减薄不足的部位就会由于刚度不足的问题产生塌陷并出现漫坑。

实物调试阶段

在实物制件尤其是首件上,很大一部分质量问题都是来源于现场的实物调试。在调试过程中,模具研配直接关系着制件的面品质量。在模具研配引起的面品缺陷中,多数坑包缺陷出现在模具结构的过渡区域。

⑴拉延空开。

如图8 所示,为了减少加工量、降低研配工作量等,往往对模具标准着色图中非着色区域进行让空加工。让空部分与研配部分过渡不顺或过渡剧烈都将导致制件该区域的曲面不顺,呈现前文所述的尾部中央有长条坑问题。

图8 拉延尾部的模具空开状态

⑵活动凸模。

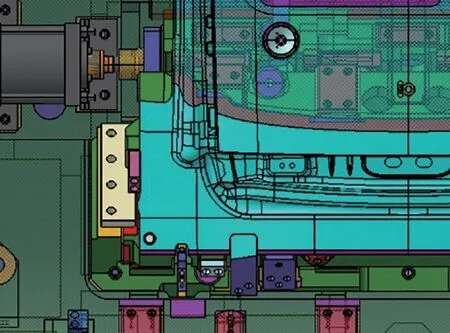

两厢顶盖外板尾部成形存在负角,一般需要采用侧整方式成形。因此,为了能够顺利取件,侧整斜楔位置一般采用推拉或者插刀式的活动凸模(图9)。在调试过程中,如果活动凸模与下模的固定凸模接缝研配不到位或者活动凸模工作状态限位不稳,都将导致凸模型面分缝位置出现断差,在断差的端头部位一般会形成坑(图10),中部则多形成印痕或波浪缺陷。

图9 插刀式活动凸模机构

图10 型面分缝端头坑

⑶淬火变形。

为保证模具连续生产的耐用性,需要对凸模进行热处理来提高硬度。对于顶盖外板而言,热处理的区域应选择成形应力应变集中的区域,如型面R 角棱线位置。材料在热处理时,受高温影响一般会发生热变形。在随后的模具研配中如果没能将凸模研推光顺(图11),则将导致顶盖外板沿棱线有坑的出现。

图11 凸模周圈R 角热处理后未光顺到位状态

⑷压料间隙。

压料间隙的研配是模具研配阶段的主要工作,也是多数非预期面品缺陷出现的根本原因。受压料间隙的影响,材料流动的约束会出现一定的差异。当某区域压料间隙大于其他区域时,该位置的材料缺乏必要的约束会出现上凸(包)或下陷(坑)状态,在拐角等聚料区域该情况尤为明显。

压料间隙一般通过蓝丹或红丹着色来观察(图12)。压料间隙需要按照模具标准着色图执行。通过实现模具的均匀着色来保证模具均匀的压料间隙,从根本上保证模具在成形时走料的一致性,避免板料在流动时因压料间隙不一致而出现较大差异,进而形成坑包、波浪的面品缺陷。

图12 天窗口整形周圈压料间隙不均匀的着色状态

预防及应对措施

针对上文分析出的顶盖外板坑包缺陷的产生机理,可以从以下几点来预防及优化顶盖外板的此类缺陷。

从产品设计角度而言,CAS 数据可以避免过多的面片,根据CAS 面确认顶盖外板的主体表面,然后再确定前、后风挡玻璃的安装平面,并根据典型断面确定中间翻边过渡曲面,完成顶盖外板前部及后部的主体型面构建。在过渡曲面的构建中也应该尽可能采取G3 连续的方式去造型。这样,即使受加工精度等因素影响发生曲率连续性衰减,也能最大程度降低出现坑包缺陷的风险。再者,为保证工艺成形足够的减薄率及刚度,需要对产品结构进行一些妥协,如设计带台阶的翻边面(图13)。相对于直接翻边,该设计在工艺上更能实现产品法兰边处一次拉延成形,避免设计过拉延,同时带台阶的翻边面结构也有效地提升了产品的刚度。此外,产品材料的选取需要根据具体结构而定,对于不包含特征线、型面曲率小的顶盖外板,为防止其塌陷可能需要选取厚度更厚、强度更优的材料。

图13 周圈带台阶的翻边面

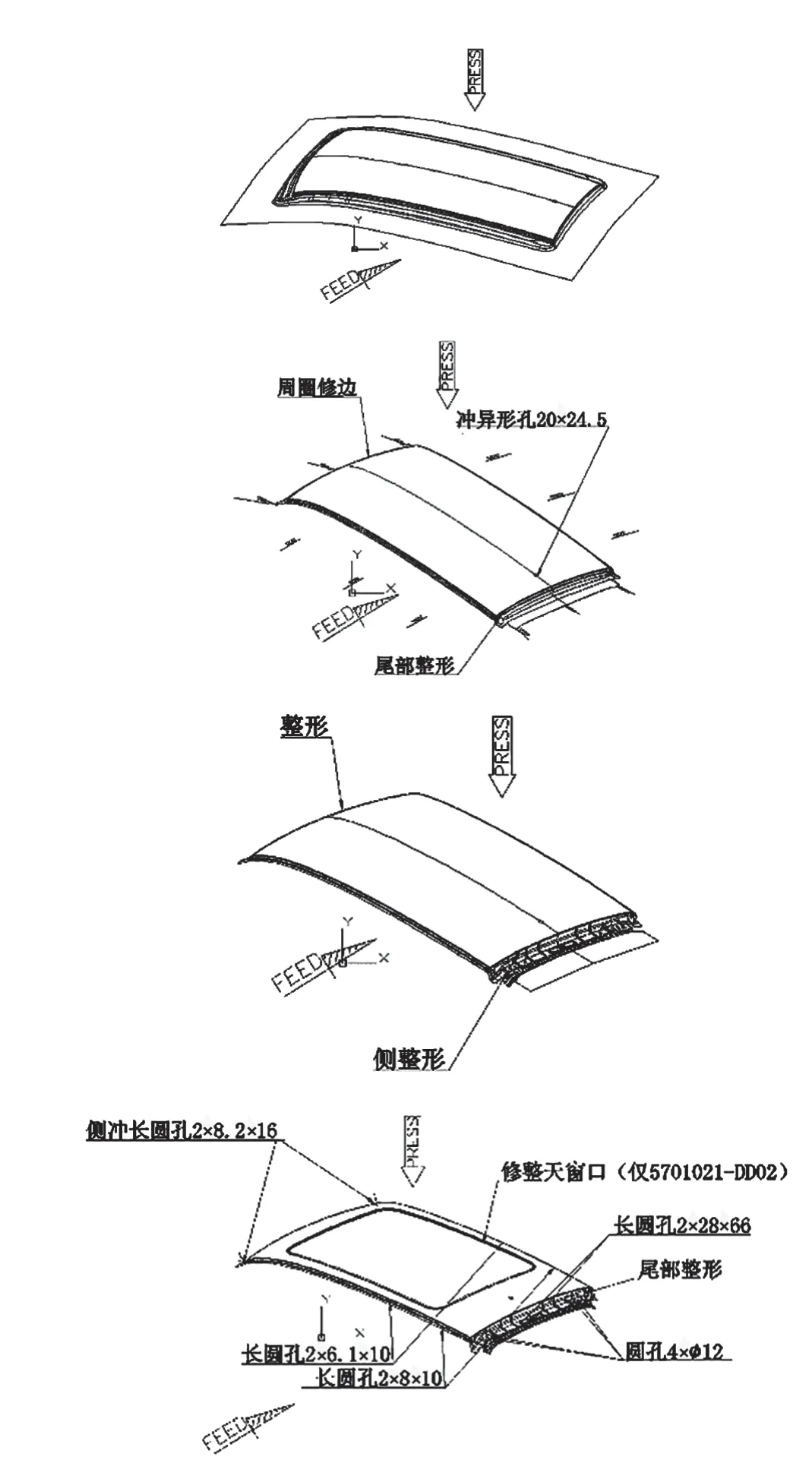

从工艺设计角度而言,需要合理排布成形工艺。对于顶盖外板周圈翻边,尽可能避免设计过拉延,直接拉延成形,减少储料,优化后续整形的坑包缺陷;对于两厢车顶盖外板后部的侧整形,需要先对尾部棱线处进行等深整形然后再进行侧整,避免因侧整深度差异、走料不一致带来的型面坑包缺陷;对于整体减薄率不足问题,可以在保证产品的安全裕度前提下,调整周圈拉延筋的强度以控制走料及减薄。某两厢车顶盖外板的工艺路线见图14。

图14 某两厢车顶盖外板的工艺路线

从实物调试角度而言,需要做好模具的基础工作。模具空开处在加工完毕后必须要手工光顺过渡,过渡区域不得过小;活动凸模的接缝需要推顺,且活动凸模到位后的限位机构不得存在窜动,保证工作状态的稳定性;热处理后紧跟着模具的推光,对于大面积热处理后需要进行铸件扫描,存在大面积形变时可能需要重新进行机加工去量;模具研配时,保证均匀的压料间隙,对于拐角或走料不一致区域的压料问题,需根据实际制件情况确定是否进行强压处理。除了以上的基础工作要求外,还可以通过新技术、新加工工艺来保证模具的调试质量,如采用激光淬火代替火焰淬火来降低热处理的变形等。此外,还可以借助一系列的辅助检测手段来检验实际的调试效果,如采用断差表判断型面的光顺性(图15)。

图15 断差表检测顶盖凸模的光顺性

结束语

从产品到工艺再到调试,顶盖外板上坑包面品问题发生的阶段不尽相同。本文总结了顶盖外板在生产准备过程中常见的一些坑包产生的机理及措施,而且文中的措施在实际开展的新项目中也已经被采用并取得了一定成效。及时识别问题并进行预防正是IATF 16949:2016 的质量要求;研究并预防顶盖外板的坑包问题也将有益于企业的精益生产。