汽车模具与压机设备的相互关系

文/刁建兵,王腾,邓宴平,孙宏亮·一汽-大众汽车有限公司成都分公司

汽车模具在制造、生产过程中都会使用压机设备,模具和压机设备是密不可分的,但在研磨及调试合格的模具更换不同压机设备或转场后,模具稳定性及制件状态会发生不同的变化,造成制件表面及尺寸不合格,既而又得重新研磨及调试模具,从而增大工作量,延长研磨及调试周期,浪费人力及资源。造成这种情况的原因,是值得我们去研究和探讨的。

此次研究通过对汽车模具型面加工后精度和压机设备精度对比,分析了模具在制造过程中,以压机设备精度研配、调试模具会造成的影响及解决措施,并总结了以模具精度和以压机设备精度制造模具的优缺点及模具在工作中与设备的相互关系。

对NC 加工精度的分析

NC 加工机床精度

汽车模具型面加工一般用的机床有3m×2.0m(三轴)、4m×2.5m(三轴)、5m×2.5m(五轴)等,以五轴精加工机床(图1)为例,主柱垂直度公差值为0.01mm/m;机床平行度公差值为0.01mm/m 以内,5m 工作台机床自身精度不超过0.03mm。

图1 5m×2.5m 五轴精加工机床

装夹

模具在NC 加工时,用等高垫块对模具进行支撑找平。这个过程也是对上一工步的检查过程,如发现支撑等高垫块有松动,需对等高垫块和模具底平面进行检查或重新加工,保证支撑等高垫块同时受力,然后压紧模座。在此过程中利用工作台的精度,即可检查和减小加工模具的累积误差,模具装夹后的误差值不大于机床自身的公差值。

刀具磨损

模具在粗加工时切削量大并有夹砂及退火不均匀等现象,加工刀具磨损较严重;模具在精加工时,都选用质量较好的新刀具加工,加工到一定时间要对刀具进行更换和检测,一般刀具磨损控制在0.03mm 以内。

综上所述,模具型面加工后的精度为NC 机床自身精度与刀具磨损程度之和(为0.06mm),行业内模具型面加工合格标准为0.1mm,所以模具上下型面加工累积误差完全可以控制在0.2mm 以内。

对设备精度的分析

下面对设备主要工作部分精度进行分析,以万家顿4.5m×2.5m 设备为例,上工作台的导向间隙是两相对应导向间隙之和,0.2 ~0.6mm 为合格,滑块导向间隙标准如图2 所示。

调试压机移动工作台与上滑块工作台平行度误差为0.1mm/m,4.5m×2.5m 的压机, 平行度误差为0.45mm,两台压机一台为0 ~+0.45mm,另一台为-0.45mm ~0,都为合格,如图3 所示。两台设备的合格累积误差可达0.9mm。

图3 滑块与工作台平行度标准

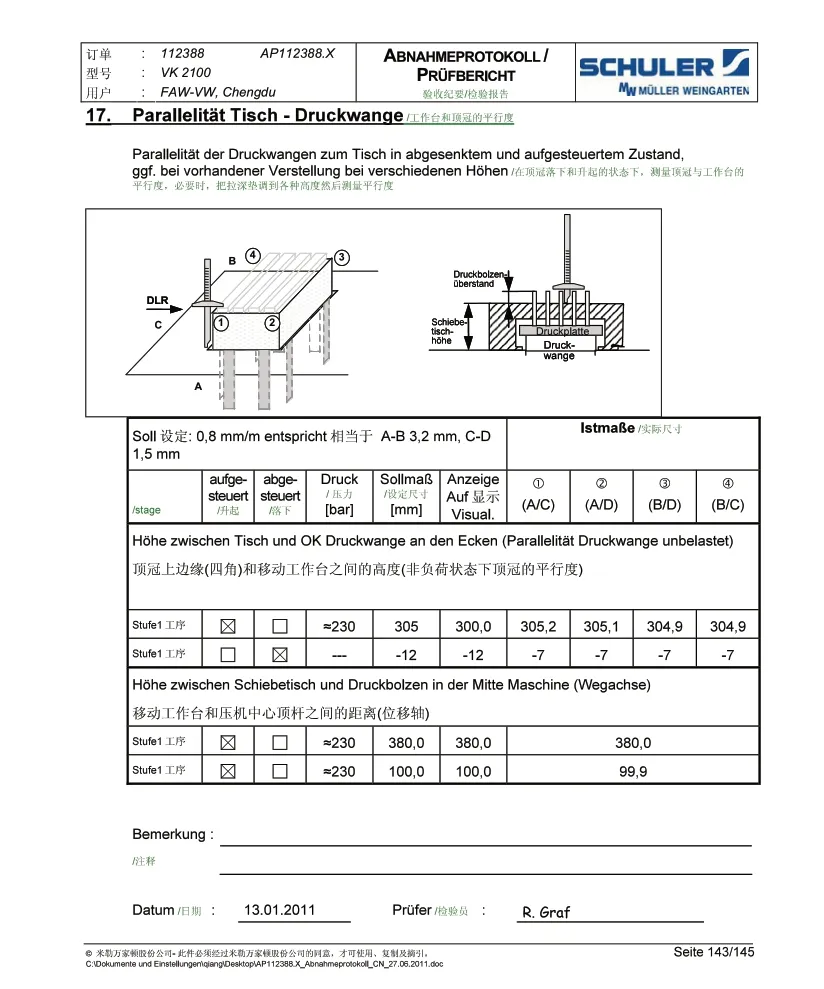

顶冠的平行度误差是0.80mm/m,顶杆最大距离为4m,顶杆的平行度误差在3.2mm 以内为合格, 顶冠平行度标准如图4 所示。

图4 顶冠平行度标准

顶冠导向间隙误差为0.4 ~0.8mm,即为合格。顶冠间隙标准如图5 所示。

图5 顶冠间隙标准

设备工作中的精度状态

⑴上滑块:上模座平行精度随上滑块平行精度变化(为滑块平行精度+模具平行精度);到下死点与限制器镦死后,上下模精度为模具精度。

⑵上液压垫或气垫:上液压垫及压料板与下模平衡块或型面接触后,上液压垫及气垫平行精度为平衡块精度或型面精度。

⑶挤压缸:上模座与压边圈接触后,挤压缸平行精度随上滑块平行精度变化(上滑块精度+压边圈研配精度),如图6 所示。

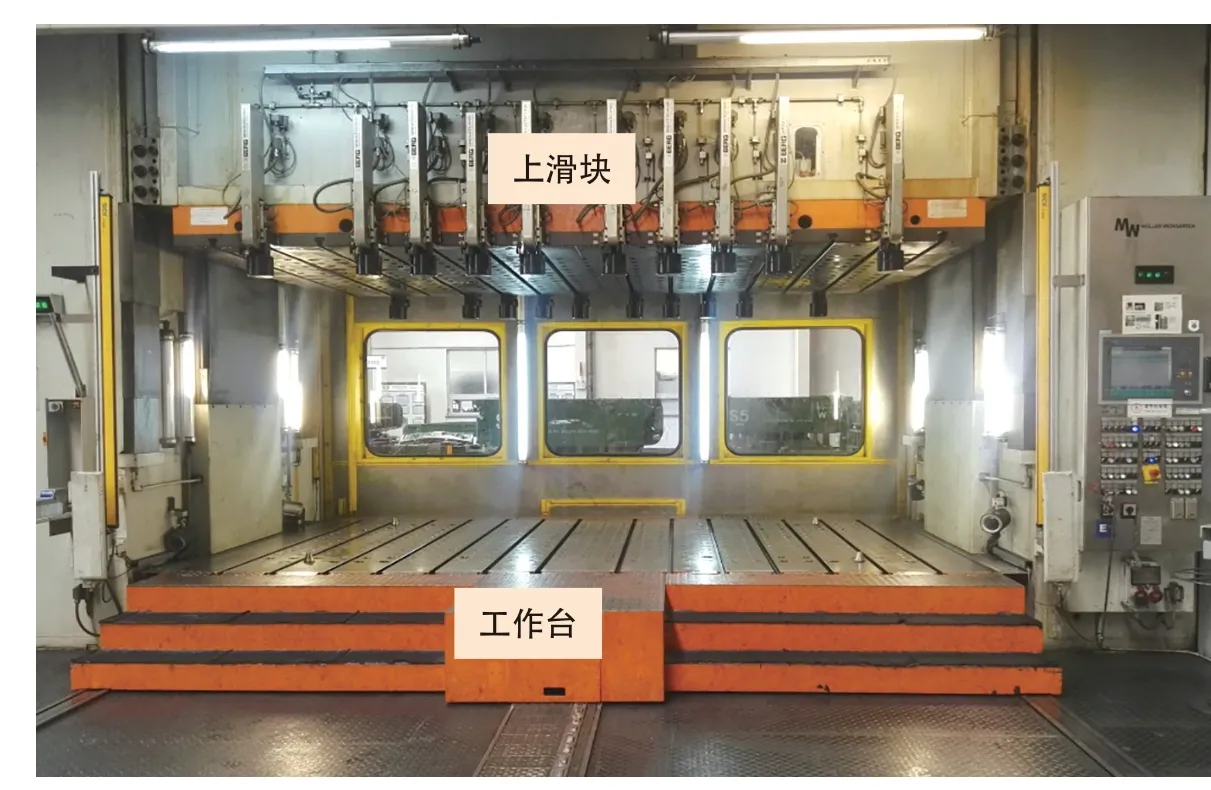

图6 压机设备

模具的导向精度

行业标准规定模具上下模座的导向间隙,拉延模为0.05 ~0.08mm 以内,后序模具为0.05 ~0.1mm以内,压边圈与下模座导向间隙为0.05 ~0.1mm 以内,拉延模具剖视图如图7 所示。

模具工作时的精度状态

⑴上模工作过程:以上滑块的平行精度+上模平行精度进行工作;上下模到下死点与限制器同时接触时,为上下模制造精度;

⑵压边圈工作过程:压边圈与上模接触后,压边圈精度为上滑块的平行精度+压边圈研配精度,直到工作完成;

⑶后序压料板工作过程:压料板与下模接触后,压料板平行精度为下模平衡块精度或型面精度,直到工作完成。

数控加工与压机及模具的累积误差

综上分析,数控加工上下模的累积误差为0.2mm,以4.5m×2.5m 压机设备为例,压机上滑块的导向间隙为0.2 ~0.6mm, 拉延模为0.05 ~0.08mm 以内,后序模具为0.05 ~0.1mm, 压边圈与下模座导向间隙为0.05 ~0.01mm 以内,按最大导向间隙算,上滑块导向间隙是上下模座间隙的6倍;压机设备平行度误差为0.45mm,两台压机一台为0 ~+0.45mm,另一台为-0.45mm ~0,都为合格,两台设备的合格累积误差可达0.9mm。模具更换压机调试或更换生产线生产,模具与压机的误差累积在一起,最大误差能达到1.1mm。所以制造模具和调试模具,不能以压机的精度为基准,而是在保证数控加工后的精度基础上,去消除加工误差来制造和调试模具。

结束语

汽车模具在制造、生产过程中,不可避免都需要使用压机设备,但每台压机的精度及模具的精度都不一样,经过分析,模具精加工后的精度是压机设备的5 倍左右,上滑块导向间隙是上下模座间隙的6 倍,所以模具在制造、调试过程中,不能以压机的精度去制造、调试模具;为避免制造、调试中压机设备对模具的影响,在制造模具和调试模具时不能以压机的精度为基准,而是在保证数控加工后的精度基础上,去消除加工误差来制造和调试模具。这样既能保证模具的加工精度,又能避免反复研配、调试。既缩短制造周期,又获得较好经济效益,也更具竞争力。