超薄板冲压覆盖件模具开发应用

文/曹国亮,刘立飞,王兵,李丽·合众新能源汽车股份有限公司

随着“双碳”目标持续推进,汽车行业节能环保需求日益迫切,各国对汽车节能和排放环保已经达成共识,倒逼汽车朝着轻量化的方向发展,新能源车身结构的轻量化可谓迫在眉睫。车身重量的降低能很大程度上减少电能消耗,从而间接提升汽车续航里程。对新能源汽车来说,车身减重10%即可减少约7%的用电量、减少5%制动距离、提高7%轮胎寿命、减小6%转向力。

目前车身轻量化开展方式有一体压铸、热成形、高强钢、复合材料、激光焊接等工艺,现就薄板冲压件模具开发应用,阐述其在车身轻量化方面的案例分享。

研制内容

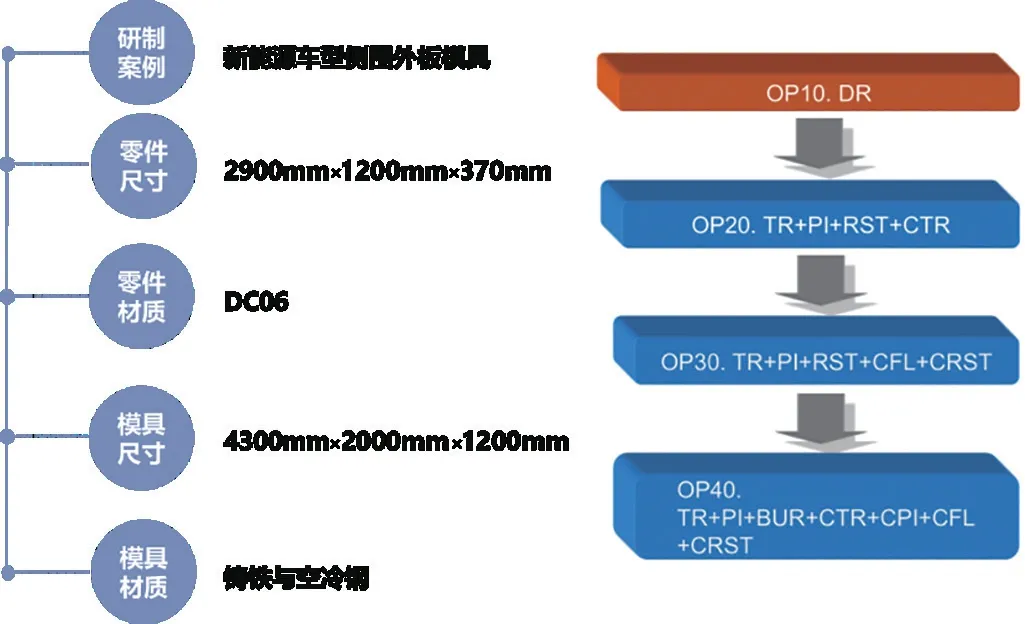

目前国内汽车外板覆盖件选用板料厚度最薄为0.65mm,现选用0.6mm 厚度板料作为开发研制对象,以造型和工艺最为复杂的零件侧围外板为例,阐述冲压模具设计开发和模具制造过程中的技术和创新点,最终达成在最短的时间内按质量要求完成模具和零件开发工作。其侧围零件尺寸为2900mm×1200mm×370mm,零件材质为DC06冷轧钢,板厚0.6mm,模具尺寸为:4300mm×1980mm×1200mm,模具材质为铸铁与空冷钢俗称铸造模。冲压工艺排布依次为OP10工序拉延,OP20工序修边、整形,OP30 工序修边、冲孔,OP40 工序修边、整形。侧围外板开发工艺及参数见图1。

图1 侧围外板开发工艺及参数

技术难点及创新点

设计过程中遇到的难点及所要攻关的技术

⑴超薄板料侧围深拉延过程中脆裂控制技术。

⑵超薄板料侧围的流入量和减薄对棱线滑移和冲击控制技术。

⑶超薄板侧围强压技术。

⑷超薄板侧围零件整体和局部膨胀控制技术。⑸调试现场与CAE 虚拟调试无缝衔接方式。

技术难点解决方法

⑴虚拟阶段寻找修正超薄板料在三角区AutoForm计算失真的逻辑,使得CAE 计算结果通过Delta 数据与实际成形性更加吻合。

⑵根据以往侧围经验和实际验证,寻找理论计算对薄板料侧围强压量和着色重区域重新修订的量和方式,最大限度减小料厚变化给研合工作带来的影响。

⑶根据既有侧围的经验和实际验证,寻找适合薄板料侧围耦合膨胀的方式、方法、数量级,最大限度减小由料厚减小引起的膨胀失真的情况。

⑷寻找薄板料、大流入量条件下影响冲击和滑移判据因素,找出对应的规律。

对技术创新点创新

⑴侧围轻量化。全车身11 个外观覆盖件可减重4.36kg。其中本案例以侧围外板使用0.6mm 厚度板料开发冲压件为例,重量约为8.3kg,其重量约为此白车身重量的6.15%,在国内是首次出现的超薄板料,且零件特征复杂,给项目研制增加了更大的复杂性。侧围本身减重为8.33%,白车身减重约为0.48%,实现了从白车身单个制件最大限度减重的目的。

⑵超薄板料深拉延。使用落料后板料,通过压边圈与上模压紧板料,经凸模与凹模将板料成形出需要形状,零件深度可达到370mm。

⑶超薄板超大零件模面处理。①有限元网格面转化为冲压工艺型面;②重新构建工艺面,要根据试模经验进行;③按消除加工进行让刀的补偿型面构建。最终生成模面工程有三方面的内容:冲压工艺型面的构建、模具有效型面的重构、消除加工缺陷。超薄板超大零件模面处理流程为:模具初始工艺型面→有限元分析→冲压工艺型面的构筑→模具有效型面的重构→消除加工缺陷的型面重构。

⑷超薄板超大零件膨胀。通过仿真软件分析、材料成形过程和成形曲线分析,其膨胀系数满足零件成形要求,各参数控制要求如下:

①成形限制曲线安全区20%,材料变厚可接受范围0.01mm;

②材料过渡变薄可分析范围0.3mm,材料拉深不足显示范围≤Tx 2%。

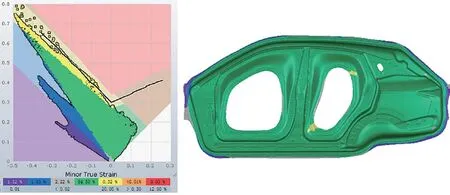

⑸超薄板超大零件的深拉延冲击和滑移处理方式。在外覆盖件的分析中,材料在成形的过程中一般要求棱线的R 角大于10 ~15 倍的料厚,越过棱线/型线(style line)的距离保持一致或最小,否则滑移距离关系到外覆盖件的表面质量,在工艺设计阶段使棱线位于凸模的最高点,调整制品的旋转角度使两侧平衡,提前规避冲击和滑移。成形极限分析如图2所示。

图2 成形极限分析

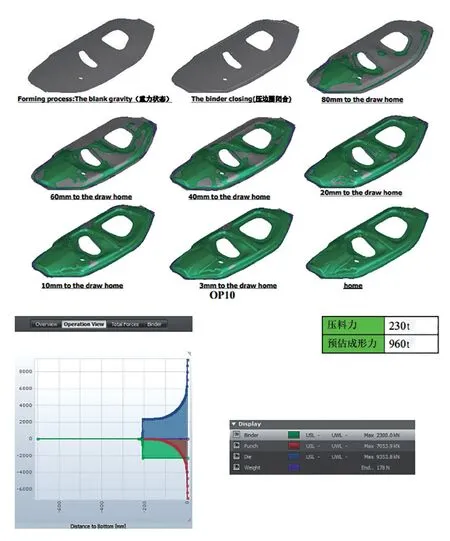

模具智能化要点

⑴超薄板全工序(释放应力)CAE 分析:①修正超薄板料在三角区AutoForm计算失真情况,Delta数据与实际成形性情况更加吻合;②通过理论计算和实际验证,对薄板料侧围强压量和着色重区域重新修订,强压和局部膨胀控制分析见图3,研合工作量减少73.8%。

图3 强压和局部膨胀控制分析

⑵CAM 膨胀数据耦合:耦合膨胀方法,薄板料外轮廓尺寸精度与内、外轮廓一致性精度提高了36.4%。

⑶减薄率变量是冲击和滑移判据因素之一,通过把减薄率作为冲击和滑移判据因素,使得超大零件的深拉延冲击和滑移与实际一致性提高了86.1%。

在生产制造环节解决的关键制造技术

超精密加工技术

编程Tebis 软件原理应用。利用Tebis 工作站对机床完整的动作(包括换刀动作和机床宏程序等)进行仿真,对机床的安全性更高。Tebis 把虚拟机床模型带到前端的编程计算,不需要等发现问题再修改,同时还能帮助优化制造工艺。Tebis CAM 除了支持包含复杂曲面的模具加工,也支持基于特征加工算法的产品加工,极大地提高了编程效率和加工效率。

OKUMA 机床的样条曲线插补技术(NURBS)。传统的CNC 机床的加工方法,在加工的过程中容易导致加工表面不光滑;在加工过程中加减速会造成加工速度不平衡,导致加工质量差、时间长,大大降低加工效率。选择使用NURBS 曲线插补技术,能够实时贴合加工速度和精度,减少加减速时对型面的损伤,进一步提高数控系统的工作效率。

刀具的金属涂层技术(立方氮化硼CBN 涂层)。表面涂层是提高刀具寿命、降低切削成本的有效手段。在加工模具时采用CBN 涂层刀具,减少了刀具表面的摩擦系数,增加润滑能力,提高了切削速度,减少换刀次数,提高了被加工模具的精度和表面质量。

在线检测技术应用

通过雷尼绍的在线监测(接触或者非接触检测),在虚拟检测环境下,建立在线检测信息的抓取,虚拟测头的驱动,测量主程序生成模块/通信模块/测量宏程序模块/数据处理模块等。仿真系统以图形化的方式再现数控机床在线检测过程,可形象直观地对检测路径规划进行检查,提前发现宏程序编制中的错误,避免在真实检测过程中对在线检测系统所造成的破坏。

加工刀具的磨损检测和补偿技术使用微米级别的光学检测。利用在线检测仪器对被加工工件的尺寸与预先设定的工件尺寸进行比较后,将差值反馈至CNC 系统,CNC 系统根据反馈结果对机床做出相应的调整,达到补偿刀具磨损的目的,这种技术已经达到了微米级别的光学检测。利用这些技术大大提高了数控加工的效率,同时也大幅度改善了模具表面的加工精度。

机床在温度变化条件下的补偿技术

OKUMA BIII 系统的Y 向丝杠温度补偿(昼夜温差丝杠可以通过软件补偿)。由于单件模具加工时间长,且非恒温环境下需要克服多种热误差的复合影响,通过OKUMA BIII 系统的Y 向丝杠温度补偿,改善加工结果,提高加工效率,避免反复检测或公差差距明显的情况。研究铸造模具在变温场条件下的模拟和实际编程技术补偿(温度场拟合软件ANSYS),上下模具用同一台设备加工,导向部位加工顺序一致,加工温度一致;研究铸造模具在压机受力条件下的变形补偿(结构有限元分析ANSYS),大大提高了模具在加工过程中的效率和精度。

首件合格率

模面不等间隙的设置方法。间隙图在成形过程中料厚会发生变化,对此进行Dynaform 的细化分析,精密网格计算。此种方式可以提前模拟出首件出件情况,大大提高了调试的工作效率。快速调试方法,利用3D 增材(4 种增材)进行模拟调试,大大降低了调试过程中反复补焊的成本。

结束语

通过技术难点的解决和创新点的实施,同时在模具制造环节解决相应的制造技术难点,促使零件尺寸符合率及面品质量达成预期要求,保障模具按开发计划周期准时回厂。此类超薄制件模具的成功研制,将使公司掌握超薄板复杂模具的开发技术,并达到国内领先水平。在赢得用户好评的同时,可为公司后续车身轻量化制作超薄材料的大型复杂零部件提供宝贵经验,为后续开发此类模具提供有力的保证,提升公司品牌竞争力。希望此案例模具成功开发,日后能够为其他公司模具开发提供参考。