应用无线技术取代压机模具识别线

文/于顺义·长城汽车股份有限公司

冲压线采用人工操作天车上模具,模具固定后需要手动将模具识别线从工作台端插到模具端,模具识别线插拔操作浪费天车工的换模时间,且工厂后期推进无人车间,此处无法实现无人化,成为扼住无人工厂咽喉的问题,为其寻求解决方案,势在必行。

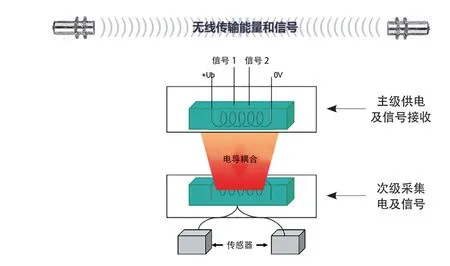

通过对市场产品的寻找、调研,发现可以利用非接触式供电及非接触式通讯技术,作为给板料检测传感器无线供电、无线接收状态信息的解决方案,以提升设备的智能无人化水平。

模具识别线应用瓶颈

生产准备过程中,天车工上模具后,需将模具识别线插到工作台接线盒及模具接线盒,用于识别当前模具号、序号以及在生产过程中的板料检测、斜楔检测等。模具识别线航空插头的插针容易被顶进去,接触不良后需要通过专用工具维修,使用中会出现短接掉闸、模具号识别错误、板料检测不到停机、斜楔检测错误等问题。

下一步工厂进入智能化、无人化,天车自动吊运上模具,此处的模具识别线插拔需要人工,况且使用过程中问题又较多,诸多因素都影响工厂无人化的改造。

解决思路

寻找能够取消模具识别线的方案。没有了模具识别线,不用线缆拔插,线缆、设备、模具端接口插针的维护也随之取消。

⑴模具板料状态检测采用接近开关(即无触点开关),取消识别线需要找到能够给接近开关无线提供工作电源并能够实时采集检测开关状态的检测元件。

⑵模具编号识别,需要能够不用线缆端接编号来判断,采用无线扫描及载码体的方式解决编码、序号等的识别问题,且所使用的识别装置要能够在模具清洗中不怕水溶液的影响。

适用的检测元件

经过周边资源寻找,目前市场上能够满足该需求的产品为P+F 的WIS2 系列产品。该产品能够以无线方式提供24V 电源,并反馈8 个PNP 通道的状态。

工作原理

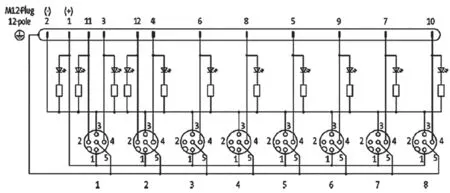

以西门子分站为例,工作台分站接主级12 芯线,包含24V 电源和数字量信号线,模具端通过现场IOLink 模块,连接检测传感器,接收模块接收电源并回传检测开关信号状态给分站。接线原理图见图1、图2、图3,具体参数见表1。

表1 P+F 产品参数

图1 接线图

图2 原理图

图3 IO-Link 模块接线原理图

网络配置

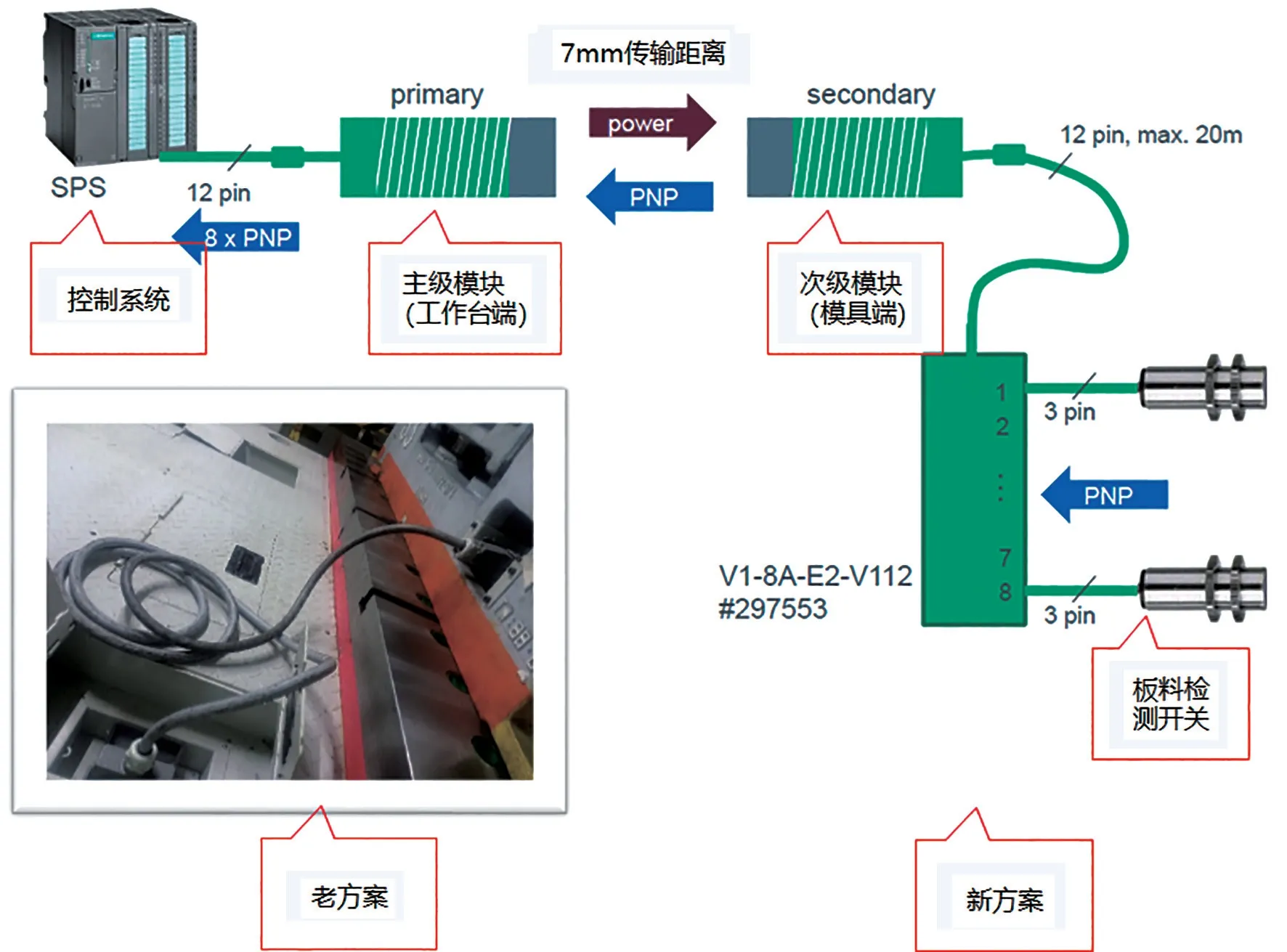

当前模具最多4 路板料检测开关,2 个斜楔检测开关,WIS2 产品可以满足使用。整套原理图及新老方案对比如图4 所示。

图4 整套原理图及新老方案对比图

安装方案

以工作台中心为基准点,向前和右侧分别偏置10cm,在工作台和模具对应位置分别安装主级和次级模块。

主极端由于原装线缆仅0.3m,可采用配套5m标准线(299855-V112-G-BK5M-PUR)延长;同理,次极端采用2m 标准线(299860-V112-G-BK10MPUR-V112-G)延长。

该产品主极安装在工作台上,距离上表面2mm,以保证在日常维护中不会对元件产生破坏。次极安装在模具下表面,同样距离下表面2mm,避免划伤。

配置清单

以1 条4 序冲压线10 套模具为例,配置清单见表2。

表2 1 条4 序冲压线10 套模具配置清单

模具识别方案

模具识别需要识别模具编号、序号、车型号等内容,该功能可采用RFID 功能替代,在每个模具上不会被磕碰到的位置安装载码体,在工作台上安装读写头,为防止读写到邻近的模具载码体,需要把读写范围调整到2m 以内,读写头安装在分站柜内,外置天线即可。以4 序冲压线为例,配置参数见表3。

表3 4 序冲压线配置参数

结束语

该方案应用无线技术取代压机模具识别线,较之前方案来说,可以节约天车工上下模具时间,取消模具识别线插头的维保工作,且可以与模具自动管理、无轨电动平板车自动运输模具、天车自动上模、工作台自动夹紧下模等智能功能直接联锁。采用该方案可以从智能天车自动上模到设备一键换模,实现生产的无人化跨越。为后期公司智能化推进、无人工厂开发建设奠定基础。