重载铁路18号道岔聚氨酯固化道床力学特性

郄录朝 王润丰 王启好 徐旸 蔡小培

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081; 2.北京交通大学 土木建筑工程学院, 北京 100044

碎石道床可为轨道提供弹性,承受来自轨枕的压力并将其均匀传递到路基上,减缓和吸收轮轨的冲击和振动,保持轨道稳定。随着重载铁路持续朝高密度、大轴重、高运量的方向发展,轨道服役强度逐渐增加,更易发生病害。道岔区特殊的轨道结构使得道床在不平衡的受力下容易出现刚度不均匀现象,又反过来影响线路弹性,使得轨道难以保持轨面平顺,出现轨下道床位移不均匀等问题,影响行车安全,缩短养护维修周期,限制运输速度,降低运输效率[1]。因此,保持轨道服役性能,特别是控制道床应力及位移,对道岔区重载铁路的服役状态尤为重要。

聚氨酯固化道床是改善碎石道床服役性能的有效方式。该道床是在稳定碎石道床内浇注聚氨酯材料,材料反应后填充道砟间空隙并黏结道砟形成的弹性整体道床[2]。聚氨酯固化道床不仅具有良好的弹性和抗压能力,本身累积变形较小[3],能够适应不同运输环境的要求,维护和修补作业少[4],具备整体寿命长、稳定性好等优点。

我国在重载铁路上已对聚氨酯固化道床进行了一些应用,研究人员也对该结构开展了研究。仿真方面,肖宏等[5]提出了一种多元介质填充结构建模方法,研究发现聚氨酯发泡道床道砟间接触力的分散性较小,受力比较均匀。令行等[6]建立了离散元分析模型,探究列车荷载下胶黏道床受力特性。孙晓博等[7]建立重载铁路动力学模型,分析了重载车辆经过道岔时的动力响应。郄录朝等[8]建立聚氨酯固化道床膨胀数值模型,结合现场工程对聚氨酯固化道床浇注工艺进行了优化。徐旸等[9]提出了一种基于黏结力链单元的聚氨酯固化道床数值仿真分析方法,对聚氨酯固化道床与普通散体碎石道床在循环荷载作用下的力学性能进行了对比分析。试验方面,Woodward等[10]研究了聚氨酯固化道床在高速铁路道岔区的应用效果,发现该结构有利于有砟道床的稳定。余思昕等[11]研究了自由边界下聚氨酯固化道砟体的压缩性能及变形规律,发现聚氨酯固化道床在应用前需进行预压。徐旸等[12]在国家铁道试验中心建立世界首条预制装配式聚氨酯固化道床试验段,对预制装配式聚氨酯固化道床、现浇式聚氨酯固化道床结构、普通无砟道床3种轨道结构的静动力特性进行对比试验研究。

目前对于聚氨酯固化道床的研究多采用试验或者静态仿真,动力仿真研究多考虑由轮对带来的循环荷载作用,关于行车动力荷载的研究较少。Cai、王启好等[13-14]考虑了列车动力荷载下聚氨酯固化道床在地铁和高速铁路的应用。高组数、大轴重的重载列车与轨道之间的耦合作用是重载铁路上碎石道床荷载的来源,该作用与静态、循环荷载具有较大差异。而且,道岔作为轨道的特殊结构,在功能定位需求、内在受力特点等方面与普通线路明显不同。

本文基于多体动力学和有限元方法,建立列车-轨道-路基模型,分析列车直向和侧向过岔时道岔区关键断面的力学特性,探讨聚氨酯固化断面的合理分布范围,为重载铁路聚氨酯固化道床设计提供参考。

1 列车-道岔-路基模型

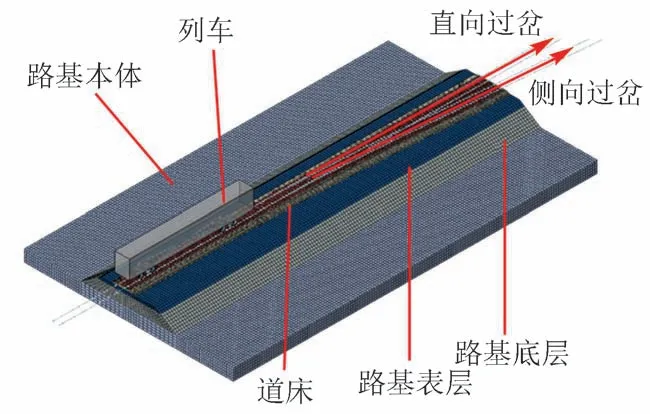

建立包括车辆、轨道、路基在内的仿真模型,通过动力学软件计算得到列车过岔时轨道力学效应,并将其输入有限元模型。

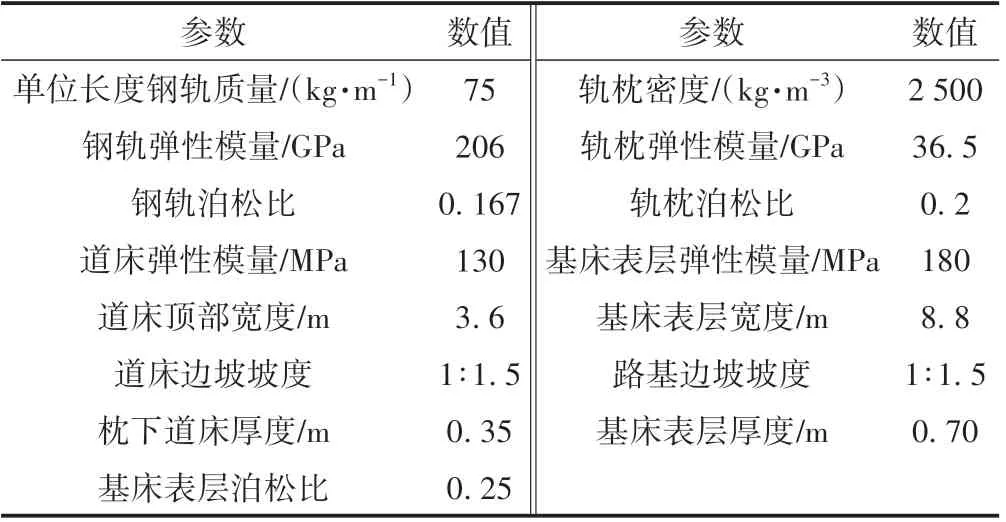

重载列车轴重30 t,由车体、转向架、轮对、悬挂系统组成,忽略各部件的弹性变形,将其视为一个多刚体振动系统。根据18 号道岔设计图建立轨道模型。钢轨采用梁单元模型,轨枕和道床采用实体单元模型,对聚氨酯材料采用Mooney-Rivlin 本构模型,设定一定的超弹性参数以实现对聚氨酯固化道床的准确模拟。结合北京交通大学相关研究,取材料系数C10=2.0 MPa、C01= 0.1 MPa,压缩系数D1= 0.001 5[9]。扣件简化为弹簧-阻尼单元。路基模型中包括路基表层、路基底层和路基本体。建立的列车-道岔-路基模型见图1。模型结构参数见表1。

表1 模型结构参数

图1 列车-道岔-路基模型

2 优化设计

2.1 不同聚氨酯固化断面的力学特性对比

道床垂向应力过大是导致道砟粉化破碎等病害发生的根本原因,而钢轨垂向位移是列车行驶安全性的最直观表征参数。因此,选取枕下道床垂向应力、轨下道床垂向位移作为表征指标,对比分析不同聚氨酯固化断面的力学特性。下文中应力及位移均为垂向。

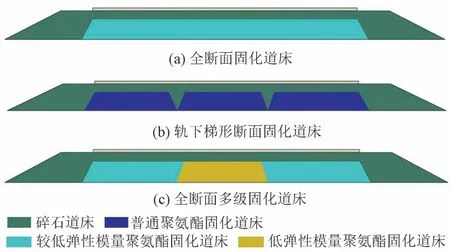

现有碎石道床聚氨酯固化方式多为将轨枕下方道砟全部固化的全断面固化,固化宽度随轨枕长度变化而变化,见图2(a)。该固化方式操作简便,但较为简单粗放,无法根据道岔区力学效应进行针对性固化。王红等[15]研究发现,在车辆轴重30 t条件下,在钢轨下方设置顶宽为0.85 m 的聚氨酯固化断面的轨道弹性较好,可作为一种新的聚氨酯固化方式,称轨下梯形断面固化,见图2(b)。然而道岔区为特殊轨道结构,其力学特性随道岔位置变化而变化。因此,在轨下梯形固化断面及全固化断面基础上,根据道岔区道床各位置的受力分布,进行多级化针对性设计。在力学效应较大的区域应用弹性模量较低的聚氨酯固化材料,并在辙叉区心轨应力集中位置采用更柔软、弹性模量更低的聚氨酯材料,见图2(c)。

图2 道岔区聚氨酯道床固化方式

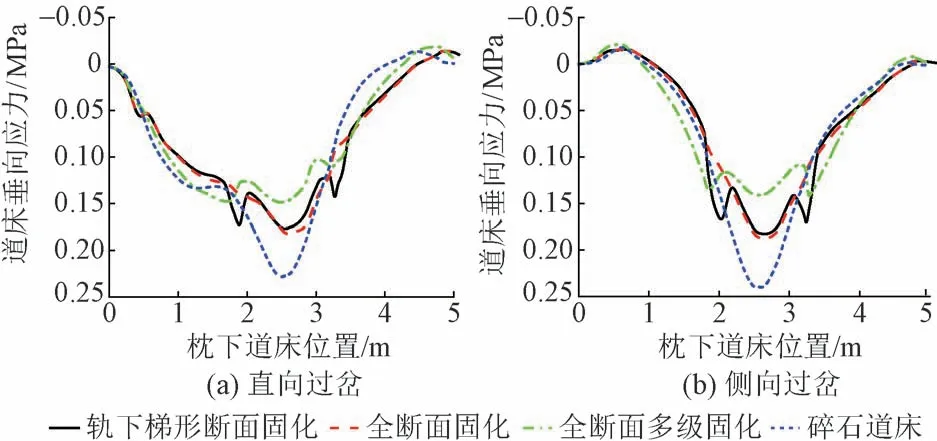

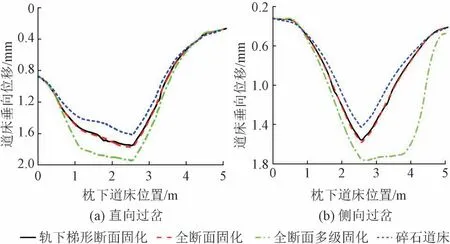

选取力学效应最复杂的辙叉区轨枕正下方横截面,对比三种固化道床及碎石道床的力学特性。列车直向、侧向通过辙叉区时,不同道床的道床应力及位移见图3、图4。

图3 不同道床辙叉区道床应力对比

图4 不同道床辙叉区道床位移对比

由图3可知,对于辙叉区轨枕下方横截面,全断面固化道床和碎石道床的道床应力曲线呈V 形,最大值出现在轮轨作用力最大的心轨处;轨下梯形断面和全断面多级固化道床的道床应力分布较为均匀,整体曲线呈马鞍形;相较于其他三种固化模式,全断面多级固化道床应力分布范围更大,应力峰值也较低,这是由于相较于单一弹性模量的聚氨酯材料,不同弹性模量的聚氨酯材料优化了道砟间的黏结作用,能更均匀地分担来自轨枕的荷载。

由图4可知,对于辙叉区轨枕下方横截面,道床位移随道床刚度降低而增加。直向过岔时,道床位移呈U形分布,各种固化方式对道床位移无明显优化效果。侧向过岔时,碎石道床、轨下梯形断面固化道床及全断面固化道床的道床位移呈V 形分布,两侧轨下道床位移差较大;全断面多级固化道床位移呈U 形分布,在两侧钢轨间形成平台,对侧向过岔的位移差优化效果显著。可见,基于辙叉区力学效应的特殊性进行针对设计的全断面多级固化道床,具有良好的应力及位移控制效果,能保证列车平稳运行。在聚氨酯固化道床实际应用时,可根据不同区域的应力、位移分布特点,针对性设计聚氨酯固化断面,以提高道床力学性能,减少维修工作量。

2.2 聚氨酯道床固化断面设计

重载列车在道岔区运行时,两侧钢轨常因复杂且不平衡的枕下受力而出现位移差,严重影响列车运行安全和速度。针对道岔区不同位置结构特点进行聚氨酯固化道床断面设计,是聚氨酯固化道床设计的关键。根据18号道岔标准布置图,选取道岔关键位置进行固化断面设计。转辙部分取4 号岔枕尖轨起点位置,连接部分取74 号岔枕位置,辙叉部分取92 号枕心轨对应位置。根据各区域枕下道床受力特性,在转辙部分采用轨下梯形断面固化方式;连接部分采用全断面固化方式;辙叉部分道床荷载分布较复杂,采用全断面多级固化设计,见图5。

3 应用效果

设4种工况,通过与碎石道床进行对比,研究所设计的聚氨酯固化道床在转辙部分、连接部分及辙叉部分对道床力学特性的改善效果。工况1—工况4 依次为聚氨酯固化道床 + 直向过岔、碎石道床 + 直向过岔、聚氨酯固化道床 + 侧向过岔、碎石道床 + 侧向过岔。

3.1 转辙部分

取尖轨起点位置进行分析。4 种工况下的道床应力及位移见图6。可知:①直向过岔条件下,采用聚氨酯固化道床后,列车经过转辙区时道床应力偏载变化不大,应力峰值由0.139 MPa 降为0.135 MPa,减少了2.88%;道床位移偏载变化不大,左右侧轨下位移差由0.080 mm 降为0.079 mm,减少了1.25%。②侧向过岔条件下,采用聚氨酯固化道床后,列车经过转辙区时道床应力偏载有一定变化,应力峰值由0.158 MPa降为0.152 MPa,减少了3.80%;道床位移偏载有一定改善,左右侧轨下位移差由0.222 mm 降为0.205 mm,减少了7.65%,这是由于侧向过岔时轨下聚氨酯固化道床吸收了过尖轨时单侧钢轨碰撞受力的能量。在转辙区应用聚氨酯固化道床对侧向过岔产生的应力、位移偏载起到一定改善作用。

3.2 连接部分

4 种工况下连接部分的道床应力及位移见图7。可知:①直向过岔条件下,采用聚氨酯固化道床后,列车经过连接部分时道床应力偏载有一定变化,应力峰值由0.118 MPa 降为0.109 MPa,减少了7.63%;道床位移偏载变化不大,左右侧轨下位移差由0.087 mm降为0.083 mm,减少了4.60%。②侧向过岔条件下,采用聚氨酯固化道床后,列车经过连接部分时道床应力偏载有一定变化,应力峰值由0.128 MPa 降为0.116 MPa,减少了9.38%;道床位移偏载变化不大,左右侧轨下位移差由0.087 mm 降为0.086 mm,减少了1.15%。因此,聚氨酯固化道床的应用对连接部分的应力、位移偏载有较好的改善效果。

图7 4种工况下连接部分道床力学特性

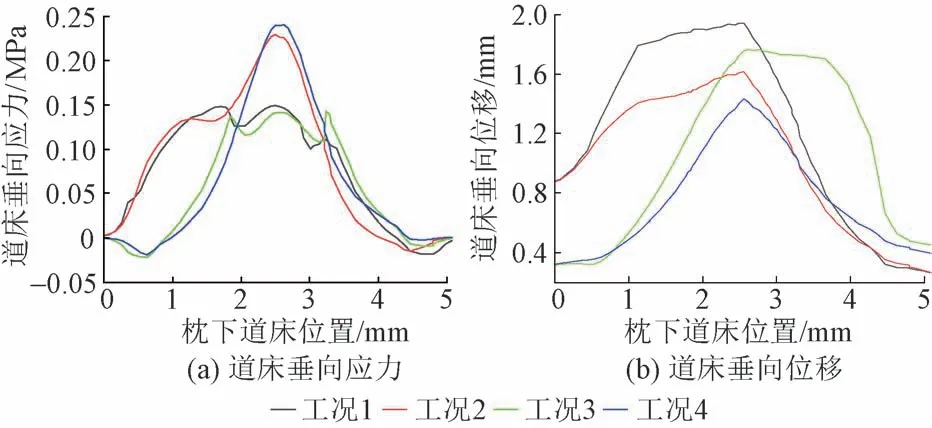

3.3 辙叉部分

4 种工况下辙叉部分的道床应力及位移见图8。可知:①直向过岔条件下,采用聚氨酯固化道床后,列车经过辙叉部分时道床应力偏载变化很大,应力峰值由0.253 MPa降为0.149 MPa,减少了41.11%;位移偏载略有变化,左右侧轨下位移差由0.211 mm 降为0.151 mm,减少了28.43%。②侧向过岔条件下,采用聚氨酯固化道床后,列车经过辙叉部分时道床应力、位移偏载变化均较大,道床应力峰值由0.235 MPa 降为0.142 MPa,减少了39.57%;左右侧轨下位移差由0.669 mm 降为0.062 mm,减少了90.73%。在辙叉部分应用聚氨酯固化道床的效果较为显著。

图8 4种工况下辙叉部分道床力学特性

综上,应用聚氨酯固化道床后,整个道岔区的道床应力均有明显降低,峰值更小,分布更均匀,其中辙叉区道床应力降低比率最高;轨下道床位移较为均匀。聚氨酯固化道床对道床应力及位移有着较好的控制效果,相较于普通碎石道床有着很大优势。因此,在道岔、路桥过渡段等受力复杂,易产生道砟粉化破碎病害的地段,可浇注聚氨酯以提高道床力学性能,减少维修量。

4 结论

道岔区道床受力及位移较大,且侧向过岔时对轨道更不利,因此本文提出了一种重载铁路18号道岔聚氨酯固化形式。在轨下梯形固化断面及全固化断面基础上,根据道岔区道床各位置的受力分布,进行多级化针对性设计。讨论了该方法相较于既有方法的优越性,分区段对比了与碎石道床的力学性能差异,对聚氨酯固化道床内部应力及荷载传递特性进行了分析。主要结论如下:

1)根据各区域枕下道床受力特性,在转辙部分采用轨下梯形断面固化方式,连接部分采用全断面固化方式,辙叉部分采用全断面多级固化设计,在辙叉区心轨应力集中位置采用更柔软、弹性模量更低的聚氨酯材料。

2)设计的聚氨酯固化道床可以较好地控制道岔区道床应力及位移。对辙叉区改善最显著,直向与侧向过岔时道床应力分别降低41.11%、39.57%,轨下道床位移差变化率分布为28.43%、90.73%。

3)在道岔、路桥过渡段等受力复杂,易产生道砟粉化破碎病害的地段,可浇注聚氨酯以提高道床力学性能,减少维修量。