表面微结构对阵列微射流沸腾换热的影响

张超,杨鹏,刘广林,赵伟,杨绪飞,张伟,宇波

(1 北京石油化工学院机械工程学院,深水油气管线关键技术与装备北京市重点实验室,北京 102617;2 北京计算机技术及应用研究所,北京 100854;3 华北电力大学能源动力与机械工程学院,北京 102206)

半导体与微电子的发展遵循摩尔定律,单位面积上集成的晶体管数量每18个月翻一番[1],使单位面积的发热量大幅增加。当前,先进半导体芯片的表面热流超过100W/cm2,局部热点的热流达到1000W/cm2量级[2],如果不能进行有效散热,会产生高温导致烧毁。传统基于风冷的散热技术已无法满足高热通量散热需求,采用基于单相对流的液冷技术进行高热通量电子元器件冷却时,需要较大的工质流量与泵功消耗[3];与单相液冷相比,相变冷却利用气液潜热换热可在相对较小的流量和泵功消耗下满足高热通量散热需求。因此,发展基于气液相变的高性能电子冷却技术对于高热流电子器件的安全可靠运行具有十分重要的工程意义[4-5]。

阵列微射流沸腾冷却是利用冷却工质通过加热表面上方的分布式微孔垂直向加热表面进行射流冲击,并且工质在受热表面吸热发生沸腾从而实现高效相变冷却的技术。由于射流沸腾耦合了射流冲击冷却与相变冷却两种高效冷却模式,在高热通量器件散热领域具有广阔的应用前景。在射流沸腾冷却技术中,换热特性主要受到来流过冷度[6-7]、流速[8]、射距[9]以及换热表面结构[10-11]等因素影响。已有研究表明,来流过冷度主要影响沸腾起始点温度(ONB)以及临界热通量(CHF),较大的过冷度对单相对流到相变的转换(沸腾起始)具有一定的抑制作用,但在高热通量条件下会推迟CHF 的发生[12]。来流工质垂直冲击加热表面时,对加热表面近壁区的热边界层产生压缩效应,热边界层越薄换热效果越强,来流速度较小时边界层压缩效应相对较弱,壁温相对较高,容易达到沸腾起始所需要的过热度从而发生单相到相变的转换,当冲击流速较大时则会抑制这种转变;此外换热表面的气泡动力学特性包括气泡核化、生长、聚并、脱离等受加热表面结构特征影响较大,从而改变其沸腾换热特性,如具有凹穴的孔隙表面或粗糙表面由于提供了大量有效核化穴,具有相对较低的沸腾起始过热度,并且在较低的热流条件下产生大量气泡核化,具有较高的传热系数;然而,热通量较高时大量气泡聚并形成蒸气膜,液体无法及时补充到换热表面,导致换热表面温度骤升。最新研究表明[13],具有微纳复合多尺度结构表面与单一尺度微结构表面相比,可以兼顾气泡的核化、液体向加热面的再补充以及蒸气的溢出,可同时实现较低的沸腾起始过热度、较高的传热系数和临界热通量。

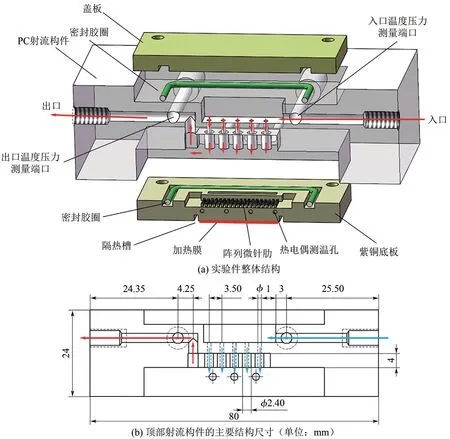

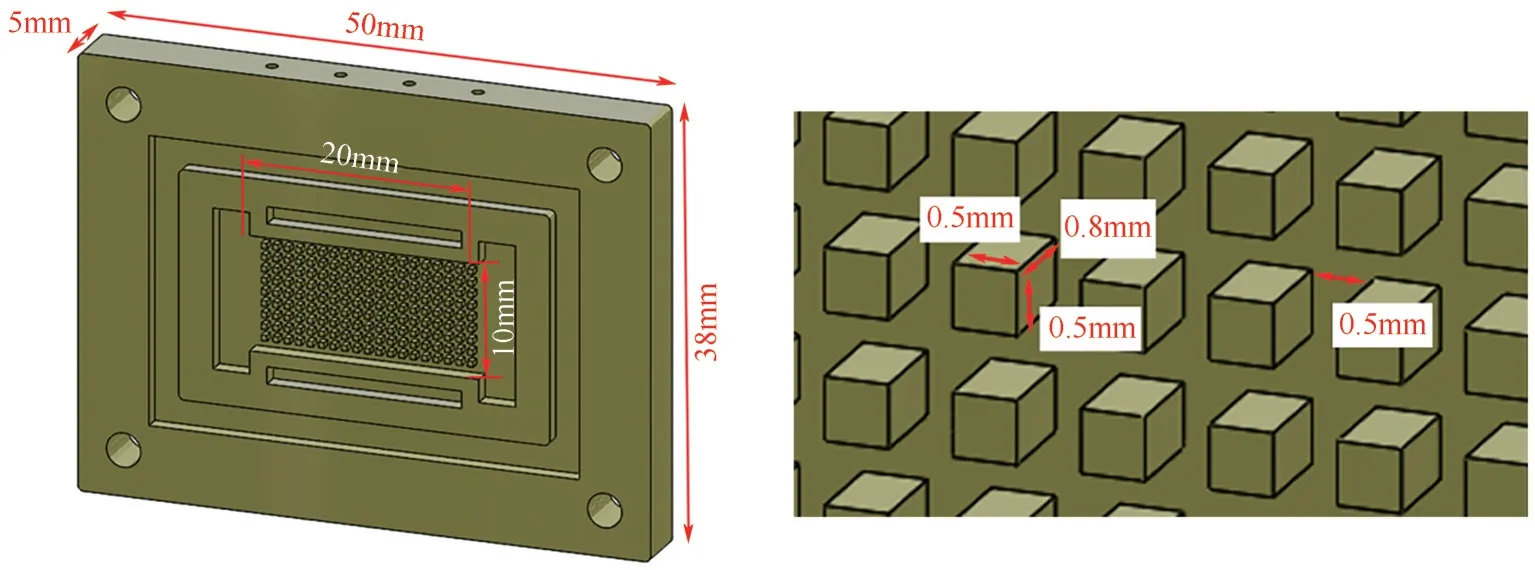

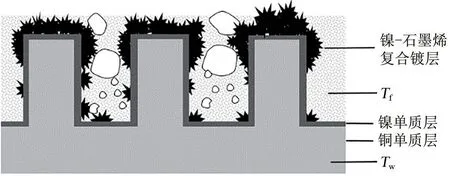

为发展新型高效射流沸腾换热技术,本文提出了一种基于浸没式阵列微射流与微针肋阵列结构组合的新型相变换热器设计,如图1所示。在射流结构方面,创新性地通过将阵列式射流柱浸入射流腔,保持射流出流近距离冲击换热表面,同时射流柱起到扰流作用增强换热[图1(a)];在换热底面结构方面[图1(b)],采用数控雕刻机(CNC)在紫铜表面制备了微针肋阵列结构(MFA)作为阵列微射流相变换热的基准表面,研究了工质过冷度、射流速度对阵列微射流换热特性的影响规律,为进一步获取微纳复合结构对阵列微射流相变换热影响规律,采用电刷镀技术在紫铜微针肋阵列表面制备了镍-石墨烯微纳复合结构表面(Ni/Go-MFA)[14-15],并与紫铜微针肋阵列基准表面的换热特性开展了对比研究。

图1 实验射流结构

1 实验系统

1.1 系统简介

实验系统如图2 所示,主要设备包括过滤器、微型齿轮泵、流量计、预热器、射流相变换热实验件、冷凝器、不锈钢储液罐和不锈钢管等。实验过程中,工质在微型齿轮泵的驱动下经质量流量计、预热器进入实验段加热后进行相变换热,然后经冷凝器冷凝后回流至不锈钢储液罐内,过滤器用于防止杂质进入齿轮泵,不锈钢储液罐内设置有比例微分积分(PID)智能温控单元用于罐内液态工质的温度控制。实验时通过微型齿轮泵控制流量,利用微小椭圆齿轮流量计(上海基深M5SS)采集实时流量,通过预热器控制实验段入口的过冷度。

图2 实验系统

1.2 实验段

实验件由顶部的聚碳酸酯材料(PC)阵列射流构件和底部的紫铜材料阵列针肋换热面装配组成,如图3 所示。顶部的阵列射流构件采用PC 材料CNC 加工制成,并用三氯甲烷做增透处理,射流构件主要包括静压腔、射流柱阵列、射流腔,其中静压腔几何尺寸为20mm×10mm×5mm,射流柱为直径D=2.4mm、高L=4mm 的圆柱,呈5×2 阵列排布,各射流柱的中心距为3.5mm,射流柱中心有射流孔,孔径Djet=1mm。工质进出口位于射流构件两端,进出口管路截面半径均为2mm。入口管路上布置的测温、测压点与静压腔入口距离为3mm,出口管路上布置的测温、测压点与射流腔出口的距离为4.25mm。底部紫铜换热面结构如图4 所示,该换热表面上加工微针肋阵列结构,微针肋为长宽高分别是0.5mm×0.5mm×0.8mm 的矩形微柱并呈9×19线性阵列排布,其阵列间距为0.5mm;在距换热表面下方1mm 处沿程布置间距为3.5mm 的7 个测温孔,使用直径为1mm的K型铠装热电偶测量壁温。加热功率由紫铜换热表面背部的陶瓷电加热片提供,其有效加热面积为20mm×10mm,射流孔出口距离底部铜针肋阵列顶部的距离为0.7mm。

图3 实验件装配结构

图4 底部紫铜换热面及微针肋阵列结构

为研究加热表面上微纳复合结构对阵列微射流相变的影响特性,采用电刷镀工艺[14]在图4所示的紫铜微针肋结构换热表面上制备镍/石墨烯微纳复合结构。电刷镀制备装置如图5(a)所示,主要包括电刷镀电源、刷镀笔、直线电机、镀液槽和支架、管路等。电刷镀工艺原理如图5(b)所示,首先采用电净去除紫铜微阵列表面的污渍,然后刷镀镍过渡层,最后在镍过渡层上方刷镀镍/石墨烯微纳复合结构。所有装置安装完毕后需进行实验装置的检漏测试,将回路密封打压,检查装置的气密性,气密性检查完备后系统进行抽真空注液后开始实验。

图5 电刷镀装置及刷镀工艺

2 数据处理、不确定度分析与重复性验证

实验过程中不锈钢储液罐内的工质温度由智能温控单元控制,由于工质沿程流动过程中存在热损失导致温降,在实验段入口处设置预热器进行入口过冷度的精确控制。实验段的加热功率由陶瓷电加热片和加热电源提供,电加热功率Q可由功率计直接采集读数,由于存在一定的散热损失,需要计算有效加热功率q′。由于实验段出口为具有一定干度的气液两相流,难以直接确定出口焓值,因此基于式(1)单相对流条件下的热平衡,测得加热功率与热效率的关系并外推得到本实验工况范围内的平均热效率为94.3%[16]。

热效率η由式(1)计算。

平均换热系数h由式(2)计算。

式中,Tw为壁面平均温度,由铜基板下的热电偶测温后经傅里叶导热定律计算得到;Tf为工质进出口的平均温度。

采用雷诺数Re评价不同射流速度ujet和工质流量qm对换热性能的影响,如式(3)、式(4)。

式中,Djet为射流孔直径;Ajet为射流孔的面积;qm为工质质量流量;qV为体积流量;N为射流孔数。

在相变换热系统中,通常采用沸腾数Bo(boiling number)表示不同热通量和质量流量耦合条件下的沸腾强度,其定义如式(5)。

式中,hfg为汽化潜热,kJ/kg;G为质量流速,kg/(m2∙s),可通过式(6)计算。

式中,As为射流腔的平均截面积。

在本实验工况范围内,直接测量量包括温度、压力、尺寸等。不确定度如下:K型热电偶测温不确定度为±0.5℃,实验段尺寸的不确定度为±1%,实验使用功率计的不确定度为±1.5%,流量计测量的不确定度为±0.5%。

间接测量误差通过Moffat[17]提出的误差传递公式[式(7)]计算得到。

式中,S为标准误差;xi为影响标准误差的自变量;δxi为xi的相对误差。本实验工况范围内,各物理量的最大不确定度见表1。

表1 实验不确定度

为验证实验系统的可靠性和实验数据的可重复性,在不同的时段内,对19 组实验数据进行了重复性实验,测得相同工况下传热系数的最大偏差和最小偏差分别为8.2%和0.1%,平均偏差为3.1%,表明实验系统可靠,实验数据具有较好的可重复性。

3 结果与讨论

3.1 微针肋阵列表面换热

3.1.1 过冷度的影响

图6为不同入口温度下的沸腾曲线,其中q′为热通量,∆tsat为壁面平均温度与饱和温度之差。当射流入口工质温度Tin分别为38.0℃、48.0℃、58.0℃时,ONB 对应的热通量分别为23.8W/cm2、21.2W/cm2、13.3W/cm2,并且在相同热通量条件下,壁面过热度随着射流入口温度的增大而增大。随着热通量的增大,3条沸腾曲线逐渐靠拢。在较高热通量条件下,如图6局部放大所示,随着射流入口温度的提高,沸腾曲线越陡峭并且当射流入口温度为58.0℃时,沸腾曲线呈现出具有回折特性的S形状,表明随热通量的增加,壁面过热度出现了一定程度的降低,这是由于高热通量条件下换热表面的剧烈沸腾导致较高的换热性能。

图6 不同入口温度下的沸腾曲线

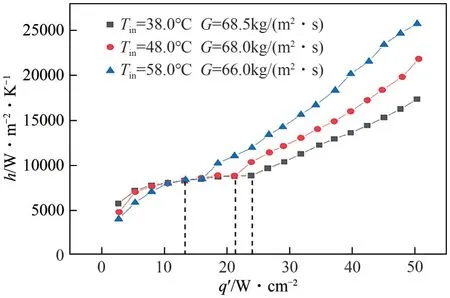

图7给出了不同射流入口温度条件下传热系数随热通量的变化特性,每条曲线上的拐点表示不同工况条件下的ONB,当射流入口温度为38.0℃、48.0℃、58.0℃时,相应的ONB 点对应的热通量q′ONB分别为13.3W/cm2、21.2W/cm2、23.8W/cm2,即随着入口过冷度的增大,ONB 点对应的热通量逐渐增大,这是由于根据经典气泡核化理论,壁面上的气泡核化需要一定的液体过热度和过热液层厚度,较低的入口液体过冷度意味着需要更高的热流使之达到气泡核化所需的壁面过热度及过热液层厚度。当热通量小于沸腾起始热通量q′ONB时,换热为单相射流对流主导,射流入口温度以及热通量对传热系数的影响相对较小,在ONB 点之后,不同射流入口温度条件下传热系数均随热通量的增加而显著增大,并且相同热通量下的两相传热系数随入口射流温度的增加而增大,表明较大的射流入口过冷度不利于两相换热。

图7 入口温度对换热性能的影响

3.1.2 质量流速的影响

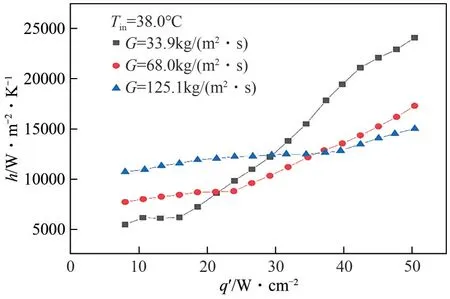

图8为射流入口温度为38.0℃时,不同质量流速下传热系数随热通量的变化曲线,在热通量较小的单相对流换热主导区,质量流速越大,相同热流条件下的传热系数越高。当质量流速G=33.9kg/(m2∙s)、68.0kg/(m2∙s)、125.1kg/(m2∙s)时,其单相对流传热系数(ONB之前)的最大值分别为6214.6W/(m2∙K)、8816.3W/(m2∙K)、12857.7W/(m2∙K),进入两相区后随热通量的增大,传热系数显著提升,并且质量流速越小,传热系数随热通量增加而增大的斜率越大。不同质量流速下的传热系数随热通量的变化曲线形成交叉,在充分发展的两相区,质量流速越小,传热系数反而越大。与热通量较小的单相对流区相比,质量流速对传热系数的影响趋势正好相反,表明较大的射流速度对于沸腾具有一定的抑制作用。

图8 质量流速对传热系数的影响

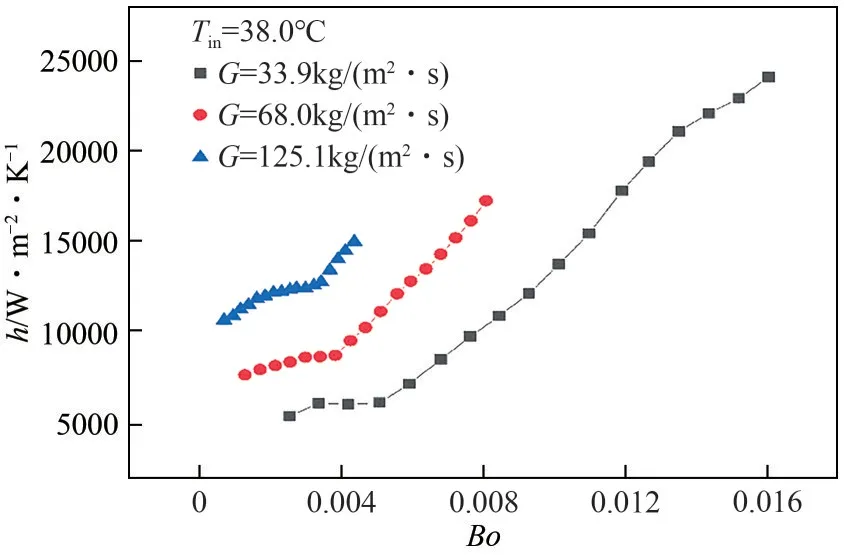

为综合衡量热通量以及质量流速对射流沸腾换热的影响特性,采用量纲为1 的沸腾数Bo为关键参数分析了传热系数随Bo数的变化特性,结果如图9 所示。不同质量流速下传热系数均随Bo数的增大而增大,传热系数随Bo数的变化呈现出两种不同的变化速度,进入两相后变化剧烈,斜率变陡,在本文的实验工况范围内,最大Bo数为0.016时,传热系数最大达到24125.9W/(m2∙K)。

图9 传热系数随Bo数的变化曲线

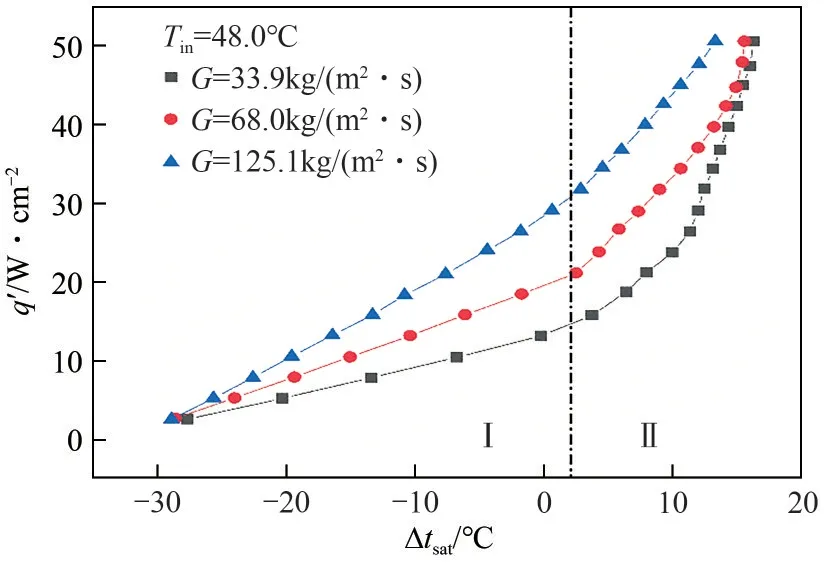

图10 给出了Tin=48.0℃下不同质量流率下的沸腾曲线。可以明显观察到热通量随壁面过热度增加而增大的速率不同,在Ⅰ区内热通量随壁面过热度呈线性正相关变化,此时换热以单相换热为主,相同的热通量下,流量越大时对应的壁面过热度越低;随热通量的增加,壁面过热度大于0℃后,沸腾曲线由单相换热进入两相换热,且相变后沸腾曲线的斜率显著增大,斜率的变化幅度随流量的增加呈负相关;进入两相换热阶段后,随热通量的增加,壁面过热度的增幅减弱,并且不同质量流速下的沸腾曲线逐渐靠拢并趋于一致,表明高热通量条件下质量流速对沸腾换热的影响减弱。

图10 不同质量流速下的沸腾曲线

图11 给出了传热系数随射流雷诺数的变化曲线。在热通量q′=10.6W/cm2的相对较低热流条件下,当Re从125 增加到470 时,传热系数从5208.0W/(m2∙K)增加到10025.2W/(m2∙K),此时实验件内的换热为单相强制对流换热,由于单相对流换热系统中热边界层厚度δt∝Re1/n,流速变大时热边界层减薄,换热能力增强;对于q′=45.1W/cm2的高热通量条件下,Re从125增大到470时,传热系数从24980.9W/(m2∙K)降到18657.4W/(m2∙K),此时实验件内换热为射流沸腾换热,换热特性由单相对流和核态沸腾共同主导,Re增大单相对流的同时,对沸腾也产生了抑制效应,导致整体换热能力被削弱[18]。图12 给出了当Tin=58.0℃、G=68.0kg/(m2∙s)时,不同加热功率下实验段进出口压降随时间的脉动变化特性。引起脉动的因素包括通道内气泡核化、生长、聚并、脱离等动力学行为导致的气液界面振荡、气液体积分数动态变化以及实验段上游存在可压缩容积等。从图12 还可以得出,当热通量从39.8W/cm2增加到47.7W/cm2时,压降脉动幅度显著增大。

图11 不同功率下雷诺数对传热系数的影响

图12 不同加热功率下进出口压降的脉动特性

3.2 表面微结构对射流沸腾换热影响

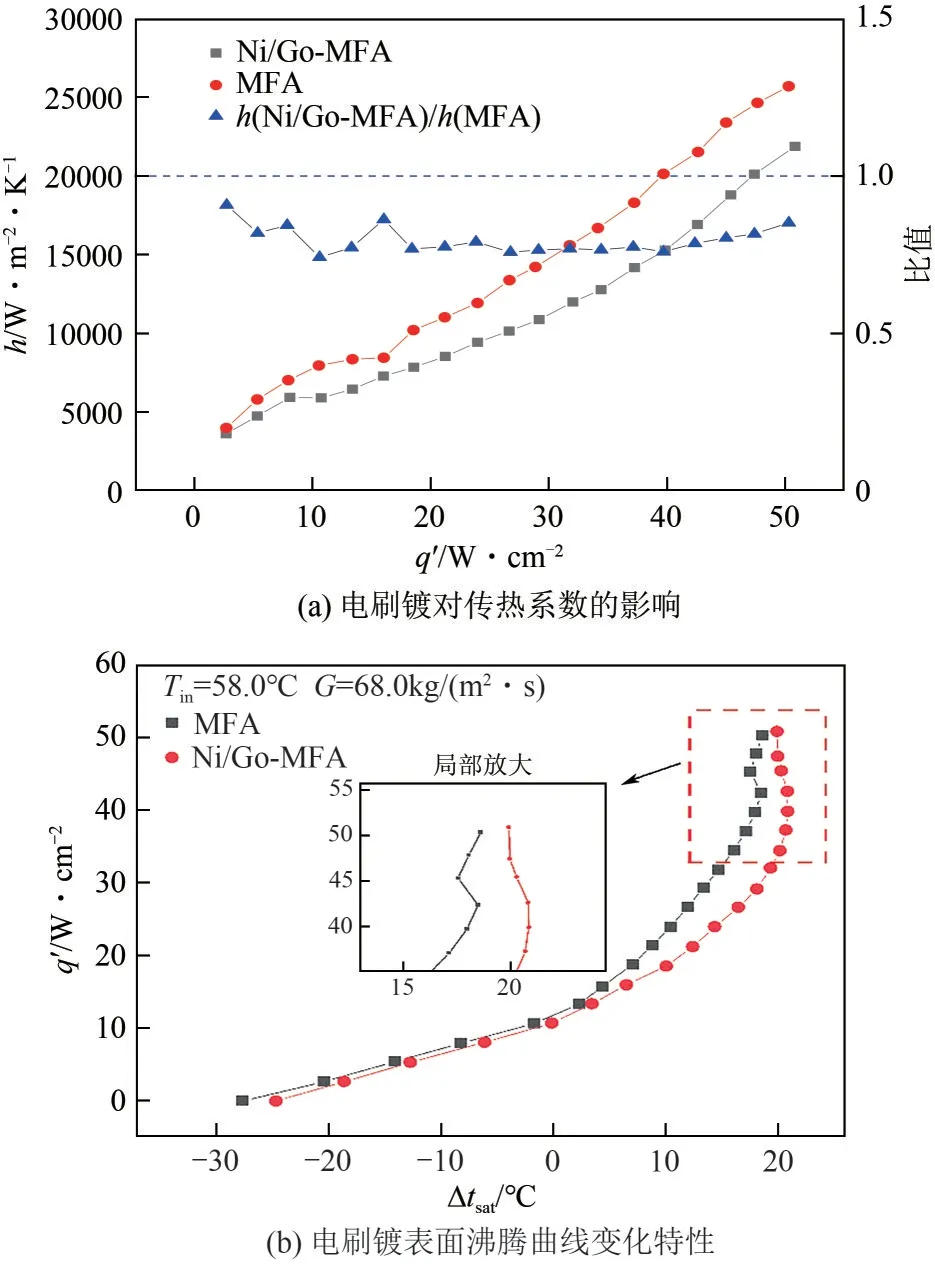

由于微结构表面通常具有丰富的核化穴,成为强化沸腾换热的重要手段。换热表面微结构的制备方法主要包括CNC精雕(铣削)、激光刻蚀、气相化学沉积、电镀、烧结、高温氧化等[18-20]。不同方法制备的表面微结构在沸腾强化换热方面性能迥异。对CNC 精雕加工的阵列微针肋表面与采用电刷镀方法制备的镍/石墨烯微纳复合微针肋阵列结构表面的射流沸腾换热特性进行对比,结果如图13 所示。图13(a)为相同工况下传热系数随热通量的变化特性曲线,电刷镀后的Ni/Go-MFA 表面传热系数低于MFA,且Ni/Go-MFA 表面ONB 点较MFA 提前,ONB 对应的沸腾起始热通量分别为16.0W/cm2、10.7W/cm2。在实验工况范围内,微纳复合结构表面的传热系数与光滑阵列针肋表面传热系数的比值均小于1,表明在实验工况范围内,镍/石墨烯微纳复合结构并未起到强化沸腾换热的作用。

图13 电刷镀表面对换热性能的影响

图13(b)为质量流速G=68.0kg/(m2∙s)下光滑针肋表面与微纳复合结构针肋表面的沸腾曲线,在相同的热通量下,Ni/Go-MFA 表面相较MFA 表面有大的壁面过热度。随热通量的增大,相同热通量对应的Ni/Go-MFA 表面过热度和MFA 表面过热度的差值先增大后减小。当热通量超过45.0W/cm2时,沸腾曲线甚至出现S形回折现象,即随着热通量的增加壁面过热度反而减小[如图13(b)局部放大]。

4 机理分析

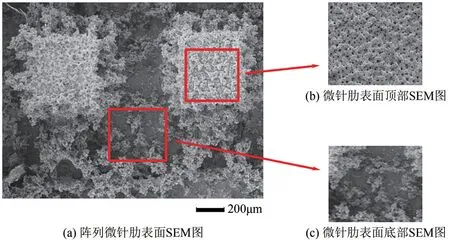

为深入揭示电刷镀微纳结构对射流沸腾换热的影响机理,采用扫描电镜(SEM,JEOLJCM-700)对表面进行表征。图14给出了具有镍/石墨烯表面微纳复合结构的两个相邻微针肋阵列的局部结构,肋顶部为较致密的多孔结构,相邻肋间的底部区域微纳结构较为稀疏,这是由于在采用电刷镀制备镍/石墨烯微纳复合结构的过程中电刷与微针肋阵列表面的非均匀接触导致的,由于刷镀过程中首先要在微针肋表面刷镀镍过渡层,而镍的热导率小于紫铜,相当于在紫铜微针肋阵列表面增加了一层附加导热热阻。该附加导热热阻的存在阻碍了加热热源到流体的传热,使得相同热通量下加热表面温度相对无镍层覆盖的紫铜表面较高[图13(b)]。依据经典气泡核化理论[21],加热表面的气泡核化过程发生在近壁区的过热液层内,较高的壁面温度导致相对较高的近壁液层过热度,因此镍层导致的附加热阻使得电刷镀微纳结构表面在相对较小的热通量下产生气泡核化。此外,电刷镀微纳复合结构表面丰富的孔隙提供了有效核化穴也是该表面具有较小沸腾起始热流的原因。

图14 微针肋阵列表面电刷镀后形成的微观结构

沸腾表面的传热系数可由式(8)给出[22],表面传热系数(HTC)与物性(k、ρ、cp)、气泡脱离直径(d)、气泡脱离频率(f)以及有效核化穴数量(n)有关。本研究中尽管镍/石墨烯微纳复合结构表面具有相对较多的核化穴,但其传热系数仍比紫铜微针肋阵列表面低[图13(a)],这是由两方面原因造成的:一方面是由于刷镀过程中形成的镍过度层增加了传热热阻;另一方面刷镀过程中微纳复合结构生长的非均匀性导致微针肋上形成的蘑菇状微纳复合结构(图15),这种蘑菇状结构使得具有较高过热度的肋间区域核化气泡难以脱离。然而,随着加热热流的不断增大,针肋顶部微结构的核化穴逐渐被激活,导致镍/石墨烯微纳复合结构表面的传热系数逐渐接近紫铜针肋结构表面。

图15 阵列微针肋电刷镀表面

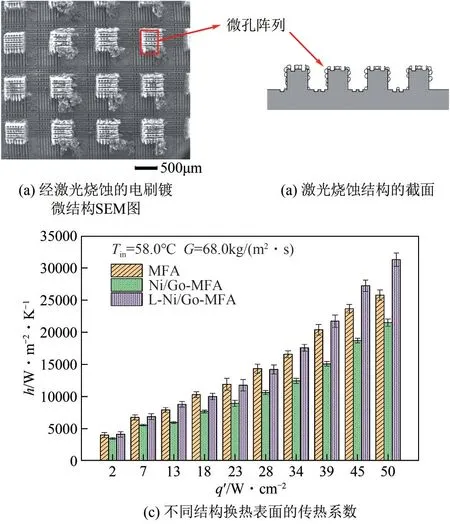

为验证并消除镍过渡层以及蘑菇状微纳复合结构的存在对换热的不利影响,采用激光对具有镍/石墨烯微纳复合结构的微针肋结构表面(Ni/Go-MFA)进行局部刻蚀得到激光刻蚀微结构表面(L-Ni/Go-MFA)。采用扫描电镜对刻蚀表面结构进行了表征,结果如图16(a)、(b)所示,激光刻蚀一方面去除了微针肋上的蘑菇状微纳复合结构,并在微纳复合结构表面形成了微孔阵列,另一方面实现了对镍过渡层的部分去除。在Tin=58.0℃、G=68.0kg/(m2∙s)条件下,对不同热通量对应的换热性能进行了对比实验,发现MFA、Ni/Go-MFA以及L-Ni/Go-MFA 3种表面的传热系数均随着热通量的提升而增大,并且当热通量大于35.0W/cm2时,激光刻蚀表面换热性能在3个表面中达到最优,其性能的提升幅度随着热通量增大而增大[图16(c)],3种表面的最大传热系数在热通量50.0W/cm2时分别达25702.7W/(m2∙K)、21882.8W/(m2∙K)、30787.0W/(m2∙K)。值得一提的是,本文所提出的基于浸没式阵列微射流与微针肋结构组合的新型相变换热器,由于采用了浸入式射流柱阵列,使得射流更接近受热壁面,与常规的射流腔体顶部射流相比[11,23],一方面实现了射流腔体底部受热面的近壁面冲击射流,不仅强化了近壁区的冷热流体更替,同时还可促进壁面核化气泡的脱离;另一方面,浸入到射流腔体内的阵列式射流柱对腔体内宏观气液两相对流产生强烈扰流效应,因此本文提出的浸入式阵列射流柱结构较常规的顶部射流结构具有更高的换热性能。如崔付龙等[11]采用顶部阵列射流,研究了烧结多孔强化表面的分布式阵列射流沸腾换热特性,在热通量为50.0W/cm2、流量为6.7mL/s条件下,获得不同烧结孔隙结构表面的最大传热系数约为26000.0W/(m2∙K);张添等[23]采用顶部射流结构研究了阵列射流冲击不同肋化表面的沸腾特性,在热通量为50.0W/cm2、流量为12.7mL/s条件下,其最大传热系数低于10000.0W/(m2∙K)。而本研究中浸入式阵列射流柱耦合激光刻蚀表面的传热系数在相同的热通量(50.0W/cm2)和更小的射流流量(1.7mL/s)条件下得到的传热系数高达30787.0W/(m2∙K),分别较文献[11]和文献[23]中的传热系数提高了18.4%和207.8%。

图16 激光烧蚀表面结构特性及表面结构对换热性能的影响

5 结论

提出了一种具有顶部浸入式阵列射流柱与底部微针肋阵列结构耦合的微射流沸腾换热新结构,首先采用CNC 精雕工艺在紫铜表面制备了微针肋阵列结构,研究了入口过冷度、Re以及热通量对其表面微射流沸腾换热的影响,继而采用电刷镀工艺在微针肋阵列结构表面制备了镍/石墨烯微纳复合结构,研究了镍/石墨烯微纳复合结构对微针肋表面微射流沸腾换热性能的影响,最后采用激光刻蚀对电刷镀微针肋表面进行了结构修饰,并对微针肋阵列表面、镍/石墨烯微纳复合结构表面以及激光刻蚀修饰表面的射流沸腾换热特性进行了对比实验研究,主要结论如下。

(1)浸入式阵列射流柱结构与常规的顶部阵列射流结构相比,由于冲击射流出口更接近受热壁面,对近壁区冷热流体更替以及气泡脱离具有促进效应,同时阵列射流柱对射流腔体内宏观气液两流产生扰流效应,是强化换热的两种主要机理。

(2)针对微针肋阵列结构表面,随入口过冷度的减小,ONB 起始对应的热通量减小;Re在不同热流条件下对换热影响显著,在热通量相对较低的单相对流主导区,传热系数随Re的增大而增大;在热通量相对较高的沸腾主导区,较大的Re对沸腾起到抑制作用,反而削弱了换热。

(3)尽管镍/石墨烯微纳复合结构具有三维蜂窝状多孔结构,可提供丰富的核化穴,但在本实验工况范围内并未强化换热,其影响机理可归结为两个方面:一方面镍/石墨烯制备过程中形成的镍过渡层引入了附加热阻,在相同热通量下反而降低了壁面过热度,大量的有效核化穴尚未被激活;另一方面,由于镍/石墨烯刷镀结构的非均匀性,形成了蘑菇状微纳复合结构针肋,阻碍了肋根部气泡的脱离,减小了加热表面的气泡脱离频率。

(4)为消除镍过渡层附加热阻以及蘑菇状针肋对换热的不利影响,采用激光刻蚀工艺对具有镍/石墨烯微纳复合结构表面的微针肋阵列进行局部刻蚀,发现其综合换热性能显著提升,刻蚀后的表面较微纳复合结构表面以及微针肋光滑表面的换热性能分别提升了140.7%和119.8%。

本文的研究表明多尺度表面对射流沸腾换热的影响与其表面结构形貌以及制备工艺密切相关,采用激光刻蚀消除了电刷镀过程中引入的低热导率镍过渡层附加热阻,在高性能微射流相变换热表面的制备方面具有较好的应用前景,本研究可为阵列微射流沸腾换热强化系统的设计、制备和运行提供科学参考。

符号说明