高效分离同碳数烃的先进微孔膜:现状与挑战

潘宜昌,周荣飞,邢卫红

(南京工业大学化工学院,材料化学工程国家重点实验室,国家特种分离膜工程技术研究中心,江苏 南京 210009)

石化行业是经济社会发展的支柱产业和实体经济的重要基石,在国家的建设和发展中发挥着极其重要的作用。随着人口的增长和社会经济的发展,对烃类化合物等化工基础原材料的需求日益增长。工业上,烃类化合物主要通过重油裂解途径获得。但裂解产物的组成复杂,其分离纯化过程显得尤为重要。这些混合物分离过程中,以同碳数烃分离最为困难[1]。目前,低温精馏技术是大规模应用比较成熟的气体分离技术[2]。但是,同碳数烃通常具有相似的分子结构、沸点和分子极性等物理化学性质,需要更高的塔板数和回流比[3],导致能耗、分离成本和投资均非常高。“双碳”战略的提出,以强约束和明确目标倒逼着石化行业向绿色低碳转型。因此,如何减少碳排放、降低分离成本和提升分离效率,仍是分离科学未来数十年的重要研究课题。

膜分离技术作为绿色、安全、高效的共性平台技术,由于分离不受热力学平衡限制,具有投资和操作费用低、节能降耗以及集成度高等优点,被认为是可实现同碳数烃混合物高效分离的重要分离技术[4-5]。理论模拟表明,将膜分离与精馏技术集成耦合用于同碳数烃体系的分离,有望节约分离能耗40%~90%[6]。而膜分离技术高效运行的关键在于高性能膜材料的开发及应用[7]。传统商用聚合物膜的烃类气体渗透性和选择性均较低,无法满足工业分离要求,且在裂解气压力高和杂质组分多等苛刻条件下,聚合物膜由于塑化和老化等问题,无法保证长期运行的稳定性[8]。近年来,以沸石分子筛和金属有机骨架(MOF)膜为代表的先进微孔膜在同碳数烃分离领域受到了广泛的关注[9-12]。沸石分子筛膜材料是由硅氧四面体和铝氧四面体通过氧桥连接形成的具有高机械、热和化学稳定的有序多孔晶体材料[13-14];MOF膜材料以金属离子/金属簇状化合物离子为配位中心、与有机配体通过配位键构筑形成三维开放的网状多孔晶体材料[15-16]。这两类膜材料由于其有序的本征微孔结构和功能基团,展现出了超常的同碳数烃气体传输行为。相对于传统商用聚合物膜,其渗透性和选择性均提高了1~2 个数量级,展现出了巨大的工业应用潜力[3]。

本文围绕国家“双碳”战略目标,面向石化行业同碳数烃分离重大需求,综述了以沸石分子筛和MOF 为代表的先进微孔膜制备、微结构精密构筑方法,介绍了几种具有典型代表的面向同碳数烃分离的先进微孔膜放大制备研究进展,展望了膜技术在石化行业的工业应用前景。

1 先进微孔膜的精密构筑与同碳数烃分离性能

1.1 先进微孔膜厚度调控

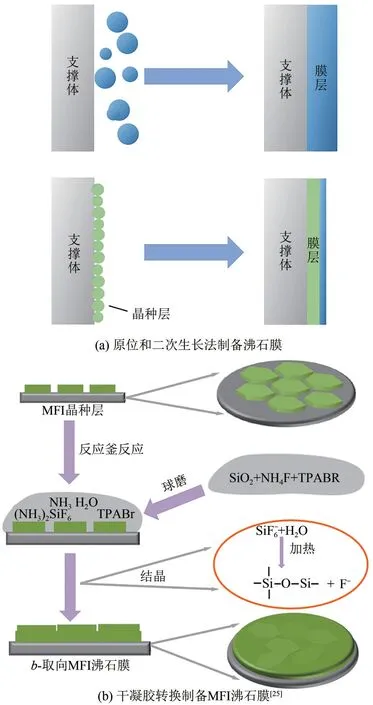

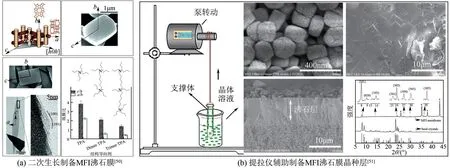

在不降低膜选择性情况下降低分离膜层厚度是提升膜渗透性最有效的方法。减薄膜层厚度,可以缩短烃分子在微孔膜层中的传质路径、降低传质阻力,进而提升气体渗透速率[17]。如表1所示,为此研究者开发了多种合成方法(如:晶种二次生长法、凝胶法、反扩散法,以及针对MOF 晶体生长特性开发的电化学合成法等),通过在支撑体表面提供丰富的成核位点,促进晶体在支撑体表面的均一性生长,为超薄沸石/MOF 膜的制备提供了可能[14]。晶种二次生长法相对于原位生长法可为膜生长过程提供更多的成核位点,更容易在短时间内获得连续且薄的沸石膜[图1(a)]。Tsapatsis 等[18]通过预涂覆晶种层提供沸石膜晶体生长成核位点,经过二次生长制备出了约7.0μm厚的MFI沸石膜,具有良好的正/异丁烷(n/i-C4H10)分离性能。Zhang 等[19]采用高活性六氟硅酸铵作为硅源,加快了膜制备过程中的晶体成核速率,降低了反应活化能,使其在较低温度下合成了约1.0μm厚的MFI沸石膜,n-C4H10渗透速率为4.3×10-7mol/(m2·s·Pa),n/i-C4H10分离因子为16。Lee等[20]通过将介孔纯硅MFI沸石在特定pH范围内超声溶解得到了晶体大小在20~40nm的MFI沸石晶种,采用纳米MFI 沸石悬浮液沉积晶种层,经过二次生长制备了300~400nm厚MFI沸石膜,在423K 条件下,该膜对二甲苯的渗透速率达3.5×10-7mol/(m2·s·Pa)。这种通过沉积纳米沸石晶种层,二次生长制备超薄MFI沸石膜的方法也广泛用于其他沸石超薄膜制备,如:Si-CHA[21]、SAPO-34[22]、SSZ-13[23]和LTA[24]等。此外,Wang等[25]采用干凝胶法制备MFI 沸石薄膜,在NH4F 作用下,将研磨的原料粉末涂覆在晶种层表面,通过微波加热制备了400nm厚的MFI沸石膜,该方法制备工艺简单、不需要液相水热处理,为超薄MFI沸石膜的制备提供了新途径[图1(b)]。

图1 不同方法调控沸石膜厚度示意图

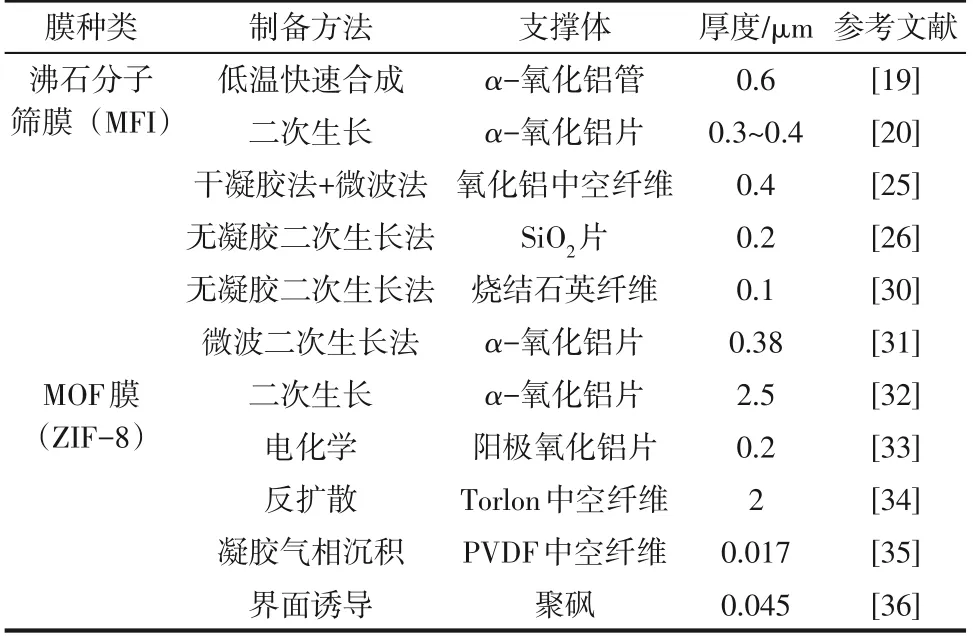

表1 不同制备方法制备的超薄先进微孔膜

超薄沸石膜还可以通过沉积超薄沸石晶种层,再进行二次生长法制备而得。Yoon等[26]通过在SiO2修饰的支撑体上手工组装b轴取向晶种层,使用无凝胶外延生长法,制备了不同厚度的b轴取向MFI 沸石膜,晶种层厚度为800nm 时,膜层厚度约为1000nm,其对二甲苯渗透速率为7.5×10-8mol/(m2·s·Pa);当晶种层厚度减薄至125nm 时,膜层厚度约为200nm,对二甲苯渗透速率高达1.3×10-7mol/(m2·s·Pa)。可见,晶种层厚度对于膜厚和渗透性影响很大。因此引入纳米级厚度的沸石纳米片单层作为晶种有望进一步降低膜厚。Agrawal 等[27]将方钠石前体RUB-15剥落成0.8nm厚的单层纳米片,通过真空抽滤和高温热处理相结合得到了300nm厚度的超薄致密RUB-15沸石膜。本文作者课题组制备了(100)取向的SAPO-34纳米片,通过沉积纳米片晶种层,经过无凝胶二次生长合成了400nm厚度的高度(100)取向的SAPO-34 沸石膜[28],该膜在室温、0.2MPa 条件下,展现出超高的CO2渗透速率1.0×10-5mol/(m2·s·Pa),CO2/CH4选择性达135。Tsapatsis等[29]通过真空抽滤沉积MFI沸石纳米片,通过二次生长,制备了膜厚仅200nm的致密MFI沸石膜。

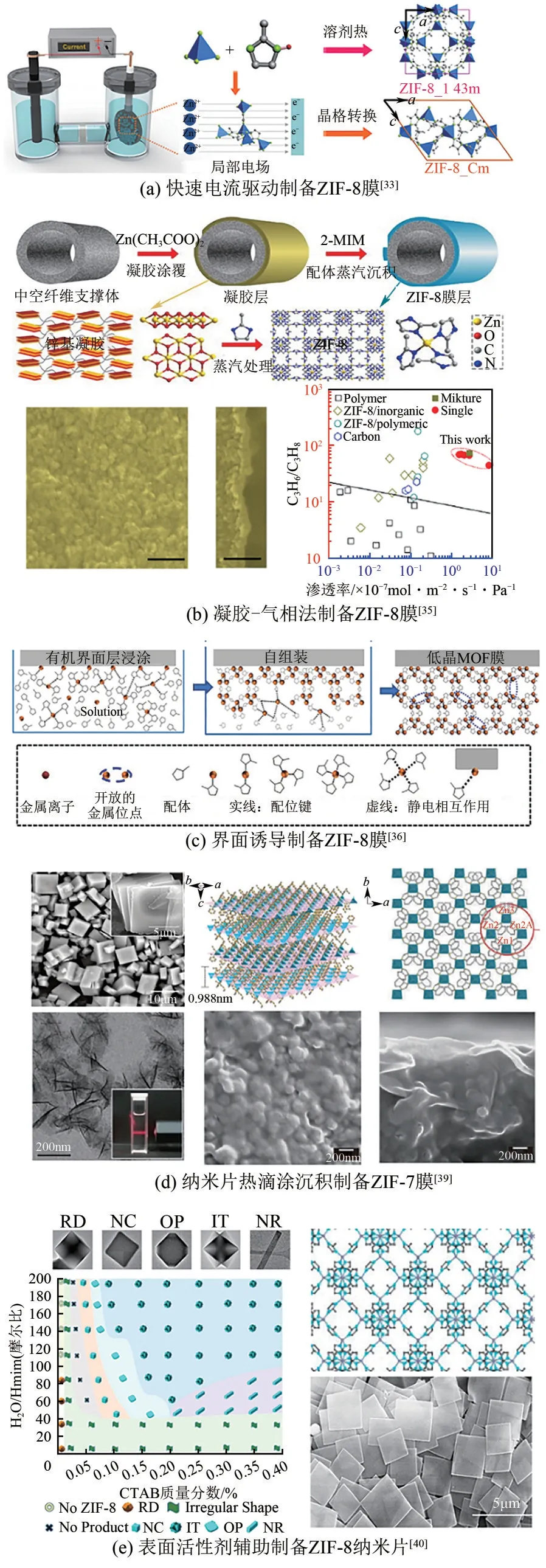

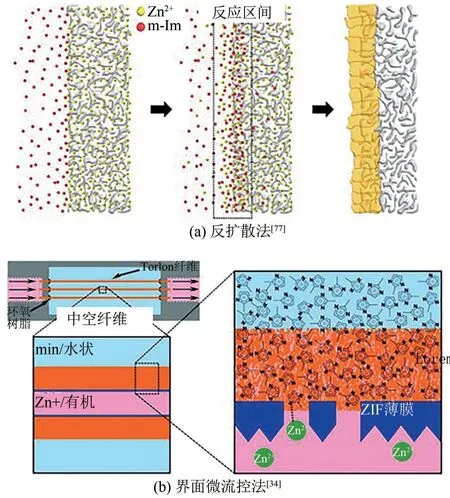

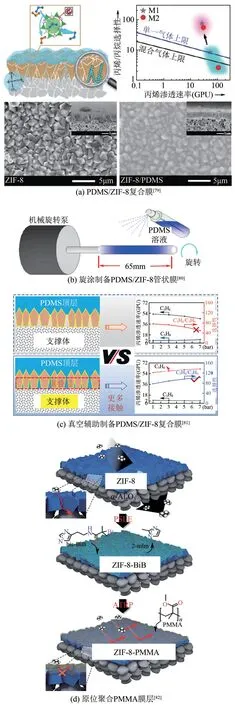

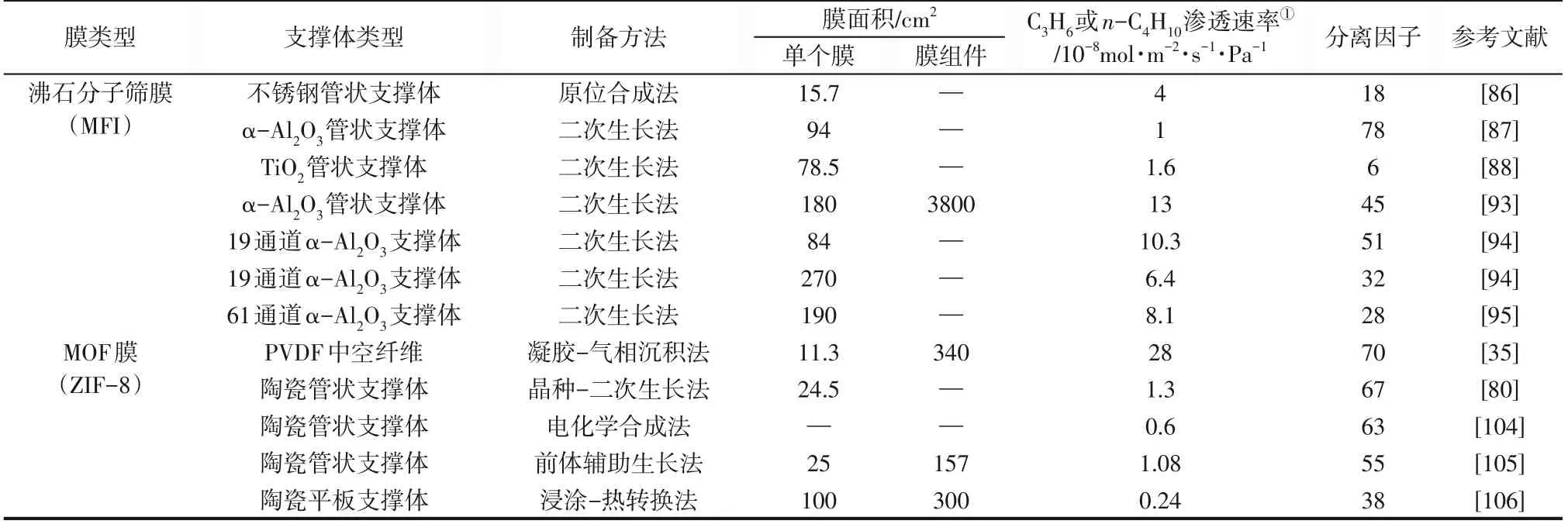

沸石膜厚的调控方法同样也适用于MOF 超薄膜的制备(表1)。本文作者课题组[32]通过晶种二次生长法制备了ZIF-8膜,相对于原位合成法,膜厚从30μm 降低至2.5μm,且C3H6渗透速率高达1.2×10-8mol/(m2·s·Pa)。Zhang 等[35]通过溶胶-凝胶法结合配体气相沉积制备了超薄ZIF-8 膜[图2(b)],在该方法中,通过在PVDF中空纤维上涂覆一层锌凝胶提供成核位点,2-甲基咪唑(2-MIM)配体逐步挥发使配体浓度呈梯度增加趋势,较大的MIM/Zn 比例形成了更小、更密的晶体,从而在PVDF中空纤维支撑体上制备出连续超薄ZIF-8膜(<20nm),对于C3H6/C3H8混合物的选择性为73.4,C3H6渗透速率高达2×10-7mol/(m2·s·Pa)。Zhong 等[36]采用界面层极化诱导策略制备超薄低结晶度MOF膜[图2(c)],通过使用具有密集且均匀分布的金属离子的界面层来创建大量开放的金属位点,促进晶体均匀生长,使得ZIF-8 膜的厚度控制在45~150nm 范围内;该膜展现出超高C3H6渗透速率[(6.7~10.6)×10-7mol/(m2·s·Pa)]和C3H6/C3H8选择性(90~120)。Jiang 等[37]在ZIF-8的前体溶液中加入晶体生长抑制剂,形成金属-抑制剂配合物,抑制ZIF-8晶体的奥斯特瓦尔德熟化过程,生成稳定的小粒径晶体。所制备的超薄ZIF-8膜厚度最低可达180nm,C3H6渗透速率为386GPU[gas permeation unit,1GPU=3.34×10-10mol/(m2·s·Pa)],C3H6/C3H8选择性为120。Peinemann等[38]采用聚氨基硫脲作为载体,通过反向扩散法控制锌离子溶液和2-MIM 配体在载体界面处反应,制备出厚度仅620nm的ZIF-8膜,C3H6/C3H8选择性为120。此外,Yang 等[39]通过热组装单原子层厚度的ZIF-7 纳米片,得到厚度<5nm的超薄ZIF-7膜[图2(d)]。H2渗透速率为9×10-7mol/(m2·s·Pa),远远超过了文献报道的H2/CO2分离膜性能。本文作者课题组[40]通过十六烷基三甲基溴化铵调控ZIF-8晶体形貌,制备了超薄ZIF-8 纳米片[图2(e)],有望采用沉积纳米片的方法制备超薄ZIF-8膜。

图2 超薄ZIF-8膜制备方法示意图

电化学是一种新型的MOF 膜制备方法,在常温常压下即可快速成膜,具有清洁高效的特点。Wang 等[33]开发了快速电流驱动(FCDS)的电化学合成法用于ZIF-8 膜的制备[图2(a)],通过施加毫安级的微小电流,实现了室温下ZIF-8膜在多孔基底上的快速生长,仅20min制备出了200nm厚度的超薄ZIF-8膜,C3H6渗透速率为1.67×10-8mol/(m2·s·Pa)。将电化学方法应用于ZIF-7-8杂化膜[41]、Zn-Co-ZIF-8双金属膜[42]的制备,展现出了良好的气体分离性能。Lai等[43]采用电化学法在水相体系中成功制备出厚度为500nm 的ZIF-8 膜,以水作为溶剂加快了2-MIM的脱质子速率,从而有效降低了电流大小(约为FCDS 法电流大小的1/3),该膜C3H6的渗透速率和C3H6/C3H8选择性分别高达6.09×10-8mol/(m2·s·Pa)和142。Eddaoudi等[44]扩展了电化学方法制备MOF膜的种类,制备了膜厚仅为200nm的Y-fum-fcu-MOF和Zr-fum-fcu-MOF,展现出了优异的n/i-C4H10和C3H6/C3H8分离性能。进一步将MOF的孔结构与气体分子形状之间的差别融入膜制备过程中,基于同样的电化学方法制备了超薄Zr-fum(33.3)-mes(66.7)-fcu-MOF膜(30nm),其N2渗透速率1.24×10-6mol/(m2·s·Pa),N2/CH4选择性高达15.5[45],进一步验证了电化学方法在MOF超薄膜制备方面的优势。

1.2 先进微孔膜孔道取向与骨架柔性微结构调控

具有优势取向微结构的沸石膜可实现快速的气体分子传质和特异性窗口识别。例如,MFI沸石晶体结构由a轴(5.5Å×5.5Å,1Å=0.1nm)正弦曲线孔道和b轴(5.3Å×5.6Å)直孔道相互交叉构成。MFI沸石膜的b轴取向孔道方向垂直于支撑体表面,可最大限度地减少扩散路径,减少煅烧步骤中缺陷的产生,常用于二甲苯异构体的分离[46]。(h0h)和a轴取向属于正弦曲线孔道,孔窗尺寸有利于丁烷异构体的分离,但是a轴取向的膜层孔道与膜层表面有45°夹角,而(h0h)取向的膜层孔道垂直于膜层表面孔口方向传质阻力相对较小,因此(h0h)取向的MFI沸石膜更适合用于n/i-C4H10的分离[47]。

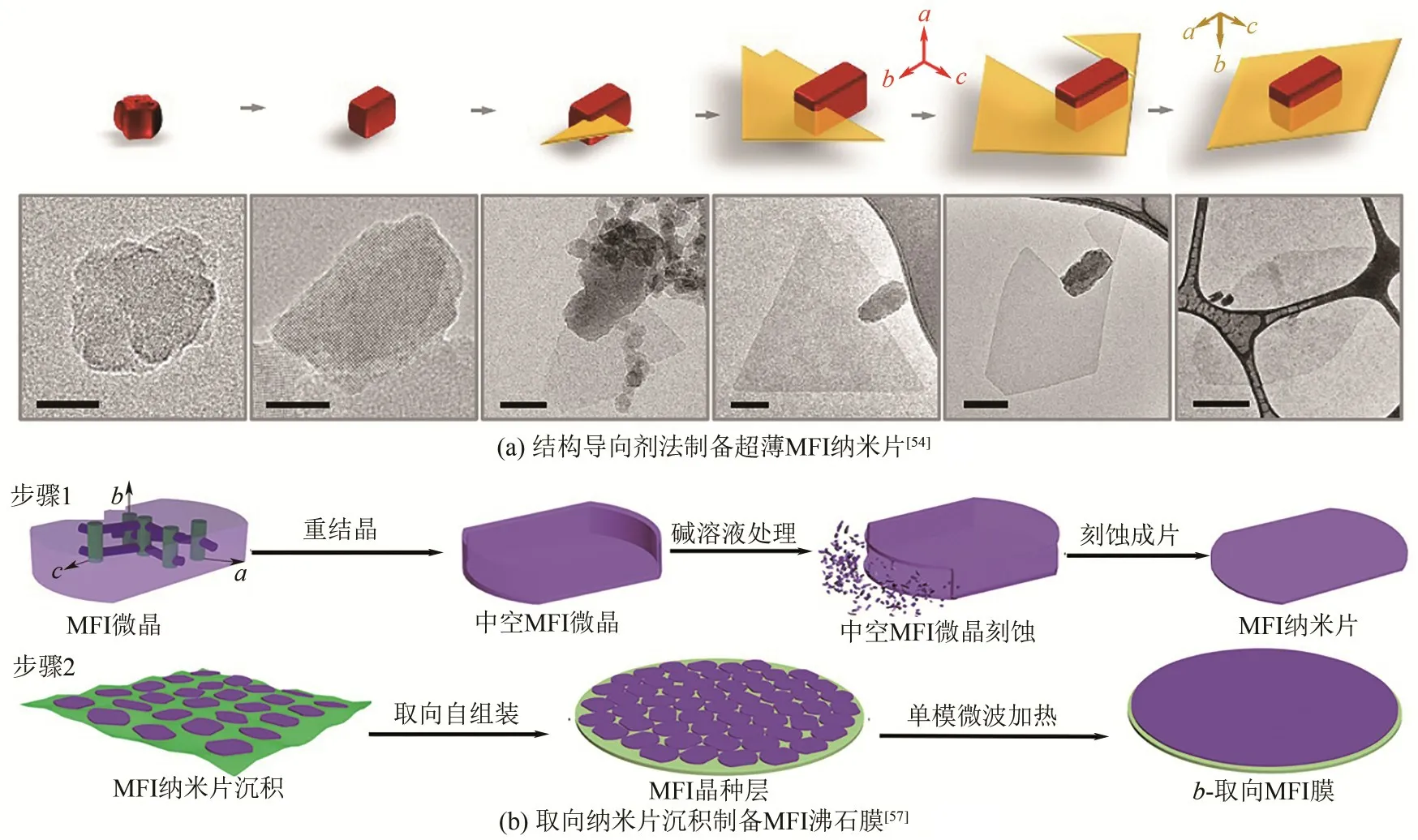

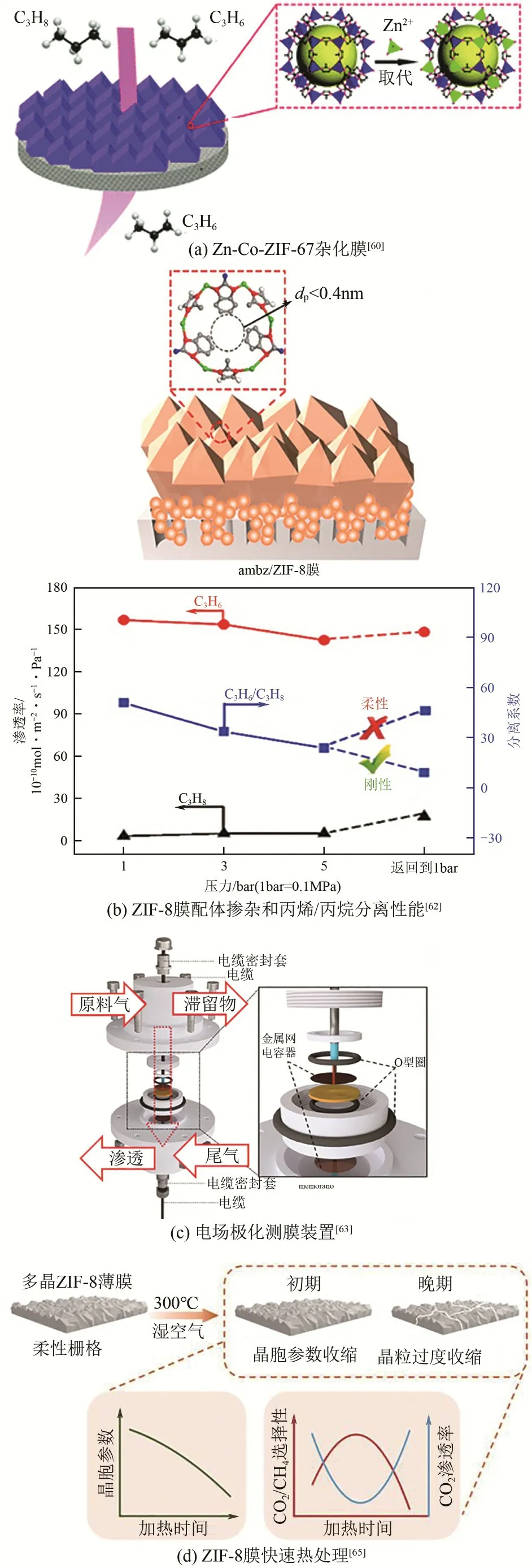

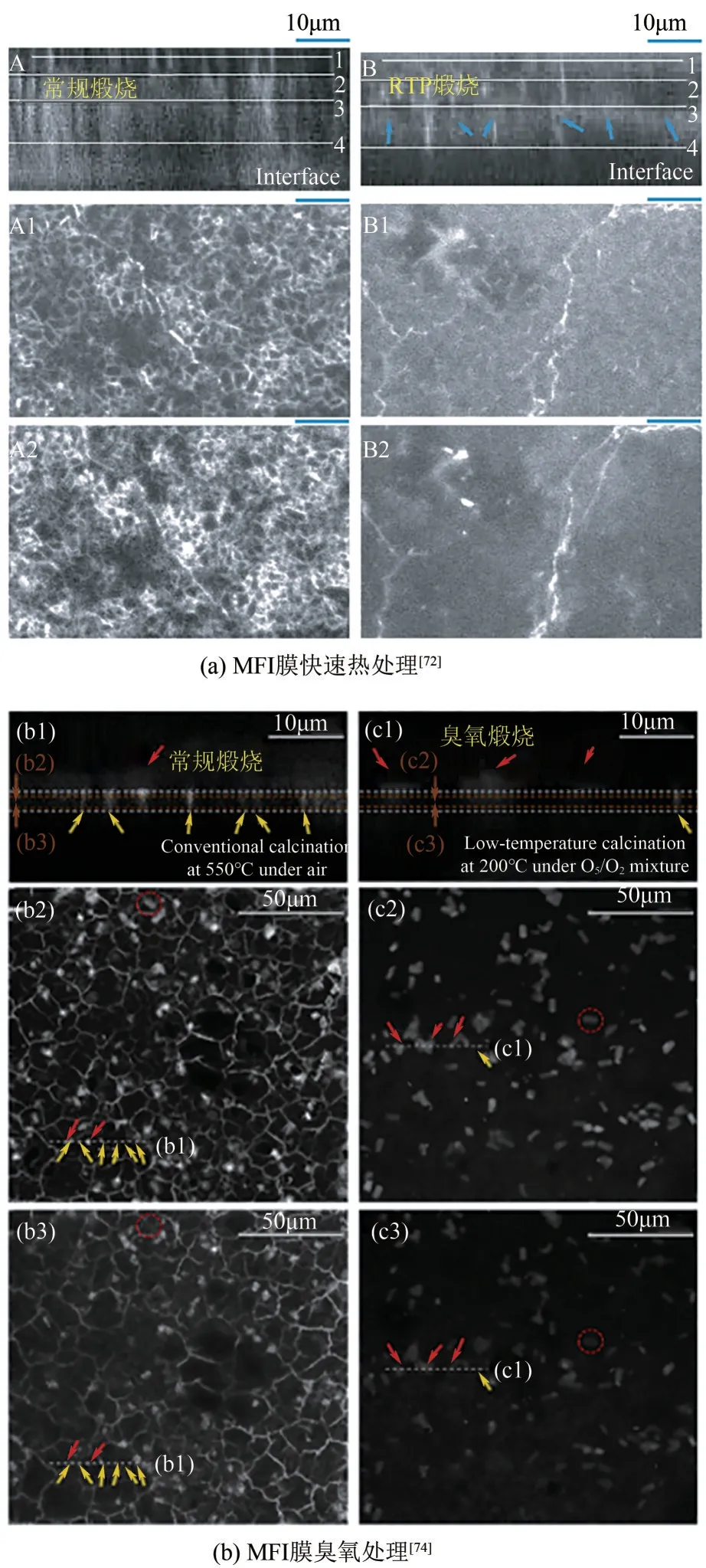

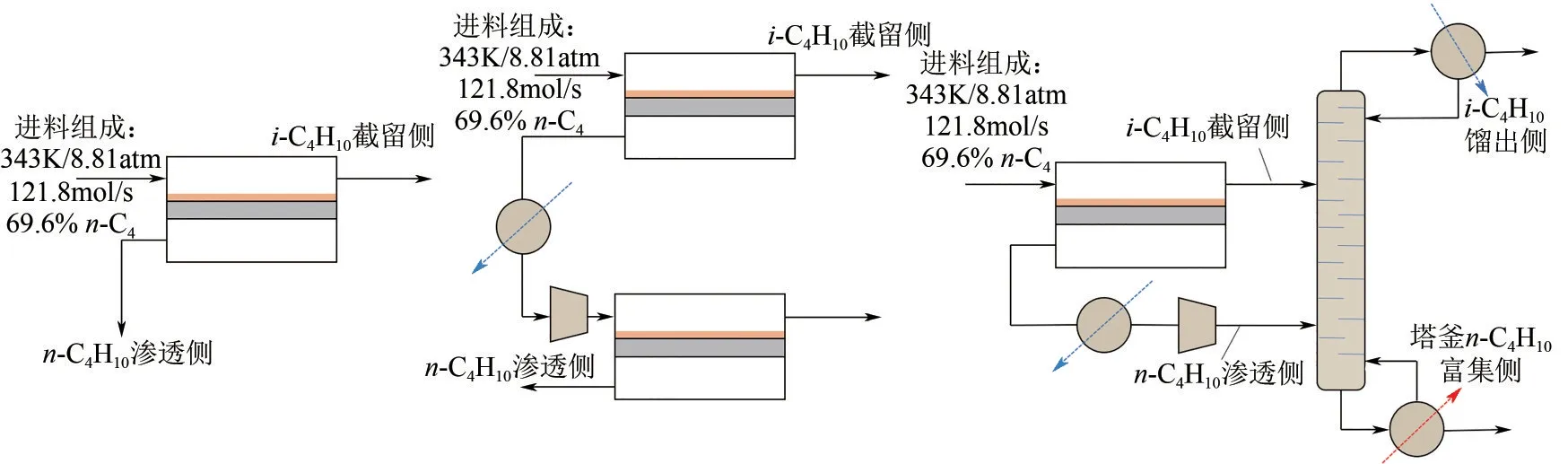

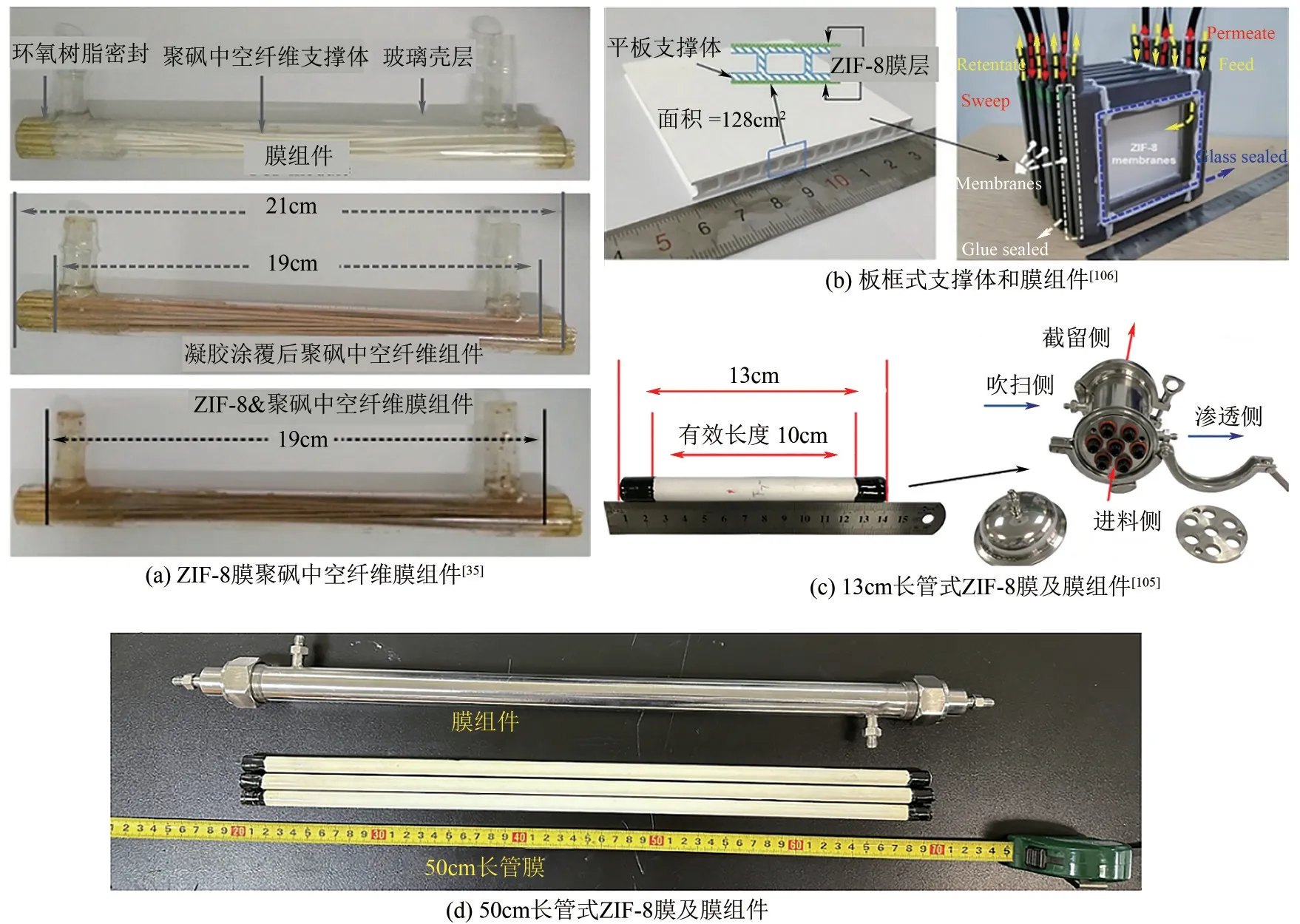

原位生长法制备取向沸石膜具有步骤简单的特点,但其对载体的表面性质、合成液组成和反应条件控制精度要求较高。Wang 等[48]在原位生长法制备MFI沸石膜发现,MFI沸石膜取向与合成溶胶组成存在明显的相关性:在0.2 图3 晶种二次生长法调控MFI膜沸石取向微结构 此外,沉积取向纳米片晶种层更有利于制备连续致密的取向沸石膜。Tsapatsis等[29]采用聚苯乙烯熔融共混工艺和梯度离心相结合的方法,获得MFI纳米片悬浮液,再通过真空抽滤法获得超薄晶种层,最后经过二次生长制备了取向且超薄的MFI沸石膜。该膜的对二甲苯渗透速率和对/邻二甲苯分离因子分别高达3×10-7mol/(m2·s·Pa)和70。随后,使用有机结构导向剂(OSDA)dC5首次直接合成了具有大长径比的MFI沸石纳米片[图4(a)],经无凝胶法制备出b轴取向MFI 沸石膜,该膜的对二甲苯渗透速率为2.6×10-7mol/(m2·s·Pa),对/邻二甲苯分离因子高达7890[54]。近年来,其在MFI沸石纳米片组装b轴取向MFI沸石薄膜方面进行了大量的研究[30,55-56]。Liu等[57]通过自上而下的“各向异性碱刻蚀”策略,以四丙基氢氧化铵(TPAOH)作为刻蚀剂制得较高长径比的MFI沸石纳米片(12个晶胞厚度,约25nm)[图4(b)]。并采用单模微波辅助加热法合成了连续致密且高度b轴取向的超薄(约93nm)MFI取向沸石膜,n-C4H10渗透速率为2×10-7mol/(m2·s·Pa),n/i-C4H10分离因子为33。基于同样的方法,通过单模微波加热抑制面外孪晶生长,促进面内外延生长制备了具有较高b轴取向的MFI沸石膜[58]。 图4 MFI取向纳米片制备示意图 MOF 膜的分离性能同样受到取向微结构的影响。例如,Lai等[59]通过碳纳米管锚定2-MIM配体,然后在室温下原位生长3h,成功制备了超薄取向ZIF-8 膜(膜厚仅534nm),实现了C2H4/C2H6的高效分离,C2H4渗透速率为8.15×10-8mol/(m2·s·Pa)且C2H4/C2H6分离选择性为9.8。相较于取向微结构,骨架柔性是影响MOF膜高效分离同碳数烃的关键。通过调控MOF 膜材料本征结构(合理地选择金属离子/离子团簇、有机配体替换或功能化修饰)是抑制骨架柔性的有效方法。例如,ZIF-67与ZIF-8具有相同的拓扑结构,但是ZIF-67的Co—N比ZIF-8的Zn—N 的键长更长。如图5(a)所示,通过部分替换中心金属原子,可以实现膜筛分孔径的亚埃级调变,得到的Zn(90)-Co(10)-ZIF-8 连续多晶膜兼具ZIF-67 膜的高C3H6渗透速率和ZIF-8 膜的高C3H6/C3H8选择性[60]。Wang等[41]采用快速电流驱动法合成了一系列双金属Zn(100-x)Cox-ZIF膜,通过金属掺杂平衡晶界结构与骨架柔性,Zn82Co18-ZIF 膜展现出高达200的C3H6/C3H8分离选择性,进一步证明了双金属调控策略的可行性。Tsapatsis 等[61]通过气相法将ZIF-8膜用2-氨基苯并咪唑蒸汽处理,得到有效孔径小于0.4nm 的配体杂化ZIF-8 膜,其H2/CH4分离选择性从5提升至126。然而,气相方法难以做到定量配体掺杂,进而难以实现MOF 膜孔径的精准调控。本文作者课题组[62]通过水热合成法,精确调控配体去质子化进程,成功地将2-氨基苯并咪唑配体定量掺杂在ZIF-8 膜骨架上[图5(b)],在2-氨基苯并咪唑的掺杂量为5%时,77K氮气吸/脱附曲线测试已不存在“开门效应”,证实了其骨架柔性受到抑制;得到的ZIF-8膜在3bar(1bar=0.1MPa)压力条件下C3H6/C3H8分离选择性(35)与常压下相当。这种原位调控方法具有过程简单和易于扩展等优势,展现出极大的工业应用潜力。 图5 MOF膜骨架柔性调控示意图 MOF 膜骨架柔性同时也受到外界物理环境(磁场、电场、温度、静电作用力等)影响。Caro等[63]通过施加外部电场,原位控制金属-有机骨架膜的气体传质过程[图5(c)]。在500V/mm的直流电场极化下,ZIF-8膜孔结构发生变化,极限孔径从3.4Å增加至3.6Å。同时晶格变硬,这减小了气体渗透速率,但增加了C3H6/C3H8分离选择性。Wang 等[33]发现,在快速电流驱动制备ZIF-8膜过程中,得到了一种扭曲的相结构,与普通相结构相比,该扭曲的相结构具有更刚性的骨架,其C3H6/C3H8分离选择性高达300,是普通柔性相ZIF-8 膜的分离选择性的3倍。此外,热激活或化学激活也会影响MOF结构的骨架柔性。Adrawal 等[64]开发一种快速热处理(RHT)方法,将ZIF-8 膜置于360℃空气氛围下(升温速率160℃/s)保持15s,通过快速升温有效地限制了ZIF-8 膜的骨架柔性,提高了ZIF-8 膜对于小分子气体的筛分性能。该课题组进一步证实了ZIF-8膜在潮湿环境进行快速热处理过程中,其晶胞参数小幅收缩了约0.2%[图5(d)],使ZIF-8骨架结构硬化[65]。最近,Xu等[66]采用一种静电锚定策略来抑制ZIF-8骨架中2-MIM配体的旋转,三氟乙酸静电诱导剂锚定并阻断了ZIF-8 晶体的六元环窗口,同时诱导2-MIM 从最初的49°旋转到68°,从而打开相邻的四元窗口,CO2/N2吸附选择性从14.02提高到332.86、CO2/N2膜分离选择性高达137。该膜的CO2渗透性为286Barrer [1Barrer=10-10cm3(STP)·cm/(cm2·s·cmHg)],超过了2019 年CO2/N2膜分离性能上限。 由于膜缺陷产生的非选择性传输路径,导致膜的实际分离效率显著低于理论值。膜缺陷产生的原因主要来源于两个方面:一方面是膜制备过程中由于晶体生长的不可控性而导致膜层缺陷;另一方面,在膜活化过程中,由于升温速率过快或溶剂选择不当导致缺陷形成[67]。Wang等[68]发现合成溶液的TPA+/Si 比显著影响全硅MFI 沸石膜微结构,在较高的TPA+/Si比(约0.17)下,产生的孪晶会导致煅烧OSDA 去除过程中形成晶间缺陷;当TPA+/Si 比例较低(≤0.05)时,可显著抑制孪晶的出现。膜层缺陷也受沸石膜的取向性微结构影响。Lin 等[69]发现,在MFI 沸石膜制备过程中,随机或(h0h)取向膜比c轴取向膜更易在晶界区域形成缺陷。Nam 等[70]通过荧光共聚焦光学显微镜定量分析了MFI沸石膜中的裂纹和晶界缺陷对二甲苯异构体分离性能影响,研究结果表明,较宽的裂纹缺陷密度虽然较少,却是造成MFI 沸石膜对/邻二甲苯分离性能低的主要原因。Kim 等[71]得出相同结论,虽然a轴取向的膜生长均匀,但该取向结构膜材料具有明显的裂纹和晶界缺陷,导致对/邻二甲苯分离因子低。通过使用二聚体TPA和三聚体TPA为OSDA进行两次连续的水热生长过程可消除晶界缺陷,获得更致密的a轴取向MFI沸石膜。 脱除OSDA 是MFI 等沸石膜活化的重要步骤。Tsapatsis 等[72]在采用快速热处理(RTP)脱除沸石膜OSDA 过程中发现,将MFI 膜置于973K 温度下(升温速率:973K/min)处理0.5min,可以最大限度地减少c轴取向MFI 沸石膜的晶间缺陷。如图6(a)所示,与传统煅烧方法(升温速率:1K/min。等温过程:673~823K 下保持数小时)相比,该技术通过加强晶界处的晶粒结合(Si—OH基团缩合)而减少晶界缺陷。该膜的n-C4H10渗透速率为2.2×10-7mol/(m2·s·Pa)、n/i-C4H10分离因子为34。Chang等[73]比较了普通高温煅烧、RTP煅烧和RTP-普通高温联合煅烧对于OSDA去除的影响,发现RTP-普通高温联合煅烧可以避免晶间缺陷产生。除此之外,低温臭氧处理(O3/O2)也被用于去除沸石膜中的OSDA,该方法显著降低了煅烧温度,进而大幅降低了缺陷形成概率[图6(b)][74-75]。Gu等[76]采用低温臭氧煅烧的方法有效地减少了DDR型沸石膜在脱除模板剂过程中产生的缺陷密度,在室温下,该膜的H2渗透速率为3.0×10-8mol/(m2·s·Pa),CO2/CH4选择性为500。传统的煅烧方法在脱除MFI型沸石膜OSDA时,耗时长、能耗大且易产生缺陷。RTP大大缩短了处理时间,减少了所得沸石膜的缺陷,但对设备提出了很高的要求。相比之下,臭氧煅烧处理方法具有过程简单、条件温和以及对设备要求不高等优势。 图6 MFI膜有机模板剂去除方法对比 MOF 膜制备过程中,由于MOF 膜的固有性质或膜生长过程中均相生长和异相生长间的竞争行为,导致膜层表面晶体成核和生长不均一性,产生针孔、晶间孔等缺陷。Jeong 等[77]基于反向扩散原理,制备出了连续且共生的ZIF-8 膜[图7(a)]。该方法将饱和金属盐溶液的氧化铝载体浸入有机配体溶液中,基于浓度梯度差异,使金属离子与有机配体发生相向扩散,在支撑体界面处成膜,当反应不再进行时,便得到致密无缺陷MOF膜。Brown等[32]向Torlon中空纤维载体的微通道内引入间歇流动的Zn2+正辛醇溶液,该溶液与载体外部的2-MIM水溶液于水-正辛醇界面处组装成高质量的ZIF-8 膜。如图7(b)所示,流动法加速了反应界面处晶体的生长与传质过程,使得Zn2+可以在反应界面处得到快速补充,解决了静态生长时ZIF-8膜不连续的问题。Wang 等[33]开发出了电化学制膜方法,在AAO载体上快速(20min)合成了致密的ZIF-8 膜,由于ZIF-8膜属非导电材料,致密膜层形成后便立即停止生长,达到同时消除膜层缺陷和控制膜层厚度的目的。此外,通过加入晶体生长调制剂来实现MOF 膜晶体的可控生长成为一种制备致密MOF 膜的有效方法。本文作者课题组[78]报道了在ZIF-302合成过程中加入甲酸钠显著提升了粒子的均一性与分散度,适宜浓度的甲酸钠能调控配体去质子化程度,实现MOF 晶体的均一性生长;但是,过少或过量甲酸钠则会导致所制备膜的晶体大小不一或膜结晶度降低。 图7 原位控制ZIF-8膜缺陷示意图 MOF 膜缺陷后处理可以通过涂覆聚合物涂层来修复。本文作者课题组[79]发现在所制备的ZIF-8膜表面涂覆一层高C3H6渗透速率的PDMS聚合物涂层,可以有效地修复膜缺陷。如图8(a)所示,经过PDMS 涂层修复后,ZIF-8 膜的C3H6/C3H8分离选择性可以由初始的3 和40 分别提升至55 和95,且经过PDMS 修复的ZIF-8 膜在6bar(1bar=0.1MPa)的测试条件下选择性基本保持不变;PDMS聚合物涂层增强了ZIF-8膜的抗压性和耐用性。该方法也成功应用于管式ZIF-8膜的缺陷修复[图8(b)][80],其C3H6/C3H8分离选择性从初始的18提升至40,进一步证明了涂层方法对于不同构型ZIF-8膜缺陷修复的有效性和通用性,提升了膜的制备重复性。为了探究PDMS涂层在ZIF-8膜缺陷修复中的内在机制,本文作者课题组[81]通过真空辅助涂覆的方法增加PDMS聚合物层与ZIF-8膜的接触面积,强化ZIF-8骨架的“接触限制效应”,如图8(c)所示,经修复后的低质量膜(1bar 条件下,C3H6/C3H8选择性低于15)在7bar(1bar=0.1MPa)高压下的C3H6/C3H8选择性可达到102,C3H6渗透速率为2.06×10-8mol/(m2·s·Pa)。最近,Jeong等[82]报道了一种原位聚合的后处理方法用于修复ZIF-8膜缺陷,甲基丙烯酸甲酯(MMA)单体在Cu离子催化剂作用下,在ZIF-8膜表面聚合形成10nm 厚的PMMA 涂层[图8(d)]。相对于未修饰ZIF-8膜,该膜的C3H6/C3H8分离选择性从60提升至105,且由于铜离子的促进传质作用,C3H6渗透速率从4.31±0.53×10-8提升至5.58±1.82×10-8mol/(m2·s·Pa)。原位聚合的优点在于,可在ZIF-8膜层表面涂覆超薄的聚合物涂层,从而减少聚合物涂层对于C3H6渗透速率的影响。此外,Tsapatsis等[83]报道了一种金属前体沉积修复,将快速热沉积法制备的ZIF-8膜在165℃下使用Mn(acac)2蒸汽处理30min,金属前体在蒸汽驱动下均匀填充在ZIF-8膜缺陷处,经处理后,该膜的C3H6/C3H8选择性从初始的31提升至210。 图8 ZIF-8膜后处理缺陷修复示意图 沸石膜研究已有30 多年的历史,目前,仅NaA沸石膜在有机溶剂脱水领域得到了商业化推广应用[84-85]。而在气体分离方面还未实现应用突破,仍处于实验室小试到中试过渡阶段。由于丁烷异构体分子差异极小,对于放大制备的MFI沸石膜质量要求较高(表2),通常难以兼顾高渗透性与选择性。Bernal 等[86]在不锈钢管状支撑体上采用原位合成法,制备了15.7cm2的MFI沸石膜,该膜n-C4H10渗透速率为4×10-8mol/(m2·s·Pa),n/i-C4H10分离因子为18。Li等[87]在25cm长的α-Al2O3管状支撑体上合成的ZSM-5沸石膜,膜面积达94cm2;然而其较厚的膜层导致其n-C4H10渗透速率仅1.0×10-8mol/(m2·s·Pa)。Caro等[88]在25cm长的TiO2支撑体上制备了30μm厚的ZSM-5 膜,膜面积为78.5cm2,n-C4H10渗透速率为1.6×10-8mol/(m2·s·Pa),n/i-C4H10分离因子仅有6。Nair等[89]使用α-Al2O3中空纤维支撑体制备了MFI沸石膜,n-C4H10渗透速率1.28×10-7mol/(m2·s·Pa),n/i-C4H10分离因子高达42。然而,中空纤维支撑体机械强度较低,难以满足工业应用标准。本文作者课题组在前期进行了具有CO2/CH4分离选择性的7、19和61通道SSZ-13分子筛膜的制备,取得了良好的分离性能[90-91]。其中15cm 长的19 通道SSZ-13 膜面积高达270cm2[92]。在此基础上,开展了MFI沸石分子筛膜的放大制备。通过微波方法控制反应釜温度场均一性,合成了厚度均匀和高分离性能的6cm长管式(h0h)取向MFI沸石膜[53]。最近,本文作者课题组报道了50cm 长、膜面积为180cm2的(h0h)取向MFI沸石膜的放大制备[93],单批次合成膜的数量最高可达75 根,膜的合成重复性大于90%。该50cm长膜用于工业n/i-C4H10(约30%/70%,物质的量分数)原料气分离时,在363K、0.1MPa G 下,n-C4H10渗透速率为(6.5±1.1)×10-8mol/(m2·s·Pa)和n/i-C4H10分离因子为25±3.7。使用七个膜组件组装而成的膜装置,总膜面积为0.38m2,在363K、处理量为4.32m3/d条件下,渗余侧的i-C4H10浓度从进料的70%富集到98%[图9(c)、(d)],为后期工业应用奠定了基础。 表2 先进微孔膜的放大制备与分离性能 为了提高膜的填装密度、机械强度,本文作者课题组开展了6.5cm 长19 通道[图9(a)]和61 通道[图9(b)]MFI 取向沸石膜的制备,并用于n/i-C4H10的分离。19 通道和61 通道填装密度较单管外膜分别提升5 倍和10 倍。当通道数从19 增大至61 时,发现晶种层的均匀涂覆更容易实现对支撑体界面处传质与反应的均一性控制,对高质量膜制备十分重要。通过真空抽滤涂覆晶种,克服了浸涂时各通道内毛细凝聚力不均一的问题,提高了膜的制备重复性。比较了多通道膜使用真空法和Wicke-Kallenbach(W-K)法测试的n/i-C4H10分离性能,发现真空法比W-K法更适合多通道膜,这是由于在W-K法中吹扫气不能及时移走内部通道中的渗透物质导致渗透侧浓差极化、进而降低快气的渗透性和选择性。19通道MFI沸石膜有效膜面积84cm2,n-C4H10渗透速率为1.07×10-7mol/(m2·s·Pa),n/i-C4H10分离因子为60[94];制备的61通道MFI取向沸石膜有效膜面积可达190cm2,n-C4H10渗透速率为8.1×10-8mol/(m2·s·Pa),n/i-C4H10分离因子为28[95]。最近,本文作者课题组在长度方向上尝试了对多通道MFI取向沸石膜进行了放大,分别制备了15cm和50cm长的19通道MFI沸石膜(有效膜面积分别高达270cm2和1000cm2)。15cm 长的19 通道n-C4H10渗透速率为6.3×10-8mol/(m2·s·Pa),n/i-C4H10分离因子为32.6[94],与大多数小面积管状和片状膜分离性能相当[96]。 面向实际工业应用,高性能先进微孔膜组件相对于聚合物膜组件通常渗透通量更大,浓差极化现象更严重。因此,设计具有优化几何结构的膜组件是高性能膜元件走向工业应用的关键。计算流体动力学(CFD)作为继量纲分析法和模型法之后的一种新兴化学工程研究方法,被广泛用于研究膜组件在非理想流动下的传递过程,用于指导膜组件放大和分离性能提升[97]。Wu 等[98]通过数值模拟研究了不同填充方式、装填密度以及循环流量下生物膜反应器的流场特性。Gu 等[99]基于CFD 模拟技术设计了中空纤维膜组件内部流场分布,该组件配备了七束中空纤维NaA 沸石膜和折流板[图10(a)]。结果表明,径向挡板和轴向挡板的膜组件其内部显示出均匀的流场分布,沿中空纤维的轴向速度明显提高,削弱了浓差极化对膜分离型性能的影响。Choi等[73]通过将膜分离性能(渗透性和选择性)和进料流速特性(雷诺数Re)相关联,建立了关键操作工艺参数(总进料流速和压力,以及膜组件尺寸)与CO2的回收率、纯度和工艺效率间的对应关系,同时得出高进料压力、低传质阻力提高了CO2渗透通量以及高Re数值提高了CO2/N2选择性的结论。 图10 膜组件优化设计及工业n/i-C4H10分离条件 单级膜过程要达到工业n/i-C4H10分离标准[图10(b)]需要较高的分离膜选择性,通常需要多段和多级膜过程的耦合[100]。Tsapatsis等[101]将操作条件影响的控制方程与Maxwell-Stefan 模型相结合来评估MFI沸石膜的工业应用潜力(图11),对于n-C4H10目标回收率98.8%,单级膜过程仅得到97%纯度(低于工业n-C4H10分离纯度要求99.7%);两级膜过程在满足回收率和纯度的要求下,需要更多的膜面积;膜与精馏耦合过程(以当前MFI沸石膜n/i-C4H10分离性能的10倍为标准),膜安装成本5000$/m2,可实现3年内回收成本,具有能源高效性和经济可行性。Zhang 等[102]通过带有循环的二级膜过程,在压力比为20 时,CO2/N2选择性为40 的膜即可满足CO2纯度大于95%(体积分数)、回收率大于90%的分离要求。Wang 等[103]进行两级膜过程研究中发现,保持CO2的纯度和回收率不变的情况下,第一级采用分离因子较低的膜,第二级采用分离因子较高的膜既能兼顾膜面积又能保持较低的能耗。 图11 膜过程设计及耦合精馏工艺分离n/i-C4H10示意图(1atm=0.101325MPa)[101] ZIF-8膜作为最具代表性的MOF膜材料受到了广泛研究,也是目前C3H6/C3H8分离领域极具工业应用价值的膜材料。相对于沸石膜的放大制备,MOF膜面积放大制备更关注如何在载体表面提供均匀的成核位点及强化界面结合力等方面。Jeong 等[107]通过在多孔Matrimid®5218聚合物中空纤维支撑体上引入均匀的ZIF-8 晶种层,为ZIF-8 膜的放大制备提供足够的非均相成核位点,解决了由于支撑体表面成核位点不均一所导致的膜层缺陷和界面结合力差等问题。Zhang等[35]通过凝胶-气相沉积法在聚砜中空纤维支撑体上成功制备了有效面积高达340cm2的ZIF-8 膜[图12(a)]。图中在中空纤维上涂覆锌凝胶不仅避免了因聚合物膨胀而产生缺陷,而且还增强了膜的界面结合力和稳定性。Nair等[34]通过界面微流控法在聚合物中空纤维内表面制备出连续而致密的ZIF-8膜。借助注射泵使合成液在中空纤维内部循环流动,解决了内部传质受限所导致的ZIF-8成核和生长不匹配问题,实现了ZIF-8膜的放大制备,该膜C3H6/C3H8的分离选择性约40。然而,由于聚合物支撑体机械强度较低,在高碳烃气氛和高压条件下容易引起露点溶胀,显著影响分离膜的长程稳定性,制约了ZIF-8膜的工业化应用进程。 图12 不同类型支撑体上ZIF-8膜的放大制备及相关膜组件示意图 陶瓷支撑体由于化学稳定性好、机械强度高、装填密度大等特点,能适应工业C3H6/C3H8分离的高压和高碳烃存在等苛刻条件(表2)。本文作者课题组在前期片状ZIF-8膜工作的基础上开展了具有更高装填密度的管状载体膜的放大制备研究,通过在6.5cm 长管状支撑体上沉积纳米氧化锌颗粒[108],经转化后得到的ZIF-8膜晶体与支撑体形成互锁结构。这样不仅减少了晶间缺陷,而且增强了界面结合力,但仍存在膜厚难以调控的挑战。Jeong 等[109]采用微波反应晶种法与二次生长相结合,在氧化铝陶瓷管状支撑体上快速合成了ZIF-8纳米晶体,通过支撑体预提供均匀成核位点制备了6.5cm 长的ZIF-8管膜。最近,Wang等[104]通过在6.5cm长的陶瓷管状支撑体外表面上涂覆一层石墨的方法对支撑体进行改性,赋予了支撑体优良的导电性,实现了高质量ZIF-8管膜的电化学法放大制备。近期,本文作者课题组开发了一种简单、可重复、易于扩展的ZIF-8膜前体辅助生长方法[105],将前体溶液均匀地热浇筑在氧化铝陶瓷管支撑体内壁上,提供均一性成核位点并与支撑体形成Al—N键来增强膜的界面结合力,制备出了长度为13cm的管状ZIF-8膜,其C3H6渗透速率为1.14×10-8mol/(m2·s·Pa),并将7根管膜组装成有效面积高达157cm2的膜组件[图12(c)],得到膜组件的分离性能与单管膜基本保持一致(C3H6渗透速率为1.08×10-8mol/(m2·s·Pa),C3H6/C3H8分离选择性约55)。本文作者课题组在原有工作基础上,进一步优化了膜制备条件,在50cm 长的陶瓷管支撑体上制备了致密的ZIF-8 膜[图12(d)]。Li等[106]通过浸渍涂层-热转换法在商业平板陶瓷支撑体上制备了有效面积高达300cm2的ZIF-8膜。通过200℃的热转化处理,使前体溶液在支撑体上充分反应,最后得到连续致密的ZIF-8膜[图12(b)]。 目前,ZIF-8膜面积的放大制备仍处于从实验室小试到中试的跨越阶段。Amedi等[110]基于C3H6渗透渗透速率7.1×10-9mol/(m2·s·Pa)和C3H6/C3H8选择性42的ZIF-8膜元件,模拟预测了ZIF-8膜与精馏耦合过程:前期总投资成本增加50%,年运行成本可降低36%;而单一的膜过程会导致前期设备材料总投资成本进一步增加30%,而年运行成本大幅降低46%。Hoorfar 等[111]通过膜过程模拟发现,即使较低C3H6/C3H8选择性的ZIF-8膜,通过两级膜过程且增加渗透测与渗余侧回流,仍可实现高的C3H6回收率和C3H6聚合级纯度的目标,且分离成本不超过丙烯市场价值的6%~9%,证明了ZIF-8 膜在C3H6/C3H8丙烷分离过程中的工业应用潜力。 先进微孔膜因其均匀孔径和表面功能可调性等特征,在同碳数烃分离应用中展现出了优异的分离效果,为石化行业高能耗的分离过程提供了绿色解决方案。尽管应用潜力极大,但是目前的研究仍处于实验室或中试研究阶段,主要存在以下几个问题:① 尽管ZIF-8 和MFI 沸石膜在C3H6/C3H8和n/i-C4H10分离方面展现出优异的分离性能,面向其他同碳数烃分离体系的高性能膜材料仍缺乏;② 面向工业应用的大面积先进微孔膜的制备技术和相关的行业质量检测标准亟需改进和完善;③ 将膜分离技术嵌入同碳数烃分离的工业化集成设计还有待进一步提升。 未来,可以从以下两方面开展深入研究。一方面,开展膜材料的基因工程/组学研究。搭建膜材料的多元气体吸附热力学,扩散动力学与结构特性等数字化数据库,并建立与膜分离性能间的桥梁,采用融合机器学习的梯级筛选,实现膜材料的高通量筛选设计,可以较常规“试错法”缩短探索周期和降低开发成本。另一方面,加强与石化企业的产学研高效合作,建立膜法同碳数烃分离试点示范装置,聚焦现有高性能先进微孔膜的放大制备瓶颈问题,建立产品质量检测标准体系,优化膜组件和分离过程集成设计,实现同碳数烃分离过程的“减碳”目标。

1.3 先进微孔膜层缺陷调控

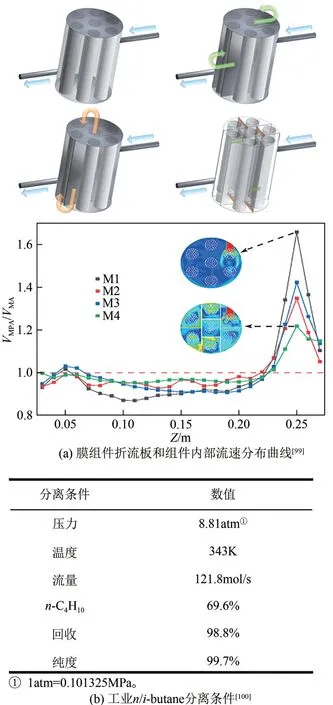

2 先进微孔膜的放大制备与同碳数烃高效分离

2.1 MFI沸石膜放大制备与n/i-C4H10分离

2.2 ZIF-8膜的放大制备与C3H6/C3H8分离

3 结语与展望