煤气化渣资源化利用

张丽宏,金要茹,程芳琴

(山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西 太原 030006)

中国是世界第一产煤大国,也是煤炭消费的大国。2021 年,全国累计生产煤炭40.7 亿吨,比2020 年增长4.7%[1]。煤气化技术作为重要的煤炭清洁利用技术迅速发展,但是煤气化过程中会产生大量的煤气化渣,据统计我国每年煤气化渣的排放量超过3300万吨[2]。目前煤气化渣综合利用率低,且尚未大规模利用,堆存和填埋仍然是煤气化渣的主要处置方式[3],不仅占用了大量土地,而且造成土壤和水体污染。因此,煤气化渣的资源化利用是国家生态环境高质量发展的迫切需求。

2022年6月,我国在ESG全球领导者峰会上向国际展示和传播了在实现双碳目标方面所取得的成就。“十四五”期间,煤化工产业向更加高效、低碳和节能,产品高端化、高价值化的方向发展,煤气化技术也朝着降低装置投资、优化工艺流程、减少能耗物耗、运行可靠性高的方向迈进[4]。目前对煤气化渣在废气废水吸附、建工建材领域、农业等方面得到应用,但是煤气化渣利用的技术大部分还处于实验室研究阶段,没有实现大规模工业化利用,如何将煤气化渣中丰富的铝、硅、碳等资源高效利用是急需解决的问题。

综上所述,本文从煤气化渣的来源及危害、煤气化渣的基本性质、煤气化渣用于制备材料和煤气化渣的应用4个方面的研究现状进行概述总结,对利用技术所存在的问题、应用前景进行了分析,提出了在分级利用的基础上实现铝、硅、碳资源的协同利用并进行规模化利用的发展方向,以期为煤气化渣资源化利用提供参考。

1 煤气化渣的来源及危害

煤化工指以煤炭为基本原料,经过物理和化学的一系列加工,使煤炭转化为气体、液体、固体燃料及化学品和材料的过程[5]。煤气化技术是发展现代煤化工的关键环节和抓手[6]。当前应用比较普遍的煤气化技术有固定床气化技术、流化床气化技术和气流床气化技术[7],其中气流床气化技术成为了煤炭高效清洁利用的主流方式。

煤气化过程中,原煤在气化炉内经高温快速分解,然后与气化剂进行反应转化为合成气。在这个过程中生成煤气化渣,其中从气化炉底部排出的气化渣通常称为粗渣,占比为60%~80%,顶部随气流携带而出的称为细渣,占比为20%~40%[8]。

随着煤气化技术的不断发展,产生的废渣也逐渐增多,大量的煤气化渣堆积不仅会造成灰尘飞扬污染环境还占用了土地资源,造成了环境污染和生态破坏[9-10]。因此,迫切需要对其进行减量化、资源化和无害化处置,提高其利用率,缓解或消除环境问题,推动生态文明建设。

2 煤气化渣的基本性质

2.1 组分分析

2.1.1 元素组成

煤气化渣主要由SiO2、Al2O3、Fe2O3、CaO和残炭组成,但是原煤产地不同、气化炉型不同,所产生的气化渣元素组成有所不同,见表1。鄂尔多斯煤在多喷嘴对置式水煤浆气化炉生成的粗渣和细渣中SiO2、Al2O3、Fe2O3、CaO总质量分数都大于90%,残炭在粗渣、细渣中质量分数相近,分别为32.44%、39.66%[11]。陕西煤在多喷嘴对置式水煤浆气化炉生成的粗渣和细渣中SiO2、Al2O3、Fe2O3、CaO总质量分数都大于85%,粒径较大的细渣含碳量比粒径小的高[12]。陕西煤在Texaco气化炉产生的粗渣和细渣主要成分为SiO2、Al2O3、CaO和残炭,总质量分数都大于80%,残炭在粗渣、细渣中质量分数分别为18.89%、36.12%[13]。宁东煤在煤气化装置产生的粗渣和细渣的SiO2、Al2O3、Fe2O3、CaO总质量分数都大于85%,细渣含碳量高于粗渣[14]。宁东煤在Texaco 气化炉产生的细渣的SiO2、Al2O3、Fe2O3、CaO总质量分数大于80%,含碳量不超过10%[15]。此外,宁东煤在Texaco气化炉、四喷嘴气化炉、GSP气化炉产生的3种煤气化渣SiO2、Al2O3、Fe2O3、CaO总质量分数都大于85%,Texaco气化炉残炭质量分数最高,其次是四喷嘴气化炉,最后是GSP 气化炉[16]。

2.1.2 矿物组成

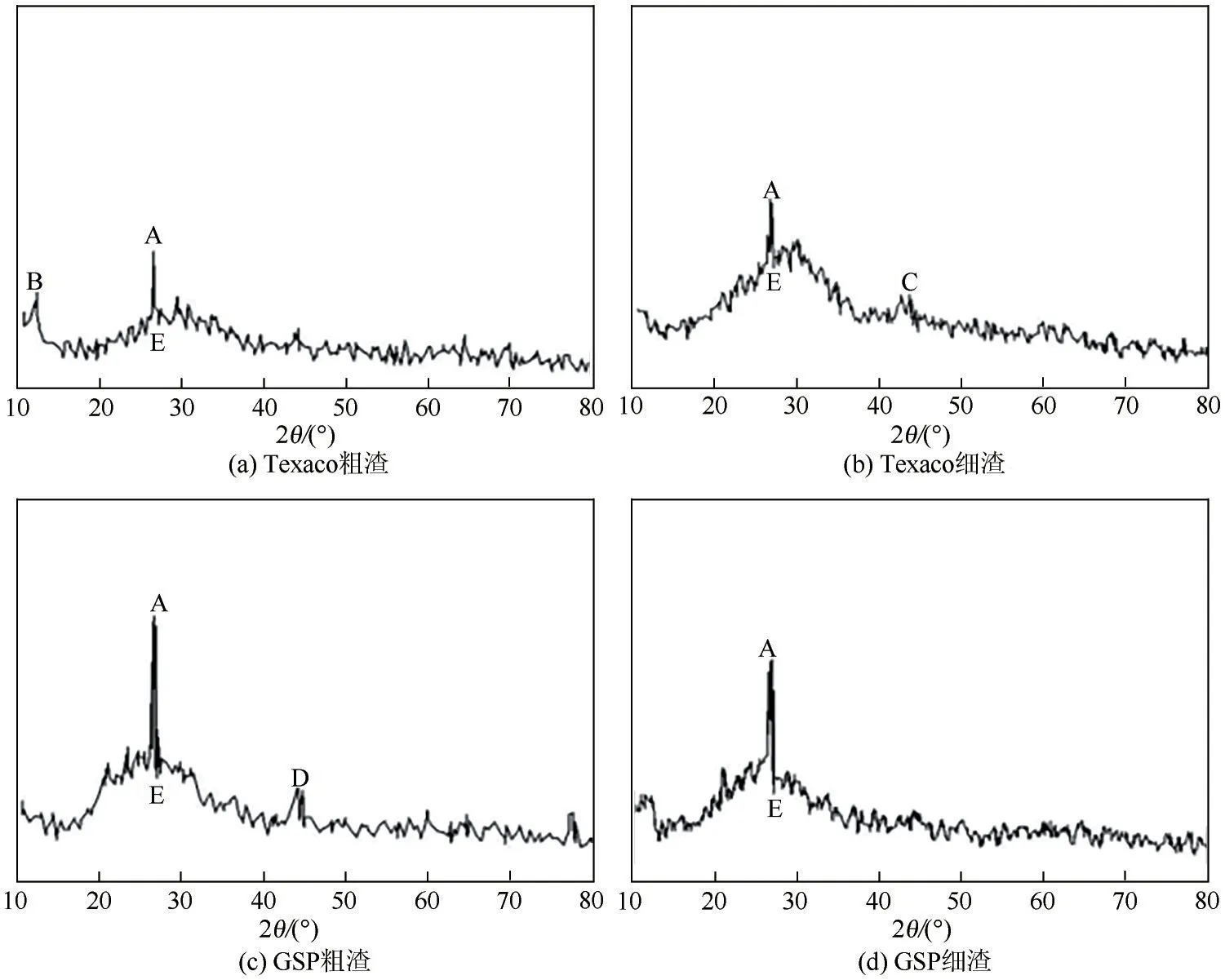

煤气化渣是由矿物质和未燃炭颗粒组成,矿物质种类和形态多而复杂,对矿物组成进行分析有利于煤气化渣的高效利用。通过XRD分析气流床煤气化生成的粗渣和细渣的矿物组成,发现细渣中矿物质的主要成分为石英和莫来石,粗渣中矿物质除了石英和莫来石以外还有钙长石[17]。对于不同的煤种和炉型,煤气化渣的矿物组成不同。Texaco气化炉产生的气化炉渣玻璃相和无定形残炭含量很高,达到90%以上,另外还存在石英、方解石和斜长石等晶相[13]。对宁东煤在Texaco、GSP气化炉所产生的粗渣与细渣中的矿物组成进行分析,由图1可知,4种灰渣以无定形为主,均含有石英相,同时Texaco粗渣中还含有少量镁铝柱石,细渣中有少量三氧化二铁,GSP 粗渣中存在钙铝长石[18]。帅航等[19]对鲁西航天炉、陕西Texaco 气化炉、神木化工Texaco 气化炉及山东多喷嘴对置式水煤浆气化炉产生的煤气化渣的矿物组成进行分析,结果表明气化炉渣主要由非晶相组成,不同气化炉渣的晶相不同,石英为主晶相,其次为方解石。

图1 Texaco、GSP灰渣的XRD图谱[18]

2.2 微观形貌

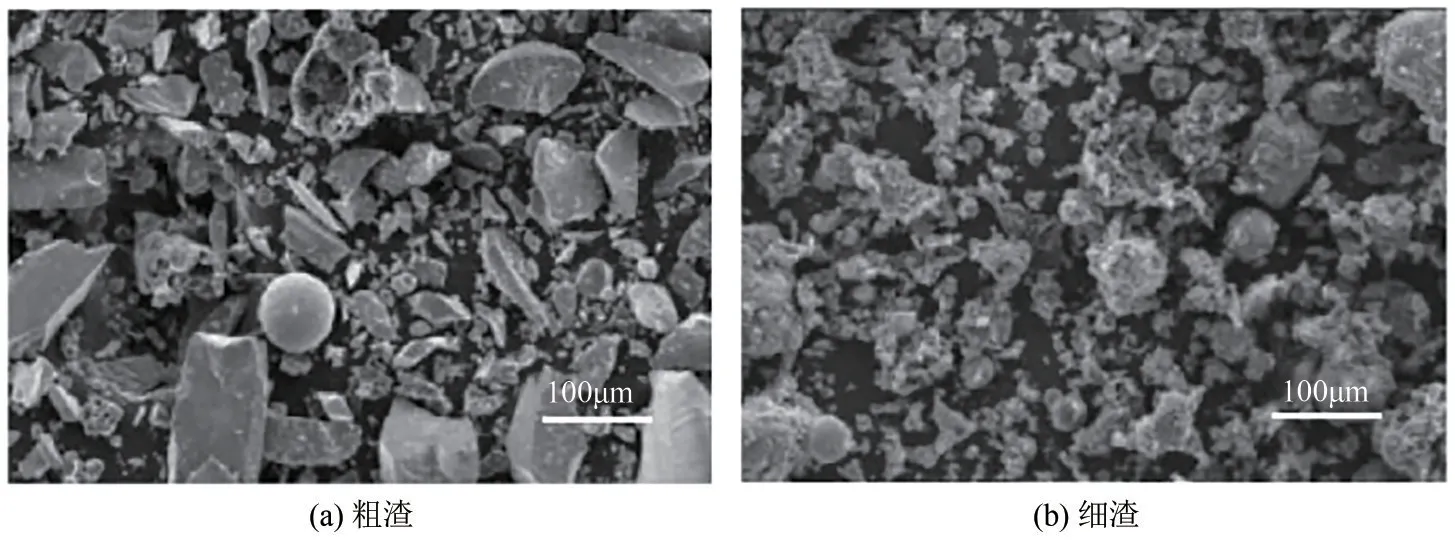

由于煤气化渣中粗渣和细渣的水分、挥发分、矿物组成、含碳量、粒径分布等性质存在较大差异,因此煤气化渣的微观形貌也不相同。通过SEM 表征得出煤气化渣由球体和絮状物组成,且粗渣中的絮状物和球体是连续分布的,而细渣中是分离的[20]。相关文献报道粗渣呈片状或颗粒状,表面光滑密实,部分渣样完全熔融并团聚成球状,而细渣呈絮团状,表面呈蜂窝状,见图2[17]。

图2 煤气化渣的SEM图谱[17]

不同的煤种、炉型所产生的煤气化渣的微观形貌也不相同。Texaco气化炉产生的煤气化渣中存在未燃烧炭颗粒和灰暗的玻璃状颗粒,且粗渣比细渣中的玻璃状颗粒的含量高很多[21]。新疆准东中低变质程度煤在Texaco 气化炉产生的炉渣为多孔结构,残炭多为海绵状多孔结构,渣样分布不均匀且疏松多孔[22]。宁东煤在煤气化装置中产生的粗渣含有很多不规则块状的物体,细渣中含有球形微珠,且球颗粒较大,球状颗粒表面附着许多疏松多孔的絮状物质[14]。另外,宁东煤在Texaco、OMB及GSP气化工艺所产生的煤气化细渣中的物质可分为黏结球形颗粒、多孔不规则颗粒和孤立的大球形颗粒,且相互错杂分布[15]。陕西某型气化炉产生的煤气化细渣主要由疏松多孔的焦炭颗粒和部分高温下熔融的球形灰颗粒组成[23]。

综上可知,不同煤种、不同工艺以及不同气化装置的煤气化渣的元素组成和矿物组成存在差异,形貌也不相同。煤气化渣的矿相成分主要是由非晶相铝硅酸盐和少量的晶相矿物质组成。粗渣大多呈颗粒状或片状,表面光滑密实,细渣则呈絮团状,表面蓬松且较多孔隙。由于煤气化渣中含有大量的SiO2、Al2O3以及比较丰富的碳资源和多孔结构,为其在废气废水吸附、建工建材、农业等领域应用提供了重要的基础。

3 煤气化渣用于制备材料

结合煤气化渣含碳量高、铝硅含量高、比表面积较大、孔隙结构比较发达等特点,对其进行资源化利用,利用煤气化渣制备介孔材料、活性炭、复合材料,从而实现分级资源化利用。

3.1 煤气化渣制备介孔材料

煤气化渣含有大量的硅元素,可以用来制备介孔材料,且由于介孔材料丰富的孔隙结构和较高的比表面积,因此具有良好的应用前景[24]。Du等[25]将煤气化渣经过浓度为4mol/L的乙酸处理后,其比表面积增加到105.9m2/g;经过相同浓度的盐酸处理后,其比表面积得到大幅度提高,增加到430.0m2/g,并且随着盐酸浓度的增加,介孔量也逐渐增加。Zhang等[26]利用盐酸处理煤气化细渣(SiO238.28%、Al2O317.53%、Fe2O35.83%、CaO 7.48%),Fe、Ca等金属氧化物溶出,得到比表面积和孔体积分别为541m2/g和0.543cm3/g、孔径主要在2~8nm范围内介孔吸附剂,并将其进行胺改性用于吸附CO2。同样采用盐酸酸浸处理煤气化细渣,Liu 等[27]将煤气化细渣(SiO243.09%、Al2O319.23%、Fe2O36.39%、CaO 8.20%)利用盐酸酸浸,600℃高温焙烧制备比表面积为364m2/g、孔体积为0.339cm3/g、孔径主要在2~6nm 范围内的介孔玻璃微球(图3),由图可见,浸出金属氧化物的介孔玻璃微球表面孔结构丰富。

为了提高煤气化渣中硅的利用率,对煤气化渣进行碱活化。温龙英[28]采用碳酸钠焙烧活化-盐酸酸浸处理煤气化细渣(SiO247.67%、Al2O317.36%、Fe2O36.30%、CaO 16.25%),制备比表面积为1573m2/g、孔体积为1.04cm3/g、孔径在2~3nm 范围内、纯度高达99.6%的二氧化硅介孔材料。李辰晨[29]将煤气化渣(SiO240.80%、Al2O320.07%、Fe2O311.58%、CaO 19.29%)通过盐酸酸浸-NaOH 活化获得了化学活性高的高硅原料,然后通过溶胶-凝胶工艺制备比表面积为1347m2/g、孔体积为0.83cm3/g、孔径在2.91~3.65nm范围内的有序介孔硅基材料MCM-41。

利用煤气化渣中的硅元素制备高附加值的介孔材料是煤气化渣资源化利用的有效方式,煤气化细渣由于具有较高的硅铝含量,比表面积较大,相比于煤气化粗渣,细渣中的铁、钙含量较低,更适用于制备介孔材料。煤气化渣作为一种高温烧结的非晶态为主的煤基固废,利用酸浸方式,尤其是盐酸等强酸能有效除去Fe、Ca 等可溶性金属盐,得到具有丰富介孔结构的无定形二氧化硅材料。酸浸工艺具有简单、易操作的优点,但产生多组分复杂废液,因此要考虑对浸出液的处理与处置问题。

3.2 煤气化渣制备活性炭

煤气化渣的含碳量很高,通过直接活化和残炭分离两种方式可以制备具有高附加值的活性炭。Wagner等[30]发现煤气化粗渣中残炭具有较高的比表面积和微孔体积,可作为活性炭或优质炭产品的前体。采用水蒸气作为活化剂,可将煤气化粗渣中炭质成分转化为活性炭,然后通过水热晶化反应制备出活性炭/沸石复合材料,并应用于吸附去除水溶液中亚甲基蓝和重金属Cr3+[31]。用KOH对煤气化渣进行活化,然后负载Fe3+制备煤气化渣基活性炭,当Fe负载量21%、甲基橙初始浓度250mg/L时,对甲基橙的降解率达97%[32]。Xu等[33]将煤气化细渣用KOH活化法制备比表面积为2481m2/g,孔容为1.71cm3/g的活性炭,并应用于吸附工业废水中的Pb2+。

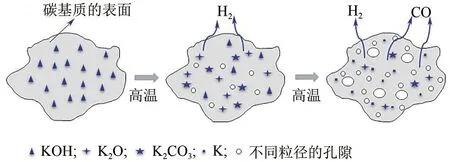

煤气化渣经过浮选提碳后可用来制备活性炭。相关文献指出将气化细渣经过泡沫浮选获得的炭渣利用KOH 进行碱熔-水热反应(KOH 和碳的反应机理见图4),可以制备总比表面积和孔体积分别为574.02m2/g 和0.467cm3/g 的炭基多孔材料,并应用于吸附废液中的亚甲基蓝[34]。此外,Miao 等[35]将泡沫浮选后的煤气化细渣通过KOH 活化制备比表面积为1187m2/g、孔容为0.89cm3/g的活性炭,用于CO2捕集。刘冬雪等[36]将煤气化炉渣浮选分离出的精炭通过KOH活化法制备出了比表面积为1226.76m2/g、孔容为0.694cm3/g的活性炭。利用CO2活化煤气化渣的浮选精炭同样可以制备活性炭。胡俊阳[37]在活化温度为900℃、时间为2.0h、CO2通气量为0.80L/min的活化条件下制得活性炭的比表面积最大为533.2m2/g。

图4 KOH和碳的反应机理示意图[34]

目前,煤气化渣脱碳技术主要是浮选法,浮选得到的残炭经过活化可制备活性炭,但是这种方法对残炭含量要求很高,一般只适用于煤气化细渣,有一定的局限性。不同的煤种和气化工艺产生的煤气化渣的特性、粒度差异较大,需要选取适宜的浮选工艺和设备。此外,浮选的流程复杂、药剂消耗量大、生产成本高、难以实现大规模工业生产,浮选后剩余铝、硅和残炭的再利用也是需要解决的问题。针对浮选法脱碳存在的问题,采取的措施如下[38]:① 开发高效低成本浮选药剂,且药剂消耗量小、无环境污染;② 改进浮选设备,不同浮选设备适选粒级不同,应针对不同粒级选用合适的浮选设备;③ 改进浮选工艺,例如在浮选过程前加入超声波分散、选择性分散絮凝等分散方法,以期提高浮选脱碳的效果。

3.3 煤气化渣制备复合材料

由于煤气化渣含有丰富的铝、硅和碳资源,而且互相夹杂,考虑对其进行综合利用。以煤气化渣为原料合成复合材料是其资源化利用的重要途径之一。通过活化、酸碱改性等方法制备的复合材料具有优良的吸附性能。将煤气化细渣作为硅铝源和碳源,依次用盐酸和氢氧化钠进行酸、碱改性可制备P型沸石/碳复合材料,用于吸附去除结晶紫[39]。顾彧彦等[40]利用KOH活化-盐酸浸出法将煤气化细渣制备比表面积高达1347m2/g、总孔体积为0.69cm3/g的碳硅复合材料,然后采用过硫酸铵氧化法对其进行表面改性,溶液pH 为5 时,改性碳硅复合材料对Pb2+的去除率可达98.2%。以煤气化细渣为原料,采用物理活化-盐酸酸浸法,以水蒸气为活化剂制备比表面积为765m2/g,孔容为0.64cm3/g 的炭硅复合材料,对Pb2+的去除率为92%;采用化学活化-盐酸酸浸法可以得到比表面积和孔容更高的炭硅复合材料,以K2CO3为活化剂,得到的炭硅复合材料比表面积为886m2/g,孔容为0.75cm3/g,对水溶液中Pb2+的去除率提高到98%[41]。何军[42]通过浓盐酸和氢氟酸酸洗煤气化细渣获得了高石墨化的残炭,利用化学共沉淀法将纳米四氧化三铁负载于氮掺杂残炭表面,获得了磁-碳结构的复合材料,当填充量质量分数为40%时,在1.5mm 厚度下有效吸收带宽为4.32GHz,具有优异的吸波性能。

煤气化渣还可以用来制备高分子复合材料。Ai等[43]将煤气化细渣脱碳获得的玻璃微珠作为填料,利用盐酸和硅烷偶联剂对其进行改性,与聚丙烯熔融复合制成复合材料,可以提高聚丙烯材料的热稳定性。艾伟东[44]通过气流分级技术处理煤气化细渣之后,将其掺入低密度聚乙烯基体中,制备了低密度聚乙烯/煤气化细渣复合材料,发现煤气化细渣的粒径越小,复合材料的抗拉强度越大。Zhang等[45]发现盐酸酸浸后的煤气化细渣引入聚丙烯中制备的复合材料,当填料质量分数为30%时,复合材料的抗拉强度、冲击强度和抗弯强度分别比普通的填料高49.84%、70.81%和139.63%。

煤气化渣具有高的含碳量,铝、硅元素大都以非晶态的铝硅酸盐的形式存在,杂质成分主要包括钙、镁、铁、钠和钛等元素,这些元素都互相夹杂、难以分离。针对煤气化渣高碳、高杂导致其难以资源化利用的问题,中科院过程所胡文豪[46]提出“质子酸循环活化-稀碱脱硅-尾渣分质利用”工艺思路,采用循环酸浸法对气化渣进行活化除杂,高效溶出赋存于玻璃相内部的铝资源,并以循环酸液为原料制备聚铝产品;经活化后的煤气化渣在低碱浓度下可高效脱硅,脱硅液可制备高模硅酸钠溶液;最后针对活化与脱硅后的尾渣碳含量高的特点,分选高碳渣用于气化炉循环掺烧,低碳渣去除残炭后用于发泡陶瓷材料的制备。该工艺不仅实现了铝、硅、碳资源的协同利用,而且实现了煤气化渣碳资源的回收利用,极大程度地发挥和利用了煤气化渣的价值,对煤气化渣的资源化利用提供了思路。

现有的煤气化渣在制备材料方面的研究主要针对煤气化细渣,粗渣由于含碳量较细渣低,杂质含量较高,难以制备高附加值材料,在此方面的研究较少。应根据煤气化粗渣和细渣的性质差异开展针对性的研究,提高煤气化渣的综合利用率,加快资源化利用进程。

4 煤气化渣的应用

目前,国内外对于煤气化渣应用的研究主要集中在吸附、建工建材(水泥、混凝土及砖材等)、农业等方面。

4.1 煤气化渣在吸附方面的应用

煤气化渣比表面积较大、孔隙发达且含有一定的残炭,多作为吸附剂处理气体和工业废水污染物[47]。Zhang 等[48]以煤气化细渣为原料,制备出具有优异吸附性、高热稳定性、低成本的吸附剂。在273K 时对丙烷的最大吸附量可达121.61mg/g;并将其应用于去除聚丙烯树脂中的VOCs,其除臭效果是常用沸石除臭剂的近3 倍,吸附了50%VOCs。Miao 等[49]利用KOH 对煤气化细渣进行活化,制备的活性炭具有高的CO2存储能力和快速的吸附速率,可在1min内吸收86%CO2。

用煤气化渣制备的吸附材料可用来去除废水中的磷酸盐和氨氮。有文献指出煤气化渣对磷酸根具有较好的解吸效率和再吸附能力,在pH 为7、投料量为2.5g/L、时间为480min的条件下,其饱和吸附量达到3.9984mg/g,说明煤气化渣具有作为磷肥缓释剂的潜力[50]。煤气化渣经盐酸浸-氢氧化钠碱熔后得到碳/沸石复合材料,采用硫酸铁对其进行改性,改性后复合材料对和的去除率分别达到88%和99%[51]。将煤气化粗渣经氢氧化钠碱熔-水热处理后可以制备热稳定性良好、比表面积大的NaP 沸石,当投加量为20g/L、溶液pH 为7、吸附时间为90min 时,NaP 沸石对废水中的氨氮最佳去除率为92.45%,吸附量为4.56mg/g[52]。马超等[53]将煤气化渣经过水介旋流器分选后得到的富碳细渣制备成氨氮吸附剂,当溶液初始pH为6.8、氨氮初始浓度为60.0mg/L、接触时间为1min 时,吸附剂对氨氮平衡吸附量可达3.5mg/g,氨氮去除率为51.01%。

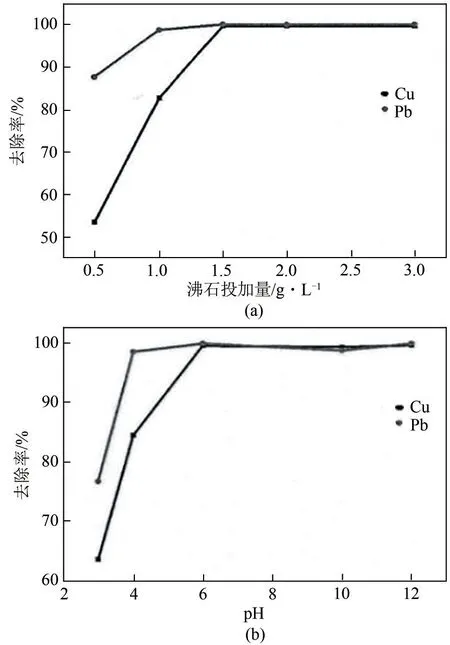

用煤气化渣制备的吸附材料还可以用来去除废水中的重金属离子。赵鹏德[54]研究了煤气化细渣制备的单一相A型沸石对废水中重金属Pb2+、Cu2+的去除效果(图5),当沸石材料投加量为1.5g/L、pH为6、吸附时间为250min 时,废水中重金属Pb2+、Cu2+的去除率均可达到99%以上。Duan等[55]利用煤气化渣吸附含低浓度汞的废水,发现其达到吸附平衡仅需10~40min,对Hg2+表现出良好的选择性。

图5 沸石投加量和溶液pH对重金属离子去除率的影响[54]

综上,将煤气化渣通过活化、酸碱改性等方法处理后可获得性能优良的吸附材料。与煤气化粗渣相比,细渣因其含碳量较高、比表面积较大、残炭表面孔隙较发达,更适用于制备吸附材料。但是存在缺乏实际工程经验、技术复杂、水体二次污染等问题,限制其产业化应用。

4.2 煤气化渣在建工建材领域的应用

目前煤气化渣利用主要应用在建工建材领域,包括制备水泥、混凝土、墙体材料和道路材料等。在水泥浆体中掺入煤气化渣能起到成核作用,有利于水泥发生水化反应,提高水泥浆体中水化产物数量,缩短凝结时间,提高水泥浆体抗压强度[56]。Luo 等[57]发现脱碳煤气化粗渣有利于水泥砂浆的流动性,粉煤灰具有良好的火山灰活性,两者协同作用对水泥基材料的流动性和强度产生良好的影响。盛燕萍等[58]指出煤气化渣掺量为20%时,水泥砂浆的抗压强度、劈裂强度、收缩特性等性能最佳,可部分取代水泥中的矿物成分用于道路基层材料。杭美艳等[59]将煤气化粗渣筛分研磨,配制复合激发剂进行活性激发制备煤气化渣微粉胶凝材料,发现激发后该材料的结晶度和密实度较高,可应用于水泥混凝土中提高水泥浆体密实程度和抗压强度。刘开平等[60]通过在混凝土中加入18%研磨后的煤气化粗渣,提高了抗压强度,而混凝土中加入煤气化细渣抗压强度降低。气化渣的加入还可以提高碱激发混凝土的坍落度以及早期强度,且气化渣越细,混凝土坍落度也就越大,强度也越高,越有利于改善碱激发混凝土的抗冻融循环性能[61]。

牛国峰[62]以煤气化渣为主原料,加入黏结剂和添加剂,在煤气化渣掺量为45%(质量分数)条件下制得抗压强度为49.71MPa 的烧结砖,掺量为60%(质量分数)可制备出抗压强度为4.17MPa、孔隙率为71.16%的发泡产品。工程实践表明,煤气化渣作为路面基层材料不仅可满足各等级公路基层材料强度要求而且抗冻性良好[63]。此外,煤气化渣能够大幅度提高环氧树脂砂浆的抗压性能、黏结性能、强度和韧性,有助于其在道路修补材料方面的推广应用[64]。

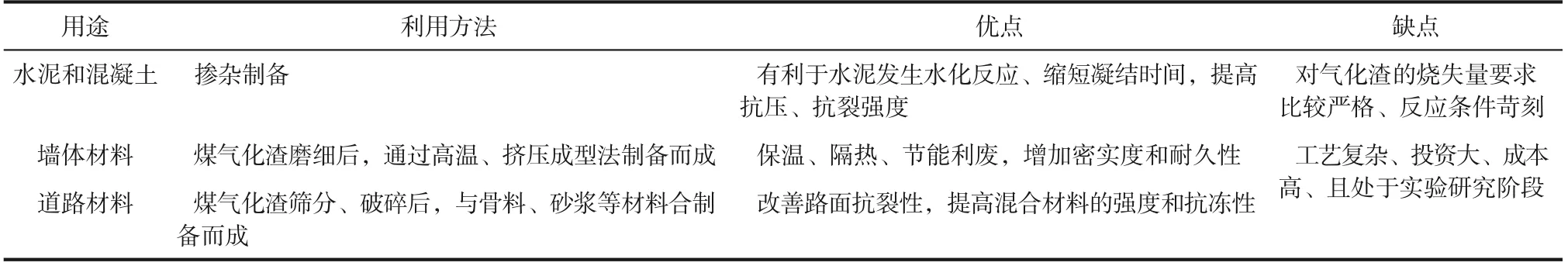

煤气化渣在建工建材领域应用十分广泛,主要用于制备建筑材料,见表2。参考GB/T1596—2017《用于水泥和混凝土中的粉煤灰》中规定,烧失量超过10.0%不能用于建筑材料。煤气化细渣的烧失量较高,故不适用于制备建筑材料。而煤气化粗渣中残炭含量比细渣低,结构密实、稳定性高,掺入混凝土中能大幅度提高其抗压强度,制备墙体材料和道路材料可以增加其密实度、强度和耐久性,并且对粗渣的处理工艺简单,更适用于在建工建材领域的应用[65]。因此对于煤气化细渣在此方面的利用,应采用浮选、焙烧等方法降低残炭含量,通过分选方法选出碳含量较低的细渣。目前煤气化渣在在建工建材领域的应用大都处于实验室研究阶段,综合利用率低,有待对煤气化渣进行深入的研究。

表2 煤气化渣作为建筑材料的分析

4.3 煤气化渣在农业方面的应用

基于煤气化渣的特点,煤气化渣在改善土壤理化性质及保存土壤中有机质肥料方面发挥很大的作用。煤气化渣的加入可以提高农作物的产量,还可以优化生态环境,使土壤酸碱得到改善、有机质分解加快、丰富土壤中的营养元素[66]。煤气化渣可以加快猪粪好氧堆肥进程,促进有机物的分解,提高堆肥效率,还可以降低堆肥产物中生物有效态Cu和Zn 的含量[67]。另外煤气化渣和沙土复配有利于沙地苜蓿生长[68]。朱丹丹[69]研究了煤气化细渣对土壤理化性质、玉米和小麦出苗率及大田玉米产量和质量的影响,煤气化细渣的掺入降低了土壤容重、pH 和水分蒸发率,提高了饱和吸水量、碳含量、阳离子交换量;煤气化细渣使盆栽实验中玉米和小麦的出苗率提高至100%;大田实验中,改良组玉米生长情况优良、籽粒品质提高且产量增加了18%。煤气化细渣还可以用作碱性沙地土壤改良剂,研究表明施加20%的煤气化细渣使得土壤容重降低、含碳量显著增加、pH 降低、阳离子交换容量增加、持水能力增加,且用作天然土壤改良剂不仅可以提高土壤理化性质,而且为煤气化细渣的安全和环境友好利用提供了新途径[70]。此外将煤气化细渣与粉煤灰、硅藻土、水淬钢渣等硅源材料相比,在相同的加工条件下,煤气化细渣可提取硅含量较高;并且在温室中利用不同质量的煤气化渣进行了120 天的水稻生长实验,在1%~5%范围内,煤气化细渣掺量越多,水稻生长效果越显著[71]。

煤气化渣在农业方面的应用取得了良好的效果,其疏松透气的结构有利于保持水分和养分,促进了农作物的生长、提高了土壤的透气性。相比于煤气化粗渣,细渣具有较小的粒径和多孔结构,更适用于土壤改良方面的应用[72]。此外煤气化渣中含有的钙、镁能够促进有机质的分解,可以用作有机肥添加剂,但煤气化渣中含有重金属,可能会造成一定的环境危害,需要对其环境风险进行深入研究。

5 结语

随着煤气化技术快速发展,煤气化渣的产生量也越来越大,对煤气化渣进行高值化、规模化、无害化利用是目前需要解决的问题。建议在分级利用的基础上实现铝、硅、碳资源的协同利用;对相互夹杂的铝、硅、碳全利用的基础上实现其规模化利用。基于煤气化渣产量大、铝硅碳资源丰富、比表面积较大、孔隙结构比较发达的特性,现有煤气化渣的资源化利用前景如下。

(1)对煤气化渣进行分级利用,高效提取其中的铝硅和碳,并用于制备介孔材料及活性炭,实现煤气化渣的资源化利用。但煤气化渣制备高值化产品过程中废液的处理也是需要解决的问题,如酸浸提取铝硅后的含铁钙及重金属的强酸性废液,浮选提取碳元素后产生的有机废液。另外,还需考虑制备材料过程中剩余含铝、硅及碳残渣的回收利用。因此应开发新的制备技术将铝、硅、碳资源化协同利用,尽可能发挥其最大利用价值。

(2)煤气化渣在建工建材、农业等领域的应用虽然在一定程度上取得了良好的效果,但存在技术复杂、利用率低等问题,大都处在实验室研究阶段或试验推广阶段,无法实现规模化利用。应开发工艺简单、可行性强、易工业化且具有一定经济效益的资源化利用综合技术。

(3)相比于煤气化粗渣,煤气化细渣由于含碳量和硅铝含量较高,Fe、Ca 等杂元素含量较低,比表面积较大,更适用于制备高附加值材料。且细渣的粒径较小、孔隙较发达,在吸附、土壤改良方面的应用较多。而粗渣残炭含量比细渣低,结构密实、稳定性高,在建工建材领域的应用广泛。因此应根据煤气化粗渣和细渣的组成、结合和性质特点开展针对性的研究,提高煤气化渣的综合利用率,加快资源化利用进程。