面向膜蒸馏过程的全疏膜制备及其应用进展

徐杰,夏隆博,罗平,邹栋,仲兆祥

(南京工业大学环境科学与工程学院,材料化学工程国家重点实验室,江苏 南京 211816)

近年来,随着工业的快速发展和人口数目的不断上升,河流和湖泊等淡水资源短缺和各类水污染问题越来越影响和制约着人类的生存发展。海水作为占地球水资源比例最大的水体,对其脱盐淡化是解决目前淡水资源短缺问题的主要途径。海水脱盐淡化的众多方法包括多级闪蒸蒸馏、多效海水淡化、机械蒸汽压缩、反渗透以及不同方法的联合使用[1-2]。目前最常用的海水脱盐策略是反渗透技术,但是反渗透在实际应用中存在两个主要问题:第一,反渗透过程需要高跨膜压差,能耗较高;第二,高浓度盐水在膜表面的浓差极化导致反渗透不能处理含盐量高的废水。膜蒸馏(MD)作为一种新兴的脱盐技术,其基本工作原理是利用膜两侧不同温度产生的蒸汽压差使得水蒸气能够从热侧通过膜到达冷侧,因此其理论上对离子、大分子、胶体、细胞和其他非挥发性物质的截留率高达100%[3]。此外,膜蒸馏过程对热源要求低,可以充分利用低品位热能如地热能,太阳能等,在处理工业含盐废水上展现出很大的应用前景。图1是近10年发表的关于膜蒸馏的研究论文数量,从图中可以看出,膜蒸馏的研究数量逐年增加,例如2012年、2013年和2014年分别记录了227 项、328 项和335 项研究,而2020 年和2021年记录的出版物分别为823项、1002项,表明膜蒸馏技术在海水脱盐过程中发挥着重要的作用。

图1 最近与膜蒸馏相关的出版物

传统的膜蒸馏用膜是由聚偏氟乙烯(PVDF)、聚四氟乙烯(PTFE)、聚丙烯(PP)等疏水聚合物制成[4],或者由无机膜进行疏水改性制备成疏水膜。但是当原料液含有有机物、无机颗粒以及微生物等复杂成分时,这些物质会对膜表面造成污染且润湿疏水膜的膜孔,导致膜的脱盐率和渗透通量大幅度下降,降低膜的使用寿命。因此制备面向复杂进料溶液时保持高抗污染、抗浸润性的膜材料是提高膜材料使用寿命的要求。全疏膜凭借其特殊的表面重入结构以及极低的表面能,几乎可以排斥所有液体(包括含表面活性剂和矿物油等物质的废水),可以缓解废水中各类污染物的污染,从而提高膜蒸馏处理废水的稳定性,对于海水淡化和各类工业废水的处理具有重要的意义和应用前景。

本文重点介绍了面向膜蒸馏应用过程中全疏膜的最新研究进展,阐述了全疏膜抗润湿和抗污染机理,总结全疏膜材料的结构和表面性质对膜蒸馏性能的影响规律,并对全疏膜未来的发展趋势进行展望。

1 全疏膜机理

全疏膜,在外文文献中通常理解为“omniphobic”,表明该类型膜的表面自由能低,对所有的液体都能够保持良好的排斥性,所以液体中的污染物难以在膜表面进行沉积,能够高效地应用于膜蒸馏过程。全疏膜是为了克服传统疏水膜在膜蒸馏应用过程中易受污染、易润湿的缺点而被设计开发,理想的全疏膜与传统的疏水膜相比具有高水/油接触角、高液体进入压力、优异的长期稳定性能和低污染倾向等特点。全疏膜的性能表征通常基于其表面的性质、微结构与膜性能的构效关系进行开展,因此下文主要从全疏膜的抗浸润性能、渗透性能及抗污染性能进行展开。

1.1 抗浸润性

基于全疏膜材料的性质研究发现,相较于传统的疏水膜,全疏膜之所以能够实现对各类液体的良好排斥性主要基于两个因素:一是全疏膜表面的重入结构,它为全疏膜提供了较大的表面粗糙度,在膜表面形成局部动力学屏障,使得液滴从Cassie-Baxter状态过渡到Wenzel状态时,必须克服能量障碍,从而阻止了液体通过膜孔,提高了膜的抗浸润性;二是极低的膜表面能,保证膜能够排斥几乎所有表面张力低的液体。

膜孔浸润是指进料溶液渗透到膜孔中,润湿或者部分润湿膜孔道,从而使得除盐率降低,渗透通量发生急剧变化,导致工艺稳定性差。在膜蒸馏过程中,导致孔隙润湿的原因包括水进入压力、进料成分、膜降解、孔内凝结、操作参数不合理、间歇操作等[3],其中进料液中含有的有机和无机物质对膜的污染被认为是引起膜润湿的主要原因,如表面活性剂[4-5]、低表面张力液体(矿物油等油类物质)[6]以及无机盐(CaCO3、CaSO4、NaCl等)[7]。膜的抗浸润性通常用接触角(CA)和液体进入压力(LEP)来进行衡量。

1.1.1 膜的表面粗糙度

各类液体和膜材料表面的表观接触角受到膜表面粗糙度的影响,从而影响膜材料浸润等过程。一般而言,对于疏水膜表面,其粗糙度越大,表面接触角越大,疏水性能越好。粗糙度大小可以通过原子力显微镜、白光干涉仪等设备获得膜的表面形貌并经过软件分析评估得出。表面粗糙度主要相关参数包括平均粗糙度(Ra)和Z向数据的均方根(Rq)。

Ra为膜面相对于中心平面的平均值,可以由式(1)计算。

式中,Lx和Ly是x和y方向上的曲面尺寸;f(x,y)是相对于中心平面的曲面轮廓。

Rq为给定区域Z向数据的标准差,由式(2)计算。

式中,Zi是第i个Z值;Zm是Z值的平均值;Np是指定区域的点数。

1.1.2 膜的表面自由能

膜的表面自由能被定义为膜的体积和表面之间的能量差。可以通过Lifshitz-van der Waals(LW)方程计算[8],如式(3)。

式中,γ代表表面自由能;下角标S 和L 分别表示固相/蒸汽和液相/蒸汽边界;上角标LW、+和-分别表示表面自由能的Lifshitz-van der Waals分量(极性)、路易斯酸分量和路易斯碱分量。通过已有文献可以得知上述三种液体的表面张力分量(和),总表面张力γL可通过实验测得。通过解方程得出的值,由式(4)计算出膜的总表面自由能(γS)[8]。

式中,AB 表示路易斯酸碱相互作用。已经有文献总结了常见聚合物膜的表面自由能[9]:PTFE膜为19.1×103N/m,PVDF 膜为30.3×103N/m,PP 膜为30.0×103N/m,聚乙烯膜为33.2×103N/m。

1.1.3 接触角

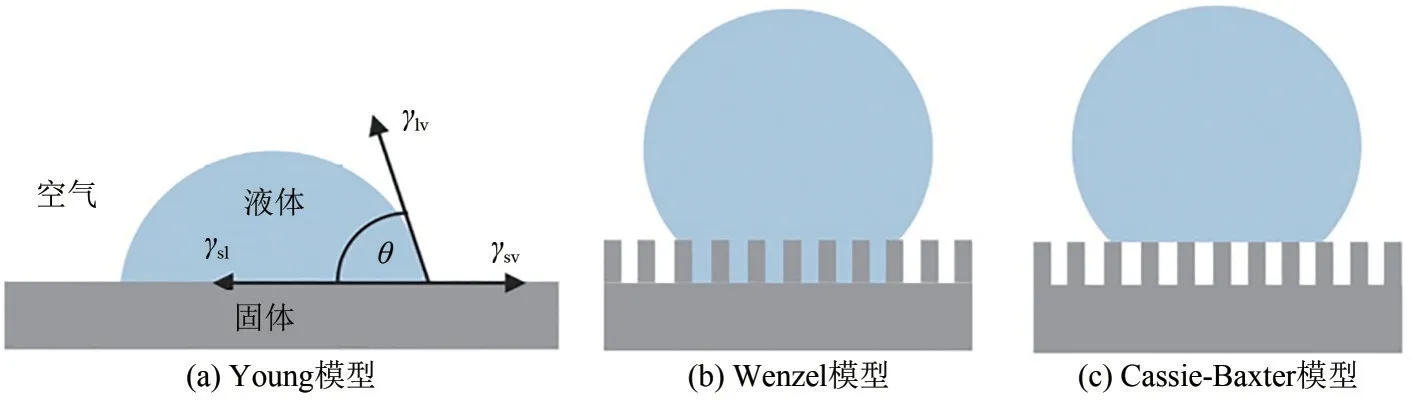

全疏膜应当对水和含油废水都具有较大的接触角,当接触角θ>90°时称为疏水(油)膜,当接触角θ>150°时称为超疏水(油)膜。大部分全疏膜的制备过程都包括增加膜表面粗糙度和膜表面通过氟化降低表面自由能两个阶段[10-11],因此制备的全疏膜大都具有良好的疏水疏油性能。在理想的情况下,不考虑膜表面粗糙度,将膜面看作光滑平面,液滴在膜表面的接触角由杨氏方程确定[12],如式(5)计算。

式中,θ表示杨氏模型中的接触角,(°);γsv、γsl、γlv分别为固/气、固/液、液/气界面张力,N/m。但是通常情况下,膜表面都被看作是粗糙的表面,因此在考虑膜表面粗糙度的前提下提出了一个新的Wenzel模型[13]来确定膜的接触角,如式(6)和图2所示。

图2 不同的固体表面润湿行为[15]

式中,θw表示Wenzel模型下的接触角,(°);r是表面粗糙度因子,即实际固/液接触面积与其垂直投影的比值。由公式可见Wenzel 模型下的粗糙表面接触角比光滑表面接触角更大,更符合实际情况。Cassie 和Baxter 将Wenzel 理论拓展到多孔的粗糙表面得到了Cassie-Baxter模型[14],如式(7)。

式中,θCB表示Cassie-Baxter 模型下的接触角,(°),其中fs+fv=1,θs=θ,θv=180°。基于微/纳结构的粗糙全疏膜的表面接触角表现为Cassie-Baxter状态,因此液滴容易从膜上滚落,全疏膜对各类液体表现出较大的表观接触角。

1.1.4 液体进入压力

膜的液体进入压力(LEP)是膜蒸馏过程中保证馏出物质量的关键,因为进料液一旦进入疏水膜孔道,渗透侧液体就会受到污染。LEP指的是溶剂在通过干膜孔之前需要施加的压力。这个临界压力与界面张力、孔隙入口液体的接触角以及膜孔的大小和形状有关。拉普拉斯-杨(Young-Laplace)方程[16]被用来计算圆柱形孔隙膜的LEP值,如式(8)。

式中,γ表示液体的表面能,N/m;θ为膜与液体的接触角,(°);Rmax为膜的最大孔半径,m。

因此,根据式(8)可得在实际的膜蒸馏操作过程中,许多的因素都会对LEP值产生影响,包括操作温度、溶液组成、表面粗糙度、表面孔隙率、孔隙形状等[17],然而方程式(8)在实际应用中非常有限,因为大多数膜孔都不是标准的圆柱形,为了更准确地描述真实情况下的膜孔,Franken 模型[18]加入了一个几何系数B来计算非圆柱形膜孔的LEP值,如式(9)。

式中,B表示量纲为1 孔隙几何系数,其中圆柱形孔隙B的取值为1。

1.2 膜渗透通量

膜的渗透通量是膜处理效率的基本参数,表示单位时间、单位面积下的馏出液的质量或者体积。通常情况下由于全疏膜的改性大多需要经过表面涂覆,从而会降低膜表面孔径和孔隙率[19-20],导致膜的初始通量较改性前会略微下降。Feng等[21]采用电喷涂法在PVDF膜表面沉积了二氧化硅纳米颗粒并通过氟化处理制备得到了SiO2/PVDF全疏膜,在直接接触式膜蒸馏(DCMD)实验中,面对不同的进料液全疏膜的初始通量都小于原PVDF 膜。Zhang等[22]研究发现通过将二氧化钛修饰的碳纳米纤维固定在膜表面,巧妙地构建了具有巢状层次结构的可重入形态,并通过氟化改性构建出一种新型全疏膜,虽然其孔径和孔隙率下降,但是由于复合涂层的优异导热性能,该全疏膜在DCMD实验中初始通量大于原始PVDF 膜且能够保持稳定的渗透通量,该研究为高渗透通量全疏膜提供了新的研究方向。因此研究和制备的全疏膜需要平衡渗透通量和抗浸润性,对提升膜蒸馏处理效率有重要的意义。

1.3 抗污染性能

进料溶液中的物质在膜表面吸附、沉积会堵塞膜的孔道,进而影响膜蒸馏中蒸汽传质过程的现象称为膜污染。造成膜污染的物质主要包括有机物、无机物和微生物三大类。

有机物的污染主要是由胶体颗粒和可溶性有机物引起的,包括油类物质、蛋白质、腐殖酸和表面活性剂等,它们虽然不会影响膜的表面结构,但是这些污染物在膜表面的吸附会大大降低膜的疏水性,导致膜孔润湿,降低膜蒸馏的分离性能。全疏膜表面具有自清洁能力,低表面能的粗糙表面形成的空腔减小了进料液与膜表面的接触面积,使得溶液中的有机污染物质容易随水流被带走,减小了全疏膜表面受有机污染的可能[23]。

无机物对膜的污染主要是一些无机物沉淀,如CaSO4、CaCO3等,它们形成的晶体会堵塞膜孔,同时降低膜的疏水性,导致膜蒸馏过程无法正常进行。一些无机胶体颗粒和沉淀物,如二氧化硅、淤泥、黏土、腐蚀产物等也在很大程度上促成了无机结垢。此外,膜蒸馏的主要应用领域在海水淡化中,在膜蒸馏过程中,由于水的蒸发和温度变化会导致无机盐在膜表面及孔道表面发生吸附-成核-结晶行为,从而会堵塞膜孔道结构,影响传质通量[24]。而全疏膜由于极低的表面能和粗糙的表面结构,可以大大减少晶体成核效应,有效降低无机物对膜产生的污染。

微生物包括细菌、真菌以及细胞外聚合物质,这些物质会黏附在膜上,随着膜上黏附的微生物数量增多,在膜蒸馏用膜上形成一层生物膜,生物膜一旦在膜表面形成,就会强化浓度极化和温度极化,同时会堵塞部分或全部膜孔,导致渗透通量下降,渗透液质量下降[24],对膜产生严重污染。但是全疏膜具有的粗糙可重入结构会在界面上产生微湍流,强化流体流动,有效减少微生物的附着,降低微生物对膜的污染。

膜表面对有机物、无机物和微生物的抗污染性能总结如下。在全疏膜表面水-固-气界面不是静态的,在膜面附近水流速度大于零(称为滑移面),降低了污染物吸附在膜面上的概率和二者相互作用时间,污垢就会减轻,因此全疏膜具有良好的抗污染性能[25]。其中吸附概率指的是污染物质附着在膜表面的概率;相互作用时间是指污染物附着在固体膜材料上,形成稳定的污垢层所需要的时间。

2 全疏膜的制备

2.1 基膜的制备

用于全疏膜改性的基膜,根据其支撑材料的种类可分为两大类,即无机膜和有机膜。无机膜主要包括陶瓷膜,有机膜包括PVDF、PTFE、PP膜等。

2.1.1 无机陶瓷膜

陶瓷膜具有优异的机械强度、高化学、结构和热稳定性的特点[26],在苛刻环境体系中有着良好的应用前景。迄今为止,氧化铝、氧化锆、二氧化硅和二氧化钛等金属氧化物[27-28]被广泛用于膜蒸馏工艺。陶瓷膜通常是通过高温烧结的方法制备。其中陶瓷中空纤维膜被设计用于提高通量方面的性能,因为与各种其他陶瓷膜相比,中空纤维膜对水蒸气转移的阻力更小,填充密度更高[29]。Alftessi 等[29]制备了全疏硅砂陶瓷中空纤维膜(SCHFM),实验中SCHFM 的表面功能化是通过二氧化硅纳米颗粒(SiNPs)沉积、全氟癸基三乙氧基硅烷氟化以及聚偏氟乙烯-共六氟丙烯(PVDF-HFP)涂层将氟化的SiNPs 黏合到SCHFM 表面制备得到的全疏膜,对不同表面张力的液体表现出高接触角,且在进料液为氯化钠和腐殖酸的DCMD实验中表现出高效的抗润湿抗污染性能。Twibi 等[30]通过水热法在莫来石中空纤维膜上涂覆了蜘蛛网状的氧化钴粗糙层,再通过氟化降低膜表面能,成功制备了全疏膜,该膜有较高的水接触角和油接触角,在DCMD实验中保持稳定的膜通量,展示了一种制备具有微/纳米级界面粗糙度的全疏膜的新方法,为陶瓷膜更广泛地适用于膜蒸馏工艺提供了新的研究方向。

2.1.2 有机膜

膜蒸馏用有机膜的制备方法主要包括相转化法和静电纺丝法。相转化指的是在操作条件发生微小变化的情况下,连续相和分散相自发反相的现象。相转化膜是膜蒸馏过程中最常用的膜,通过相转化形成的膜具有更坚固的多孔结构,对水力扰动引起的膜孔润湿抵抗性更强,但是相转化膜还存在着孔隙率低和疏水性不强的问题,研究发现通过在铸膜液中添加非溶剂、无机纳米颗粒和无机盐等添加剂可以有效地调节相转化膜的疏水性和其他性能[31-32]。Essalhi 等[32]以CO2作为一种新型的非溶剂添加剂,在最为常用的制膜溶剂[N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMAc)、N,N-二甲基甲酰胺(DMF)]中,采用相转化法制备出了结构不对称且平均孔径分别为235nm (NMP)、112nm(DMAc)、73nm(DMF)的PVDF 膜,在模拟核废水为进料液的膜蒸馏实验中,制备的膜除盐率达到99.5%以上,且没有吸附放射性元素产生强烈的孔隙污染倾向,对核废水的处理净化具有重要的指导意义。Zhang 等[33]在含有DMAc 溶剂和1,2-丙二醇(PG)非溶剂的铸造液中加入饱和氯化钠水溶液(NaCl-H2O),其可以作为绿色相变诱导剂通过相转化法制备出超疏水PVDF 膜,在最佳NaCl-H2O 含量时膜的水接触角达到了155.3°,在海水淡化脱盐过程中,膜的渗透通量高达54.5L/(m2·h)且脱盐率能够保持在99.98%以上。Woo等[34]将PVDF和石墨烯共混,以DMF为溶剂,3%(质量分数)氯化锂(LiCl)为添加剂,制备出一种用于处理反渗透盐水的疏水PVDF 膜;制备得到的共混膜与商业PVDF 膜相比具有更为稳定的渗透通量,同时抗结垢性能优异。上述制备方法通过添加不同的添加剂实现了相转化膜疏水性能的调控,对研究开发新型疏水膜具有指导意义。

静电纺丝是一种应用强电场在聚合物或生物聚合物液体溶液上制备微米或纳米级纤维的方法[35]。静电纺丝纤维膜用于膜蒸馏的研究表明,静电纺丝纤维膜具有优异的渗透通量和脱盐性能[36-37],与相转化法制备的膜相比,静电纺丝膜具有更高的孔隙率和相互连接的孔道结构,有利于提高膜的渗透性。Hu等[38]通过增加用于制备PVDF纺丝溶液的溶剂DMAc与丙酮的比例,在静电纺丝膜的纤维结构中产生了微米级的PVDF 珠粒,该PVDF 膜的水接触角为148°,大于不含珠粒的商业PVDF 纤维膜(水接触角为130.3°),在进料液为100g/L的NaCl溶液时,该PVDF 膜的渗透通量比商业PVDF 膜高34.1%,因此在膜蒸馏处理高含盐废水方面具有良好的应用前景。Zhou等[39]采用不锈钢网作为模板基板进行静电纺丝PVDF纤维的收集,湿纤维可以成功模拟不锈钢网面模式,形成具有印刷纹理结构的膜,该纹理显著增加了膜的表面粗糙度,使得该PVDF 膜具有良好的抗湿性和抗污染性能。在以虾养殖场富含营养物(NH3、NO3、NO2和PO4)的真实养殖废水为原料进行DCMD实验,初始通量高达33.45L/(m2·h)且在72h 长期DCMD 实验中能够保持大于29.06L/(m2·h)的稳定通量和高于99.98%的溶质截留率。上述研究通过对纺丝液和模板基板调控,制备出具有较高粗糙度的静电纺丝纤维膜,大大提高了膜的疏水性和抗污染性能。

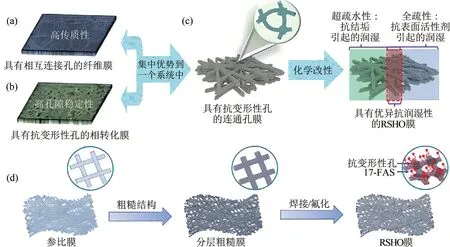

但是由于其相互连接的孔道,静电纺丝膜比相转化膜更易润湿。有的学者结合二者的优点,在不牺牲膜通量的前提下,研究开发出了具有坚固孔道结构的纤维膜[40],其制备过程如图3所示,为制备具有抗变形孔隙结构的高通量全疏纤维膜提供了一种新思路。

图3 具有高传质互联孔隙的纤维膜 (a);具有抗变形孔隙的相转化膜,具有稳健的孔隙稳定性 (b);将纤维膜的互连孔与稳定孔微滤膜集成为一个系统,并结合抗湿性的化学改性的示意图 (c);用于浓缩高盐度废水的具有良好抗润湿性RSHO膜的制造程序示意图 (d)[40]

2.2 表面改性的方法

全疏膜通常是复合膜,一般包括两个改性步骤:提高膜的表面粗糙度和降低膜表面能。全疏膜表面形成的重入结构有利于提高膜表面的粗糙度,通过氟化作用来获得极低表面能的膜,这两个特性的协同作用使膜达到全疏效果且能够保证膜蒸馏过程的长期稳定运行。

2.2.1 提高表面粗糙度

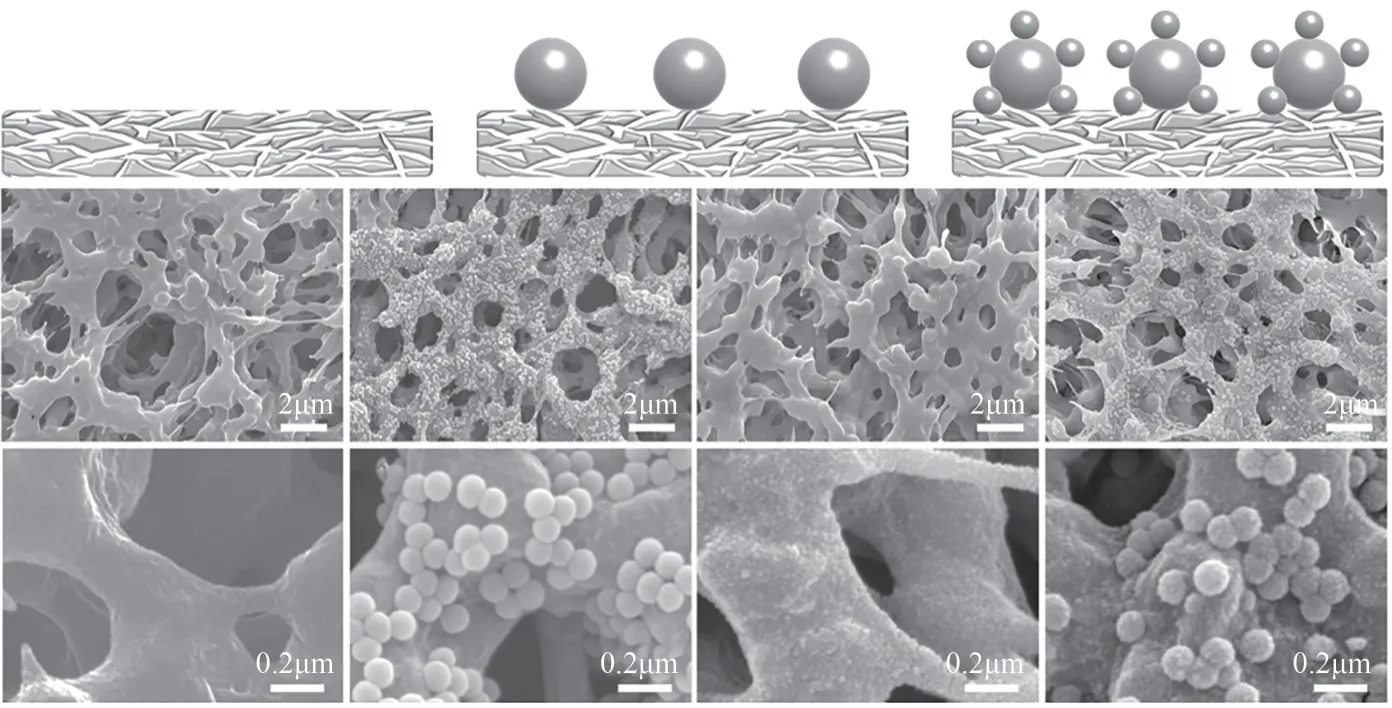

二氧化硅纳米颗粒是一种体积小、无毒性、化学稳定性强并且耐高温的无机材料,被广泛应用于膜蒸馏用膜的表面粗糙度改性。二氧化硅纳米颗粒和膜通常是通过静电引力或者化学键作用连接在一起。静电引力作用通常需将原膜先用氢氧化钠处理,处理后的膜表面亲水性提高,赋予丰富的羟基基团,再用(3-氨丙基)三乙氧基硅烷(APTES)进行氨化处理使膜表面带上正电,最后再与带负电的二氧化硅纳米粒子通过静电引力结合,增强膜的表面粗糙度[41]。Xu等[42]利用原位二氧化硅纳米颗粒生长在静电纺丝的聚偏氟乙烯-共六氟丙烯/(3-氨丙基)三乙氧基硅烷纳米纤维膜上,引入的APTES 为疏水纳米纤维上原位生长二氧化硅纳米粒子提供成核位点,成功地构建了可重入的微结构,大大提高了膜的粗糙度。Du等[43]通过在PVDF膜表面进行两次氨化过程,构建了具有三层微/纳结构的全疏膜,膜经过羟基化和氨基化带上正电后,先与平均粒径为120nm 的二氧化硅纳米颗粒进行静电吸引反应,而后将经过二氧化硅纳米颗粒修饰的膜用APTES处理后再浸入含有平均粒径为15nm 的二氧化硅纳米颗粒水溶液中,较细的纳米颗粒会叠加在较粗的纳米颗粒上,如图4所示,极大地增加了膜表面的粗糙度,经过超短链氟碳化合物氟化后表现出优异的抗湿性。相较于静电引力,化学键作用更加稳定,Li等[44]使用三聚酰氯(TMC)作为“桥梁”和经过氢氧化钠处理后的膜上的羟基发生脱水缩合反应,使得二氧化硅纳米颗粒通过化学键合作用包覆在膜的表面,经过120h 的冲击磨料磨损实验和膜蒸馏运行测试,表明通过化学键合作用进行二氧化硅纳米颗粒接枝的全疏膜具有强稳定性。

图4 单、双、三层微/纳结构PVDF膜的SEM图[43]

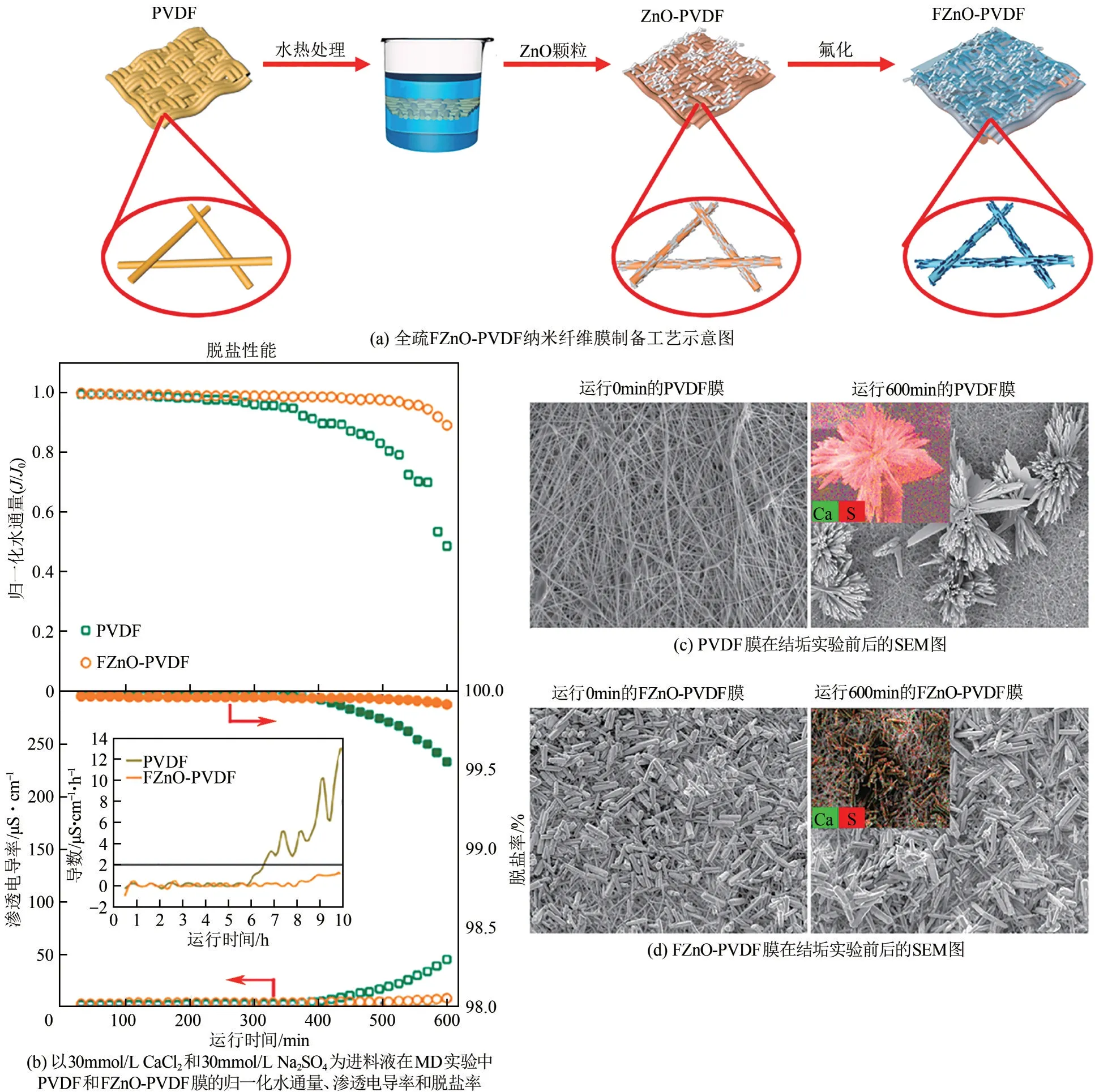

在膜表面原位生长氧化锌(ZnO)纳米棒可以有效提高膜表面的粗糙度,因而近年来被广泛应用于构建全疏膜的重入结构[10,45]。Li 等[10]利用一步原位热诱导ZnO 纳米棒生长的方法,如图5(a)所示,通过氟化后得到了全疏的ZnO-PVDF 纳米纤维膜,该膜对水的接触角高达164.9°、对含0.6mmol/L 十二烷基硫酸钠(SDS)溶液的接触角高达125.2°、对乙醇溶液(V乙醇∶V水=1∶1)的接触角达到121.1°。同时结合液滴在膜表面的反弹行为共同证实了制备的膜具有全疏性。以含有CaCl2和Na2SO4的溶液作为进料液进行DCMD 实验[如图5(b)]得出,该全疏膜具有较好的抗污染性和抗润湿性能,可以长期稳定运行。Chen等[46]采用化学浴沉积法将氧化锌纳米颗粒沉积在亲水性的玻璃纤维膜上,形成多层可重入结构,再通过表面氟化和聚合物涂层过程制备得到的全疏膜对水和乙醇的接触角分别高达152.8°和110.3°。Zhao等[47]将ZnO晶种种植在PP膜上,然后通过在膜上生长ZnO 纳米棒,在膜表面构建了仿生纳米结构,增大了膜表面的粗糙度,再通过氟化降低膜的表面能制备得到全疏膜。在进料液为含表面活性剂十二烷基苯磺酸钠(SDBS)的盐溶液的膜蒸馏实验中,与原始PP 膜相比,该全疏膜对0.06mmol/L SDBS 的溶液也表现出耐受性和抗润湿性,具有稳定的膜蒸馏性能。综上所述,通过调节前体种类[如ZnCl2、Zn(NO3)2、ZnSO4等]、前体浓度、反应时间等重要参数,对膜表面生长的ZnO纳米结构的形貌进行控制,从而制备一系列表面形貌不同的微纳复合膜。

图5 全疏FZnO-PVDF纳米纤维膜的制备工艺及性能测试[10]

除了ZnO纳米棒外,二氧化钛(TiO2)纳米棒也被学者研究来提高膜的表面粗糙度,广泛应用于膜蒸馏过程。Li等[48]利用水热技术在PVDF-HFP纳米纤维表面均匀生长了松针状的分级TiO2纳米棒,制备过程如图6(a)所示,而后通过氟化处理降低膜的表面能,制备得到了全疏膜,为了评估膜的润湿性,在不同大小表面张力的液体中测量了液滴接触角,包括水、甘油、乙二醇和矿物油,结果表明制备的全疏膜对各类液体表现出优异的抗湿性,这是由于其松针状的分层纳米结构将大量空气限制在其空隙内,并通过尖刺使得膜表面与水之间的接触面积最小化。在进料液为含有不同浓度SDS或油类的盐溶液的膜蒸馏实验中,该全疏膜表现出优异的膜蒸馏性能,具有稳定的渗透通量和除盐率,如图6(b)、(c)所示。Zhang 等[49]通过将TiO2纳米颗粒加入到盐酸多巴胺的缓冲溶液中制备了TiO2@PDA纳米颗粒,而后将TiO2@PDA 纳米颗粒分散到硫酸铜(CuSO4)溶液中得到TiO2@PDA@Cu复合纳米颗粒,将该纳米颗粒与PVDF 膜通过共价作用相结合得到复合膜,通过原子力显微镜分析,复合膜的平均粗糙度大幅度增加(原始膜平均粗糙度为148nm,经过处理后平均粗糙度可达到635nm),经过氟化处理后得到的全疏膜对各类液体具有较大的接触角。该研究中利用PDA 的螯合作用使得球状的铜纳米颗粒附着在TiO2纳米颗粒上,制备出复合纳米颗粒的方法,为在膜表面构建多尺度粗糙可重入结构提供了新思路。

图6 TiO2纳米棒FOTS改性PVDF-HFP纳米纤维的制备过程及性能测试[48]

近年来有学者研究了银纳米颗粒来提高膜的表面粗糙度。Liao 等[50]在经过多巴胺预激活的PVDF纤维膜上均匀沉积了银纳米颗粒,获得粗糙可重入表面,其中银纳米颗粒是通过在含银水溶液(1%AgNO3和0.02%乙醇)中加入氨水和葡萄糖诱导银镜反应产生。而后通过氟化作用降低膜表面能获得全疏膜。纳米纤维膜上附着的银纳米颗粒可增强膜的粗糙度,而氟化处理可降低其表面能,同时聚多巴胺层的存在保证了银纳米颗粒与纳米纤维的强大黏附性,保证了膜蒸馏工艺长期稳定运行。该研究利用聚多巴胺的强黏附性来保证银纳米颗粒与膜层良好结合性的策略为解决纳米颗粒与膜结合力问题提供了指导。

传统的制备疏水膜的方法通常是通过各种纳米粒子在膜上的附着、生长来提高膜的粗糙度,而Qing 等[51-52]采用了基于各向异性膨胀和变形机制的溶剂热诱导粗化方法,在原始的PVDF膜上构建了分级纳米鳍结构。溶剂热诱导粗化是指在溶剂和加热的共同作用下,PVDF 纳米纤维的外壳发生部分膨胀,而其热膨胀比未膨胀的内芯更广泛,导致外壳相对于内芯发生形变,在纳米纤维上形成了粗糙纳米鳍结构,而后再通过聚多巴胺锚定的全氟辛基三氯硅烷(PFTS)氟化过程构建了低表面能的全疏膜,水接触角高达173.2°、油接触角达到153.8°。该方法操作步骤简单且由于没有纳米粒子的附着生长,不需要考虑纳米粒子和膜之间结合力问题,为制备全疏膜提供了一种简单可行的方法。

2.2.2 氟化降低表面能

除了具有可重入结构的高粗糙膜表面,低表面能也是使膜具有全疏性的关键。为了使制备得到的全疏膜具有低表面能,通常都会对具有粗糙重入结构的膜进行氟化,常用的氟化试剂包括:氟硅烷(全氟癸基三乙氧基硅烷、全氟辛基三氯硅烷等)、四氟甲烷(CF4)等离子体以及Teflon AF 2400等。

氟硅烷对膜的氟化方法常用的有两种,分别是浸泡涂覆法和化学气相沉淀法。浸泡涂覆法操作简单易行,在一定温度下将膜放入含氟硅烷的溶液中反应一段时间后,再取出膜进行高温处理使得氟硅烷发生脱水缩聚反应,生成具有超低表面能的膜表面[11,53]。化学气相沉淀法(CVD)和传统的浸泡涂覆法相比具有以下优势,化学气相沉淀法是一个干式工艺,在反应的过程中不需要溶剂,这对于氟化过程至关重要,因为大多数的含氟聚合物不会溶解在普通溶剂中,因此化学气相沉淀法为将含氟聚合物整合到膜结构中提供了一种新思路。Mohammadi Ghaleni 等[54]制备了具有海绵状结构的中空纤维膜,并通过渐近式的化学气相沉淀法在膜表面沉积低表面能含氟聚合物、聚四氟乙烯和聚全氟癸基丙烯酸酯,制备得到的全疏中空纤维膜对低表面张力盐水溶液的脱盐性能稳定。此外,与PVDF中空纤维膜相比,全疏型中空纤维膜的盐结垢行为降低了71%。Liu 等[55]提出了一种结合等离子体预处理和化学气相沉淀氟硅烷对PVDF膜进行多层表面改性的策略,重复的等离子体处理过程在膜上产生更多的氟化反应的反应位点(产生了羟基),导致氟化密度更高,分支结构更多。以原料液中含CaSO4为结垢剂的膜蒸馏试验表明,上述改性策略提高了膜的抗结垢性。此外,经过三次重复的等离子和氟化处理的PVDF膜表现出最佳的抗结垢性能,同时与未改性的PVDF膜保持几乎相同的膜通量。该研究提供了一种新型的、简便的方法对膜进行疏水改性,使传统的膜在膜蒸馏过程中具有更好的性能。

四氟甲烷(CF4)等离子体对聚合物膜进行修饰[56-57],可以显著增强其抗润湿性,同时由于四氟甲烷等离子体是通过置换、蚀刻或可能的聚合物改性来实现对膜的表面修饰,因此对膜通量的影响很小,膜不会因为表面沉积物过多导致的孔径和孔隙率减小而引起的通量下降。Yang等[56]研究发现,经CF4表面改性后的超疏水膜的水通量比原始PVDF膜提高了30%左右,且在DCMD 实验中具有高达99.98%的除盐率。Woo 等[57]用CF4等离子体对静电纺丝的PVDF 膜进行化学修饰,通过对膜进行XPS分析发现经过CF4等离子体处理后,膜形成了新的CF2-CF2和CF3键,在不明显改变原膜的形态和物理性质的前提下,使膜表现出低表面能和低摩擦系数,提高了膜的疏水性同时改善了膜的抗润湿性。基于上述结果,制备的全疏膜具有处理高盐度和高有机污染废水的良好潜力。综上所述,CF4等离子体处理为制备具有高渗透通量的全疏膜提供了一种简单可行的策略。

Teflon AF 2400 涂层法比传统的氟硅烷处理和四氟甲烷等离子体处理更容易,同时通过调整涂层的条件,可以在对膜表面形态影响最小的情况下达到降低表面能的目的。Lu 等[58]采用Teflon AF 2400对膜进行改性,通过XPS分析得知改性后膜表面的氟碳元素比从0.8 增加到1.37,成功降低了膜的表面能。Chen等[59]通过在经过热压反应的PVDF纳米纤维膜上进行Teflon AF 2400 涂覆改性获得的低表面能膜全疏膜对各类液体都有较大的接触角:水为148.41°±1.50°,甘油为143.13°±2.39°,乙二醇为134.16°±1.76°,乙醇为101.75°±4.56°。该全疏膜不仅在含有0.4mmol/L 十二烷基硫酸钠(SDS)的润湿实验中表现出稳定的膜蒸馏性能,而且由于静电纺丝纳米纤维提供的可重入结构和Teflon AF 2400涂层提供的低表面能的共同作用,该全疏膜可以延缓CaSO4结垢现象,为处理复杂组分废水的膜材料设计提供参考。

3 全疏膜的应用

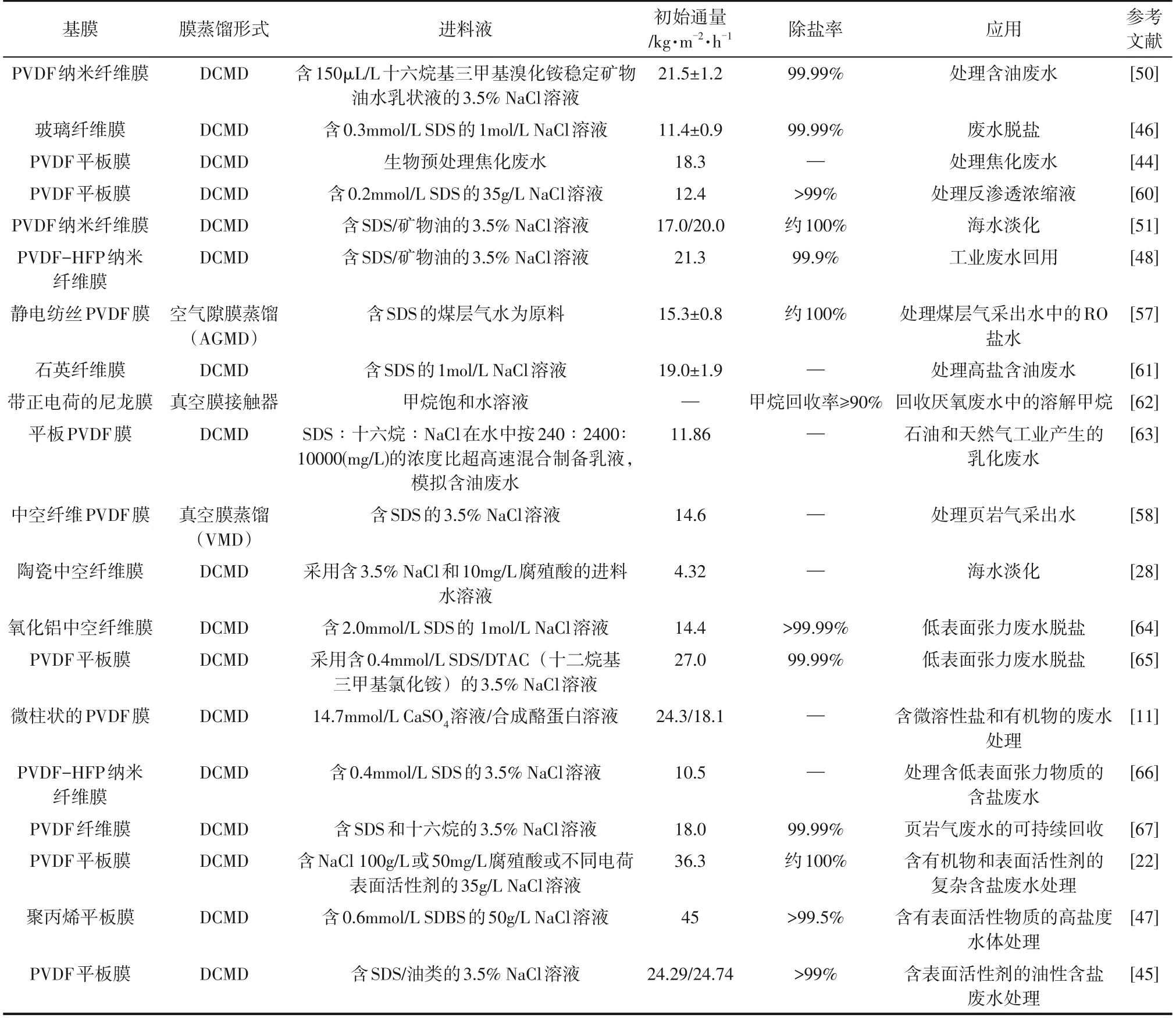

基于全疏膜的上述优点,近年来,全疏膜已经广泛应用于海水淡化。根据文献调查结果(如表1),全疏膜在高盐废水脱盐、含油废水处理、页岩气产出水处理以及含有机物工业废水处理等方面具有良好的应用前景,此外,全疏膜也成为水回用和回收能源物质的良好选择。例如,Li等[44]将制备得到的全疏膜用于处理原煤炭化产生的含大量有机物和无机物的焦化废水,在以经过生物预处理的焦化废水为原料进行DCMD实验时,制备得到的全疏膜在经过120h 的膜蒸馏实验后通量仅下降6.2%,表明该膜具有良好的抗污染性能,可以用于处理焦化废水等普遍存在多芳烃、吡啶、腐殖酸类和硫酸类等多种有机化合物的工业废水。然而,目前大多数研究都是在实验室规模上进行的,要实现全疏膜的工业化应用还需要对全疏膜的制备过程进行进一步改进。

表1 全疏膜的应用

4 总结及展望

全疏膜可以应用于膜蒸馏过程进行海水淡化和复杂工业废水净化。全疏膜的制备通常包括两个过程:一是表面可重入结构的构筑;二是低表面能涂层改性。制备得到的各种全疏膜凭借其表面粗糙的可重入结构,使得不同大小表面张力的液滴能够在界面上呈现稳定的Cassie-Baxter状态,具有很强的抗润湿性。此外,经过膜蒸馏实验验证可得,全疏膜在处理NaCl 溶液时具有稳定的渗透通量和极高的盐截留率(>99.99%),大部分全疏膜在进料液含有表面活性剂、无机盐(CaSO4、CaCO3等)以及油类物质时,仍然可以在很长的时间内保持稳定的渗透通量,同时具有很强的抗污染性能。但是全疏膜在制备和应用过程中仍存在如下问题需要解决。

(1)在全疏膜改性过程中由于存在表面涂覆过程,往往会导致改性膜的膜孔径和孔隙率下降,从而使得膜的渗透通量下降。

(2)全疏膜表面通常采用无机纳米颗粒等构建重入结构,无机颗粒与膜表面的表界面作用力对无机颗粒在表面的稳定性需要进一步分析与提高,在进料液成分复杂的膜蒸馏过程中的长期运行稳定性有待提高。

(3)全疏膜复杂的制备过程以及高昂的含氟改性剂会导致生产成本增加,如何简化制备过程成本是促进全疏膜工业化的关键问题。

(4)全疏膜制备过程中需要的含氟改性剂可能会泄漏到水中,造成环境污染,探索其他表面能低、性能稳定的环保材料对实现全疏膜的工业化具有重要意义。