全配方湿法连续混炼工艺的研究

汪传生,来庆祥,洪雨飞,李相旭,边慧光,隋雁俊

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.山东省高分子材料先进制造技术重点实验室,山东 青岛 266061;3.轮胎先进装备与关键材料国家工程研究中心,山东 青岛 266061)

随着改革开放以及城市化和工业化的快速发展,走绿色发展道路、建设生态文明社会、实现可持续发展已经成为当代中国的发展共识。中国是全球天然橡胶(NR)的消费大国,也是NR的主要进口国之一,中国橡胶制品行业发展迅速,市场需求相对旺盛,产业结构不断调整,一些橡胶制品的产量已居世界首位。在橡胶制品加工过程中,混炼是决定橡胶制品性能的重要环节之一,混炼的目的是把各种配合剂均匀地分散在橡胶基体中,以保证胶料的物理性能良好。混炼均匀和稳定是确保橡胶制品质量的关键。传统意义上的混炼多是通过配合剂与橡胶分批混炼或连续混炼来实现,即干法混炼。传统的干法混炼存在工艺繁琐、单位能耗高、耗时和胶料质量不佳等问题[1-2]。为了提高橡胶制品的性能,通常采用添加补强填料的方法来对胶料进行补强[3-4],但是采用传统的干法混炼技术时补强填料极容易团聚,在一定程度上无法在橡胶中良好分散,进而影响胶料的性能[5-6]。炭黑能赋予胶料较高的强度和良好的耐磨性能,是最常用的橡胶补强填料[7],但炭黑的比表面积较大、易团聚,采用传统干法混炼技术时炭黑很难在橡胶基体中分散均匀,影响补强效果。白炭黑可以有效降低轮胎的流动阻力,提高轮胎的抗湿滑性能,是绿色轮胎必不可少的补强填料,但其表面活性羟基官能团丰富,与橡胶相容性较差,混炼时团聚性也极强[8-10]。

为解决干法混炼技术的这些问题,湿法混炼技术和连续混炼技术逐渐走上舞台。目前湿法混炼技术和连续混炼技术因其自身特点一直备受橡胶加工行业关注。其中,湿法混炼技术可以让补强填料等在橡胶中分散更加均匀,还能实现混炼工艺的节能环保、绿色无污染[11],目前已经开发出溶液共混法、乳液共混法和原位生成法等各种湿法混炼制备技术。但是湿法混炼技术制备的母胶在加工时仍然实现不了连续性。连续混炼技术则在一定程度上能够提高混炼的连续性、自动化程度以及实现节能,市面上的连续混炼设备类型很多,但存在混炼前期的工艺较为复杂、橡胶/配合剂配比不精确以及混炼不均匀等问题[12-13]。

本工作将湿法混炼技术与连续混炼技术进行组合,研发出全配方(补强填料包括炭黑和白炭黑)湿法连续混炼技术,其不仅能够提高补强填料和其他配合剂在橡胶基体中的分散性,而且降低了补强填料飞扬对环境的污染以及对人体的危害,同时极大地提高了混炼过程的自动化、连续化,具有绿色环保、生产周期短和能耗低等多种优势[14]。

1 实验

1.1 主要原材料

天然胶乳(NRL)(固形物质量分数60%),海南天然橡胶产业集团股份有限公司产品;NR,STR20,泰国诗董橡胶股份有限公司产品;下苯橡胶(SBR),牌号1500,中国石化齐鲁石油化工公司产品;炭黑N115,卡博特(中国)有限公司产品;白炭黑1165,索尔维白炭黑(青岛)有限公司产品。

1.2 试验配方

试验配方(用量/份)为:NR[或NRL(以干胶计)] 90,SBR 10,炭黑N115 50,白炭黑116510,氧化锌 3.5,硬脂酸 2,微晶蜡 1,防老剂4020 2,防老剂RD 1.5,耐切割树脂 5,促进剂CBS 1.1,硫黄 1.66。

1.3 主要设备和仪器

QM-QX型全方位行星式球磨机,南京南大仪器有限公司产品;Φ36型双螺杆连续挤出机、雾化闪蒸干燥设备和XLHZ-60型连续混炼机,青岛科技大学自制;DHC-9035A型电鼓风干燥箱,上海一恒科技有限公司产品;X(S)K-160型开炼机,无锡双象橡塑机械有限公司产品;RM-200C型哈普混炼式转矩硫化仪,哈尔滨哈普电气技术有限责任公司产品;XLD-400×400×2型平板硫化机,青岛亿朗橡胶装备有限公司产品;OLS5000型3D激光共聚焦显微镜,日本奥林巴斯株式会社产品;RPA2000橡胶加工分析仪、Premier MV型门尼粘度仪、MDR-C型无转子硫化仪和disper GRADER型炭黑分散度仪,美国阿尔法科技有限公司产品;Wallace H17A型橡胶硬度计,英国华莱士公司产品;Instron 3365型万能试验机,美国英斯特朗公司产品;SS-8350ED型橡胶回弹试验机、SS-5643-D型DIN磨耗试验机和SS-5681型橡胶动态切割试验机,中国台湾松恕检测仪器有限公司产品;HITACHI-SU8010型扫描电子显微镜(SEM),日本日立公司产品;EPLEXOR-150N型动态力学分析仪,德国GABO公司产品。

1.4 试样制备

1.4.1 全配方湿法连续混炼

(1)炭黑水分散体。按照配方在烧杯中加入一定比例的炭黑、氧化锌、硬脂酸等除白炭黑、硫黄和促进剂CBS之外的配方组分和去离子水,配制成质量分数为25%的水分散体,将水分散体置于全方位行星式球磨机中研磨3 h。

(2)炭黑自凝胶。将炭黑水分散体和质量分数为60%的NRL分别置于烧杯中,并将2个烧杯中的液体倒入同一个烧杯中进行搅拌混合,然后将混合物倒入50 ℃的双螺杆连续挤出机中,使混合物在双螺杆连续挤出机中充分絮凝,得到炭黑自凝胶(双螺杆的挤压作用对自凝胶产生一定的脱水效果)。

(3)炭黑自凝胶干燥。将炭黑自凝胶置于温度为100 ℃的电鼓风干燥箱中干燥,将其含水量降至1%以下,得到炭黑母胶。

(4)白炭黑母胶。按照配方将一定质量的白炭黑和去离子水配制成质量分数为25%的水分散体,将其置于全方位行星式球磨机中研磨3 h,然后倒入称量好的NRL中,充分搅拌均匀后,利用雾化闪蒸干燥设备对混合物进行雾化闪蒸干燥,制得白炭黑母胶。

(5)混炼。将炭黑母胶、白炭黑母胶和SBR按比例投入连续混炼机中进行混炼,机筒温度为110℃,双螺杆转速为30 r·min-1,排胶温度为90 ℃,且在连续混炼机中往复循环2遍,制得炭黑/白炭黑/NR混炼胶。混炼胶在开炼机上加硫黄和促进剂CBS,打三角包3次、包辊3次后下片备用。

1.4.2 干法混炼

(1)称量。根据配方称取一定量的NR、SBR、炭黑、白炭黑及其他配合剂。

(2)混炼。先将NR和SBR放入哈普混炼式转矩硫化仪(温度为100 ℃,转子转速为90 r·min-1,填充因数为0.7)中塑炼30 s,然后加入1/2炭黑、白炭黑及其他小料,混炼30 s,再加入剩余1/2炭黑,混炼120 s,提压砣排气,温度达到150 ℃时排胶,制得炭黑/白炭黑/NR混炼胶。混炼胶在开炼机上加硫黄和促进剂CBS,打三角包3次、包辊3次后下片备用。

1.4.3 硫化

混炼胶静置12 h后采用无转子硫化仪测定t90,然后在平板硫化机上进行硫化,硫化条件为150℃/12 MPa×1.3t90。

1.5 测试分析

(1)三维形貌。采用OLS5000型3D激光共聚焦显微镜观察硫化胶的表面形貌,并通过相应的软件进行后续数据处理。

(2)Payne效应。采用橡胶加工分析仪分析混炼胶的Payne效应,测试条件为:频率 0.1 Hz,应变范围 0.28%~40%,温度 60 ℃。

(3)门尼粘度和硫化特性。分别采用门尼粘度仪和无转子硫化仪按照GB/T 1232.1—2016和GB/T 16584—1996测试混炼胶的门尼粘度和硫化特性。

(4)密度。按照GB/T 533—2008测试硫化胶的密度。

(5)拉伸性能和撕裂性能。采用拉力试验机分别按照GB/T 528—2009和GB/T 529—2008测试硫化胶的拉伸性能和撕裂性能。

(6)回弹值。按照GB/T 1681—2009采用橡胶回弹试验机测试硫化胶的回弹值。

(7)耐磨性能。采用DIN磨耗试验机按照GB/T 9867—2008测试硫化胶的DIN磨耗量。

(8)抗切割性能。采用橡胶动态切割试验机测试硫化胶的抗切割性能,测试条件为:转速720 r·min-1,打击速度 120 次·min-1,测试时间20 min。

(9)炭黑分散度。采用炭黑分散度仪按照ASTM D7723测试炭黑的分散度。

(10)SEM分析。采用SEM观察硫化胶的断面(喷金处理),测试电压为10.0 kW。

(11)动态力学性能。采用橡胶加工分析仪测试硫化胶的动态力学性能,测试条件为:动态应变0.25%,静态应变 7%,升温速率 2 ℃·min-1,温度范围 -65~65 ℃,频率 10 Hz。

2 结果与讨论

2.1 全配方湿法连续混炼工艺的原理

全配方湿法连续混炼工艺的原理是将补强填料和各种小料制成水分散体,将水分散体与胶乳通过搅拌等物理方式充分混合,混合物经过双螺杆连续挤出机进行絮凝,而絮凝的同时进行一定的脱水,然后经过干燥等工序制备得母胶,这不仅可以提高补强填料的用量及其在橡胶中分散的均匀性,而且可以精确确定橡胶与补强填料之间的比例,从而实现胶料混炼的连续性。本研究全配方湿法连续混炼工艺分为4个阶段:第1阶段是补强填料和小料水分散体的制备,第2阶段是炭黑母胶的制备(见图1),第3阶段是白炭黑母胶的制备,第4阶段是连续混炼。

图1 炭黑母胶制备的工艺流程Fig.1 Process flow of carbon black masterbatch preparation

第1阶段水分散体的制备是连续混炼工艺的基础,目的是将补强填料与小料提前混合,避免后续连续混炼时物料投放不均匀的情况,同时避免后续混炼投放物料时粉尘飞扬而影响各组分之间的比例。制得的水分散体通过与NRL混合,让补强填料和小料在胶乳中分散得更均匀。采用物理研磨技术[15]将填料和小料进行预处理,可为后面制备炭黑母胶和白炭黑母胶做好准备。

第2阶段炭黑母胶的制备在整个湿法连续混炼过程中有着不可忽视的作用。在第1个阶段将炭黑和小料制成水分散体,令炭黑和小料均匀分散在水中,这为其与NRL混合创造了条件,但炭黑的亲水性较差,导致炭黑水分散体的稳定性能较差,长时间停放会出现聚沉现象,造成炭黑和小料在水中分散效果降低,且水分散体无法在后期连续混炼中进行操作更改,因此需要采用絮凝的方式将炭黑水分散体和NRL混合物制备成炭黑母胶,使炭黑和小料以固体的形式进入到后期的试验中。这个过程采用双螺杆连续挤出机以絮凝的方式制备母胶,在不同的螺杆转速和温度下,经过挤出机双螺杆的剪切和挤压让炭黑和胶乳混合物充分絮凝,同时双螺杆的挤压作用也有一定的脱水效果,既缩短了后续母胶的烘干时间,又保证了母胶的质量,也减少能源的消耗,通过双螺杆连续挤出机絮凝出来的母胶可使炭黑与胶乳充分混合,使炭黑在橡胶基体中保持很好的分散性。

第3阶段将一定量的白炭黑制成水分散体并充分研磨,再加入一定比例的NRL,最后通过雾化干燥将混合物制成白炭黑母胶,这不仅可以实现白炭黑均匀分散的目的,而且避免了白炭黑飞扬造成环境污染的问题[9,16]。

第4阶段连续混炼极为重要,橡胶制品的成型和性能都与连续混炼的这一过程关系密切。连续混炼可以提升补强填料和其他配合剂在橡胶中的分散性,让其分散更加均匀;同时剪切和挤压等作用使橡胶大分子链与炭黑等补强填料相互吸附,从而增强胶料的性能。图2和3分别为连续混炼机及其双转子结构示意。连续混炼机的双转子主要由强化分散区、反应分布区和排气均化区等组成,各功能区共同作用,从而实现胶料的连续混炼。

图2 连续混炼机Fig.2 Continuous mixer

图3 连续混炼机双转子结构Fig.3 Double rotor structure of continuous mixer

2.2 三维形貌分析

图4示出了不同混炼工艺制备的硫化胶的三维形貌。

图4 不同混炼工艺制备的硫化胶的三维形貌Fig.4 Three dimensional morphologies of vulcanizates prepared by different mixing processes

从图4可以看出:传统干法混炼工艺制备的硫化胶内部有明显的炭黑团聚现象,且粒径较大;全配方湿法连续混炼工艺制备的硫化胶中炭黑的分散性好,炭黑没有明显的团聚现象,粒径也相对较小。分析认为,由于全配方湿法连续混炼前期炭黑水分散体经过球磨机的物理研磨作用,让炭黑充分混合在水溶液当中,炭黑水分散体和NRL混合物再经过装有静态混合器的双螺杆连续挤出机絮凝,对炭黑进行了初步分散,而连续混炼阶段又对母胶中的炭黑进行了二次分散,因此湿法连续混炼工艺制备的硫化胶中炭黑的分散性较好。

2.3 Payne效应

图5示出了不同混炼工艺制备的混炼胶的储能模量(G′)与应变之间的关系。人们通常将填充橡胶的G′随着应变的增大而急剧下降的现象称为Payne效应,这主要是由于施加动态力后橡胶内填料与填料的网络结构遭受破坏,而破坏的网络结构之间进行重组而导致的。Payne效应一般用ΔG′(G′max-G′min)表示,ΔG′越小,表明胶料的Payne效应越弱,即填料与填料的网络结构作用力越小,说明填料在橡胶网络结构中的分散性能越好[17-18]。

图5 不同混炼工艺制备的混炼胶的G′与应变之间的关系Fig.5 Relationship between G′ and strains of compounds prepared by different mixing processes

从图5可以看出:传统干法混炼工艺制备的混炼胶的ΔG′较大,Payne效应较强;全配方湿法连续混炼工艺制备的混炼胶的ΔG′较小,Payne效应较弱。分析认为:采用传统干法混炼工艺时,混炼胶中炭黑的分散性能不好,炭黑团聚现象严重,并且粒径较大;采用全配方湿法连续混炼工艺时,由于炭黑水分散体经过研磨以及胶料中炭黑经过连续混炼的二次分散,很大程度上增大了炭黑在胶料中的分散度,使填料与填料的网络结构相对较弱,填料团聚现象不严重。

2.4 门尼粘度和硫化特性

不同混炼工艺制备的混炼胶的门尼粘度和硫化特性如表1所示。橡胶中填料的分散以及相对分子质量对混炼胶的加工性能影响很大,特别是炭黑等补强填料达到均匀分散,可以保证胶料的性能。

表1 不同混炼工艺制得的混炼胶的门尼粘度与硫化特性Tab.1 Mooney viscosities and vulcanization characteristics of compounds prepared by different mixing processes

从表1可以看出,与传统干法混炼工艺制备的混炼胶相比,全配方湿法连续混炼工艺制备的混炼胶的门尼粘度提高,t90缩短。分析认为:全配方湿法连续混炼工艺将NRL直接与炭黑水分散体混合成浆液,通过静态混合器和双螺杆连续挤出机让其直接絮凝成母胶,使橡胶大分子链断裂情况减少,从而使炭黑更均匀地分散在橡胶内部,导致混炼胶的门尼粘度高。由于全配方湿法连续混炼工艺经过前期的处理使补强填料和小料在橡胶中分散较为均匀,因此胶料的t90比传统干法混炼工艺胶料有所缩短。

2.5 物理性能

不同混炼工艺制备的硫化胶的物理性能如表2所示。从表2可以看出,与传统干法混炼工艺制备的硫化胶相比,全配方湿法连续混炼工艺制备的硫化胶的定伸应力和拉伸强度提高,拉断伸长率和DIN磨耗量相差不大,切割减量减小了32.3%,抗切割性能较大幅度提高。主要原因是全配方湿法连续混炼工艺对炭黑水分散体进行研磨,使炭黑和小料相互均匀的分散在水溶液中,然后将炭黑水分散体和NRL混合,将混合物通过装有静态混合器的双螺杆连续挤出机进行剪切和挤压而形成炭黑自凝胶,炭黑自凝胶经干燥而得到炭黑母胶,而不是用酸直接处理混合物而将混合物烘干得到炭黑母胶;后期连续混炼又使炭黑和小料进一步分散,故二者在橡胶基体中分散更加均匀,分散程度也大幅提高,因而炭黑的粒径减小,团聚现象减少,炭黑与NR的相互作用加强,从而使硫化胶的物理性能大幅提升。全配方湿法连续混炼还有一个优势是前期将容易飞扬的补强填料和小料分散在水溶液中,避免了干法混炼过程中补强填料和小料飞扬,减少了污染,加工过程更加环保。

表2 不同混炼工艺制备的硫化胶的物理性能Tab.2 Physical properties of vulcanizates prepared by different mixing processes

2.6 炭黑分散度

图6示出了不同混炼工艺制备的混炼胶中炭黑分散情况。从图6可以看出:传统干法混炼工艺制备的混炼胶出现明显的团聚现象;全配方湿法连续混炼工艺制备的混炼胶内部炭黑分散较均匀,没有出现大的团聚体,这主要是由于湿法连续混炼前期对炭黑水分散体的研磨处理对炭黑和小料等进行了初步分散,让其均匀分散在水溶液中,炭黑水分散体和NRL混合物絮凝时双螺杆连续挤出机通过剪切和挤压令炭黑和胶乳充分混合,连续混炼时连续混炼机再一次实施分散作用,因此炭黑的分散较好。

图6 不同混炼工艺制备的混炼胶中炭黑分散情况Fig.6 Dispersion of carbon black in compounds prepared by different mixing processes

2.7 SEM分析

图7示出了不同混炼工艺制备的混炼胶的SEM照片。从图7可以看出,与传统干法混炼工艺制备的混炼胶相比,全配方湿法连续混炼工艺制备的混炼胶中炭黑的分散与分布较好,即传统干法混炼工艺制备的混炼胶中炭黑团聚明显,粒径较大,而全配方湿法连续混炼工艺制备的混炼胶中炭黑粒径小且没有明显的团聚现象。

2.8 动态力学性能

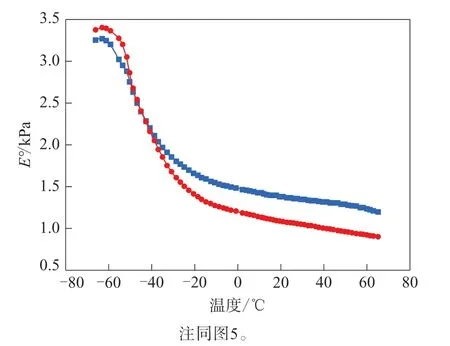

图8示出了不同混炼工艺制备的硫化胶的损耗模量(E′)-温度曲线。

图8 不同混炼工艺制备的硫化胶的E′-温度曲线Fig.8 E′-temperature curves of vulcanizates prepared by different mixing processes

从图8可以看出,较低温度下,全配方湿法连续混炼工艺制备的硫化胶的E′高于传统干法混炼工艺制备的硫化胶,随着温度的升高,全配方湿法连续混炼工艺制备的硫化胶的E′高于传统干法混炼工艺制备的硫化胶。分析认为:温度较低时,全配方湿法连续混炼工艺制备的硫化胶处于玻璃态,限制了橡胶分子链的运动,炭黑与橡胶形成的结合胶和包容胶过多,自由胶较少,使得硫化胶的E′较高;随着温度的升高,橡胶逐渐从玻璃态转变成高弹态,橡胶分子链的柔性增强,填料与填料的网络结构作用凸显,硫化胶的E′降低,这进一步表明全配方湿法连续混炼工艺制备的硫化胶的炭黑的分散性较好。

一般认为硫化胶60 ℃左右的损耗因子(tanδ)可以表征流动阻力,其值越小,流动阻力越小,反之其值越大,流动阻力越大。图9示出了不同混炼工艺制备的硫化胶的tanδ-温度曲线。

图9 不同混炼工艺制备的硫化胶的tan δ-温度曲线Fig.9 tan δ-temperature curves of vulcanizates prepared by different mixing processes

从图9可以看出,全配方湿法连续混炼工艺制备的硫化胶60 ℃左右的tanδ比传统干法混炼工艺制备的硫化胶偏小,可以推断其流动阻力更低。主要原因是全配方湿法连续混炼工艺制备的硫化胶的填料与填料的网络结构较少,填料与橡胶的网络结构多,硫化胶的内部结构稳定,不容易被破坏;而填料与填料的网络结构较少,破坏其网络结构所损耗的能量更少,因此硫化胶的流动阻力较低。

3 结论

(1)全配方湿法连续混炼工艺将湿法混炼工艺与连续混炼工艺相结合,优势相补,不仅避免了传统干法混炼时粉尘飞扬问题,实现了绿色环保的目的,也提高了混炼各个工序间的连续性和自动化程度。

(2)与传统干法混炼工艺相比,全配方湿法连续混炼工艺从初期补强填料水分散体的研磨到后期的连续混炼都对炭黑和小料的分散度有很大的提升,从而改善了胶料的性能,胶料的拉伸强度和抗切割性能大幅提升,加工性能和动态力学性能等明显提高。

(3)通过补强填料和小料水分散体及其母胶的制备,采用连续混炼机进行混炼,实现了全配方湿法连续混炼工艺的连续化。