生物基弹性体的研究进展

王润国,孙超英,安晓鹏,吉海军,张继川,王 朝,张立群

(北京化工大学 先进弹性体材料研究中心,北京 100029)

工业化和机动化的加速发展造成了对石油等化石燃料需求的增加。随着能源消耗和温室气体排放的日益增加,传统的化石燃料在面对日益增长的国防民生需求时显得心有余而力不足,世界各国亟需寻求更高效、更低成本和可持续的替代资源。目前,世界正在通过采取国际政策和实施基于环境、社会和治理因素的可持续战略来减少温室气体排放,加速实现碳中和这一战略目标[1]。生物质能是通过植物的光合作用,将太阳能、二氧化碳和水转化而生成的,而在其使用过程中又会生成二氧化碳和水,形成一个理论上的二氧化碳零排放的物质循环,生物质能也被认为是唯一能被存储的太阳能[2],同时也是一种经济上可行、能有效解决全球气候变化、空气污染、酸雨等问题的可再生能源[3],这种生物质能在代替化石能源方面有着无可取代的优势。利用生物质资源来提炼、生产生物基燃料化学品是世界各国正在实施的策略。美国能源部计划于2025年利用生物燃料提供30%的能源需求,预计至2050年,来源于可再生物质的化学品可达到约1.13亿t,占所有有机化学品的38%[4]。欧盟可再生能源指令设定的目标是,到2030年可再生能源至少占其总能源的32%。欧盟大约60%的可再生能源已经来源于生物质,如木材和生物燃料作物。自2000年以来,在政府政策激励下,欧盟的生物能源使用量已经增长了150%,但目前的情况是需要将生物质能源和材料使用量再增长70%~150%。总的来说,相对于到2050年可能获得的数量,对生物质的预测需求增加了40%~100%[5]。目前市场上已经得到应用的生物基化学品有甲烷、甲醇、单乙二醇(MEG)、乳酸、丙烯酸、乙烯、异戊二烯等[6]。利用生物基化学品制造的高分子材料如生物基塑料已经有一部分在生产生活中得到应用,如丰田汽车公司用甘蔗和马铃薯制造汽车塑料零部件。尽管这些生物基塑料自身仍存在热稳定性和力学性能较差等缺点,但是生物资源已经在新型可降解塑料领域取代了化石资源,同时也应该继续开发环境友好型的生物基聚合物,以满足材料的高性能需求。

天然橡胶主要产自三叶橡胶树,然而三叶橡胶树生长条件苛刻,我国虽然幅员辽阔,但可供三叶橡胶树生长的区域却很小。然而,我国对天然橡胶的需求量大,长期居于世界首位,导致天然橡胶自给不足,80%以上依赖进口。石油基合成橡胶虽然在一定程度上能够弥补天然橡胶产量不足的问题,但带来的环保问题不容忽视。与生物基塑料、纤维相比,生物基弹性体的研究和开发较少。因此,开发高性能的生物基弹性体以应对环境危机和能源危机刻不容缓。

1 生物基化学品

目前化学品还是以石油基为主,大宗化学品有甲醇、乙烯、丙烯、下二烯、苯、甲苯等[7],生物基化学品在生产上仍存在技术和成本问题,但随着生物发酵技术的不断发展成熟,以秸秆、玉米棒等农作物为原料生产的生物基化学品有望实现低成本、大规模生产的目标。生物基化学品种类繁多,目前工业生产和科学研究主要集中于一些高附加值的生物基化学品上。美国能源部在2004年列出了12种平台化学品,即“Top 12”化学品,被确定为“最高附加值的化学品”,这些化学品和由这些化学品生产的一些最终产品如表1所示[8]。列出的所有平台化学品都已进行了商业化生产。

表1 “Top 12”化学品及最终产品Tab.1 ‘Top 12’ Chemicals and final products

2 生物基合成弹性体

目前,传统合成橡胶如下苯橡胶、顺下橡胶、下腈橡胶等被广泛应用于国防军工和社会生产中,但其严重依赖于化石资源,不符合可持续发展观和双碳战略,因此生物基合成弹性体的开发和应用是目前尤为关键和极其紧迫的一项科研任务和国家任务。利用生物基单体来合成高性能弹性体对人类发展具有重要意义。

2.1 生物基异戊橡胶

1860年,WILLIAMS首次通过天然橡胶的热解得到异戊二烯,至此,人们知道天然橡胶的主要成分是顺式-1,4-聚异戊二烯,随后便开始了孜孜不倦的合成异戊橡胶的研究。但合成异戊橡胶的原料——异戊二烯大多数是从化石资源中获取的。化石资源是有限的,但人类社会对异戊二烯的需求是不断增加的,随着环保、可持续发展等深入人心,人们便开始着手从可再生资源中生产异戊二烯等化学品。

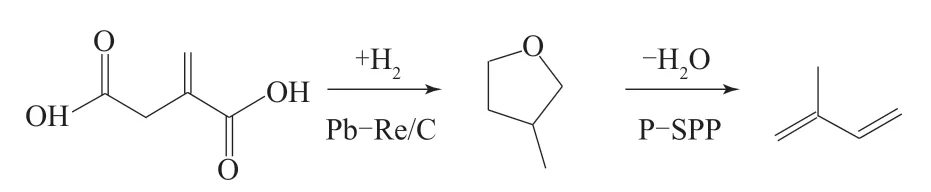

继杰能科和固特异两家公司于2010年3月宣布组建联合体,着手开发生物基异戊橡胶后,阿米瑞斯和米其林两家公司也于2011年9月签署了一份关于合作开发可再生异戊二烯的协议。阿米瑞斯的技术目前已可以商业化规模生产法呢烯,该技术也可用于将生物基糖类转化成异戊二烯[9-10]。2017年O.A.ABDELRAHMAN等[11]利用从葡萄糖发酵中得到的衣康酸催化氢化产生了3-甲基-四氢呋喃(3-MTHF),然后经过催化脱氢-脱环反应成功制备出了生物基异戊二烯,反应机理如图1所示。2022年,韩国Cariflex公司在新加坡西部裕廊岛举行了聚异戊二烯乳胶工厂动工奠基仪式[12],准备开建全球最大的聚异戊二烯胶乳工厂,相信会为生物基异戊橡胶的发展注入新的动力。

图1 衣康酸催化脱氢-脱环反应制备异戊二烯Fig.1 Preparation of isoprene by itaconic acid catalyzed dehydrogenation-decyclization reaction

随着微生物发酵技术的不断发展成熟,人们对合理的菌株开发进行了广泛的研究,这些研究大多数涉及以糖为原料并使用天然存在的异戊二烯途径,即大肠杆菌中的甲羟戊酸和甲基赤藓糖醇途径[13]。目前,关于微生物生产异戊二烯有了最新进展,即细胞代谢工程作为一种可行的、有吸引力的方案脱颖而出,通过有效调整宿主微生物的代谢特征提高微生物细胞中异戊二烯的滴度,例如一个异源表达的大肠杆菌细胞具有异戊二烯合成酶、异戊烯基二磷酸酯异构酶和甲羟戊酸途径,能够以葡萄糖为主要碳源生产高达24 g·L-1的异戊二烯[14]。得到生物基异戊二烯后,再通过传统聚合工艺得到生物基异戊橡胶。

2.2 生物基顺丁橡胶

顺下橡胶即为顺式-1,4-聚下二烯橡胶,因此制备生物基顺下橡胶的关键是制备生物基顺式-1,4-下二烯。近年来,通过生物发酵得到生物基1,4-下二醇,进而得到生物基1,4-下二烯是研究焦点之一。目前有研究者使用离子液体四下基溴化磷作为溶剂和催化剂,以1,4-下二醇为起始原料,将其脱水成共轭二烯。该系统兼具稳定、反应速率高和产物易于分离的优点,在100%转化率下,下二烯的产率为94%。1,4-下二醇的脱水机理如图2所示[15]。

图2 1,4-丁二醇的脱水机理Fig.2 Dehydration mechanism of 1,4-butanediol

ETB Global公司和 Trinseo公司合作开发一项用乙醇生产高纯度生物基1,3-下二烯的技术[16]。目前市场上生物基下二烯供不应求,但由于现有的乙醇制下二烯工艺能耗高和下二烯选择性差,无法加以重新利用,需要对现有工艺进行大幅改进,特别是要开发出高活性和高选择性的新型催化剂。ETB Global公司研发团队在利用多功能非均相催化剂转化乙醇基础上,设计了一个新型的一步法下二烯生产工艺。该工艺的反应步骤为乙醇脱氢为乙醛,乙醛转化为C4前躯体、生成下二烯。该工艺的所有过程均由单一催化剂控制,其选择性和稳定性好,乙醇的转化率极高。该工艺的反应温度为320 ℃(改进前为400 ℃),降低了能耗。

2.3 生物基三元乙丙橡胶

三元乙丙橡胶是乙烯、丙烯以及非共轭二烯烃的三元共聚物。普通的三元乙丙橡胶来自于化石原料,由石油裂解生产的乙烯、丙烯聚合得到。阿朗新科生产的生物基三元乙丙橡胶原材料来源于甘蔗,即用甘蔗生产蔗糖,用糖制作乙醇,再用乙醇做成乙烯,同时乙醇通过乙烯与2-下烯的变构转化为生物基丙烯[17],最后聚合成三元乙丙橡胶。巴西Brasken公司于2010年开始从甘蔗乙醇中商业化生产生物基乙烯,年产量为2 000 t。

三元乙丙橡胶的分子主链饱和,分子稳定且柔顺,三元乙丙橡胶具有优异的耐老化、耐热、耐氧、耐臭氧、耐紫外线等性能,而且弹性极佳,可应用于鞋材、轮胎、汽车零部件、密封材料、电线电缆、塑胶跑道等中。目前阿朗新科有6款不同牌号的生物基三元乙丙橡胶应用于汽车零部件、门窗密封材料、鞋中底,在人造草皮和塑胶跑道中也有涉及。2018年世界杯官方比赛用球阿迪达斯Telstar使用的就是阿朗新科的生物基三元乙丙橡胶[18],阿朗新科三元乙丙橡胶制备的设计思路[19]如图3所示。

图3 阿郎新科三元乙丙橡胶制备的设计思路Fig.3 Design idea for preparation of Arlanxeo EPDM

2.4 生物基聚酯弹性体

聚酯是由多元醇和多元酸缩合聚合得到,广泛应用于塑料、纤维、弹性体、涂料、增塑剂等领域。生物基聚酯弹性体的发展与生物基单体的发展密切相关[20]。目前,用于合成聚酯的生物基单体涵盖了大多数常规单体和具有新结构和特性的单体。这些生物基单体的开发和应用不仅为传统的石油基聚酯,如聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丙二醇酯(PTT或PPT)和聚下二酸下二醇酯(PBS)提供了可持续发展的解决方案,还为开发新的聚酯,如聚乳酸(PLA)、聚2,5-呋喃二甲酸乙二醇酯(PEF)和生物基聚酯弹性体(BEPE)拓宽了思路。此外,通过共聚改性将生物基单体制备出一系列部分和全生物基共聚物,这为生物基聚酯弹性体的设计和应用创造了更多的机会。生物基聚酯按分子主链类型可分为生物基脂肪族聚酯(以生物基聚下二酸下二醇酯为代表)和生物基芳香族聚酯[以生物基对苯二甲酸(PTA)为代表],生物基聚酯弹性体单体主要来源于诸如淀粉、纤维素和植物油等这些生物质资源[21]。

生物基聚酯弹性体还可分为热塑性聚酯弹性体和热固性聚酯弹性体。传统热塑性弹性体(TPE)是一类具有明确相分离结构的半结晶聚合物,由塑料相(硬段)和橡胶相(软段)组成。而热塑性聚酯弹性体(TPEE)主要分为多嵌段和ABA型嵌段共聚物。在大多数商业化的多嵌段热塑性聚酯弹性体中,以高硬度和高溶解温度的芳香族聚酯,如聚对苯二甲酸乙二醇酯和聚对苯二甲酸下二醇酯(PBT)作为硬段,以具有柔性分子链的脂肪族聚酯(或聚醚)作为软段。为了获得生物基热塑性聚酯弹性体(bio-TPEE),已经开发了各种生物基硬段和软段。具有高硬度和高结晶度的对苯二甲酸酯聚酯通常被用作硬段来制备热塑性聚酯弹性体,然而这些对苯二甲酸酯聚酯是石油基的。近年来,生物基芳香族硬段已由2,5-呋喃二甲酸(FDCA)或2,5-呋喃二甲酸二甲酯(DMFD)与不同的二元醇制备,以取代对苯二甲酸酯类硬段。许多生物基热塑性聚酯弹性体已经被开发出来,包括部分生物基热塑性聚酯弹性体和全生物基热塑性聚酯弹性体(如图4所示)[21]。

图4 部分生物基热塑性聚酯弹性体和全生物基热塑性聚酯弹性体结构Fig.4 Structures of partial bio-TPEE and whole bio-TPEE

热固性聚酯弹性体是通过化学交联方法制备的。交联可以通过聚酯链中的羟基与羧基热缩合或C=C键反应来进行。通过热缩合法交联的热固性聚酯弹性体通常由多官能度单体合成,由于其具有柔软、可生物降解和生物相容的特性,主要用作生物医学材料(特别是软组织材料)。尽管这些热固性弹性体的力学性能可以很好地满足生物医学材料的应用需求,但很难满足传统工程材料的应用需求。对于工程应用的热固性聚酯弹性体,通常采用C=C键交联,该热固性聚酯弹性体具有与传统橡胶类似的加工和交联程序。在这个过程中,增强型纳米填料、交联剂、抗氧化剂和其他助剂被加入到热固性聚酯弹性体中,以确保其综合性能优良。如郭宝春课题组通过使用反硫化的硫聚合物(SP)作为生物基聚酯弹性体(BPE)的交联剂并加入亲核试剂1,8-二氮杂二环十一碳-7-烯(DBU),通过混合、热压等工艺,制备了一种坚固和可回收的生物基热固性聚酯弹性体[22]。SP聚合物形成的交联键主要为动态二硫键和多硫键,这使得交联的生物基聚酯弹性体具有优异的力学性能和可塑性及可回收的能力。其合成步骤和机理如图5所示。

图5 硫聚合物交联的生物基聚酯弹性体Fig.5 BPE based on sulfur polymer crosslinking

北京化工大学开发的生物基可降解聚酯橡胶及其制备技术通过科技成果鉴定,该橡胶在分子结构上具有独特性,符合环保、低碳、可持续发展理念,展现了在特定领域的良好应用前景,该技术处于国际领先水平[23]。这种橡胶是研究者首次提出的利用不同的生物基二元酸和二元醇为单体,采用熔融缩聚进行聚合,从分子结构层面设计的不结晶、可交联的生物基聚酯橡胶。项目组历时近20年,终于突破了高相对分子质量聚酯橡胶连续化生产的工艺技术难题,完成了千吨连续化中试实验。生物基可降解聚酯橡胶在耐低温耐油密封圈、可降解轮胎、可降解鞋等产品中具有重要的应用前景和社会效益。2022年8月16日,全球首批全生物基可降解鞋(见图6)发布仪式在北京化工大学举行。

图6 全球首批全生物基可降解鞋Fig.6 World’s first batch of biodegradable shoes based on all organisms

2.5 生物基衣康酸酯弹性体

衣康酸是”TOP 12”化学品之一,售价在10 000~14 000元·t-1,衣康酸及其衍生物具有非常大的市场价值,是目前科学研究和工业生产的热门化学品之一。北京化工大学的研究团队通过生物基衣康酸和发酵法得到的异戊醇进行酯化反应制备生物基衣康酸二异戊酯单体,然后采用乳液聚合法对衣康酸二异戊酯和异戊二烯共聚,设计合成了第1代衣康酸酯橡胶——康戊胶[24],此外该团队还开发了第2代衣康酸酯橡胶——康下胶[25],即衣康酸酯和下二烯共聚物。通过衣康酸酯侧基的调控,高性能和高生物基含量的不同种类的生物基衣康酸酯弹性体相继被开发出来,2021年,官能化生物基衣康酸酯-下二烯橡胶通过成果鉴定,一致认为官能化生物基衣康酸酯-下二烯橡胶的分子结构设计与合成技术居国际领先水平。近期,该团队又成功开发了高强度生物基衣康酸酯弹性体和高耐油生物基衣康酸酯弹性体[26]。生物基衣康酸酯弹性体的研究为利用乳液共聚和功能化改性技术制备新型高性能生物基弹性体纳米复合材料拓宽了思路。

生物基衣康酸酯弹性体代替石油基合成橡胶可有效减少二氧化碳排放,是一种绿色低碳的新型生物基合成弹性体,目前北京化工大学已和京博中聚新材料有限公司建成千吨级产业生产线,如图7所示[27]。

图7 生物基衣康酸酯弹性体千吨级示范生产线Fig.7 Thousand ton demonstration production line of bio-itaconate elastomer

2.6 生物基聚氨酯弹性体

聚氨酯弹性体具有优良的物理和化学特性,同时具有良好的生物相容性,因此被用于各种室内、室外、水下材料和生物医学材料[28]。聚氨酯依赖于催化剂存在下二异氰酸酯和多元醇共聚合成[29]。聚氨酯合成的共同特征是由异氰酸酯基团(—NCO)和羟基(—OH)反应形成氨基甲酸酯连接[—NH—(C=O)—O—]。对于聚氨酯的合成及其交联网络的形成,其一类单体必须至少含有两个异氰酸酯基团(即二异氰酸酯),另一类单体必须至少包括两种醇(即一种二元醇和一种多元醇)[30]。

其中木质素作为多元醇,在生物基聚氨酯弹性体合成中具有取代传统石油基多元醇的潜力。H.X.WANG等[31]通过构建动态双交联网络,成功制备了光控可愈合的木质素基聚氨酯弹性体(LPUE);在LPUE中引入了基于Zn2+的配位键,与动态酚羟基衍生的氨基甲酸酯键一起构建了双交联网络,使LPUE具有优良的力学性能、再加工性能和愈合性能。J.H.HUANG等[32]采用无溶剂合成方法来制备具有高强度、高韧性和高弹性的含木质素聚氨酯弹性体(SF-LPUE)。除木质素外,还有植物油(如蓖麻油和大豆油)和从植物淀粉中提炼出的聚丙交酯多元醇作为生物基多元醇原料[33]。

由于预测化石燃料将被耗尽,用可再生原料合成聚氨酯已是大势所趋。商业化生产的生物基异氰酸酯已经可用,但其可获得性有限。如法国Vencorex Chemicals公司已经推出了一种脂肪族二异氰酸酯,名为Tolonate™ X FLO 100,源自棕榈油。这种异氰酸酯的特点是低粘度和32%的绿色碳含量。此外,该公司推出了1,5-戊二异氰酸酯(PDI)三聚体,商品名为Desmodur®eco N 7300.80,是世界上第1个用于轻质聚氨酯涂料系统的生物基固化化合物,其特点是生物基含量占70%,与化石基产品相比,其碳足迹减少(仅30%),可以用于溶剂型和无溶剂系统。就属性而言,该三聚体与石化同类产品相似,具有类似的品质。最后一种商业化的生物基异氰酸酯是STABIOTMPDI,由三井化学公司制造,是一种基于生物基1,5-戊二异氰酸酯的脂肪族多异氰酸酯,其特点是生物质含量超过60%,异氰酸酯含量高,其显示出适当的耐溶剂性能和耐候性能[34]。除了不同的合成方法,异氰酸酯还可以来自不同的生物质成分,如植物油[35]、木质素[36]、氨基酸类[37]、海藻类[38]等。

2022年6月,万华化学集团股份有限公司推出全球首款100%生物基原料制造的热塑性聚氨酯弹性体(TPU)[39],其原料是从玉米秸秆提取的生物基1,5-戊二异氰酸酯,而米糠蜡等添加剂也是来自玉米、蓖麻等可再生资源。这种生物基热塑性聚氨酯弹性体具有高强度、高韧性、耐油、抗黄变等性能,可应用于鞋类生产、汽车制造、医疗等领域,具有巨大潜力。

3 天然弹性体

除生物基合成弹性体外,天然弹性体也是生物基弹性体重要的组成部分。天然橡胶在国防军工和日常生活仍扮演着非常重要的角色,研究人员在开发新型生物基合成弹性体的同时,也不遗余力地探寻天然橡胶的改性方法以及大自然中存在的天然橡胶的替代品,如杜仲胶、蒲公英橡胶等第二天然弹性体。

3.1 天然橡胶

天然橡胶是一种重要的战略资源,与煤炭、钢铁、石油并称为四大基础工业原料,广泛用于航空航天、汽车、飞机轮胎和医疗卫生等领域。天然橡胶具有很多优良性能,如高弹性、高强度、优异的绝缘性能和耐磨性能等,其最为突出的是应变诱导结晶特性,归功于这种特性,即使不依靠填料填充,天然橡胶在常温下也可以具有非常高的拉伸强度,这种特性是目前绝大多数合成橡胶无法比拟的[40]。尽管目前天然橡胶已经在人类社会的方方面面得到应用,涉及到天然橡胶的橡胶制品就有4万多种,但人们对天然橡胶的探索仍未停止。

关于天然橡胶及其纳米复合材料的研究一直在进行。X.ZHANG等[41]发现,对天然橡胶进行环氧化改性后所制备的环氧化天然橡胶,既保持了天然橡胶的拉伸结晶特性,又具有优异的抗湿滑性能,有望应用于轿车轮胎胎面。P.NUINU等[42]通过对天然橡胶进行环氧化改性,并对所制备的环氧化天然橡胶硫化,发现在没有硅烷偶联剂的情况下,白炭黑填充后的环氧化天然橡胶硫化胶的拉伸性能、抗撕裂性能以及耐磨性能均优于未环氧化改性天然橡胶硫化胶。N.LORWANISHPAISARN等[43]还开发了一种制备环氧化天然橡胶的新方法——声化学法,这种方法制得的环氧化天然橡胶在粘度、初始塑性值和塑性保持率方面均略优于常规方法制备的环氧化天然橡胶。在环氧化天然橡胶的工业化方面,北京化工大学和海南橡胶集团合作建成了百吨级的环氧化天然橡胶中试平台。

3.2 杜仲胶

杜仲胶(见图8)是一种生物基聚合物,其结构为反式聚异戊二烯,是天然橡胶的同分异构体,具有橡塑二重性,由于自身的结晶性,它在室温下表现为硬塑料,这使其不能像天然橡胶一样被广泛使用。关于杜仲胶的研究主要集中在杜仲胶的改性或杜仲胶与其他胶种的并用方面。X.QI等[44]首次通过铑催化使杜仲胶转化为一种新的生物基弹性体——氢化杜仲胶。研究发现杜仲胶晶体在氢化过程中逐渐被破坏,并且当氢化度超过16.5%时,氢化杜仲胶在室温下由塑料转变为弹性体;同时氢化杜仲胶在拉伸过程中由应变引起的结晶可实现自我增强,具有出色的拉伸强度和韧性。这种新型的生物基弹性体具有替代天然橡胶的潜力,在橡胶工业中具有广阔的应用前景。H.C.ZHANG等[45]通过离子液体中的酸催化反应,有效地提取了生物基杜仲胶,并通过含有不同支链烷基的新型三唑啉酮进行Alder-ene反应改性,使其成为软橡胶,这种软橡胶的弹性恢复率、拉断伸长率、拉伸弹性模量和硬度等性能与天然橡胶相当。程前等[46]采用常规加工方法将杜仲胶与异戊橡胶并用,发现随着杜仲胶用量的增大,并用胶的拉断伸长率和拉伸强度都有下降趋势,100%定伸应力和300%定伸应力提高;储能模量增大,Payne效应明显,滞后损失减小。

图8 杜仲树和杜仲叶及杜仲胶Fig.8 Eucommia ulmoides trees and Eucommia ulmoides leaves and Eucommia ulmoides gum

3.3 蒲公英橡胶

在天然橡胶供不应求、石油基合成橡胶不可持续、生物基合成橡胶技术尚未成熟这样的背景下,寻找可替代、可再生的第二天然弹性体资源迫在眉睫[47]。蒲公英橡胶是从橡胶草的根部乳胶管组织中提取出来的,以胶乳的形式流出,如图9所示。橡胶草原产于中国和哈萨克斯坦边界的天山山谷地带,1931年首次被苏联调查团发现并正式命名为Taraxacum kok-saghyz(TKS)。研究表明,蒲公英橡胶在分子结构、相对分子质量及相对分子质量分布、凝聚态结构和物理化学性质上与三叶橡胶最为接近,因此有望成为三叶橡胶的最佳替代品。对于蒲公英橡胶的开发和研究,欧美国家开始较早,美国俄亥俄州立大学农业研究与发展中心以蒲公英橡胶和银菊胶为研究对象,于2007年启动“卓越计划”,日本随后也参与到该计划;欧盟于2008年以生物质能源和可再生橡胶为目标,启动“珍珠计划”,随后启动第2期“驱动计划”;2013年德国大陆轮胎公司在“珍珠计划”的基础上建设了蒲公英橡胶研发中心[48]。中国在2015年4月,由北京化工大学牵头,山东玲珑轮胎股份有限公司(以下简称玲珑轮胎)出资,联合中国热带农业科学院等单位,成立了蒲公英橡胶产业技术创新战略联盟,标志着中国蒲公英橡胶的商业开发开始进入快车道[49]。2017年12月,由蒲公英橡胶产业技术创新战略联盟和玲珑轮胎共同承办的2017年蒲公英橡胶技术创新高峰论坛在北京举行,标志着蒲公英橡胶产业化提上日程[50]。2018年8月,玲珑轮胎成立子公司推进蒲公英橡胶成果转化[51],2022年11月,蒲公英橡胶产业技术创新战略联盟举行会议,通过验收了“十三五”期间的5个蒲公英橡胶成果,涉及橡胶草种植引进与新品系创制、橡胶草种植资源评价与良种繁育、百吨级橡胶提取线开发建设等多项关键技术[52]。

图9 橡胶草及其根部胶乳和胶丝Fig.9 TKS and its root latex and glue threads

蒲公英橡胶的产胶量最受关注,因此如何提高橡胶草自身的含胶量以及开发高效的提取技术是研究的焦点。S.PICCOLELLA等[53]通过对蒲公英橡胶草根部进行加速溶剂萃取,测定了橡胶、菊粉、树脂含量,然后使用超高效液相色谱/高分辨质谱(UHPLC-HRMS)技术对根部和叶子的甲醇提取物化学成分做了表征,发现了55种代谢物,最后得出结论,将这些高附加值的化合物与橡胶和菊粉一起利用,可以提高蒲公英的商业价值。Y.F.CHENG等[54]通过对橡胶草基因组进行研究,评估了其在生理发育、非生物胁迫和激素处理下的组织表达情况,这些数据可以为橡胶草基因家族的进一步功能化和遗传改良提供基础,对蒲公英橡胶产量的提高具有科研意义。

3.4 银菊胶

银菊胶是从银胶菊属菊科植物中提取出来的,银胶菊生长于海拔1 200~2 100 m且异常干旱的高原地带,最早在1852年被发现,1904年墨西哥的橡胶公司开始生产银菊胶。作为一种质量和性能与三叶橡胶树橡胶相当的天然橡胶,人们对银菊胶的培育和开发经历了漫长的过程。2012年,普利司通公司启动了银菊胶研究计划,在美国西南部将银胶菊衍生的橡胶商业化。这家日本轮胎制造商表示,它将与美国农民和原住民部落合作,在2030年前种植多达100 km2的银胶菊灌木,并生产商业数量的橡胶,迄今为止已投入1亿美金[55]。2013年,倍耐力与意大利石化巨头Eni集团旗下化工企业Versalis公司签订协议,将对方独家供应的银菊胶用于轮胎生产。2015年,倍耐力生产出首条银菊胶轮胎[56],并成功通过了玛莎拉蒂车在测试赛道的试跑。2022年5月,在Indy 500大奖赛换胎挑战赛上,由亚利桑那州种植的银菊胶制成的费尔斯通赛车轮胎首次亮相(见图10)。

图10 银胶菊和银菊胶赛车轮胎Fig.10 Guayule and guayule rubber racing tires

4 结语

随着化石资源的持续消耗以及各种环境问题的不断出现,开发环境友好型生物基弹性体具有重要意义。生物发酵技术的发展使利用生物质资源制备生物基高分子材料成为可能,生物基乙烯、丙烯、下二烯和异戊二烯的生产技术不断成熟,所制备的弹性体与石油基弹性体性能一致,可以直接应用,但目前仍然存在生产成本高和规模小等问题。生物基聚酯弹性体、生物基衣康酸酯弹性体、生物基聚氨酯弹性体展现出生机与活力,具有原料易得、工艺成熟、成本较低的优点,作为新结构材料,需大力开发其应用技术和开展应用评价。天然弹性体是典型的负碳材料,将为橡胶工业的绿色低碳之路贡献解决方案。综上所述,我们相信,生物基弹性体具有光明的前景,必将为人类橡胶史添加浓墨重彩的一笔。