橡胶/白炭黑连续液相混炼胶在轮胎中的应用

王梦蛟,王 正,,贾维杰,许叔亮,袁 嵩,和富金,宋建军,刘 峰,刘 坤,王曙光,邢 涛,周宏斌,刘 震,张云秀,谢丽波,王宝金,巴孟晨,刘 国

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.益凯新材料有限公司,山东 青岛 266413;3.赛轮集团股份有限公司,山东 青岛 266550)

白炭黑在轮胎胶料中作为主要填料的研究在20世纪70年代初始于德国,并因1973年的石油危机而加速。德国赢创德固赛公司研究发现,在胎面胶中使用白炭黑取代炭黑并加入偶联剂,轮胎的流动阻力大幅降低,但耐磨性能也有所降低。

在轮胎工业的发展史上,绿色轮胎的出现无论是在技术上还是在社会效益和经济效益上都是一次重大突破。绿色轮胎的特点是流动阻力低、抗湿滑性能好、耐磨性能也达到一定水平[1-2]。在绿色轮胎胎面胶中,填料为白炭黑并加入硅烷偶联剂,橡胶则采用溶聚下苯橡胶(SSBR)与顺下橡胶(BR)并用体系,促进剂除次磺酰胺之外以二苯胍作为助促进剂。硅烷偶联剂的一个作用是使填料表面改性,降低其表面极性,增强填料与橡胶之间的亲和性,从而降低填料在橡胶中的聚集程度,其目的是使胎面硫化胶在高温(如60 ℃)下的损耗因子(tanδ)减小,从而使轮胎的流动阻力降低。填料的聚集程度下降也会使胎面硫化胶在低温下的tanδ增大,从而改善轮胎的抗湿滑性能,尤其当车辆在湿路面上行驶时,轮胎接地牵引区的摩擦力增大[3]。硅烷偶联剂的另一个作用是在填料与橡胶分子之间建立化学键合,增强橡胶与填料之间的相互作用,以提高胎面硫化胶的耐磨性能[4]。白炭黑表面的极性来自其表面的硅羟基,其酸性以及促进剂和硫化活性剂在其表面的吸附使胎面胶的硫化速率和交联密度大大下降,因此碱性较强的二苯胍类促进剂的应用有助于提高胎面胶的硫化速率和交联密度。

绿色轮胎胎面胶所用的传统白炭黑混炼胶是采用干法、多段混炼工艺制备的。该工艺的缺点为:混炼过程中密炼机磨损严重;填料的分散性较差;胶料易粘附于密炼机的密炼室内壁、转子、卸料门或开炼机辊筒上;挤出部件膨胀率大,表面粗糙;轮胎的耐磨性能较炭黑填充胎面胶的轮胎差。

近年,怡维怡橡胶研究院有限公司发明了橡胶/白炭黑连续液相混炼技术,对应工业化产品橡胶/白炭黑连续液相混炼胶的商品名称为EVEC(Eco-Visco-Elastomer Composite),欧洲《国际轮胎技术》杂志称之为“液体黄金”[5]。与干法混炼的白炭黑胶料相比,EVEC的特点是:填料的分散性优异,硅烷偶联剂的利用效率高。其表现为聚合物-填料的相互作用强,填料-填料的相互作用弱,填料在橡胶中的聚集程度较低。这些特点对胎面硫化胶的应力-应变性能、动态性能、抗湿滑性能和耐磨性能以及轮胎的性能会产生显著的影响。

1 EVEC的生产工艺

在EVEC的生产工艺流程中,橡胶溶液可直接来源于上游橡胶合成厂或由干胶在溶胶罐中制备。干胶在溶剂中溶解后得到均一、有一定粘度的橡胶溶液。将白炭黑在溶剂中分散制备白炭黑浆液。在一个特殊装置中,橡胶溶液与白炭黑浆液在高压高速的湍流状态下混合,使白炭黑、硅烷偶联剂、其他助剂和橡胶分散得非常均匀;然后将混合液注入脱挥装置中,在高温低压条件下去除溶剂,溶剂回收利用。

连续液相混炼工艺不仅可以增强橡胶-填料的相互作用,而且可以减弱填料-填料的相互作用,从而提高填料在橡胶中的分散效果。与传统干法混炼工艺相比,连续液相混炼工艺可使混炼能耗降低20%以上,轮胎企业设备的投入资金减少,占地面积减小,可有效地缓解轮胎企业的压力。连续液相混炼工艺一次性解决了传统干法混炼工艺存在的投资大、效率低、耗能高、粉尘多、填料分散效果不佳等问题。

2 EVEC的性能

2.1 填料的分散性

轮胎用胶料的大部分性能与填料的分散性有关。胎面胶良好的填料微观分散性能够降低轮胎的流动阻力,同时提高轮胎的抗湿滑性能;良好的填料宏观分散性能够避免产生应力集中,提高轮胎的耐磨性能。

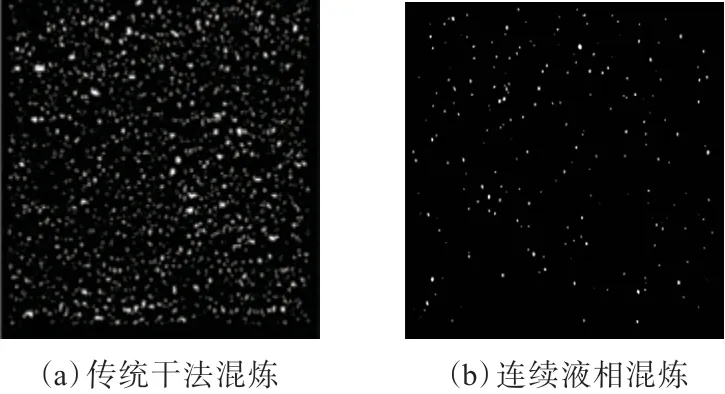

以某胎面胶[主要组分及其用量(份)为SSBR/BR70/30,白炭黑165MP78,偶联剂TESPT 6.4]为例,不同混炼工艺白炭黑胎面胶中填料的宏观分散性对比如图1所示。

图1 不同混炼工艺白炭黑胎面胶中填料的宏观分散性对比Fig.1 Comparison of macro dispersivities of fillers in silica tread compounds with different mixing processes

在传统干法混炼白炭黑胶料中,一方面因为白炭黑的极性很高,其与橡胶之间的相互作用弱,而其自身的相互作用很强,在橡胶基体中极易聚集,聚集的白炭黑团聚结构很难被打开;另一方面硅烷偶联剂对白炭黑的表面改性效率较差,胶料中仍然存在大量未改性白炭黑。而在EVEC中,填料和橡胶是在液体状态下进行分散的,所以分散极为均匀,偶联剂对填料表面的改性更加充分,从而提高了填料与橡胶的亲和性和相容性,从填料聚集热力学角度分析[6],这将大大减小填料聚集的驱动力,使填料的聚集程度下降。橡胶加工分析仪(RPA)测试结果表明,填料的聚集不仅与胶料的混炼工艺有关,在一定温度下,胶料的弹性模量(G′)随着时间的延长而升高,这是由于填料聚集所致[7]。EVEC具有良好的填料分散性和更高的硅烷化效率,结合胶含量较大,根据填料聚集动力学,这在很大程度上抑制了硫化诱导期填料的聚集,使成品轮胎中填料的微观分散性得到改善。

2.2 动态性能

2.2.1 应变扫描

Payne效应主要受橡胶基体中填料网络的影响,随着应变的增大,填料-填料网络被迅速破坏,造成G′急剧下降[8],所以可用Payne效应来表征聚合物中填料的聚集程度。

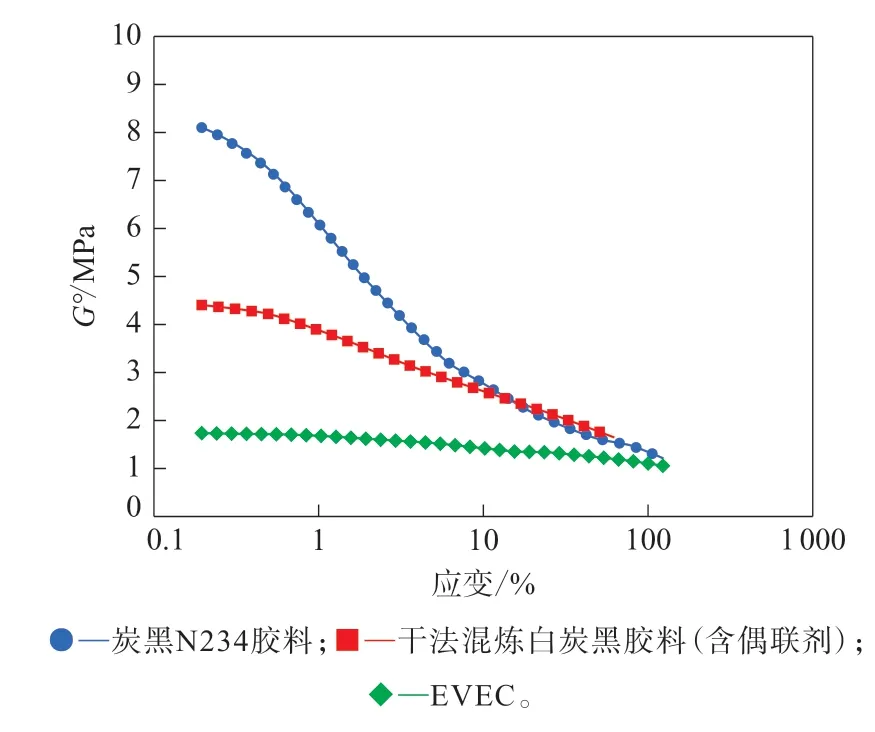

不同胎面硫化胶[主要组分及其用量(份)为SSBR/BR 70/30,填料 78,偶联剂TESPT 6.4或0]的G′和损耗模量(G″)与应变的相关性如图2和3所示(测试条件为温度 60 ℃,频率10 Hz)。

图2 不同胎面硫化胶的G′与应变的相关性Fig.2 Correlation between G′ and strains of different tread vulcanizates

由图2可知:与炭黑胶料相比,白炭黑及硅烷偶联剂胶料中,填料与橡胶表面能的差异减小,橡胶与填料之间的相互作用增强,减少了填料的聚集,Payne效应降低;EVEC的硅烷化效率有所提高,填料的聚集进一步受到抑制,Payne效应更低。

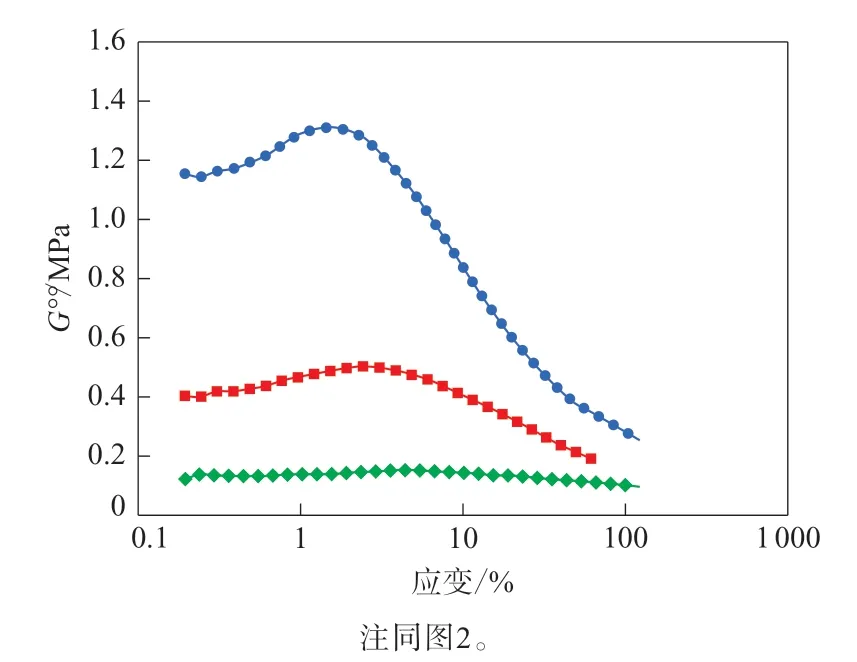

由图3可知,各胶料的G″先随应变增大而提高,在2%~3%的应变范围内出现最大值,之后迅速下降。在动态形变过程中G″是由填料聚集体的不断破坏和重生而产生的能量损耗所致[8]。在小应变下,由于填料聚集体的破坏和重生比较少,因而能量损失不多,G″较低;随着应变的增大,填料聚集体的破坏及重生增加,G″提高;当在较大应变下破坏的填料聚集体来不及重生时能量损耗减少,导致G″下降。因此,胶料中填料的聚集越严重,整个应变范围内的G″就越高,这也是炭黑胶料的G″最高而EVEC的G″最低的原因。

图3 不同胎面硫化胶的G″与应变的相关性Fig.3 Correlation between G″ and strains of different tread vulcanizates

在60 ℃下橡胶本身处于橡胶态,其滞后损失较低,胶料在周期性应变下能量消耗的主要原因是填料聚集体结构的变化[8],因此填料的聚集程度决定了胶料的tanδ大小,填料的聚集程度越高,胶料的tanδ越大。60 ℃及10 Hz动态应变扫描条件下不同胎面硫化胶的tanδ与应变的相关性如图4所示。

图4 不同胎面硫化胶的tanδ与应变的相关性Fig.4 Correlation between tan δ and strains of different tread vulcanizates

由图4可知,在设定的应变范围内,炭黑胶料的tanδ最大,干法混炼白炭黑胶料次之,EVEC的tanδ最小。干法混炼白炭黑胶料的tanδ峰值(tanδmax)较炭黑胶料减小了48%,而EVEC的tanδmax较干法混炼白炭黑胶料又减小了20%,这也是因为EVEC中填料的分散性更好、聚集程度更低所致。

2.2.2 tan δ与温度的相关性

10 Hz下不同胎面硫化胶的tanδ与温度的相关性如图5所示。

图5 不同胎面硫化胶的tan δ与温度的相关性Fig.5 Correlation between tan δ and temperatures of different tread vulcanizates

由图5可知:炭黑胶料的tanδ在高温区(60 ℃)最大,在低温区(-20~0 ℃)最小;EVEC则与之相反。在高温橡胶态,橡胶本身的滞后损失低,在周期应变下,填料聚集体的破坏和重生将导致能量消耗,从而使得胶料的滞后损失提高;在低温过渡区内,胶料中消耗能量的主要组分是橡胶,此时填料聚集体不易被破坏,填料聚集体内的临时包容胶在动态应力下不产生形变,导致聚合物的有效体积减小,从而使得胶料的滞后损失下降(见图6)[6]。扫描电子显微镜(SEM)分析显示,与干法混炼白炭黑胶料相比,EVEC中填料分散得更好(见图7),所以EVEC在高温区的tanδ最小且在低温区的tanδ最大。

2.2.3 滞后性能

轮胎在动态应变下的能量损耗直接与流动阻力和抗湿滑性能有关。轮胎流动中使胶料产生重复性应变,轮胎的流动阻力与胎面硫化胶60 ℃时的tanδ大致成正比[9],所以根据胎面硫化胶的tanδ与应变的相关性(见图4)分析可知,采用EVEC胎面胶制备的轮胎(以下简称EVEC轮胎)具有较低的流动阻力。

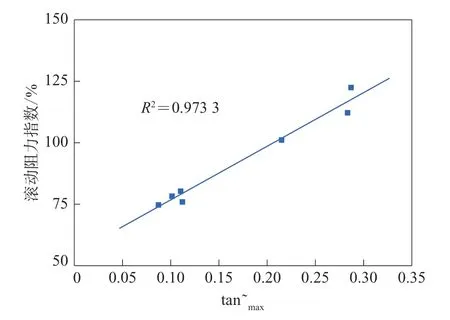

在STL-TB/PC RR 2-Pos型流动阻力试验机上测试相同花纹的12R22.5载重轮胎和205/55R16轿车轮胎的流动阻力,两种轮胎的流动阻力与胎面硫化胶的tanδmax(60 ℃,10 Hz)的相关性分别如图8和9所示[10]。

图9 轿车轮胎的滚动阻力与胎面硫化胶的tan δmax(60 °C,10 Hz)的相关性Fig.9 Correlation between rolling resistance of passenger car tires and tan δmax(60 °C,10 Hz) of tread vulcanizates

由图8和9可知,轮胎的流动阻力与胎面硫化胶60 ℃时的tanδmax基本上成线性相关。

2.2.4 抗湿滑性能

就轮胎的抗湿滑性能而言,应力来自路面的阻力和胎面或接近胎面的橡胶的运动,这种运动的频率非常高,取决于路面的粗糙度,在室温下大约为105~108Hz[7]。轮胎的抗湿滑性能涉及的频率因太高而不能直接测量。通过时间-温度等效原理,可以把高频需要的性能通过建立性能主曲线的方法转化成低温下可测量的低频(如1或10 Hz)性能进行测定。通过转化后,轮胎的抗湿滑性能基本可以用-20~0 ℃范围内、10 Hz下胎面硫化胶的tanδ来评定,该条件下胎面硫化胶的tanδ越大,轮胎的抗湿滑性能越好[11]。根据胎面硫化胶的tanδ与温度的相关性(见图5)分析可知,EVEC胎面硫化胶低温下的tanδ较大,轮胎的抗湿滑性能良好。

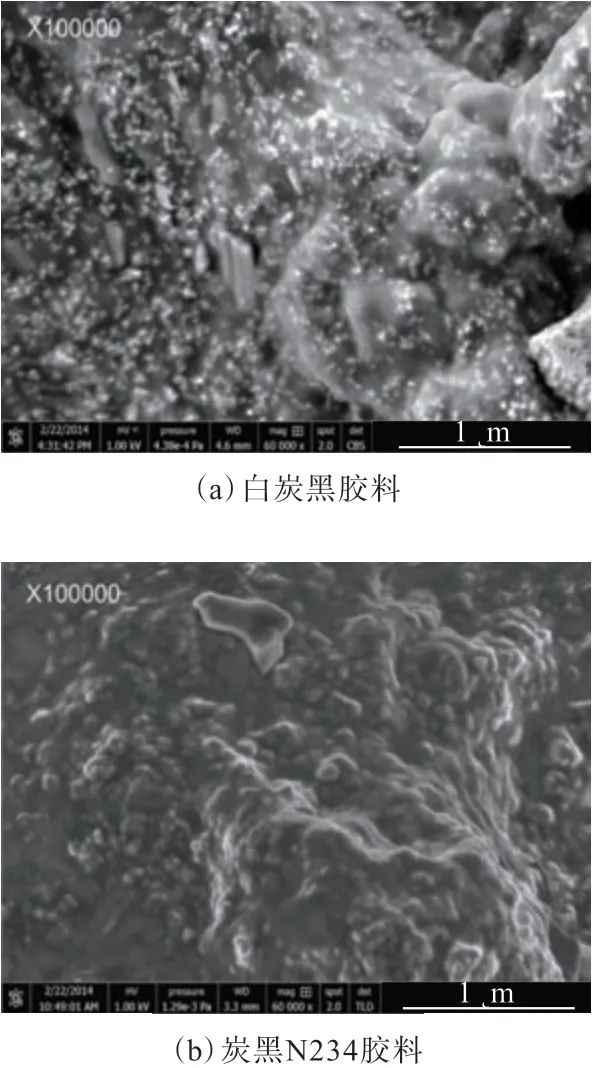

虽然轮胎的抗湿滑性能与胎面硫化胶低温下的tanδ有关,但实际上轮胎的抗湿滑性能的影响因素比较复杂。相关研究[3]表明,除了胎面硫化胶低温下的动态滞后损失及模量之外,水的液动润滑尤其是微观弹性液动润滑对轮胎的抗湿滑性能也有很重要的作用。在磨损的胎面硫化胶表面,白炭黑裸露在外而炭黑则被橡胶覆盖(见图10)。根据微观液动润滑理论,胎面在湿路面上滑移时白炭黑易刺破水膜而增大摩擦力,从而提高轮胎的抗湿滑性能。对于EVEC胎面而言,因白炭黑易刺破水膜,加之低温时的高滞后损失,使其轮胎具有优异的抗湿滑性能。

图10 抗湿滑试验后不同填料胎面硫化胶表面的SEM照片Fig.10 SEM photos of surfaces of tread vulcanizates with different fillers after wet slip resistance test

2.3 耐磨性能

对于橡胶体系相同的胶料而言,填料是影响胶料耐磨性能的主要因素。就填料而言,填料用量、填料在橡胶中的分散、填料的形态(比表面积及结构)及填料与聚合物之间的相互作用是影响胶料耐磨性能的重要因素[12]。

由于炭黑与白炭黑的表面特性差别,传统混炼工艺炭黑胶料的耐磨性能大大优于白炭黑胶料。加入硅烷偶联剂后干法混炼白炭黑胶料的耐磨性能虽然大大提高,但仍不及炭黑胶料。胎面硫化胶的阿克隆磨耗试验结果显示,炭黑N234胶料、干法混炼白炭黑胶料和EVEC的阿克隆磨耗指数分别为100%,83%和105%。由此可知,在填料用量相同的情况下,EVEC的耐磨性能不但明显优于干法混炼白炭黑胶料,而且较炭黑胶料提高。

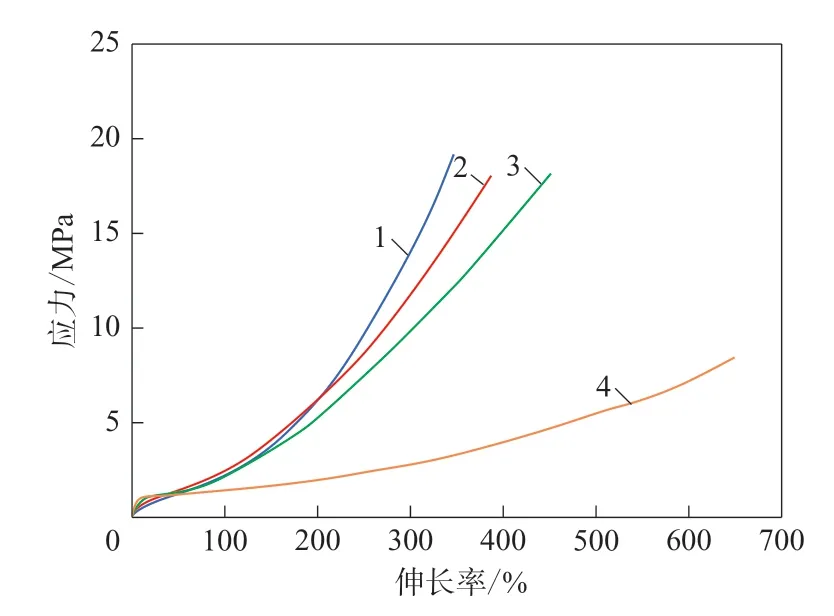

不同胎面硫化胶的拉伸应力曲线如图11所示,高伸长率下相应胎面硫化胶的SEM照片如图12所示。

图11 不同胎面硫化胶的拉伸应力曲线Fig.11 Tensile stress curves of different tread vulcanizates

图12 高伸长率下不同胎面硫化胶的SEM照片Fig.12 SEM photos of different tread vulcanizates at high elongations

EVEC由于硅烷化效率较高,即单位填料表面积上橡胶分子链通过偶联反应固定在填料表面上的数量较多,而且填料在胶料中的分散也比较均匀,相当于橡胶大分子均匀地固定在填料的表面,因此在高伸长率下填料与橡胶界面及网络中的应力集中点均匀分布,使整体胶料平均分担应力,应力集中处的应力相应较低。干法混炼白炭黑胶料由于硅烷化效率低,填料的聚集较严重,填料与聚合物间易剥离或形成空洞,因此在高伸长率下应力较低,这个结论也可以从胎面硫化胶拉伸过程中的SEM观察结果得到证实。

由图12可以看出,干法混炼白炭黑胶料(含偶联剂)的伸长率达到300%且应力为11.7 MPa时出现较多的空洞,但EVEC的伸长率达到330%且应力为17.3 MPa时仍未产生明显的空洞。

3 EVEC轮胎的性能

在近几年EVEC产业化应用工作中,将EVEC用于不同类型的轮胎胎面胶中进行了轮胎试制,并采用室内测试、场地测试和实车路试等多种途径对赛轮集团股份有限公司(以下简称赛轮)生产的EVEC轮胎进行了评价。大量第三方检测结果、路试燃油经济性和路试耐磨性数据表明,EVEC轮胎在安全、节能、耐磨性能等方面具有显著的优势。

3.1 EVEC载重轮胎

2021年国际第三方认证机构德国TÜV(莱茵)公司测试结果表明,整车安装赛轮EVEC轮胎(规格为12R22.5-SFL12,流动阻力系数为3.95 N·kN-1,欧盟标签等级为A)的单车的百公里燃油消耗量为35.63 L,较整车安装国外一线品牌轮胎的单车减小7.96 L,较整车安装国内一线品牌轮胎的单车减小7.07 L,这说明使用低滞后的EVEC显著提高了轮胎的节油性能。

赛轮295/75R22.5 EVEC导向轮胎(SFL10花纹)、驱动轮胎(SDL21花纹)、拖车轮胎(STL10花纹)的流动阻力系数分别为4.61,4.99,4.21 N·kN-1,流动阻力均为B级。2022年美国PIT集团测试结果表明,整车安装上述EVEC轮胎的单车的百公里燃油消耗量为30.91 L,较整车安装国外一线品牌新一代低流动阻力轮胎的单车的32.33 L减小4.4%。

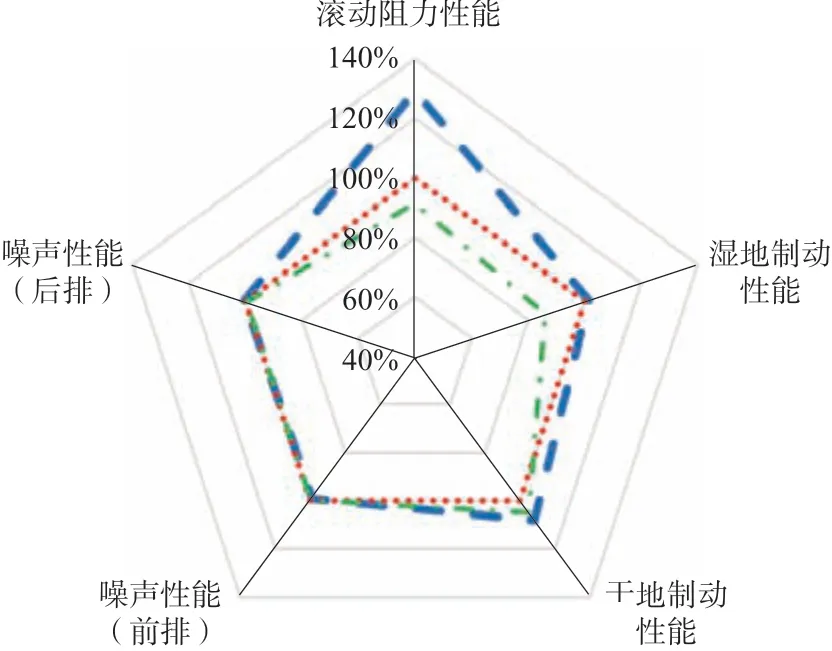

近年来,赛轮EVEC轮胎通过了德国TÜV SÜD集团的多次轮胎测试,并获得了TÜV MARK证书。赛轮也是国内唯一整车导向轮胎、驱动轮胎、拖车轮胎产品通过TÜV MARK认证的企业,其EVEC轮胎的流动阻力性能均比TÜV标准提高了50%以上,同时其EVEC轮胎的高速性能、雪地性能和抗湿滑性能均有明显的优势,如图13所示。

赛轮315/70R22.5 EVEC导向轮胎(SFL2花纹)、驱动轮胎(SDL2花纹)、拖车轮胎(STL2花纹)的流动阻力系数分别为3.85,3.95,3.70 N·kN-1,流动阻力均达到A级。德国TÜV SÜD集团测试结果表明,整车安装上述EVEC轮胎的单车的百公里燃油消耗量为23.99 L,比整车安装国外一线品牌轮胎的单车减小3.3%~7.6%。第三方机构的测试数据证明了EVEC在载重轮胎中应用的性能优势,EVEC轮胎的综合性能明显提高。

为验证低流动阻力赛轮EVEC轮胎在不同路况、车型、能源供给条件下的节能性,团队开展了大量的道路跟踪测试。测试涉及国内各地63个起始点,跨越26个省份,10款EVEC产品,4种挂车车型,3种能源车辆,对标31款友商主流轮胎,进行了50余次测试,累计道路跟踪测试里程达到8万km。

EVEC轮胎的节能测试结果如图14和15所示。由图14和15可知,EVEC轮胎的节能(油/气/电)幅度达到6%~14%。

图15 不同能源车辆条件下EVEC轮胎的节能测试结果Fig.15 Energy saving test results of EVEC tires under different energy vehicle conditions

在载荷和运行路线等基本相同的条件下,采用3辆载重汽车对规格为12R22.5、流动阻力为A级的赛轮EVEC轮胎的耐磨性能进行了实际路试,并与国内两家一线品牌轮胎进行对比,结果见图16。

图16 EVEC轮胎的实际路试耐磨性能Fig.16 Wear resistance of EVEC tires by actual road test

由图16可知:EVEC轮胎的单位磨耗里程比国内一线品牌A轮胎长45%,比国内一线品牌B轮胎长33%;预期里程比国内一线品牌A轮胎长21%,比国内一线品牌B轮胎长18.8%,这体现了EVEC轮胎在耐磨性能方面的显著优势。

3.2 EVEC轿车轮胎

EVEC轿车轮胎具备优异的节能、安全、耐磨、舒适等性能。德国TÜV SÜD集团、法国Bureau Veritas实验室、美国Smithers实验室等第三方测试机构对赛轮EVEC轿车轮胎进行了实车测试,结果表明EVEC轿车轮胎的性能均达到甚至超过国外先进轿车轮胎的水平。

2022年,赛轮推出全新一代运动操控型超高性能EVEC轿车轮胎,该产品以综合性能超出TÜV标准值7%的优势而获得TÜV MARK证书。在德国TÜV SÜD集团的测试中,赛轮225/45 ZR17 EVEC轮胎的各项性能全面超越竞品,在干地制动性能、湿地制动性能、湿地操控性能和流动阻力性能等涉及安全、环保的关键性能方面的表现尤为突出(见图17),其湿地抓着性能指数远远超过欧盟轮胎标签法规A级的标准,充分展现出EVEC的应用性能优势。

图17 德国TÜV SÜD集团对225/45 ZR17 EVEC轿车轮胎的测评结果Fig.17 Evaluation results of 225/45 ZR17 EVEC passenger car tires by German TÜV SÜD Group

2022年太平洋汽车网用电动车对六大品牌的235/40R19轮胎进行了测评[13],结果见图18。

图18 太平洋汽车网对235/40R19轮胎的测评结果Fig.18 Evaluation results of 235/40R19 tires by Pacific Automotive Network

由图18可知,赛轮EVEC轿车轮胎在湿地制动性能、安全性及节能等方面已超越国外一线品牌轮胎,实现了轮胎性能的全面提升。

针对北美市场需求,借助EVEC低流动阻力、高耐磨和高抗湿滑性能的特点,赛轮成功开发了一款EVEC轮胎(记为轮胎1),经美国Smithers实验室测试,该产品的流动阻力性能和主观舒适性能表现突出,而赛轮另一款在研轮胎(记为轮胎2)则的干地制动性能和湿地制动性能(起始速度为97 km·h-1)及流动阻力性能优于国外一线品牌轮胎,而主观舒适性能和客观舒适性能亦可媲美国外一线品牌轮胎(见图19)。

图19 美国Smithers实验室对轮胎新品的测评结果Fig.19 Evaluation results of new tire products by Smithers Laboratories of the United States

赛轮采用EVEC专门为北美电动汽车市场制造了一款电动汽车轮胎,经美国Smithers实验室测试,与国外一线品牌轮胎相比,其干地制动距离缩短7%,流动阻力降低12%,续航里程延长7%(见图20),可全方位满足电动汽车对轮胎的性能需求。

图20 美国Smithers实验室对EVEC电动汽车轮胎的测评结果Fig.20 Evaluation results of EVEC electric vehicle tires by Smithers Laboratory of the United States

为了验证轮胎在实际使用条件下的耐磨性能,赛轮采用EVEC生产了185/65R15出租车轮胎,并与两个国外一线品牌和另一个国内品牌轮胎一起在出租车公司进行了较长时间的磨耗路试,结果见图21。

图21 185/65R15出租车轮胎的实际路试耐磨性能Fig.21 Wear resistance of 185/65R15 taxi tires by actual road test

由图21可知,赛轮EVEC轮胎的磨耗指数比竞品大22%~67%,这充分体现了EVEC轮胎在耐磨性能上的优势。

除了磨耗路试以外,赛轮EVEC轮胎还通过了法国Bureau Veritas实验室测试,结果见图22。

图22 法国Bureau Veritas实验室对185/65R15 EVEC轮胎的测评结果Fig.22 Evaluation results of 185/65R15 EVEC tires by Bureau Veritas Laboratory of France

由图22可知,赛轮EVEC轮胎的流动阻力性能、干地制动性能、湿地制动性能及噪声性能不同程度优于国外一线品牌轮胎或与其相当,其中流动阻力性能尤为突出。

4 EVEC轮胎的经济效益和社会效益

2020年,我国宣布将采取更有力的政策和措施,力争于2030年前二氧化碳排放达到峰值,努力争取2060年前实现碳中和。到2030年,我国单位国内生产总值二氧化碳排放量将比2005年减小65%以上,非化石能源消耗量占一次能源消耗量比例将达到25%左右,这不仅是一个应对气候变化的目标,更是经济社会发展的战略目标。

4.1 原材料低碳化

传统轮胎胶料中使用的填料基本上是炭黑,其质量可达胶料质量的30%以上。而制造炭黑的原料油皆来自于石油和煤焦油的烃类物质。炭黑的生产过程伴随着大量的二氧化碳、氮和硫的氧化物的产生,对大气的污染较为严重。对于轮胎胎面胶用炭黑而言,每生产1 t炭黑大约需要原料油1.8~2.3 t。在EVEC轮胎的生产中,胎面胶的填料则主要是非碳物质白炭黑,其主要原料为石英砂。白炭黑生产过程中不消耗化石类原料油,而且排出的二氧化碳也比炭黑的生产过程少得多。

根据橡胶行业“十四五”发展规划,按2016年的比例,“十四五”末轮胎用炭黑将达到433万t。最新研究表明,新的节能轮胎中80%炭黑可被白炭黑取代。如载重轮胎和轿车轮胎都用节能轮胎取代,346万t炭黑可改用白炭黑,从而每年节省化石类原料油约686万t,二氧化碳排放量约减小2 286万t。

4.2 节约燃油

欧盟轮胎标签法要求在欧盟销售的轿车轮胎和载重轮胎必须加贴标签。标签法对轮胎的流动阻力、抗湿滑性能和噪声等作了分级。2016年我国采用与欧盟轮胎标签法相同的标准也制定了相应的法规。2021年5月,欧盟新轮胎标签法正式实施,进一步提高了轮胎的流动阻力限值(见表1)。

根据欧盟委员会的评估,当轿车轮胎的流动阻力从E级升到A级时,单车的百公里燃油消耗量可减小约0.36 L,差异十分显著。

中国橡胶工业协会《关于轮胎工业“三品”实施方案的解读》[14]报告中提到:2021年中国轮胎产量为6.97亿条,其中,半钢子午线轮胎产量为5.17亿条,全钢子午线轮胎产量为1.40亿条,其他轮胎产量为0.40亿条。

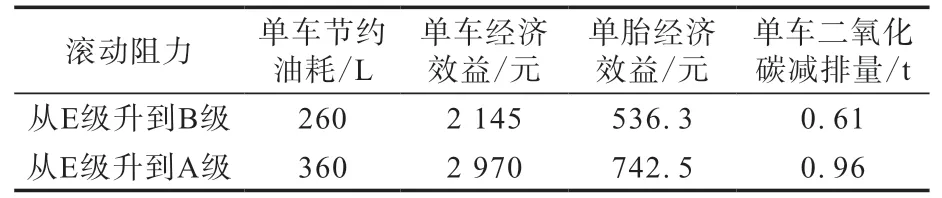

表2和3示出轿车轮胎和载重轮胎的流动阻力降低后经济效益[15]计算结果。

表2 轿车轮胎的滚动阻力降低后的经济效益分析Tab.2 Economic benefit analysis of passenger car tires after rolling resistance reduction

表3 载重轮胎的滚动阻力降低后的经济效益分析Tab.3 Economic benefit analysis of truck and bus tires after rolling resistance reduction

以轿车轮胎为例,按2021年5.17亿条产量计算,如果所有轿车轮胎的流动阻力均从E级升至A级,车辆行驶10万km可节约燃油465亿L(约3.3个西湖容量),燃油费节省3 839亿元。单车行驶10万km可以节省燃油360 L,每条轿车轮胎节省燃油费用742.5元,这已经远超购买轮胎的费用。同样,如果载重轮胎的流动阻力从E级升至A级,每条轮胎运行20万km节省的燃油费用为3 554元,也已经远超购买轮胎的费用。

早在2017年,赛轮EVEC轿车轮胎的流动阻力和湿地抓着力经IDIADA认证公司检测已经分别达到A级和B级,目前流动阻力和湿地抓着力达到双A级的赛轮EVEC轮胎已经大量地投放市场。12R22.5,315/70R22.5,295/80R22.5,275/80R22.5等规格的EVEC载重轮胎(包括多款导向、驱动、拖车轮胎)的流动阻力均达到A级。

4.3 安全效益

在我国高速公路交通事故中,爆胎引起的交通事故占全部交通事故的34%[16]。与传统轮胎相比,EVEC轮胎的流动阻力低,所以流动过程中生热低,行驶温度低,可以有效防止轮胎肩空、肩裂、脱层及冠爆造成的早期损坏,提高车辆行驶的安全性。

轮胎在湿路面上的摩擦力直接影响到车辆的制动性能及操控性能。车辆在湿滑路面上行驶时由于水的润滑作用,轮胎与路面之间的摩擦力大大下降。轿车因其负载低、行驶速度高、接地面积小,在雨天更容易出事故。欧盟新轮胎标签法将轿车轮胎的抗湿滑性能(湿地抓着力)分为A至E共5个等级(见表4)。

表4 欧盟新轮胎标签法的湿地抓着力等级Tab.4 Wet-grip grades of new EU tire labeling regulations

在标准湿路面[17]、车速为80 km·h-1的条件下,湿地抓着力为B级的轮胎的制动距离较A级的轮胎长3 m;B级的轮胎的制动距离比E级的轮胎短15 m。高级别抗湿滑轮胎使行车安全性大幅提高。

目前常用的赛轮EVEC轿车轮胎已有多款产品经IDIADA认证公司检测,其流动阻力和湿地抓着力达到双A级,在降低能耗的同时保证了较高的行车安全性。

4.4 环保效益

4.4.1 轮胎的滚动阻力与环保效益

降低轮胎的流动阻力,在降低燃油消耗的同时可以大大减少尾气的排放,从而减少由机动车造成的污染。从表2和3可知:对于轿车轮胎,流动阻力从E级升至B级或A级,单车的二氧化碳排放量可以减小0.61或0.96 t;载重轮胎的流动阻力从E级升至B级或A级,单车的二氧化碳排放量可减小18.9或27.9 t。根据中国汽车工业协会前瞻产业研究院估算,2021年我国14 t以上的重型卡车数量约为910万辆,如果其配套轮胎的流动阻力从E级升至A级,每年仅重型卡车就可以减少二氧化碳排放量约2.54亿t。

较低的流动阻力可减少轮胎的早期损坏,所以可以提高轮胎的刻沟率和翻新率。对于一般载重轮胎来讲,刻沟和翻新可使轮胎的使用寿命平均延长2.5倍,从而大大降低轮胎制造的原材料消耗和减少废旧轮胎产生所带来的“黑色污染”。

低流动阻力轮胎还可以通过减少汽车的尾气排放来减少大气中细颗粒物(PM2.5)的污染。虽然汽车排放的尾气中一次颗粒物浓度不高,但尾气在大气中反应后能产生大量二次颗粒物,它是城市PM2.5的重要产生源之一[18]。

轮胎的流动阻力提高将使轮胎在行驶过程中所得的能量更多地以热能的方式消耗[19],因此使轮胎的温度升高。研究[20]得出,无论是天然橡胶胎面胶还是合成橡胶胎面胶,随着轮胎的温度升高,其耐磨性能降低。因此,低流动阻力轮胎的低温行驶有利于提高耐磨性能,减少尾气中细颗粒物的产生,从而减轻对大气的污染。

4.4.2 轮胎的耐磨性能与环保效益

对于205/55R16轿车轮胎,当花纹沟深度由8 mm因磨损减至1.6 mm时,共磨去1.81 kg胎面胶。假如轮胎使用寿命为10万km,每年行驶2.5万km,一辆轿车每年向大气中释放的细颗粒物约1.81 kg。对于12R22.5载重轮胎,当花纹沟深度由15 mm因磨损减至2 mm时,共磨去6.5 kg的胎面胶。假设22轮集装厢车每年行驶12万km,轮胎的使用寿命为1.5年,一辆集装厢车每年向大气中释放的细颗粒物约95.3 kg,即10辆集装厢车每年释放约1 t的细颗粒物。这些轮胎产生的细颗粒物会较长时间漂浮在大气中,促进雾霾的形成。如前所述,EVEC轿车轮胎和载重轮胎的耐磨性能比普通轮胎分别提高约30%和20%,根据2021年的轮胎产量数据[18],如果上述轮胎全部替换为EVEC轮胎,每年轿车轮胎和载重轮胎向大气中释放的细颗粒物将分别减少7.0万t和12.1万t。

5 结语

橡胶/白炭黑连续液相混炼技术是橡胶复合材料生产技术的一次革命。这项技术解决了传统干法混炼技术白炭黑在橡胶中分散困难和填料-聚合物相互作用较弱的问题,有助于白炭黑在轮胎或其他橡胶制品中进一步大量应用。该技术生产的EVEC同时具有良好的填料分散性能、较低的滞后损失、更好的抗湿滑性能和耐磨性能。在过去几年中,室内试验、场地测试及实车路试表明了EVEC轮胎具有燃油消耗低、碳排放少、制动距离短和使用寿命长的特性。EVEC在轮胎中的应用有助于绿色低碳经济的发展,将带来显著的经济效益和社会效益。