动态共价交联橡胶:机遇与挑战

余双舰,吴思武,唐征海,郭宝春,张立群

(华南理工大学 前沿弹性体研究院,广东 广州 510641)

传统橡胶材料中引入了不可逆共价交联,导致其难以再加工和再塑形,由此橡胶行业正面临回收利用和可持续发展的重大难题。逐年增多的废橡胶正在造成越来越严重的健康、环境和资源问题。现有的废橡胶回收处置方式,如生产再生胶、制备胶粉等资源化利用率低,还往往导致二次污染。热塑性弹性体,尤其是热塑性硫化胶的快速发展使其在一些领域能够部分替代橡胶使用,但是受限于成本高及弹性和高温尺寸稳定性较差等原因,其应用明显受限。近年来,动态共价交联网络的概念在橡胶领域受到广泛关注,通过将动态共价键引入到橡胶材料中,赋予交联橡胶可重复加工性能,为交联橡胶的高资源化回收提供了潜在解决方案。

近年来,人们发展了越来越多的动态共价交联橡胶。然而动态共价交联橡胶从概念走向实际应用目前仍面临诸多问题,最具挑战性的是动态共价交联橡胶在集成实用性和连续再加工性能方面一直未有突破。发展可真正走向实际应用的动态共价交联橡胶,对橡胶材料,乃至高分子材料的可持续发展具有重大的科学和现实意义。作者所在研究团队从多层次网络结构设计出发,提升动态共价交联橡胶的重复加工性能,揭示多尺度结构与性能的关系,初步实现了动态共价交联橡胶的连续再加工。

1 交联橡胶的可持续发展

通过共价交联将聚合物链结合成单个分子网络的热固性聚合物由于其永久的网络结构而具有优异的热稳定性、化学稳定性和尺寸稳定性,然而这种稳定性以不可再成型回收作为代价[1]。共价交联导致废橡胶在自然条件下很难降解,伴随而来的是一系列资源浪费和环境污染问题。大量的废橡胶造成了比“白色污染”(塑料污染)更难治理的“黑色污染”[2-3]。就废橡胶轮胎而言,全球年产量达10亿条,并仍在持续增长,废橡胶的堆积占用土地,污染环境,还会滋生蚊虫,损害居民健康,且易引发火灾[4-5]。然而废橡胶因不可降解,难以压缩,回收处置困难。废橡胶的回收和处理技术是世界性的研究课题,也是环境保护的难题。目前,我国废橡胶回收利用率仍明显低于欧美等发达国家,近一半的废橡胶没有被有效回收利用。

1.1 传统废橡胶的回收利用

直接填埋是最粗糙和最原始的废橡胶处置方式[6],但废橡胶不能生物降解,直接填埋会导致土壤、水源污染等问题,在1999年就已经被欧盟禁止。目前,国内已经产业化的废橡胶利用方式主要包括热能利用、生产再生胶粉、生产再生胶及旧轮胎翻新和热裂解5种方式[7-8]。热能利用是指以废橡胶为燃料,直接燃烧获取能量。废橡胶具有较高的热值(33 MJ·kg-1),可达到优质煤(25 MJ·kg-1)水平[9]。然而,国内橡胶原料强烈依赖进口,橡胶是宝贵的战略资源,废橡胶直接焚烧导致资源浪费,同时还会产生有害气体,可能导致二次环境污染,不符合当前国家所倡导的废旧资源循环利用的精神。将废橡胶破碎生产胶粉是废橡胶的主要回收利用方式之一,但再生胶粉的补强性能差,主要应用于路面和跑道铺设以及用作建筑辅材,这些应用属于低值化应用。生产再生胶是当前废橡胶高值化回收利用的主要方式[10-11]。橡胶再生指的是通过物理或化学作用破坏交联橡胶的三维网络,将不溶不熔的热固性网络转化成可再硫化成型的线性聚合物。然而,目前的脱硫再生技术不可避免地导致橡胶分子主链断裂,相对分子质量减小,因此制备的再生胶性能不能达到原始生胶的性能,这也是限制再生胶应用的主要因素。另外,脱硫工艺往往比较复杂,并且伴随着高污染(三废)、高能耗、高危险。

1.2 热塑性弹性体的应用

热塑性弹性体包含两个或多个聚合物相,其中具有较高的玻璃化温度或是结晶或是强氢键作用的硬相在常温下呈现玻璃态,随着温度升高,其因分子链间的物理相互作用破坏而变成流体;而软相则始终表现为橡胶态,柔软且有弹性[12]。因此,热塑性弹性体结合了传统硫化胶的高弹性和热塑性塑料的加工性和可回收性。自20世纪60年代开发以来,热塑性弹性体在鞋类、绝缘电线、医疗器械、体育用品和粘合剂等领域得到了广泛的应用。

热塑性硫化胶通过动态硫化这一特种聚合物硫化技术制备[13],通常以高含量的交联橡胶作为分散相,同时包含一定含量的塑料连续相。与嵌段共聚的热塑性弹性体不同的是,热塑性硫化胶的原料来自于市售的橡胶和塑料材料,无需进行复杂的聚合物的设计与合成,基于动态硫化技术,以不同聚合物组分进行组合就可以制备高性能和高附加值的热塑性硫化胶。

近年来,由于环保和节约资源的要求,热塑性弹性体已成为取代不可回收的石油基热固性橡胶的增长最快的弹性体,被广泛应用于汽车、建筑和电子等行业[14-15]。然而目前热塑性弹性体的应用范围有限,基于嵌段共聚的热塑性弹性体的耐热性能不如橡胶,性能随温度的上升大幅下降,当温度超过熔融温度后其迅速失效,相应制品的使用温度大大受限。此外,热塑性弹性体的抗压缩永久变形性、弹性、高温服役尺寸稳定性等与橡胶相比较差,并且相较于同类型橡胶材料,其价格往往更高。采用动态硫化技术制备的热塑性硫化胶尽管力学性能、耐热性能和耐溶剂性能得到显著改善,但其弹性与传统硫化胶相比仍有较大差距[16],这也导致其加工性能差,并且耐磨性能也不如传统硫化胶,价格却更高。再就是低硬度、低拉伸弹性模量的柔软热塑性弹性体品种数量有限,并且制品越软,加工性能越差,越易粘模。

2 动态共价交联橡胶

因现有废橡胶回收处置方式的资源化利用率低,还可能导致二次污染,热塑性弹性体,尤其是热塑性硫化胶得以快速发展,在一些特定领域能够代替橡胶使用,但是因其性能的不足,应用明显受限。近年来,动态共价交联聚合物网络的概念也在橡胶领域受到广泛关注,越来越多的动态共价交联橡胶被开发[5,17],并且研究者也关注到了动态共价交联橡胶的实用性需求和工程应用的潜力(如图1所示)。

图1 动态共价交联橡胶兼具热塑性和热固性特点Fig.1 Cross-linked rubber by dynamic covalent bonds with both thermoplastic and thermosetting characteristics

2.1 动态共价交联橡胶的研究进展

早在20世纪50年代,M.STERN等[18]就发现了几乎所有的硫化胶都会在足够高的温度下发生大幅应力松弛,并将之归因于聚合和硫化过程中残留离子催化了交联网络中动态硫键的交换。基于狄尔斯-阿尔德(D-A)可逆反应的动态共价交联橡胶最早受到关注。J.BAI等[19]基于巯基-烯“点击”反应将呋喃基团接枝到顺下橡胶分子链中,以双马来酰亚胺为交联剂,制备了可逆交联顺下橡胶弹性体,所制备的可逆交联橡胶的拉伸强度可达5.59 MPa,具有较好的回收性和自修复能力,多次重复加工后材料的力学性能略有降低。L.M.POLGAR等[20]通过糠胺接枝马来酸酐功能化的乙丙橡胶(EPM-g-MHA),在橡胶基体侧链引入了呋喃基团,进一步基于D-A反应首次制备了热可逆交联乙丙橡胶,交联过程能够在50~70℃进行,150 ℃以上由于D-A键解离使得网络解交联而得以再次热压成型,且几乎不损失力学性能。此外,二硫键作为橡胶中的一种动态交换化学键已被广泛探索,且二硫交换反应比较特殊,对于其解离型和缔合型的机理都有报道[21-23]。B.T.MICHAL等[24]报道了利用氧化还原交换反应来修复基于可逆共价交联的星形聚合物凝胶,暴露在紫外线下的二硫键可以使共价交联网络愈合。

近年来,基于缔合型动态共价键的动态交联橡胶类玻璃高分子(Vitrimer)的概念也受到了关注[25]。M.PIRE等[26-27]基于羧酸与环氧开环反应,通过催化二酸交联的环氧化天然橡胶中的酯交换反应,率先构筑了含酯键的动态共价交联橡胶。基于催化酯交换的动态共价交联橡胶设计也被应用于双官能团环氧交联的氢化羧基下腈橡胶的制备[28]。H.ZHANG等[29]通过均三苯甲醛交联胺基功能化的顺下橡胶制备了可回收的亚胺基动态共价交联橡胶,在经过4次循环回收后,材料的力学性能和交联网络都得以保持。Y.J.LIU等[30]通过环氧化断链获得了端醛基顺下橡胶前驱体,进一步以脂肪三胺交联,开发了另一种亚胺基动态共价交联橡胶,3次重复加工后材料的力学性能几乎不变;通过调控前驱体相对分子质量和交联度,可以有效控制材料的力学性能和动态性能,基于亚胺与胺的动态解离,这些材料可以在室温下以低沸点的单官能胺进行解交联,实现化学回收。

近年来,本课题组进行了一系列关于动态共价交联橡胶的深入研究工作。(1)基于纳米颗粒界面可交换键设计或引入牺牲键网络,获得了一系列兼具高力学性能和可重复加工性能的交联橡胶[31-34]。例如,以合成的表面羧基官能化的碳点[32]或是羧基修饰的炭黑[35]同时作为环氧化天然橡胶的交联剂和补强剂,在界面处形成酯交换键,同时实现材料的交联、补强和重复再加工。(2)基于动态共价交联设计了自愈合[36]、光热转换[37]、抗蠕变[38]的功能性动态共价交联橡胶。例如,通过硅醚官能化的交联剂向下苯橡胶中引入热稳定的硅醚可交换键,制备了在中等温度(80 ℃)下具有优异抗蠕变性能而在高温下能再加工的动态共价交联橡胶[38]。(3)首次提出了通过动态共价键重组实现功能填料在交联橡胶中序构化(取向或隔离)的新方法[39-41]。例如,基于动态共价交联橡胶的网络重排能力,通过拉伸诱导交联网络中碳纳米管取向,获得材料的力学性能显著提升[39];通过在橡胶Vitrimer颗粒表面包覆碳纳米管并简单模压形成隔离网络,制备了高导电可自愈的橡胶材料。总之,目前动态共价交联橡胶不论是在动态体系拓展方面还是补强和功能化方面都取得了长足的进步。

2.2 动态共价交联聚合物的连续再加工

传统热固性聚合物的加工其实是一种反应性加工,加工过程中原料分子通过化学反应形成体型结构聚合物网络。而热塑性塑料则可采用熔体加工和固态加工两种方式,这两种成型方式中聚合物粒子结合均依赖物理相互作用。不同于热固性和热塑性聚合物的加工,动态共价交联聚合物的再加工所得产物与初始原料均为交联聚合物,成型过程实际上是聚合物网络中的可逆单元交换反应的发生和完结的结果。

动态共价交联聚合物的再加工成型根据加工过程中物料状态变化可分为完全固态加工(固相-固相)和半固态加工(固相-流动相-固相)两类。前者加工过程在动态交换温度以上进行,聚合物网络重排实现网络重塑型,随着温度降低冷却,重组后的拓扑网络固定,这个过程中物料始终处于固相,不需要发生宏观的流动即可完成,这一类加工主要发生在动态共价交联聚合物的拉伸取向[39,42-43]、固态重塑型[2,44]、焊接[45-46]等方面。而常见的模压、挤出、注射、3D打印等再加工[25,47-49]过程则属于半固态加工,加工过程中动态共价交联聚合物要发生明显的粘性流动,存在由固相转变为粘流相、温度降低后又转为固相的过程。

近些年来,动态共价交联聚合物快速发展,基于各类动态共价键和基体材料的动态共价交联聚合物层出不穷,但绝大多数体系的再加工方式仍局限于高温模压,想实现如同热塑性聚合物一般的多样和快速加工仍面临重重挑战。基于连续的熔融加工(如挤出加工)这一工业化需求,研究者也在制备可挤出/注射加工的动态共价交联聚合物方面进行了一系列的尝试[50-52]。

其一,通过控制较低的网络交联密度,谋求动态共价交联聚合物的耐溶剂性能与可重复加工性能的平衡。例如,有研究[50-51]报道了可挤出再加工的含硼酸酯键的聚乙烯Vitrimer(HDPE-Vitrimer)的制备和性能,即通过反应在商品化的高密度聚乙烯上接枝含有二氧杂硼烷官能化的马来酰亚胺,再以二官能二氧杂硼烷交联剂交联制得了HDPE-Vitrimer;以挤出加工方式实现了HDPEVitrimer的再加工,挤出样品表面光滑。研究者发现,HDPE-Vitrimer具有相分离结构,高接枝密度的不溶性组分在小应变下无法流动,但该体系可通过高应力下的重复断裂/愈合过程实现熔体流动,其中低接枝密度的可溶性组分扮演了润滑剂和粘合剂的作用,对其挤出非常关键。S.WANG等[53-54]设计了一种简单、高效、可大规模地将废聚烯烃塑料升级为动态共价交联聚合物的方法:在双螺杆挤出机中将马来酸酐、下二醇和自由基引发剂(过氧化物DCP)加入到废低密度聚乙烯中,基于接枝和交联的一锅反应制备了动态酯键交联的动态共价交联聚合物,基于内催化的酸酐单酯酯交换反应,使材料获得了在高温下可挤出再加工的能力。但与塑料基动态共价交联聚合物一样,该动态共价交联聚合物的网络交联密度较低,溶胶质量分数可达40%,仍属于轻度交联聚合物。综上所述,通过对热塑性塑料接枝并交联制备的各类可挤出动态共价交联聚合物都存在网络交联密度较低和溶胶含量较高的问题,虽然相比于未交联热塑性塑料,其耐溶剂性提高,但提高幅度不大。

其二,基于端基交联和控制反应官能团比,结合催化剂的使用,获得了高动态共价键含量和高交换反应活性的动态共价交联聚合物。例如,C.TAPLAN等[55]从聚丙二醇低聚物出发,向聚合物网络中引入间乙烯基胺酯动态键的同时通过网络结构设计和催化剂调节制备了低粘度和超快应力松弛的动态共价交联聚合物,进而实现了动态共价交联聚合物的可挤出再加工。L.YUE等[56]提出了一种回收热固性环氧树脂和聚氨酯的方法,即利用催化剂溶剂将旧热固性聚合物溶胀并引入催化剂,热固聚合物中引入的催化剂将促使高温下交换反应的发生,使聚合物网络变成一个动态网络,因此材料可以通过模压、挤出和注射方式进行多次回收和愈合,但再加工后材料的力学性能相较于再加工前大幅下降,即重复加工后材料的性能恢复率偏低。显然,这一方法仅限于一些特殊的齐聚物体系,并且所制备的动态共价交联聚合物的力学性能还有待改善。综上所述,动态共价键交联聚合物的连续重复加工依然有待更深入和更全面地探究。

2.3 动态共价交联橡胶的挤出再加工

动态共价键交联橡胶的重复挤出加工面临更大挑战,主要原因在于以下几点。(1)塑料轻度交联即可改善其耐溶剂性能,但橡胶需要充分交联才能获得较好的弹性。已报道的大多数动态共价交联塑料的溶胀比和溶胶含量远远大于动态共价交联橡胶。橡胶的较高交联密度需求导致体系粘度控制难度增大。(2)橡胶具有比塑料大得多的相对分子质量,由此带来的粘度大的问题更加突出。(3)橡胶需要通过填料补强才具有实用的力学性能,但填充填料会进一步增大其粘度和再加工难度。实际上,胎面、密封条、输送带等通过挤出成型,因此实现动态共价交联橡胶的重复挤出加工对其走向实际应用极为关键。实现动态共价交联橡胶的连续(挤出)再加工的关键在于粘度和松弛时间分别获得实质性降低和缩短(如图2所示)。

图2 动态共价交联橡胶实现连续(挤出)再加工的关键因素Fig.2 Key factors of cross-linked rubber by dynamic covalent bonds to achieve continuous(extrusion) reprocessing

为了实现动态共价交联橡胶的连续再加工,本课题组提出了多相网络设计策略,如图3所示,通过界面交联和橡胶颗粒补强,制备出了高强韧性的动态共价交联橡胶,并首次实现了动态共价交联橡胶的重复挤出加工,突破了目前动态共价交联橡胶仅依赖粗放模压再加工的窘境。基于此,优化了多相动态共价交联网络的设计策略[57],进一步系统研究了各相组成、界面结合等关键结构要素对多相动态共价交联橡胶性能的影响,揭示了多相动态共价交联橡胶的网络松弛加速和补强机理。该策略简单易行,无需复杂的化学合成与改性,通用性好。

课题组还通过单官能修饰剂对橡胶基体网络原位改性,进而以含硼酯键的高交联密度的橡胶颗粒为功能“填料”,实现了以颗粒界面交换交联基体代替基体聚合物的均匀交联,降低了动态共价交联橡胶的粘度,由此,提出了一种动态共价交联橡胶的挤出再加工优化策略,显著改善了动态共价交联橡胶的挤出再加工性能。一方面,由于局部应变放大效应,界面层的应力集中,从而强化了机械力对动态共价键交换的活化作用;另一方面,以界面交联代替了橡胶基体中交联剂的交联,降低了体系的粘度,同时橡胶基体在加工过程中可作为润滑剂和粘结剂,显著改善了动态共价交联橡胶的挤出再加工性能,通过调控两相组分比例、修饰剂用量等因素调控动态共价交联橡胶的网络结构与性能。

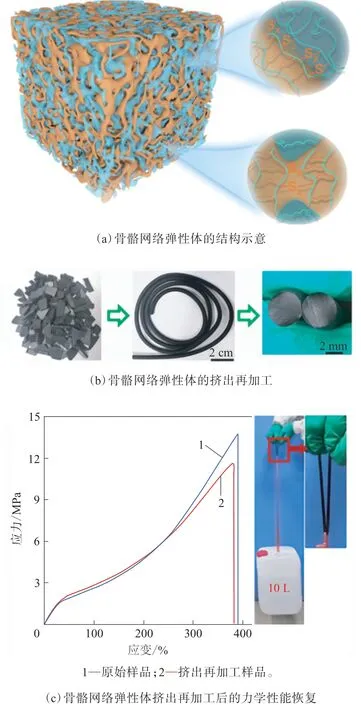

最近,本课题组通过橡胶颗粒的界面交联及其在橡胶基体中的逾渗,构筑了具有多层次结构的弹性骨骼网络,进而提出了以传统橡胶配方制备骨髓网络弹性体的新策略(如图4所示)[58]。基于动态硫键的快速交换反应,弹性骨骼网络能够反复“破碎和愈合”,实现了弹性骨骼网络的拓扑结构重排,赋予了骨骼网络弹性体连续且稳定的重复再加工性能。经过多次挤出再加工后,骨骼网络弹性体的网络结构和力学性能基本保持不变。此外,不同于传统热塑性硫化胶的橡塑共混体系,该策略设计了完整的共价交联网络,使得所制备的骨髓网络弹性体具有与传统硫化胶相媲美的高凝胶含量、高弹性、高强度和低蠕变性。相较于商业热塑性硫化胶,骨骼网络弹性体表现出了更为优异的综合性能:更高的拉伸强度、更好的弹性和柔韧性、更优异的重复挤出能力。该骨骼网络弹性体的制备过程不涉及任何化学改性与复杂工艺,基于工业化原料和加工设备实现,展现出了重要的应用潜力。

图4 骨骼网络弹性体的挤出再加工性能Fig.4 Extrusion reprocessing performance of skeletal network elastomer

2.4 动态共价交联橡胶的应用困境

目前动态共价交联橡胶从交联网络设计、构效关系调控到功能化应用都取得了一定的进展,但动态共价交联橡胶这一概念走向实际应用仍面临诸多困难。其一,由于通用橡胶基体的活性和官能度低,目前向橡胶基体中引入动态共价键的方法有限,且往往需要通过复杂改性和化学合成,这些方法难以规模化使用,目前大多数动态共价交联橡胶依赖橡胶基体改性或是特殊结构交联剂向通用橡胶基体中引入动态共价键,其通用性差且成本高。其二,动态共价交联橡胶的实际应用需要考虑其综合性能,但当前相关研究往往是以放弃大多数性能来获得某个性能的显著提升,难以兼顾实际应用中综合性能需求。其三,动态共价交联橡胶的服役条件因其网络动态性而受限,开发新的高活化能动态交联橡胶以应对恶劣服役环境或是寻求新的应用场景需要关注。其四,充分发挥动态共价交联带来的优势——重复加工,发展能够适用于橡胶或热塑性硫化胶工业生产中常见的连续加工工艺(如挤出、注射)和设备的动态共价交联橡胶,开发具备高弹性的新一代热塑性硫化胶,是发挥动态共价交联橡胶应用潜力的关键。

2.5 动态共价交联橡胶的展望

从通用橡胶结构出发寻找和设计普适性的动态共价单元是实现动态共价交联橡胶应用的基础,基于传统橡胶工业中的交联化学和改性手段来构筑的动态共价交联橡胶网络具有更好的普适性和更高的应用价值。

未补强的动态共价交联橡胶在力学性能等方面不足,难以达到应用要求。而传统纳米填料补强或是引入可牺牲键对于动态共价交联橡胶再加工过程中网络的恢复不利,因此亟待寻求兼顾强化动态共价交联橡胶补强和高效回收利用的方法。

对于动态共价交联橡胶的再加工回收,可从以下两个方面着手。一方面,通过网络设计实现动态交联橡胶的连续再加工(如挤出),以推动其走向实际生产和应用;另一方面,对实际服役后的橡胶制品进行回收利用,并明确环境因素对动态交联橡胶制品回收利用的影响,进而逐步实现对动态共价交联橡胶的回收利用。

对于动态共价交联橡胶的应用,一方面,充分发挥动态共价交联橡胶作为一种新型热塑性交联橡胶相较于传统热塑性弹性体的性能优势,如弹性和力学性能好、压缩永久变形小等,以开拓其在高性能密封制品中的应用;另一方面,进一步全面评估动态共价交联橡胶的耐动态疲劳性能、耐老化性能、环境稳定性能等,并揭示其网络结构与服役性能的关系。

3 结语

面对石油资源不可再生,废橡胶导致严重的安全、环境、资源问题,以及传统回收方法的低值化和不可持续性,尽管动态共价交联橡胶提供了新的解决思路和方案,但当前动态共价交联橡胶走向实际应用仍存在诸多问题。通过配方与网络结构设计,兼顾材料整体性能的优化,发展兼具实用性和可稳定连续再加工的动态共价交联橡胶对推动橡胶行业的可持续发展具有重大的科学和现实意义。