采用GMAW工艺的X80环焊接头组织和性能研究*

齐丽华,胡 颖,王春林,张世杰,高雄雄,杨耀彬,陈越峰

(1. 中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室/国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077; 2.国家管网集团工程建设本部 北京 100010;3.国家管网集团江苏天然气管道有限责任公司 江苏 盐城 224000)

0 引 言

近二十年来,我国管道建设高速发展,油气输送管线用钢的强度等级和管径逐渐增大,管道输送压力逐渐提高,对管道现场焊接技术提出了新的挑战[1-3]。国外X80管道工程主要采用全自动焊接方法[2-4],根焊一般采用低强度级别的实心焊丝ER70S,因为根部焊接的冷却速度快拘束应力大,易产生根部裂纹。但随着科研的深入和近年来发生的环焊缝失效案例分析可知,根部焊趾处存在缺陷易引起应力集中,当其强度和韧性较低时,环焊接头在综合应力作用下,极易在根焊的低强度缺欠处起裂并扩展失效[5-7]。因此,本文研究GMAW环焊工艺下,不同强度匹配的环焊接头的组织性能和强韧性分布特征,从GMAW焊接工艺的环焊接头性能特点和受力建模等方面综合分析,得到该工艺条件下管道服役安全性的影响因素,以期提高管道工程环焊缝质量[8-10]。

1 环焊工艺和焊口性能分析

1.1 环焊工艺

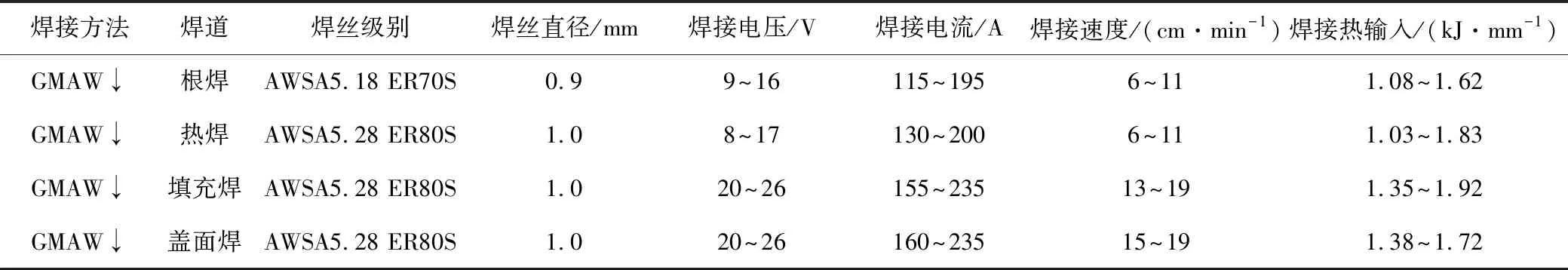

试验室中环焊接头采用实心全自动焊丝ER80S直径0.9 mm根焊,填充盖面ER80S直径1.0 mm焊接,钢管的尺寸规格为Φ1 219 mm×22 mm X80级管线钢,钢管的合金成分见表1,GMAW焊接工艺参数见表2。针对新建X80管道工程的焊口进行破坏性检测,同时采用微测试方法进行环焊接头各部分的拉伸试验和根焊的冲击试验,结合服役管线环焊接头受力特点进行数值模拟计算,研究环焊接头的起裂韧性影响。

表2 GMAW焊接工艺下的焊丝和焊接工艺参数

1.2 微观组织分析

环焊缝上截取金相试样,经硝酸酒精溶液浸蚀后用OLS 4100激光共聚焦显微镜和MEF4M金相显微镜及图像分析观察环焊缝接头横截面低倍形貌和焊缝、热影响区金相组织,如图1所示。焊缝由根焊、填充焊缝和盖面焊组织组成,热影响区由粗晶区和细晶区组成。

图1 GMAW焊口环焊接头不同部位的金相组织照片

图1(a)中,①为根焊组织,该处为板条铁素体和针状铁素体构成,晶粒边界存在析出的珠光体组织。②为焊缝层间组织形态,该处的组织晶粒尺寸比盖面焊小,约50 ~100 μm,晶粒内部的针状铁素体组织较小,晶粒边界有长条的板条铁素体出现。③为盖面焊组织,该处的组织晶粒尺寸较大约100 μm左右,晶粒内部存在大量的格栅状的针状铁素体板条,细小均匀。④粗晶区组织受热源影响大,最高温度近1 350 ℃,因焊接热输入很小,因此该部位的组织晶粒相对均匀,晶粒尺寸在50~80 μm。⑤细晶区的温度近900 ℃,其组织晶粒细小,尺寸约为3~5 μm左右,晶粒内部存在大量的亚晶界。

1.3 力学性能分析

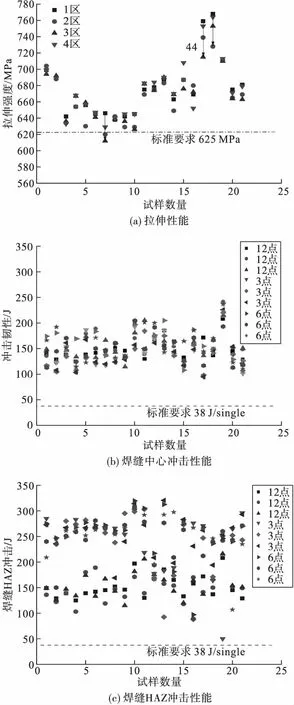

图2为GMAW焊口环焊接头的拉伸性能和韧性分布趋势图。

图2 GMAW焊口环焊接头的拉伸性能和韧性分布趋势

图2(a)为现场破坏性焊口检测的拉伸性能数据分布。可见,焊口拉伸性能波动范围为620~760 MPa。部分拉伸试样断在母材上,其拉伸强度值略低于标准625 MPa要求,是因直缝埋弧焊钢管的纵向拉伸强度低于横向拉伸强度而导致。同一焊口不同部位的强度波动范围最大为40 MPa,说明焊接工艺参数的波动对焊口强度影响较小。

图2(b)为破坏性焊口焊缝中心在0点、3点和6点位置的冲击性能分布。可见,不同位置的冲击性能分布集中,整体波动范围约100~220 J。图2(c)为环焊接头热影响区0点、3点和6点位置的冲击性能分布,可见该部位的冲击性能明显分为两部分,其中0点位置的冲击性能大部分位于波动图下半部分,与焊缝中心韧性相当,而3点和6点位置的韧性高于焊缝0点性能80~100 J,位于波动图的上半部分,接近于母材的韧性。说明GMAW焊接工艺焊口具有很好的韧性。

2 环焊接头微测试分析

2.1 微拉伸测试

对环焊接头不同部位采用微拉伸方法进行测试分析,如图3(a)所示。各区域的拉伸应力-应变曲线分别如图3(b)和(c)所示。图3(b)为焊缝处不同位置的拉伸曲线,根焊采用ER80S等强度实心焊丝,得到的最大拉伸强度约740 MPa,均匀延伸率较大达到10%具有良好的塑性形变能力。盖面焊的拉伸强度最高,约830 MPa。整个焊缝中心的层间焊缝拉伸强度最低,约620 MPa,其它部位拉伸强度约为700~740 MPa,均匀延伸率较大达到15%。图3(c)为热影响区不同位置的拉伸曲线,可见,由于焊接热输入量较小,焊接热影响区的冷却速度增加,未出现软化情况,其拉伸强度与母材的强度相当,约650~700 MPa。考虑环焊接头的各部分本构特点建模,进行环焊接头的受力分析。

图3 GMAW 焊口环焊接头的微拉伸性能

2.2 根焊韧性特征

图4为根焊采用ER80S焊材针对0点和6点位置的根焊部位焊缝中心、熔合线(FL)、熔合线+1 mm(FL+1 mm)位置的韧性分布趋势分析。可以看出,根焊各部位均有较好的韧性,根焊部位各区域的整体韧性约为90~170 J。焊缝中心、FL和FL+1 mm位置韧性分布均匀,整体变化不明显。不同钢管环焊接头的根焊各部位韧性差别不大。

图4 GMAW工艺下环焊接头根部韧性分布图

3 数值模拟及分析

采用计算机模拟的方式进行有限元建模,模拟不同强度匹配条件下的环焊接头应变过程。有限元网格如图5(a)所示,共约86 000个C3D8和C3D4单元。图5(b)为根焊与填充盖面等强度匹配的数值模拟计算图。可知,当填充焊与根焊处于同等强度条件下,仅在焊缝的根焊焊趾处和盖面焊与母材连接处首先发生应力集中和变形,应变首先达到6%,此时热影响区和填充焊层均处于均匀的低应变状态,母材基本处于低应变区域,均约为2%。图5(c)为根焊的强度低于填充焊强度模拟计算,首先在根焊周围形成应力集中,包括根焊与母材连接处和根焊与填充一层连接处。该处的整体形变量达到6%时,熔合线和填充焊层发生形变,达到约4%的应变量,同时盖面焊与母材连接处约为4%~5%应变量。整个环焊接头的整体形变远大于等强匹配的环焊接头。

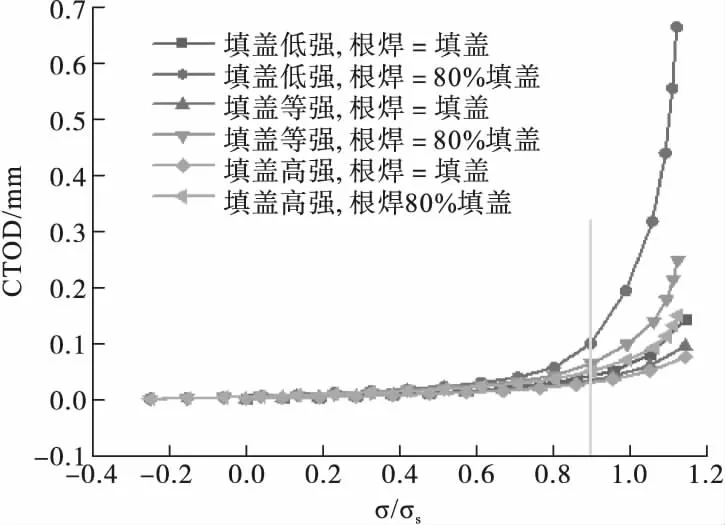

根据微测试获得的环焊接头进行数值建模起裂韧性计算,图6为环焊接头不同强度匹配下,根焊等强匹配和根焊弱匹配的裂纹驱动力计算。可知,对于等壁厚无错边含缺陷焊接接头,在归一化远端轴向应力分别为0.5、0.7、0.9和1.1时,保持裂纹长度和深度不变,根焊与填充焊缝强度一致时,随着轴向应力的增加,裂纹尖端CTOD增大。保持裂纹长度和深度不变,随着轴向应力的增加,CTOD增加幅度远小于根焊弱匹配情况。当轴向应力达到0.9 σs时,可得到低强匹配且根焊比填充盖面强度低的环焊接头起裂韧性值要求最高为0.1 mm;其次为根焊低于填盖强度的等强匹配环焊接头,CTOD约为0.7 mm;根焊与填盖焊缝等强的焊缝与母材高强匹配的环焊接头,需要的起裂韧性最低,CTOD为0.4 mm。因此,保证环焊接头安全服役的首要条件是环焊接头的强度匹配形式。同时管道服役地势复杂,环焊接头承受组对应力、焊后残余应力、土壤作用外力和第三方应力等复杂受力,为确保管道运营安全性,建议高钢级管道环焊应选取等强匹配或高强匹配的环焊工艺。

图6 不同强度匹配和根焊匹配条件下的起裂韧性和CTOD曲线

4 结 论

通过环焊接头的力学性能的宏观统计分析和微区测试研究,进行不同强度匹配条件下环焊接头的受力数值建模研究,得到X80管道GMAW工艺环焊接头具有如下特点:

1)GMAW焊接工艺热输入小,环焊接头获得良好的拉伸性能和冲击性能,且焊缝冲击韧性均在100 J以上。

2)通过微拉伸测试得到,使用等强匹配焊材,GMAW环焊接头的根焊、填盖焊缝强度和热影响区强度相当,热影响区没有软化现象,且根焊的冲击性能与焊缝宏观试样的冲击性能相当。

3)数值模拟计算表明根焊强度低于填盖焊缝强度下,首先在根焊焊趾和根焊与填充焊连接处产生较大应变6%,盖面焊与母材连接处约为4%~5%应变量。整个环焊接头的整体形变远大于等强匹配的环焊接头。

4)不同强度匹配下的起裂韧性计算可知,环焊接头弱匹配下,根焊强度低于填盖焊缝强度要求的起裂韧性CTOD最高为0.1 mm,建议高钢级管道采用等强或高强匹配的焊接材料和相对应的焊接工艺。