联泓化学MTO级甲醇与精甲醇生产对比分析

王 辉,杨列省,王明兰

[联泓(山东)化学有限公司,山东 滕州 277527]

0 引 言

联泓(山东)化学有限公司(简称联泓化学)2×360 kt/a煤制甲醇装置,采用6.5 MPa对置式四喷嘴水煤浆加压气化、耐硫部分变换、大连理工低温甲醇洗工艺制合成气,甲醇合成系统采用华东理工开发的双塔并联5.0 MPa低压甲醇合成工艺(采用管壳外冷-绝热复合式固定床催化反应器),精馏系统采用三塔精馏工艺,生产符合《工业用甲醇》(GB 338—2011)的优等品精甲醇。近年来,鉴于企业的发展需求与甲醇市场的扩张(近年来甲醇催化合成烃类化合物如甲醇制乙烯、丙烯等技术得到广泛应用,成为甲醇产品新的重要应用领域),联泓化学对甲醇装置进行了优化改造,具备了1 000 kt/a甲醇的生产能力,同时新上了MTO级甲醇生产装置,2套甲醇合成系统与精馏系统既可生产精甲醇又可生产MTO级甲醇,实现了2套甲醇精馏系统可根据市场需求生产精甲醇或MTO级甲醇。

联泓新材料科技股份有限公司(简称联泓新科)1 000 kt/a甲醇制烯烃装置采用中国科学院大连化物所具有自主知识产权的DMTO(甲醇制烯烃)技术,2014年12月投产以来主要以联泓化学生产的精甲醇作为原料。2021年5月,联泓新科控股联泓化学后,两家企业公用工程系统实现互联互通,联泓新科逐步试用MTO级甲醇作为原料,综合生产成本有效降低,取得了较好的经济效益。以下就联泓化学MTO级甲醇与精甲醇生产工艺及运行情况等作一对比分析。

1 精甲醇与MTO级甲醇生产工艺的对比

1.1 精甲醇生产工艺

联泓化学甲醇精馏系统采用天津大学节能型三塔精馏流程,设有预塔、加压塔、常压塔,用加压塔塔顶蒸气冷凝热作为常压塔再沸器的热源,从而减少蒸汽消耗和冷却水消耗。精甲醇生产,是据相同压力下液体混合物中不同组分挥发度不同经多次部分汽化和多次部分冷凝实现各组分分离的操作过程,首先脱除溶解在粗甲醇中的(低沸点)轻组分,如二甲醚、甲酸甲酯等,然后脱除(高沸点)重组分,如水、乙醇、丙酮等,最后产出较纯的组分——符合GB 338—2011要求的精甲醇,送往精甲醇储罐外售;副产的杂醇以及预塔轻馏分烷烃油送杂醇油储罐外售,常压塔塔釜废水则送污水生化处理系统。

1.2 MTO级甲醇生产工艺

为浓缩粗甲醇并除去粗甲醇中的碱金属离子,以满足MTO级甲醇生产要求,MTO级甲醇生产工艺一般有两种——多效蒸发工艺和离子交换工艺,均已成功应用。从工艺流程的复杂程度看,离子交换工艺流程相对简单,在预塔后设置2台泵、1台水冷器、1台离子交换器和树脂捕集器;而多效蒸发工艺则是在预塔后增设3台蒸发器(一效蒸发器、二效蒸发器、三效蒸发器)及3台换热器和2台泵。从生产消耗上看,多效蒸发工艺优势明显——虽看似消耗了低压蒸汽,但由于采用了多效蒸发,其蒸汽消耗量与离子交换工艺之稳定塔蒸汽消耗量相当,并无增加,且其工艺操作方面更加可靠一些。另外,离子交换工艺存在树脂老化问题,其使用寿命基本上维持在2 a左右(具体视粗甲醇中碱金属离子含量与树脂装填量以及生产操作水平而定),运行成本较高——为提高树脂的使用寿命,通常采用盐酸或硫酸进行再生,再生过程中会产生酸性废水,全厂需统一考虑废水排放方面的问题。总之,MTO级甲醇生产采用多效蒸发工艺更为理想。

联泓化学MTO级甲醇生产采用多效蒸发工艺,目前MTO级甲醇产品没有统一的标准,据联泓新科DMTO技术提供方中国科学院大连化物所给出的要求,DMTO装置甲醇进料条件:甲醇含量≥94%(质量分数,下同),水含量≤6%、氨氮含量≤1×10-6、碱金属含量≤0.1×10-6、总金属含量≤0.5×10-6。

2 MTO级甲醇生产装置试运行情况

2018年2月,联泓化学MTO级甲醇生产装置(设计上可全部接收2套甲醇合成及精馏系统的甲醇)建成后第一次尝试生产,试生产历时7 d,具体情况如下:试生产过程中最大进料量85 m3/h(设计进料81 m3/h),MTO级甲醇产量约68 t/h(7 d总产量约10 700 t),其水含量约4.56%,产品质量符合技术要求;试生产过程中1.27 MPa蒸汽消耗约16 t/h,折合吨MTO级甲醇耗蒸汽约0.256 t,符合设计指标要求;整个试运行过程相对顺利,过程控制相对简单,可调节变量为蒸汽流量(或压力),液位可实现自动控制;装置操作弹性大,可满足低负荷/高负荷生产所需。联泓化学试产出MTO级甲醇后,联泓新科采用MTO级甲醇与精甲醇掺配(掺配后水含量约1%)进料的方式进行了摸索性试用,并对试用情况进行了总结,认为采用MTO级甲醇与精甲醇掺配进料,DMTO生产成本低,可考虑继续提高进料水含量试用。但由于当时联泓新科DMTO装置甲醇汽化器换热效果差,暂停了试用。

2021年5月联泓新科收购联泓化学后,为充分发挥两企业的协同效应,实现效益最大化,联泓化学成立了能源优化攻关小组,分析与总结MTO级甲醇生产经验,进一步摸索评估DMTO装置使用MTO级甲醇为原料的整体效益,并提出需对联泓新科DMTO装置甲醇汽化器进行高压冲洗,提高其换热效率,以逐步摸索提高原料(MTO级甲醇与精甲醇掺配)水含量并兼顾蒸汽供需平衡的原则进行试用。

3 MTO级甲醇与精甲醇生产对比

3.1 精甲醇生产工况及消耗

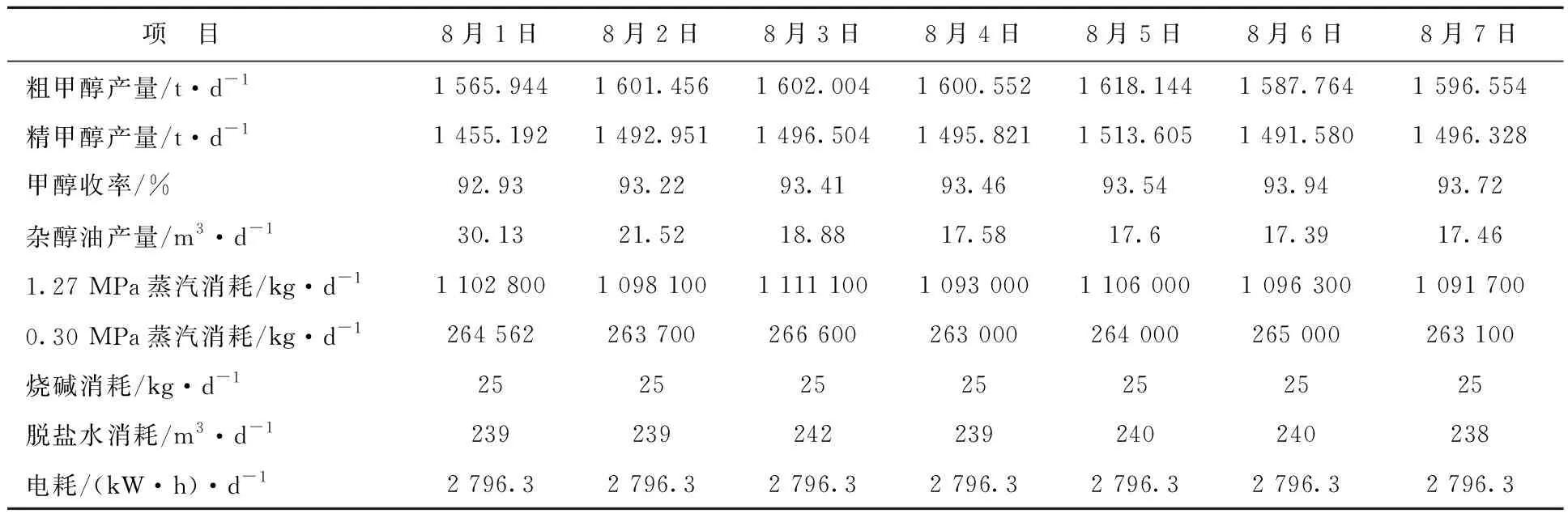

生产精甲醇时,以工况比较稳定、产量与消耗正常的2021年8月1—7日为例,精甲醇产量约62.5 t/h,1.27 MPa蒸汽消耗约45.8 t/h、0.3 MPa蒸汽消耗约11.01 t/h,小时用电量约116.5 kW·h,脱盐水用量约10 t/h,吨精甲醇循环水消耗约59.9 t(设计值),折合循环水耗量约3 744 t/h。精甲醇产量及消耗统计详见表1。

表1 精甲醇产量及消耗统计

3.2 MTO级甲醇生产工况及消耗

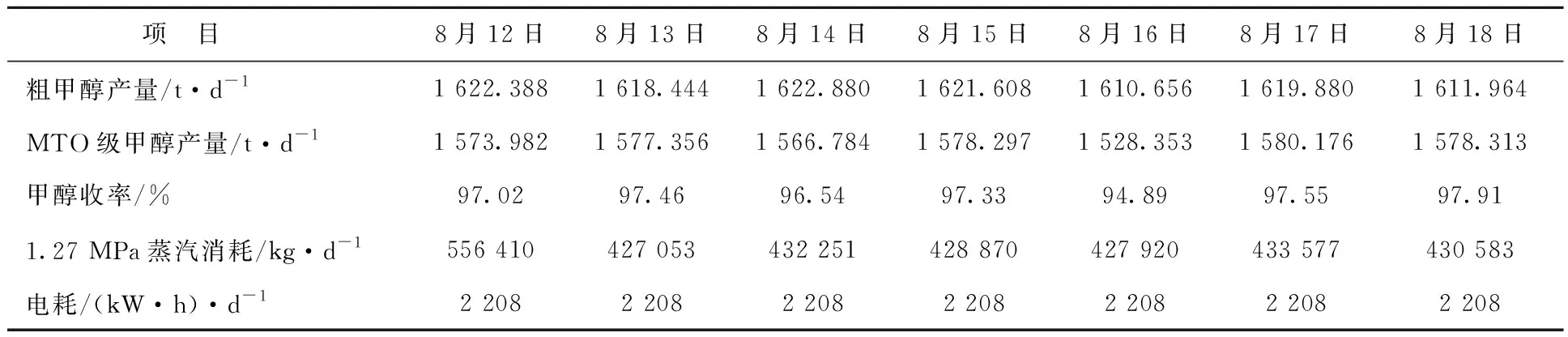

联泓化学2套甲醇合成系统与精馏系统既可生产精甲醇又可生产MTO级甲醇,生产MTO级甲醇期间,以工况比较稳定、产量与消耗正常的2021年8月12—18日为例,MTO级甲醇产量约65.3 t/h(含水量约4.93%),1.27 MPa蒸汽消耗约18.2 t/h、0.3 MPa蒸汽消耗0 t/h,小时用电量约92 kW·h,吨MTO级甲醇循环水消耗约16.2 t(设计值),折合循环水耗量约1 058 t/h。MTO级甲醇产量及消耗统计详见表2。

表2 MTO级甲醇产量及消耗统计

3.3 MTO级甲醇与精甲醇生产消耗对比

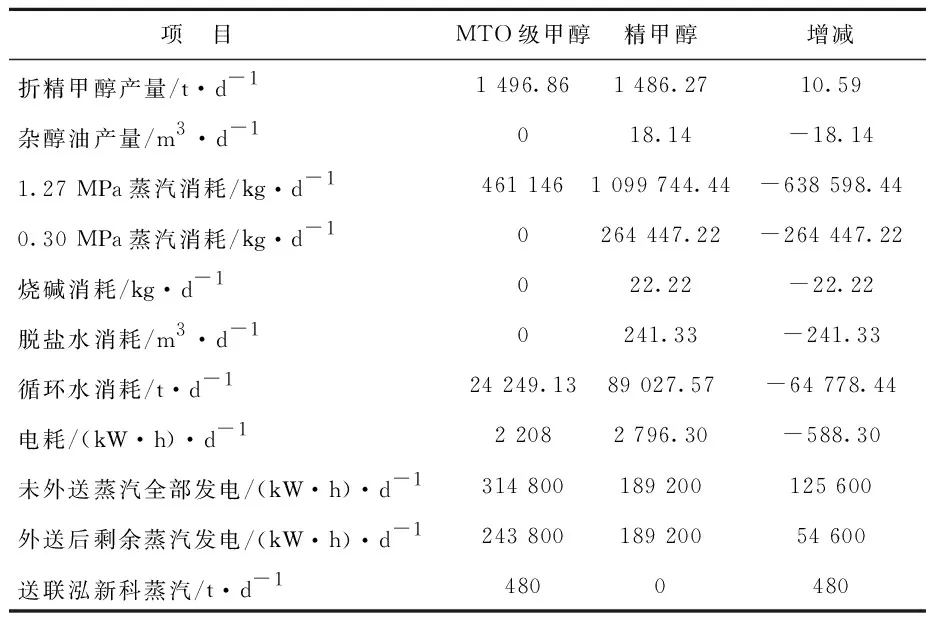

对比分析两种生产工况,生产MTO级甲醇期间相较于生产精甲醇期间,消耗变化如下:① 1.27 MPa蒸汽用量减少约27.6 t/h,0.3 MPa蒸汽用量减少约11.01 t/h;② 小时用电量减少约24.5 kW·h;③ 脱盐水用量减少约10 t/h;④ 据设计参数,循环水用量减少约2 686 t/h,但由于循环水系统已实施冷却塔风机改为水轮机、循环水泵变频调节等节能改造,没有明显减少循环水泵运行台数;⑤ 烧碱(固体)用量减少约22 kg/d。MTO级甲醇与精甲醇生产消耗数据的对比详见表3。

表3 MTO级甲醇与精甲醇生产消耗数据对比

3.4 联泓新科DMTO装置运行情况

联泓新科试用MTO级甲醇(与精甲醇掺配)后,产品采出正常;反应气组分除CO2含量升高外其他未有明显变化;相较于以精甲醇为原料,DMTO装置的蒸汽和烧碱消耗有变化,正常生产负荷下0.4 MPa蒸汽用量增加约6.0 t/h、1.0 MPa蒸汽用量降低约4.0 t/h,合计蒸汽用量增加约2 t/h,吨烯烃产品烧碱消耗增加约0.190 kg,折合增加烧碱用量0.68 t/d,除此以外甲醇单耗和其他消耗未见有明显变化。

3.5 生产/使用MTO级甲醇效益分析

生产/使用MTO级甲醇,节能降耗显著。经初步测算(价格均采用当期值),相较于生产/使用精甲醇,可节省成本约4 559元/h(约10.94万元/d),折合联泓化学一期甲醇装置(上述MTO级甲醇试生产仅在一期甲醇装置进行)吨甲醇(折纯,平均产量62.4 t/h)生产成本降低约73元,单套甲醇装置产量以500 kt/a计,全年可创效益约3 650万元。

4 MTO级甲醇生产装置工艺优化

对MTO级甲醇生产装置三效蒸发器底部排出的尾液处理方式进行优化,此尾液为含有金属离子、碱金属离子较多的甲醇溶液,杂质主要是比甲醇挥发度低的物质。原设计此尾液直接作为杂醇油外售,优化后将此尾液引入一闲置精馏塔,精馏后塔顶得到的甲醇送入MTO级甲醇储罐,塔底尾液再送气化磨煤系统制浆;同时,摸索此精馏塔的采出方式,逐渐将塔顶采出物改为送入稳定塔回流槽,重新进入精馏系统,观察产品质量,经验证后,此精馏塔采出物全部改为送稳定塔回流槽。经摸索与改进,三效蒸发器底部排出的尾液全部得以回收利用,MTO级甲醇的回收率由97.3%提升至98.5%,MTO级甲醇产量提高约15 t/d且品质有保证,粗略估算每年产生的效益约600余万元。

通过与同行对标了解到,业内也在摸索优化MTO级甲醇的生产,如我国西部大部分甲醇装置生产的粗甲醇直接进入稳定塔,在稳定塔内脱除轻组分,冷却降温后再进入DMTO装置,节省了大量的能源,也减少了设备投资。节能降耗是化工生产永恒的主题,还需不断摸索与优化,稳定产品质量,形成独特的生产方式[1],以较低的生产成本生产出合格产品供下游用户使用。

5 结束语

甲醇装置生产中,粗甲醇精制不仅是决定甲醇产品品质的重要工序,而且精馏系统的能耗也是影响甲醇生产成本的关键因素[2]。精甲醇产品质量高,主要应用于下游精细化工领域,但作为甲醇制烯烃装置的原料,以精甲醇作为进料生产成本太高,相比之下,MTO级甲醇生产工艺更加简单、易于操作,更加节能,生产成本更低。联泓化学通过MTO级甲醇的试生产及试用(与精甲醇掺配,部分替代精甲醇作为联泓新科DMTO装置的原料),减少了大量蒸汽的使用,节能效果明显。在自动化换人、机械化减人的背景下,MTO级甲醇生产工艺简单,系统自动化程度更高,可实现自控操作,对于配套DMTO装置的甲醇装置而言,生产MTO级甲醇较生产精甲醇更具优势。